user 03/04/2025 Aluminium-J , automotive-J , Technical Data-J AUTOMOTIVE Parts , AZ91D , CAD , Die casting , Efficiency , Magnesium alloys , Mechanical Property , Microstructure , Review , 자동차 산업 この論文は、[‘Springer-Verlag London Limited’] によって発行された [‘Magnesium and its alloys applications in automotive industry’] に基づいて序文が作成されました。 1. 概要: 2. 概要または序論 本研究の目的は、自動車産業におけるマグネシウムの応用をレビューおよび評価することであり、これは燃料経済性と環境保全に大きく貢献する可能性があります。本研究では、自動車産業におけるMg合金の現在の利点、限界、技術的障壁、および将来の見通しを示します。自動車用途におけるマグネシウムの使用は、環境保全への影響についても評価されます。Mgのコーティングと合金化における最近の進展は、高温および腐食性環境におけるマグネシウム合金のクリープ特性と耐食性を向上させました。研究の結果は、妥当な価格とMgとその合金の特性の向上により、マグネシウムの大規模な使用につながると結論付けています。代替材料の使用と比較して、Mg合金を使用すると、22%から70%の軽量化が実現します。最後に、Mg合金の成形プロセスに関する知識が増加するにつれて、自動車部品におけるマグネシウムの使用が増加しています。 3. 研究背景: 研究トピックの背景: 世界のトレンドは、自動車産業に、より軽量で、より環境に優しく、より安全で、より安価な自動車の製造を強いています [4]。主要な自動車メーカーは、自動車の重量を削減し、より安全でクリーンな車両に対する法規制および消費者の要求により、排気ガス量を制限することに注力しています [7]。CO2排出量は燃料消費量に正比例するため、自動車の重量は設計効率評価の最も重要な基準となっています [11]。軽量化はエネルギーを節約するだけでなく、温室効果ガスの排出も削減します。 既存研究の現状: 自動車製造会社は、Mgとその合金に関する研究開発に多大な投資を行ってきました。フォルクスワーゲンは、自動車産業でマグネシウムを初めて応用した企業であり、ビートルモデルでマグネシウムを22kg使用しました [7]。ポルシェのマグネシウムエンジンに関する初期の研究は1928年に遡ります [8]。過去には、一部の自動車部品の優先材料としてアルミニウムと一部のプラスチックが使用されてきました。しかし、近年、自動車分野におけるマグネシウムの応用が増加しています [9]。現在の研究開発の取り組みは、軽量化、省エネルギー、および環境負荷の低減に重点が置かれています [10]。 研究の必要性: 環境保全は、Mgとその合金に注目が集まる主な理由の1つです。輸送産業、特に輸送車両によって生成されるCO2排出量に対する環境保全の依存度は高いです [16]。軽量化は、燃料消費量とCO2排出量を大幅に削減するための最も費用対効果の高い選択肢です [9, 16]。ヨーロッパと北米の自動車メーカーは、燃料消費量を25%削減し、それによって2010年までに30%のCO2排出量削減を達成することを計画しています [9, 16, 17]。近年、マグネシウムの消費量は大幅に増加していますが、その大部分は依然としてアルミニウムの合金化に使用されており、マグネシウム部品に直接使用されているのは約34%に過ぎません [4, 19]。高コストは、自動車産業におけるマグネシウムの使用を大幅に増やすための大きな障壁であり、完成品のコストは競争力のあるものでなければなりません。 4. 研究目的と研究課題: 研究目的: 本研究は、燃料経済性と環境保全に大きく貢献できる自動車産業におけるマグネシウムとその合金の科学、技術、および応用を、最近の進展を踏まえてレビューすることを目的としています。また、Mg合金の自動車産業における利用に関する現在の利点、限界、技術的障壁、および将来の見通しを調査することも目的としています。 主な研究内容: 本研究で探求された主な研究分野は次のとおりです。 研究仮説: この論文では、研究仮説は明示的に述べられていません。しかし、暗黙のうちに、この研究は次の前提の下で運営されています。 5. 研究方法 研究デザイン: 本研究では、レビューベースの研究デザインを採用しています。既存の文献と研究結果を統合して、自動車産業におけるマグネシウムの応用に関する包括的な概要を提供します。 データ収集方法: データ収集方法は、マグネシウム合金および自動車工学におけるその応用に関連する公開された記事、レポート、および業界データに関する文献レビューに基づいています。

Read More

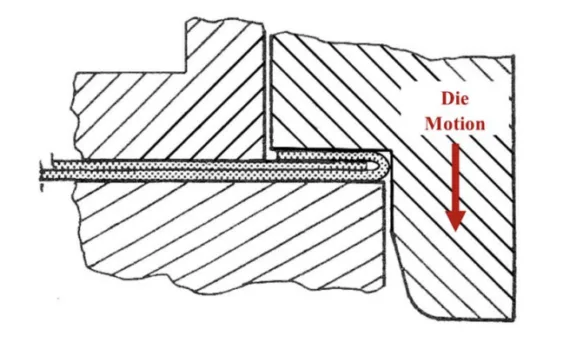

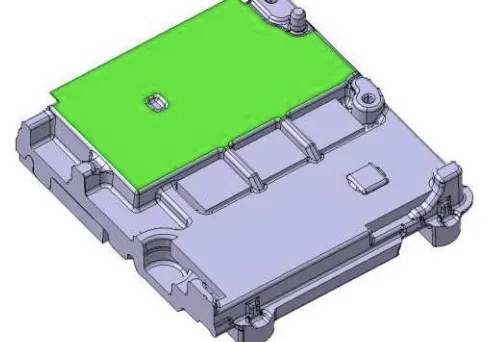

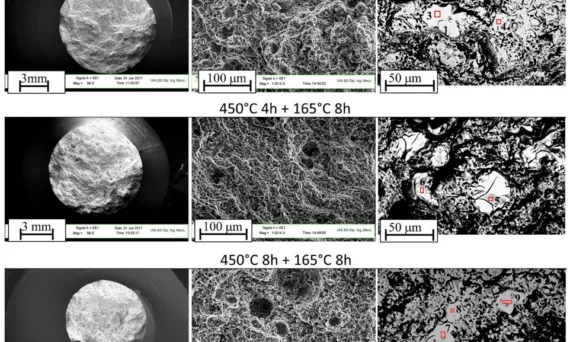

user 03/04/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Die casting , CAD , Die casting , Die Casting Congress , High pressure die casting , Mechanical Property , Microstructure 本論文要約は、[‘Journal of Materials Engineering and Performance’]誌に掲載された論文 [‘Low Solution Temperature Heat Treatment of AlSi9Cu3(Fe) High-Pressure Die-Casting Actual Automotive Components’] に基づいて作成されました。 1. 概要: 2. 抄録または序論 通常、高圧ダイカスト (HPDC) 部品は、表面仕上げとして許容できないブリスターの発生や機械的特性の低下を招くため、高温での熱処理を行うことができません。この背景から、本論文の目的は、HPDC AlSi9Cu3 合金に対して、特殊な低温溶体化 T6 熱処理の有効性を分析することでした。ブリスターの発生を防ぐために、非常に低い溶体化温度 (< 450 °C、165 °C の時効処理後) を、工業的応用を可能にする一般的な時間 (1 ~ 16 時間) と組み合わせて適用しました。一般的な製造で遭遇する典型的な欠陥を評価するために、実際の鋳造品から採取したサンプルに対して処理を実施しました。特性は、外観検査、微細組織観察、画像解析、硬さ、引張試験、および破面解析によって分析しました。その結果、AlSi9Cu3 合金において、顕著なブリスターリングなしに強化効果を得るために、T6 熱処理において数時間、450 °C 未満の溶体化温度を使用することが可能であることが示されました。最適な特性の組み合わせは、430 °C で 4 時間の溶体化処理と、それに続く 165 °C で 8 時間の時効処理によって得られ、降伏強度が約 50

Read More

本論文サマリーは、[‘Combustion Engines’]誌に掲載された[‘Diesel engine for aircraft propulsion system’]論文に基づいて作成されました。 1. 概要: 2. アブストラクトまたは序論 本論文にはアブストラクトのセクションは含まれていません。 3. 研究背景: 研究トピックの背景: 軽航空機用エンジンの選択は、出力、重量、パワーウェイトレシオ、比燃料消費率、燃料消費量、エンジン出力など、いくつかの要因に左右されます。パワーウェイトレシオは重要な考慮事項ですが、詳細な調査によると、比燃料消費率の方が航空機全体の設計に大きな影響を与える可能性があります。したがって、電力要件を満たしながら、比燃料消費率が低いエンジンが頻繁に選択されます [1]。 現代の航空機ピストンエンジン開発の動向は、自動車工学の進歩からますます影響を受けています。自動車用途向けに最初に開発されたコンピューター制御のコモンレール (Common Rail) 高圧噴射システムや可変圧ターボチャージャーなどの技術の採用が、航空機エンジンでますます普及しています。さらに、生態学的懸念の高まりと気候変動を緩和する必要性から、これらの自動車革新技術を活用する航空機ピストンエンジンの開発が推進されています。統一燃料 [5] で作動するように設計されたディーゼルエンジンの導入は、特に鉛、ベンゼン、溶剤などの有害物質を含まない燃料組成に由来する有毒な排気ガス排出量を削減できる可能性があるという点で注目に値します。ディーゼルエンジンはまた、キャブレターの凍結、点火システムの故障、ベーパーロックに関連する問題を排除することで、信頼性の向上とメンテナンスコストの削減を約束します [2]。 既存研究の現状: 歴史的に、航空分野では軽量、水冷、直列スパーク点火エンジンが好まれ、第二次世界大戦中に最高の性能を達成しました。しかし、スポーツ、緊急、農業、レクリエーション航空などの分野における現在のレシプロエンジンは、特に洗練された自動車エンジン技術の進歩と比較すると、戦前 (pre-war) の設計および製造哲学を反映していることがよくあります。これらのエンジンは一般的に、比較的原始的な設計のキャブレターを採用しています。それにもかかわらず、一般航空分野、特に超軽量航空機市場は依然として相当な規模です。特にオートジャイロは、建設と認証に関する規制監督が緩いため、再浮上しています [18]。本研究は、圧縮着火エンジン (compression ignition engines) のパラメーターに焦点を当て、スパーク点火エンジンなどの既存の航空機エンジン技術と比較することにより、現状に対処することを目的としています。 研究の必要性: 本研究の推進力は、航空分野におけるますます厳しくなる出力要求と、空港でのガソリンエンジンへの燃料供給に伴うロジスティクスの課題から生じています。これにより、JET-A1 から派生した燃料を使用できる新しいエンジン設計の必要性が生じています。圧縮着火エンジンの新しい材料と、コモンレールシステム、スーパーチャージング (supercharging)、2ストローク作動サイクル (2-stroke working cycles) などの技術の進歩により、所定の排気量のエンジンに対する重量削減と出力向上が容易になります。本論文は、軽航空機用途向けに特別に調整された圧縮着火エンジンの特性を定義し、分析することを目的としています。 4. 研究目的と研究課題: 研究目的: 本論文は、約40種類の異なるタイプの航空機圧縮着火エンジンの動作パラメーターを包括的に分析し、議論することを目的としています。主な目的は、これらのパラメーターを広く使用されているスパーク点火Rotax 912エンジンおよびターボプロップエンジンと比較して、性能の比較視点を提供することです。さらに、本論文は、航空機圧縮着火エンジン技術の継続的な開発における一般的な傾向を解明しようとしています。 主要な研究課題: 本論文で取り上げる主要な研究課題は、以下の点に焦点を当てています。 研究仮説: 正式な仮説として明示的に定式化されていませんが、本研究は、圧縮着火エンジンが航空機推進のための実行可能でますます魅力的な代替手段であるという暗黙の前提の下で動作します。この実行可能性は、固有の燃料効率の利点と、圧縮着火エンジン技術の継続的な進歩に基づいており、特定の航空用途において従来のスパーク点火システムやターボプロップシステムと競合するか、それらを凌駕する可能性さえあります。 5. 研究方法論 研究デザイン: 本研究では、包括的なデータベースの構築に裏打ちされた比較分析 (comparative

Read More

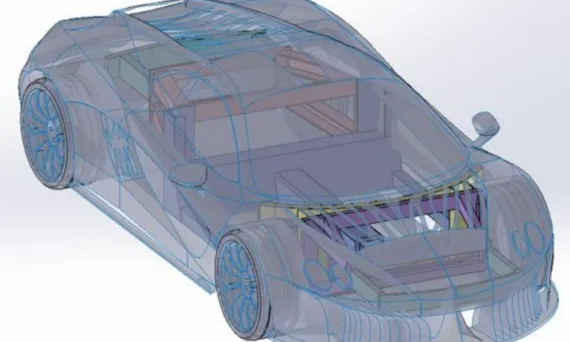

user 03/04/2025 Aluminium-J , automotive-J , Technical Data-J ANOVA , Applications , AUTOMOTIVE Parts , CAD , deep learning , Efficiency , Electric vehicles , Review , Segment , STEP , 자동차 산업 本論文概要は、[‘Università di Bologna’ が発行した ‘DESIGNING AN INNOVATIVE MODULAR PLATFORM FOR SPORTS CARS USING THE GENERATIVE DESIGN METHOD’] の論文に基づいて作成されました。 1. 概要: 2. 抄録 従来の製造方法では、シャシー部品は車種ごとに特注で製造されるため、柔軟性と効率性に欠けていました。現在のモジュラープラットフォームの概念は、異なるモデル間で部品を再利用することを可能にし、生産コストを削減し、適応性を向上させます。しかし、現状では、これらのソリューションはスポーツカーセグメントでは一般的ではありません。本研究は、スポーツカーのコンテキストにおけるモジュラープラットフォームがもたらす課題と機会を掘り下げ、ドライビングダイナミクス、デザイン美学、将来のイノベーションに対する潜在的な影響を強調しています。本プロジェクトは、標準化された設計セクションを維持しながら多様性を提供し、柔軟性に加えて部品の互換性を重視し、最先端の設計手法を使用するモジュラープラットフォームアプローチに焦点を当てています。本研究は、ジェネレーティブデザイン手法を使用することにより、軽量かつ高剛性の設計を目標とする反復的なスプリントを用いて、異なるドライブトレインおよびパワートレイン構成に適したモジュラープラットフォームを作成することを目的としています。設計成果の改善に加えて、既存のワークフロー(IDeS)内でジェネレーティブデザイン手法のステップを採用し、アジャイル手法のバリアントであるスクラムとの連携を確立して、プロジェクト開発に不可欠な結果のフィルタリングを確立することにより、創造性を高めるための努力が払われています。さらに、ジェネレーティブデザインアプリケーションを通じて得られた新しい部品で作成された代替モジュラープラットフォームに適用されています。得られた結果は、モデルの機械的特性の観点から評価されました。これらの新しい部品は、幾何学的に効率的であるだけでなく、異なる材料を使用した場合でも同じ機械的結果を生み出すことができます。シミュレーションの数値結果は、生成された部品(パート1、パート3、パート4)と初期部品で作成された最終アセンブリについて比較されます。特に、ジェネレーティブデザイン手法を採用することにより、パート3(アウトカム7)の部品に鋼合金の代わりにアルミニウム合金を使用することで、同等の強度値を達成できることが実証されました。ねじりおよび曲げ剛性試験は、ジェネレーティブデザインプロセス前後の各モデルに対して実施されました。生成するために定義された部品は、リアミッドおよびフロントモジュラープラットフォームレイアウトでの衝突試験によって決定されました。結果を比較したところ、応力分布が類似していることがわかりました。これは、私たちが生成した部品が、形状、重量、機械的特性などの新しい設計に十分であることを意味します。 3. 研究背景: 研究テーマの背景: 従来の自動車シャシーの設計手法は、各車種に合わせて部品を特注で製造するため、柔軟性と効率性に欠けています。現在のモジュラープラットフォームは、モデル間で部品を再利用できるため、生産コストを削減し、適応性を向上させることができます。しかし、これらのソリューションはスポーツカーセグメントでは一般的ではありません。本研究は、スポーツカーにおけるモジュラープラットフォームの課題と機会に取り組み、ドライビングダイナミクス、デザイン美学、イノベーションへの潜在的な影響を検討します。このプロジェクトは、スポーツカー用のモジュラープラットフォームを作成することを目的としており、最先端の設計手法を用いて多様性、標準化された設計、部品の互換性、および柔軟性を重視しています。 既存研究の現状: 既存の研究では、自動車産業におけるモジュラープラットフォームの利点、すなわちコスト削減と柔軟性の向上を認識しています (Florea et al., 2016; Lampón et al., 2015)。文献レビューでは、三菱自動車が先駆けた共有プラットフォーム (Cusumano & Nobeoka, 1998) から PSA グループによる標準化の取り組み (Holweg, 2008; Patchong et al., 2003) まで、プラットフォーム戦略の進化を強調しています。また、軽量自動車部品のためのジェネレーティブデザインとアディティブマニュファクチャリングの応用 (Junk & Rothe, 2022;

Read More

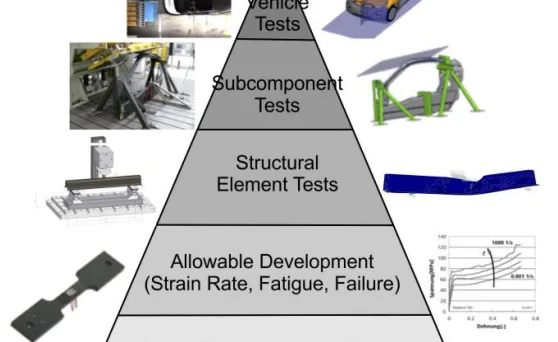

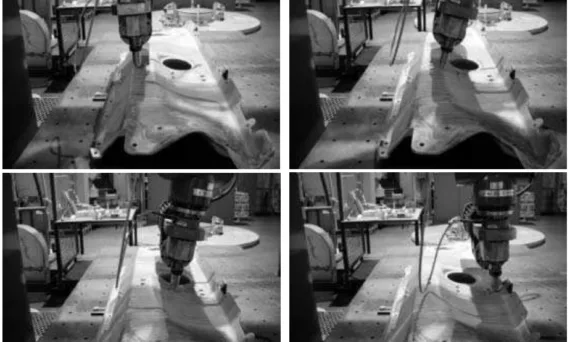

本論文概要は、[‘ResearchGate’発行の「製造変動を含む自動車および航空宇宙複合材構造の設計および解析方法」]論文に基づいて作成されました。 1. 概要: 2. 抄録 本論文では、複合材自動車構造およびサブシステムの設計段階における製造および形状誘起変動(MV, Manufacturing and geometry-induced variations)の潜在的な相互作用をモデル化するためのアプローチを提示します。最初に、製造変動の取り扱いを中心に、一般的な設計プロセスについて議論します。次に、高度な複合材自動車サイドフレームを用いて、そのような変動の影響を実証します。自動車サイドフレームの耐衝撃性実証に適用される一般的な方法は、典型的な航空宇宙構造の強度予測に拡張できます。面外波状性(out-of-plane waviness)のような実際の製造変動は、部品内の位置とともに破壊試験によって記録され、その後、Abaqus Explicit [1] で設定されたFE(有限要素)モデルに導入されました。可変領域はノックダウン係数(knockdown factors)に関連付けられ、その一部は補完論文 [2] で導き出されました。異なるMVマップを持つ2つのFEモデルが実験結果に対して検証されました。 複数のMV特性のレベルは、確率的に同時に変化させられ、インパクタ侵入への影響が記録されました。これから、応答曲面モデル(RSM, Response Surface Model)が生成されました。すべてのノックダウン係数を分離し、MVの影響を個別に評価することを可能にする新しい最適化手法も使用されました。その結果は、各MVに対する最大許容特性です。この方法論は、スクラップ率の低減、高価な資格試験プログラムの削減、および未知の製造変動を考慮するための過剰な安全係数の使用の排除によって部品重量の削減を可能にするため、大量複合材製造および設計に大きな利点をもたらします。 3. 研究背景: 研究テーマの背景: 複合材の設計と製造は、部品製造の過程で必然的に製造変動(MV, Manufacturing Variations)を伴います。これらのMVは、部品の形状、レイアップシーケンス、および加工条件に依存し、剛性や強度などの複合材構造物の機械的特性に大きな影響を与える可能性があります。平板試験片から得られた機械的特性とは異なり、実際の部品はMVを示すため、保守的でない設計許容値につながる可能性があります。 既存研究の現状: 現在の航空宇宙産業の実践では、MVを考慮するために、設計プロセスにいくつかの要素を組み込んで、ロバスト性を確保しています。重要な要素は、ノックダウン係数(knockdown factors)を公称材料特性に適用して導き出された許容値(allowables)の使用です。「ビルディングブロックアプローチ(Building Block Approach)」に基づいたこの方法は、広範な試験と非破壊検査(NDI, Non-Destructive Inspection)に依存しています。しかし、大量生産の自動車製造環境では、NDIは時間とコストの制約のために非現実的な場合が多くあります。既存の方法では、MVを考慮するために構造強度を全体的に減少させる方法を使用していますが、これは過度に保守的である可能性があります。 研究の必要性: 航空宇宙産業のアプローチは効果的ですが、生産量とコストの考慮事項から、大量生産の自動車複合材製造に直接適用することは困難です。製品開発プロセスにおいてMVを考慮し、設計プロセスと製造プロセスの両方に情報を提供する方法論が必要です。これには、重要なMVを特定し、ダイカストアルミニウム部品の設計で多孔性を明示的に考慮するアプローチと同様に、MVの影響を軽減するために製造プロセスを最適化することが含まれます。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、複合材自動車および航空宇宙構造物の設計段階において、製造変動(MV, Manufacturing Variations)を明示的に組み込む設計および解析方法論を開発し、実証することです。この方法論は、構造的性能を維持しながら製造プロセスを最適化し、過度に保守的な安全係数への依存を減らすために、MVに対する許容限界を定義することを目的としています。 主要な研究課題: 研究仮説: 本研究は、以下の仮説を暗黙的に含んでいます。 5. 研究方法論 研究デザイン: 本研究では、実験的試験と数値シミュレーションを組み合わせたアプローチを採用しています。複合材自動車サイドフレームのケーススタディを使用して、方法論を実証します。設計は、複合材車両に合わせて調整された「ビルディングブロックアプローチ(Building Block Approach)」を使用して反復されます。 データ収集方法: 分析方法: 研究対象と範囲: 本研究は、自動車および航空宇宙用途の複合材構造に焦点を当てており、特に自動車サイドフレームをケーススタディとして使用しています。範囲には、面内および面外波状性(in-plane

Read More

user 03/03/2025 Aluminium-J , automotive-J , Technical Data-J A380 , Applications , CAD , Die casting , Efficiency , High pressure die casting , Magnesium alloys , Review , STEP , 금형 , 자동차 , 자동차 산업 , 해석 1. 概要: 2. 研究背景: 3. 研究目的および研究質問: 4. 研究方法論: 5. 主要な研究結果: 6. 結論および考察: 7. 今後の後続研究: 8. 参考文献: 9. 著作権表示: 本資料は、C. Blawert, N. Hort, K.U. Kainerの論文「AUTOMOTIVE APPLICATIONS OF MAGNESIUM AND ITS ALLOYS (自動車産業におけるマグネシウムおよびその合金の応用)」に基づいて作成されました。論文出典: Trans. Indian Inst. Met., Vol.57, No. 4, August 2004, pp. 397-408本資料は上記の論文に基づいて要約作成されており、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

user 03/02/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , AUTOMOTIVE Parts , CAD , IGES , Mechanical Property , Microstructure , STEP , 자동차 산업 論文要約: この論文の要約は、[‘自動車用Al-Mg-Si合金におけるリサイクル含有量増加が微細組織、引張特性、およびヘミング性能に及ぼす影響’]と題された論文を、[‘ピッツバーグ大学’]に提出された修士論文に基づいて作成したものです。 1. 概要: 2. 研究背景: 研究テーマの背景: 1980年代後半に始まった自動車産業におけるマスアルミニウム化のトレンドは、5XXX (Al-Mg) および 6XXX (Al-Mg-Si) シリーズのアルミニウム合金のようなアルミニウム合金の使用増加につながりました。6XXXパネルは、車体側面やドアアウターパネルのように局所的な成形性と表面品質が要求される用途に使用される一方、より高い強度を必要とする部品には高銅6XXX合金が使用されています。フォードFシリーズの全アルミニウム車体への切り替えは、自動車産業におけるアルミニウムの広範な使用を確固たるものにしました。コストとエネルギーの節約のためにリサイクルとスクラップ利用への注目が高まるにつれて、アルミニウム合金特性に対するスクラップ利用の影響を理解することが重要になっています。 既存研究の現状: 初期の自動車用アルミニウム合金は、航空機や包装材用合金を改良したもので、満足のいくグローバルな成形性と伸びを示しましたが、特にヘミング加工において、鋭い角や曲げに必要なローカルな成形性が不足していました。現代のヘミンググレードは、ローカルな成形性を向上させるために、高レベルの冷間加工と低レベルのマグネシウムおよびシリコン含有量を利用しています。しかし、スクラップを混入すると、鉄やマンガンのような不純物が混入し、材料特性に悪影響を与える可能性のある金属間化合物 (例: Al12(Fe,Mn)3Si (α相) および Al9Fe2Si (β相)) が形成されます。プリコンシューマースクラップは一般的に純度が高いですが、ポストコンシューマースクラップはしばしば汚染されており、高リサイクル合金の研究が必要となっています。 研究の必要性: 自動車産業の持続可能性とコスト削減の推進には、アルミニウムスクラップの利用を増やす必要があります。しかし、アルミニウム合金のスクラップストリーム中の不純物に対する感受性は課題となっています。本研究は、自動車用Al-Mg-Si合金の微細組織、機械的特性、およびヘミング性能に対するリサイクル含有量の増加、特に鉄とマンガンの影響を解明するために必要です。熱機械加工が負の影響を軽減できる方法を理解することは、スクラップトレラント合金を開発する上で非常に重要です。 3. 研究目的と研究課題: 研究目的: 本研究の主な目的は、自動車用途を目的とした展伸Al-Mg-Si合金の微細組織と機械的特性に対するリサイクル含有量増加の影響を解明することです。さらなる目的は、熱機械加工スケジュールの変更がこれらの合金のスクラップトレランスを向上させることができるかどうかを判断することです。 主な研究課題: 本研究では、以下の主要な疑問に取り組むことを目指しています。 研究仮説: 4. 研究方法 研究デザイン: 本研究では、リサイクル含有量が異なる3種類のAl-Mg-Si合金、すなわち0% (6XX0)、33% (6XX1)、67% (6XX2) を用いた実験計画法を採用しました。これらの合金は、仮想的なフォードF-150ポストコンシューマー6XXXスクラップ混合物から派生しました。各合金は、3段階の冷間加工 (70%、80%、90%) と2種類の熱処理 (「同等強度」および「ピーク強度」) で処理されました。 データ収集方法: データは、以下の方法で収集されました。 分析方法: 研究対象と範囲: 本研究は、ヘミング加工を必要とする自動車の露出用途向けに設計された展伸Al-Mg-Si合金、特にフォードWSS-A174-A2仕様を満たす低銅6XXXアルミニウム合金グレードに焦点を当てました。範囲には、0%、33%、および67%のリサイクル含有量、3段階の冷間加工 (70%、80%、90%)、および最大180日間の自然時効期間にわたる微細組織、引張特性、およびヘミング性能に対する2つの熱処理条件の影響の調査が含まれていました。 5. 主な研究結果: 主な研究結果: データの解釈: 図のリスト: 6.

Read More

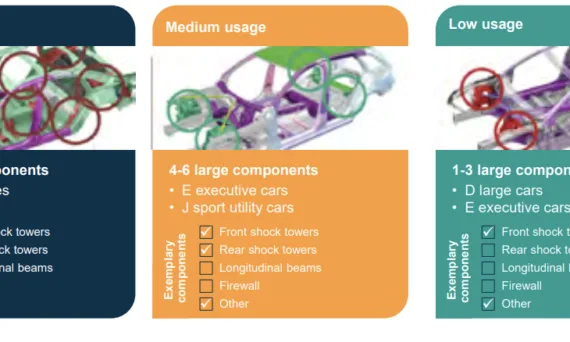

user 03/02/2025 Aluminium-J , automotive-J , Technical Data-J A380 , aluminum alloy , aluminum alloys , Aluminum Casting , CAD , Casting Technique , Die casting , Efficiency , Electric vehicles , High pressure die casting , High pressure die casting (HPDC) , Quality Control , Segment , 자동차 산업 この論文概要は、[‘The Future of Structural Components in HPDC.’]という論文に基づいて、[‘Bühler AG’]で発表されたものです。 1. 概要: 2. 概要 (Abstracts) 自動車産業における軽量化部品への継続的な探求は、ダイカストにとって有利な新たな市場、すなわち構造部品の出現をもたらしました。ショックタワーや縦梁のような大型で複雑な部品の需要は、2018年には600万台弱の自動車をカバーすると推定されており、その多くは複数の構造部品を搭載しています。現在の使用量は、2025年までに約900万台に増加すると予測されています。しかし、これらの構造部品は、自動車メーカーが求めるより剛性が高く軽量なソリューションを提供する一方で、長期間の生産ランにおけるコストが、スポーツカー、高級車、SUV、および少量生産が経済的に理にかなう品質Dセグメントのサルーンへの採用をこれまで制限してきました。しかし、ダイカストの経済性は変化しています。過去数年間で、構造部品のコストは最大20%も低下しました。本稿では、高度な熱管理、新しい合金の使用、および慎重な製品設計の組み合わせが、生産コストをさらに押し下げる可能性を示しています。これにより、ダイカスト構造部品は、大量自動車市場にとってより費用対効果の高いものになります。2023年には新車生産台数が1億1000万台に達すると予測されており¹、自動車1台あたり2〜6個の構造部品が搭載されることを考えると、これらの技術的進歩は、世界中のダイカストメーカーにとっての機会を大きく変える可能性があります。ダイカストマシンメーカーから鋳造所、そしてOEMまで、製造チェーン全体が協力すれば、それは可能になるでしょう。 3. 研究背景: 研究トピックの背景: 自動車産業は、燃費向上、バッテリー航続距離の延長、排出量削減のため、軽量化部品を継続的に追求しています。この傾向は、構造部品に対する大きな需要を生み出し、ダイカストにとって有利な市場を創出しました。電気自動車(EV)の普及は急速に進んでおり、世界の販売台数は2017年の約200万台から2018年には510万台へと2倍以上に増加しています。² すべての自動車メーカーは、より持続可能な自動車を、できれば低コストで生産することに注力しており、軽量化は重要な要素となっています。アルミニウム合金による大型構造部品のダイカストは、従来の鋼構造よりも優れた強度と成形性を持ちながら軽量であるため、自動車の軽量化を実現する実績のある方法として認識されています。 既存研究の現状: ドイツの高級車市場で先駆的に採用されたダイカスト構造部品は、現在では幅広い車種で利用されています。図1は、自動車市場における構造部品の現在の使用状況を、車種(高使用量、中使用量、低使用量)と、フロントショックタワー、リアショックタワー、縦梁、ファイアウォールなどの代表的な部品別に分類して示しています。SスポーツクーペとF高級車は現在、最も高い使用量を示しており、衝突エネルギーを吸収するように設計された部品を組み込んでいます。EセグメントのエグゼクティブカーとJセグメントのスポーツユーティリティカーは、ショックタワーとロッカーレインフォースメントにダイカスト部品を使用しています。Dセグメントの大型車は、フロントショックタワーとトンネルレインフォースメントにダイカスト部品を使用しています。 研究の必要性: ダイカスト構造部品の利点にもかかわらず、量産車市場への採用は、長期間の生産ランに関連するコストのために制限されてきました。ツーリングへの投資コストは比較的低いものの、工具の摩耗が増加するとメンテナンスコストが上昇し、Cセグメントの中型車市場や小型量産車市場では、全体的なユニットコストが法外に高くなります。しかし、ダイカストの経済性は進化しており、構造部品のコストは近年最大20%も低下しています。生産コストをさらに削減し、ダイカスト構造部品を量産車市場への採用においてより費用対効果の高いものにする技術的進歩を探求する必要があります。これにより、世界中のダイカストメーカーの可能性が開かれます。 4. 研究目的と研究課題: 研究目的: 本論文は、熱管理、合金選択、製品設計の進歩が、ダイカスト構造部品の生産コストをさらに削減し、量産自動車市場へのより広範な採用を可能にする方法を示すことを目的としています。最終的な目的は、ダイカストがコスト障壁を克服し、量産車における構造部品の実行可能なソリューションとなるための道筋を特定することです。 主要な研究課題: 主要な研究課題は、「現在の技術で、ダイカストが量産車市場へのコスト障壁を打ち破ることを可能にするために、どのような進歩と技術を導入できるか?」です。本論文では、以下の3つの技術分野について調査しています。 研究仮説: 中心となる仮説は、高度な熱管理を実施し、熱処理を最小限に抑えるか排除するために新しい合金を利用し、軽量製品設計を採用することで、ダイカスト構造部品の生産コストを大幅に削減でき、量産自動車用途において経済的に実現可能になるということです。具体的には、これらのアプローチの組み合わせにより、代表的なショックタワーの理論的なコスト削減プログラムで示されているように、23%を超えるコスト削減を達成できると仮説を立てています。 5. 研究方法 研究デザイン: 本論文では、ビューラー社のアプリケーションに関する知識と、ローランド・ベルガー社が実施した市場分析を活用した、分析的かつ実証的なアプローチを採用しています。実証的な実験ではなく、計算と業界のベストプラクティスに基づいて、理論的なコスト削減プログラムを提示しています。このデザインは、特定の技術的進歩がダイカスト構造部品の費用対効果に与える潜在的な影響を示すことに焦点を当てています。 データ収集方法: 分析は、ヨーロッパ、中国、北米で得られたビューラー社の業界経験とアプリケーションに関する知識に基づいています。市場データと予測は、ローランド・ベルガー社の調査(図2)から得られたもので、既存、既知、および予測される自動車アーキテクチャ、学会発表、および業界専門家へのインタビューを考慮しています。コスト削減の計算は、代表的なショックタワー部品を対象に、4,400トンマシンと2キャビティ3プレート金型構成を利用して提示されています。 分析方法: 本論文では、熱管理、新しい合金、および軽量設計がユニット生産コストに与える影響を評価するために、費用便益分析アプローチを採用しています。サイクルタイムの短縮、金型寿命の延長、およびスクラップ率の低減を定量化して、改善された熱管理によって達成されるコスト削減を示しています(図4および5)。熱処理を削減または排除する新しい合金の利用による潜在的なコスト削減も分析されています(図7)。最後に、軽量設計によるコスト削減を評価します(図8)。これらの3つの分野からの累積的なコスト削減を計算して、ダイカスト構造部品の競争力を高める全体的な可能性を示しています。 研究対象と範囲: 研究はダイカスト構造部品に焦点を当てており、特に代表的な自動車用ショックタワーをケーススタディとして使用しています。範囲は、高圧ダイカスト(HPDC)技術とその自動車産業への応用に限定されています。分析では、高級車から量産車まで、さまざまな車種セグメントを考慮し、コスト障壁に対処することで、これらのセグメント全体でダイカスト構造部品の使用を拡大する可能性を検討しています。 6. 主な研究成果: 主な研究成果: 本論文では、ダイカスト構造部品の生産コストを大幅に削減できる3つの主要な技術的進歩を特定しています。 データ解釈: 図5、7、および8に示されているデータは、改善された熱管理、新しい合金の利用、および軽量設計を組み合わせることで、23%を超える累積的なコスト削減の可能性があることを示しています。図2は、構造部品市場の予測成長を示しており、需要の増加を強調しています。図3は、生産コスト削減による潜在的な市場成長を強調しており、2030年までに約600万ユニットから2500万ユニットへの大幅な拡大を示唆しています。図4は、熱管理の改善によって達成されたサイクルタイムの短縮を視覚的に表しています。 図表名リスト: 7. 結論: 主な調査結果の要約: 本論文は、ダイカスト構造部品がコスト障壁に対処することで、量産自動車市場への採用に大きな可能性があると結論付けています。高度な熱管理、新しい合金システム、および軽量製品設計の組み合わせにより、23%を超える大幅なコスト削減を達成できます。このコスト削減は、主にサイクルタイムの改善、金型寿命の延長、スクラップの削減、および熱処理や矯正などの鋳造後工程の排除によって推進されています。 研究の学術的意義: 本研究は、自動車産業の進化する需要に対応するために、ダイカスト技術における継続的なイノベーションの重要性を強調しています。特定の技術的進歩が、量産におけるダイカスト構造部品の経済的実現可能性にどのように貢献できるかを理解するためのフレームワークを提供します。この分析は、HPDCが自動車の軽量化と持続可能性の目標に貢献する可能性を強調しています。 実際的な意義:

Read More

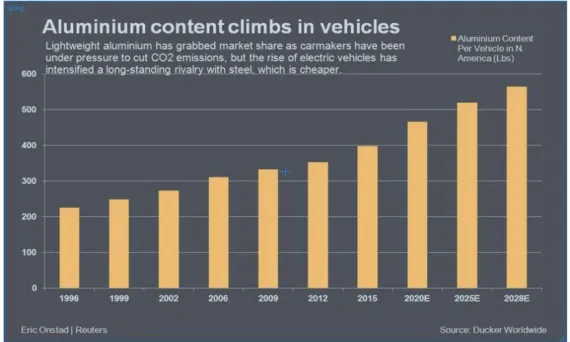

user 03/01/2025 Aluminium-J , automotive-J , Technical Data-J Aluminum Die casting , AUTOMOTIVE Parts , CAD , Casting Technique , Die casting , Efficiency , High pressure die casting , Microstructure , Quality Control この論文の序文は、[‘International Research Journal of Engineering and Technology (IRJET)’] によって発行された [‘Study of Porosity Defect in Aluminum Die Castings and its Evaluation and Control for Automotive Applications’] に基づいて書かれました。 1. 概要: 2. 概要 自動車市場における競争力のある製品への要求の高まりは競争状態にあり、常に高品質で欠陥のない部品で構築された製品が勝者となります。特定の欠陥は避けられませんが、設計とプロセスにおいて特定の管理を実施することで制限できます。ダイカスト部品は、ヒートシンクやケーシングなどの自動車用途に広く使用されており、それらにおけるポーラスの存在も同様に、特定のレベルまでOKとして分析および検証されています。したがって、ポーラスは欠陥としてダイカストにおける大きな懸念事項ですが、良いニュースは、ポーラスが常に鋳造品が不良であることを意味するわけではなく、変更が必要となるわけではないということです。完全な検査により、それがお客様の安定性と構造的完全性の要件を満たしていることが示される場合があります。この論文では、自動車産業で使用されるアルミニウムダイカストにおけるポーラス欠陥の詳細な研究について説明し、一般的な規格に基づいてポーラスの存在を特定するために使用されるさまざまな分析および検証方法に焦点を当てています。 3. 研究背景: 研究テーマの背景: 耐久性を損なうことなく製品の全体的な物理的重量を削減する能力は、近年、アルミニウムやその他の亜鉛などの軽合金部品の需要増加の背後にある主要な推進力となっています。電気的および熱的伝導性、機械的強度、耐食性などの特性も、さまざまな産業の自動車メーカーの注目を集めています。この独自の特性範囲により、軽金属は、自動車、エレクトロニクス、航空宇宙における複雑で安全性が重要な部品の鋳造に使用できます。また、単純な部品から複雑な部品まで、費用対効果が高く、大量生産のオプションも提供します。アルミニウムは、自動車のドア、トランク、フード、エンジンに徐々に組み込まれてきました。今日、アルミニウムは車両のより大きな割合を占めています。アルミニウム合金が軽量で、耐久性があり、耐食性に優れていることとは別に最大の利点の1つは、より優れた熱特性を備えているため、電力を生成する自動車エレクトロニクスのヒートシンクとして使用できることです。たとえば、ピクチャ回路基板に組み込まれたパワーMOSFETは、周囲環境に生成された熱を効果的に放散するために、アルミニウムヒートシンクに取り付けられることがよくあります。アルミニウムは「競合する材料の中で最も急速に成長している自動車材料であり、自動車材料の混合の変化を追跡して以来、前例のない成長段階に入っています」と、米国の主要なコンサルタントであるDucker Worldwideによる自動車メーカーの最新調査で示されました。1 WardsAutoとDuPont Automotiveの調査でも、アルミニウムは、エンジニアと設計者が2025年までに予想される燃費と排出ガス基準を満たすのを支援するための最初の推奨材料であることが確認されています。2 既存研究の現状: 既存の研究では、ダイカストにおける特定の欠陥は避けられないものの、設計とプロセスの管理によって制限できることが認識されています。ダイカストにおけるポーラスは、徹底的な分析と検証が必要な、十分に文書化された現象です。Ducker WorldwideやWardsAutoとDuPont Automotiveによる業界調査などの業界調査では、2025年までに厳しい燃費および排出ガス基準を満たすために自動車製造におけるアルミニウムの採用が増加していることが強調されており、アルミニウムダイカストにおけるポーラスなどの欠陥を管理することの重要性がさらに強調されています。 研究の必要性: ダイカスト部品のポーラスは、構造的完全性と機能性に大きな影響を与える可能性があり、弱点につながり、耐圧性と侵入保護に影響を与える可能性があります。たとえば、ポーラスは漏れを引き起こし、ガスや流体を保持するように設計された部品の性能を損なう可能性があります。さらに、ポーラスは表面仕上げの要件と顧客満足度に間接的に影響を与える可能性があります。したがって、鋳造品のポーラスを特性評価することは、疲労強度を推定し、長期的な耐用年数を確保するために不可欠です。この研究は、自動車産業で使用されるアルミニウムダイカストにおけるポーラス欠陥の詳細な調査の必要性に対処しています。一般的な業界規格を参照して、ポーラスの存在を特定するために使用されるさまざまな分析および検証方法に焦点を当てています。 4. 研究目的と研究課題: 研究目的: この論文は、自動車産業で使用されるアルミニウムダイカストにおけるポーラス欠陥の詳細な研究を提供することを目的としています。主な焦点は、一般的な業界標準を参照して、ポーラスの存在を検出および評価するために使用されるさまざまな分析および検証方法を解明することです。 主要な研究: この研究で調査された主要な研究分野は次のとおりです。 研究仮説: この論文では、研究仮説は明示的に述べられていません。 5. 研究方法 研究デザイン:

Read More

この論文は、INTERNATIONAL RESEARCH JOURNAL OF ENGINEERING AND TECHNOLOGY (IRJET) によって発行された「Technical Cleanliness Process and Analysis for Aluminum Die Cast Component used in Automotive Applications」に基づいて作成されました。 1. 概要: 2. 概要 要約:今日の技術製品、特に航空宇宙、自動車、重機、電気エンジニアリング産業におけるインターフェースの複雑化の増大は、製品の信頼性と品質保証に対する要求をますます高めています。より効率的な部品とシステム、増加する保証請求、およびスタートアップ故障の削減は、生産部品の清浄度管理と清浄度監視の要求を着実に高めています。 90年代に「残留汚染」という用語でほんの一握りの部品から始まったものは、2000年以降、「テクニカルクリーンネス」という新しい名称で自動車およびサプライヤー業界における品質の重要な尺度へと進化しました。本論文では、自動車業界標準に基づく詳細なテクニカルクリーンネスプロセスについて説明し、自動車用途で使用されるアルミニウムダイカスト部品のテクニカルクリーンネス要件を検証するために使用される詳細な検査および分析プロセスにも焦点を当てています。 3. 研究背景: 研究トピックの背景: 現代の技術製品、特に航空宇宙、自動車、重機、電気エンジニアリングなどの分野におけるインターフェースの複雑さが増すにつれて、製品の信頼性と品質保証に対する要求が高まっています。より効率的な部品とシステム、保証請求の増加、およびスタートアップ故障の削減は、生産部品の清浄度管理と監視への要求を絶えず高めています。 1990年代に「残留汚染」として始まった概念は、2000年以降、「テクニカルクリーンネス」として進化し、自動車およびサプライヤー業界において重要な品質指標となっています。 既存研究の現状: 当初、1990年代には「残留汚染」として認識されていた分野は、「テクニカルクリーンネス」へと発展し、2000年以降、自動車業界における重要な品質パラメータとなっています。自動車業界では、一般的にVDA 19およびISO 16232規格に規定されているテクニカルクリーンネスガイドラインを採用しています。これらの規格は、部品の清浄度分析を設計および実施するためのフレームワークを提供し、部品の清浄度レベルの定量的な比較を可能にします。 研究の必要性: この研究は、自動車業界標準で定義されている詳細なテクニカルクリーンネスプロセスを解明する必要性から生まれました。自動車用途で使用されるアルミニウムダイカスト部品のテクニカルクリーンネス要件を検証するための、徹底的な検査および分析プロセスの重要性を強調しています。 4. 研究目的と研究課題: 研究目的: 本論文の主な目的は、自動車業界標準に従ったテクニカルクリーンネスプロセスを詳細に説明することです。さらに、自動車用途向けに特別に設計されたアルミニウムダイカスト部品のテクニカルクリーンネス要件を検証するために採用される検査および分析方法に焦点を当てることを目的としています。 主要な研究: 主要な研究分野には、自動車業界標準に基づくテクニカルクリーンネスプロセスの包括的な説明と、アルミニウムダイカスト部品のテクニカルクリーンネス要件を検証するために必要な詳細な検査および分析手順が含まれます。 研究仮説: 明示的に仮説として述べられていませんが、この研究は、テクニカルクリーンネス規格の遵守が自動車部品の性能と信頼性を確保するために不可欠であるという前提の下で実施されています。記述されたテクニカルクリーンネスプロセスと分析方法は、必要な清浄度レベルを検証および維持するのに効果的であると暗黙のうちに仮説立てられています。 5. 研究方法 研究デザイン: 本論文では、自動車用途で使用されるアルミニウムダイカスト部品に焦点を当てた事例研究アプローチを採用しています。記述的な性質を持ち、確立された自動車業界標準、特にVDA 19およびISO 16232に基づくテクニカルクリーンネスプロセスと分析について詳述しています。 データ収集方法: 本論文は、確立されたプロセスと規格を詳述する記述的研究です。したがって、一次データ収集方法は適用されません。情報は、既存の業界標準と技術的知識から引き出されています。

Read More

![Fig. 1. Austro Engine AE 300 diesel aircraft piston engine [7]](https://castman.co.kr/wp-content/uploads/Fig.-1.-Austro-Engine-AE-300-diesel-aircraft-piston-engine-7-484x342.webp)