By userAluminium-J, automotive-J, Technical Data-Jaluminum alloy, aluminum alloys, Aluminum Die casting, Applications, CAD, Die casting, Efficiency, Magnesium alloys, Review, 알루미늄 다이캐스팅, 자동차 산업

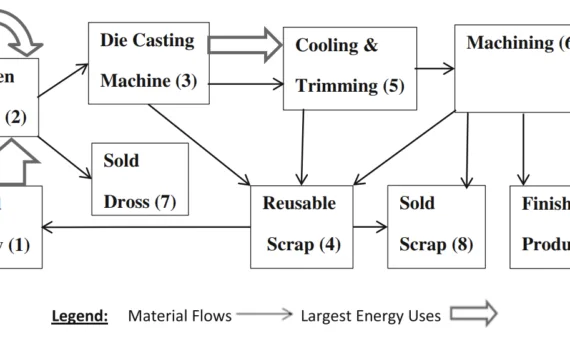

本論文概要は、[‘Springer-Verlag Berlin Heidelberg’]によって発表された論文[‘高容量ダイカストにおける合金とエネルギー利用のモデリング’]に基づいて作成されました。 1. 概要: 2. 抄録または序論 ダイカストは、資本とエネルギーの両集約的なハイテク製造プロセスとして広く認識されています。ダイカストにはいくつかの経済的および環境的利点がありますが、製品鋳造に必要な高いエネルギー消費は注意を払う必要があります。ダイカストプロセス内の操業および設計上の決定は、総エネルギー使用量と二酸化炭素換算排出量に大きな影響を与える可能性があります。これに対処するために、本稿では、材料の流れを表し、最もエネルギー集約的なステップでの資源消費を測定する吸収状態マルコフ連鎖(ASMC)モデルを提案します。このモデルは、意思決定者が新しい設備の購入などの設計オプション、投資戦略、および操業上の調整を検討するのを支援するように設計されています。論文では、モデルの実装に必要なデータ要素と、エネルギー関連排出量を分析するために必要な参照データを明記しています。モデルの実際的な応用は、特定の製品設計の決定に関する過去の事例研究を用いて示されています。さらに、この事例研究に基づいてモデルの規範的な応用を検討し、モデルの多様な分析サポート能力を強調しています。 この記事では、自動車産業などの分野で一般的な、最小限の切り替えやその他の割り込みで通常操業される鋳造工場における、高容量、少量多品種のダイカスト操業に焦点を当てています。ダイカスト部品は、「米国で製造された製品の90%に見られます(NADCA 2012)」。ダイカストプロセスは、鋳物の長い耐用年数と容易なリサイクルなどの環境上の利点を含め、多くの利点を提供します。ダイカスト操業内で発生するスクラップ金属の大部分は、再溶解によって再利用されます。アルミニウム合金は最も一般的なダイカスト金属であり、「米国のダイカスト操業で使用されるアルミニウムの大部分は、消費後のリサイクル材です(NADCA 2012)」。リサイクル材を使用して高品質の製品を大量に確実に生産できる能力は、ダイカストが主要な製造プロセスであり続けることを保証します。 しかし、これらの利点にはコストが伴います。特に、ダイカスト操業は非常に高いエネルギー需要があります。合金を溶解するために必要な高温と、合金をダイに押し込むために必要な高圧は、どちらも大量のエネルギーを必要とします。プロセスで使用される射出圧力は、通常「14,000〜140,000 kPa(Groover 2004)」の範囲です。2002年には、米国のダイカストプロセスは推定「100兆kJのエネルギーを使用しました(Eppich and Naranjo 2007)」。100兆kJは、おおよそ、米国で5番目に大きい都市であるフィラデルフィアのすべての住宅および商業ビルが年間使用するエネルギー量に匹敵します(City of Philadelphia 2012)。高いエネルギー消費と多大な設備投資コストは、投資と操業の意思決定の重要性を強調しています。 3. 研究背景: 研究テーマの背景: ダイカストは、エネルギー集約型の製造プロセスとして認識されています。ダイカスト操業に関連する多大なエネルギー消費は、最適化戦略が必要となる重要な懸念事項です。特に自動車製造などの産業におけるダイカストの広範な応用を考慮すると、そのエネルギーフットプリントに対処し、軽減する必要性が差し迫っています。 既存研究の現状: 既存の研究では、ダイカストプロセスの多大なエネルギー需要を認識しています。既存の研究は、ダイカスト内のエネルギー消費量の定量化と、潜在的なエネルギー削減領域の特定に焦点を当ててきました。しかし、ダイカスト操業の複雑さと相互接続性は、効果的な意思決定のためにシステム全体の視点を必要とします。 研究の必要性: ダイカストにおけるエネルギー消費に対する操業および設計上の選択の影響を効果的に評価するには、包括的なシステム全体のモデルが不可欠です。従来の実験的アプローチは、これらの操業の規模と複雑さのために、しばしば非現実的です。したがって、さまざまな操業条件を比較し、さまざまな決定の結果を評価するためのモデリングアプローチが必要です。本研究は、このニーズに対処するために、吸収状態マルコフ連鎖(ASMC)モデルを導入し、ダイカスト操業へのASMC方法論の最初の査読付き応用を提示し、体系的な分析と最適化のための新しいツールを提供します。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、ダイカストプロセスに合わせた吸収状態マルコフ連鎖(ASMC)モデルを開発し、実証することです。このモデルは、高容量ダイカスト環境における合金とエネルギーの利用状況を分析することを目的としています。最終的に、本研究は、利害関係者がエネルギー消費と材料効率に対するさまざまな設計、投資、および操業上の決定の影響を評価するための意思決定支援ツールを提供することを目指しています。 主要な研究課題: 主要な研究課題には以下が含まれます。 研究仮説: 正式な仮説として明示されていませんが、本研究は以下の暗黙の仮定に基づいて進められます。 5. 研究方法論 研究デザイン: 本研究では、吸収状態マルコフ連鎖(ASMC)モデルの開発を中心としたモデルベースのアプローチを採用しています。このモデルの実用的な適用可能性と有用性を実証するために、事例研究の方法論を採用しています。研究デザインには、ベースラインの操業シナリオと代替シナリオの両方をASMCモデルの観点から分析し、性能を評価および比較することが含まれます。 データ収集方法: 本研究のデータは、Butler(2008)によって元々文書化された事例研究から入手し、ダイカスト操業から直接収集されたデータで補完しました。データセットには、合金損失率、スクラップ率(プラットフォームおよび再利用可能)、ショットあたりの合金量、鋳造重量(トリミング後および完成品)、機械加工不良率、エネルギー消費指標、およびダイカストに関連するさまざまな操業パラメータなどの重要なパラメータが含まれています。データソースには、Butler(2008)およびBrevick et al.(2004)の以前の出版物、Kim et al.(2010)などの業界レポート、およびEPAの環境データセットが含まれます。 分析方法: コアとなる分析方法は、行列ベースの計算を利用したマルコフ連鎖分析です。これには、ASMCモデル内の各状態への予想訪問回数を計算することが含まれます。これらの計算に基づいて、合金消費量、エネルギー利用量、および関連する排出量の推定値が導き出されます。分析には、エネルギーと材料の効率に対する変化の影響を定量化するために、ベースライン対代替シナリオのようなさまざまな操業シナリオの比較評価が含まれます。 研究対象と範囲: 本研究は、自動車分野における応用、特に自動車分野における応用を重視した高容量、少量多品種のダイカスト操業に焦点を当てています。範囲は、アルミニウム合金とマグネシウム合金を含むダイカストプロセスを考慮してさらに定義されます。例示的な事例研究では、4気筒自動車エンジン用のカムカバーの製造を具体的に調査し、定義された範囲内で具体的な例を提供しています。 6. 主な研究結果: 主要な研究結果: 本研究では、「図1 ダイカスト操業のプロセスフロー」に示されているように、ダイカストプロセスの流れを効果的に表す9つの異なる状態からなるASMCモデルの開発に成功しました。モデル内の主要な遷移確率と、モデルのパラメータ化に必要なデータ入力を特定し、定量化しました。モデルの実用的な応用は、アルミニウムとマグネシウムのカムカバーの製造を比較する事例研究を通じて実証されました。マグネシウム用の新しいカバーガスとアルミニウム用の溶融合金供給の導入を含む代替操業シナリオを、モデルを使用して分析しました。分析の結果、各シナリオのエネルギー消費量とECO2排出量が定量化され、代替カバーガスと溶融合金供給の採用がECO2排出量を大幅に削減できることが明らかになりました。

Read More

By userAluminium-J, automotive-J, Technical Data-Jaluminum alloy, aluminum alloys, Applications, AUTOMOTIVE Parts, CAD, Efficiency, Electric vehicles, Review, Segment, 자동차 산업

本論文概要は、[‘Preprints.org’]が発行した論文「Optimizing Lightweight Material Selection in Automotive Engineering: A Hybrid Methodology Incorporating Ashby’s Method and VIKOR Analysis」に基づいて作成されました。 1. 概要: 2. 抄録または序論 今日、自動車産業はヨーロッパにおける温室効果ガス排出量の約20%を占めており、欧州連合が今後数十年にわたって設定した野心的な削減目標を達成するために大きな圧力を受けています。このような状況において、軽量化は最も効果的な主要戦略の一つであり、設計における材料選択が重要な役割を果たします。実際、質量を削減することで燃料消費量と排気ガス排出量を削減できると同時に、速度性能、安全レベル、車両のハンドリングを向上させることができます。課題は、構造特性が強化されながらも、従来のソリューションと比較して重量が大幅に削減された材料を選択することです。利用可能な材料のスペクトルは非常に広く、高性能合金から複合材料まで多岐にわたり、これらの選択は、機械的挙動、コスト、製造プロセスの可用性、環境影響などの複数の要因に基づいて評価されます。したがって、設計プロセス内で材料を最終的に選択するには、複雑な意思決定空間内で設計者を管理および導くことができる構造化されたアプローチが必要です。本論文では、自動車産業における材料選択のための革新的な方法論を検討し、初期フィルタリング基準として機械的性能係数のためのアシュビーアプローチを統合します。アシュビー法は、特定の用途に必要な機械的特性に合致する材料を特定するために使用されます。この初期選択に続いて、本研究では、選択された材料を包括的にランク付けするために、MCDA(Multi-Criteria Decision Analysis、多基準意思決定分析)手法、特にVIKOR法を組み込みます。評価基準は機械的特性に限定されず、自動車産業にとって重要な要素であるコストの考慮事項や、LCA(Life Cycle Assessment、ライフサイクルアセスメント)方法論によってCO2_eqの側面から評価される環境影響測定などの要素を含みます。MCDA法の使用は、自動車分野における材料選択の多面的な性質を認識し、全体的な意思決定プロセスを容易にします。性能指標、コスト要因、環境的配慮を統合することにより、このような方法論は、バランスの取れた持続可能な材料選択アプローチを提供し、自動車設計の進歩に貢献することを目指しています。最後に、考案された方法は、Cセグメント乗用電気自動車のモータブラケットという実際の再設計ケーススタディへの適用によって検証されました。 3. 研究背景: 研究テーマの背景: 自動車産業は、ヨーロッパ全体の温室効果ガス(GHG)排出量の約20%を占める主要な排出源です。欧州連合の政策[3]によって2050年までにGHG排出量を1990年比で60%削減する必要がある状況において、軽量設計は最も有利な戦略の一つとして確立されています。軽量設計は、車両の消費量を削減することで汚染削減に大きく貢献し、[4]によれば質量を10%削減するとエネルギー吸収量を5〜8%削減できるとされています。燃料消費量を削減することにより、軽量化は排気ガス排出量の削減も可能にし、結果として乗用車輸送による環境負荷を軽減します[5][6][7]。研究および産業分野からのいくつかの事例研究では、従来の自動車部品材料をより軽量なソリューションに置き換えることが扱われています[8][9][10]。これは、消費量の削減に加えて、いくつかの利点を提供します。例えば、車両性能の向上(加速と最高速度の両方の観点から[11][12])、安定性の向上、操縦性の向上、制動距離の短縮による安全性の向上[13][14]などがあります。現在の生産および製造技術は、軽量再設計の文脈で適用できる幅広い材料を提供しており[15]、軽量化の可能性は、特定の部品および考慮される基準ソリューションによって大きく異なります[16]。今日まで、軽量化分野における革新的な設計オプションの開発は、次の3つの主要なアプローチに分類できます。 既存研究の現状: 研究の必要性: 自動車分野の材料選択に関して広く使用されている方法は、アシュビー理論[40][41][42]です。[42]で指摘されているように、アシュビーダイアグラムは、機械的および構造的完全性の要件に関して最適な材料を選択するための貴重なツールです。つまり、この理論は選択手順の背後にある数学のために複雑であり、いくつかの特定の課題のみを解決する必要がある場合にうまく機能します(選択基準が増加すると適用が非常に複雑になります)。また、材料のランキングを提供しません。この最後の点は、アシュビー理論の重要な限界を示しており、性能と安全基準[43]を維持しながら、さまざまな技術的、経済的、環境的側面間の潜在的なトレードオフを適切に解決することができません。これは、主な要件が互いに矛盾することが多く、全体的な材料選択プロセスをさらに複雑にするためです[44]。このような側面から、さまざまな同時設計基準を考慮するための価値ある戦略は、MCDA(Multi-Criteria Decision Analysis、多基準意思決定分析)法によって代表されます。エンジニアリングに加えて、この種のアプローチは、地質学、経済学、コンピュータサイエンス、都市計画[45]など、他の多くの分野でも広範かつ効果的な応用を見出しています。MCDA法は、問題が複数の意思決定基準の存在だけでなく、比較する代替案の広大さによって表される場合に有効なオプションであることが証明されています。軽量化のための材料選択の分野に関して、広範囲のMCDA法が過去に適用されており、主な差別化要因は、構造的完全性、熱的完全性、耐久性、製造可能性など、対処すべき特定のエンジニアリング上の問題です。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、自動車産業において軽量化と持続可能性を同時に追求する材料選択のための革新的な方法論を探求し、検証することです。この方法論は、従来のアプローチの限界を克服し、アシュビー理論の客観的な材料性能基準とVIKOR法の多基準意思決定能力を統合することを目指しています。 主要な研究課題: 主要な研究課題は、アシュビー法とVIKOR法を組み合わせたハイブリッド方法論の開発と応用に焦点を当てています。アシュビー法は、機械的性能指標に基づいて初期材料フィルタリングに使用され、VIKOR法は、設計指標(質量)、コスト指標(生産コスト)、環境指標(ライフサイクル気候変動影響)を含む複数の基準に基づいて、事前選択された材料のランキングに使用されます。この統合により、材料選択プロセスにおいて、設計、コスト、環境的側面を同時に考慮することが可能になります。方法論は、選択基準と環境影響間の相互作用を強調し、材料選択に対する全体的なアプローチを提供するように設計されています。 研究仮説: 正式な仮説として明示されていませんが、本研究は以下の前提の下で実施されます。 5. 研究方法論 研究デザイン: 本研究では、アシュビー法とVIKOR法という2つの確立された方法を統合するハイブリッド方法論デザインを採用しています。アシュビー法は、機械的特性に関連する性能指標に基づいて材料の初期スクリーニングに使用されます。その後、VIKOR法は、設計指標(質量)、コスト指標(生産コスト)、環境指標(ライフサイクル気候変動影響)を含む複数の基準に基づいて、事前選択された材料のランキングを付けるために適用されます。 データ収集方法: 本研究では、材料特性、産業プロセスパラメータ、環境影響データについて、Granta Selector Database [64]のデータを利用しています。文献[68]から引用されたCセグメント電気自動車のモータブラケットの再設計に関する事例研究を採用して、提案された方法論を検証します。使用段階の環境影響に対する影響削減値(IRV)は、地理的関連性と走行サイクルに基づいて、[65]および[66]のデータを使用して計算されます。 分析方法: VIKOR法は主要な分析方法です。グループユーティリティ(Si)と個人後悔(Ri)に基づいて単一スコア(Qi)を計算することにより、設計ソリューションをランク付けします。これらのスコアは、設計指標、コスト指標、環境指標の正規化された値から導き出されます。コスト、設計、持続可能性の側面を優先するために、重み付け基準が適用されます。設計指標は、部品質量を推定するためにアシュビー性能指標を使用して計算されます。コスト指標は、原材料費、製造プロセス費、ツーリング費を考慮して計算されます[式16]。環境指標は、原材料取得、使用段階、および寿命末期(EoL)段階を含むLCA原則を使用して計算されます[式17]。 研究対象と範囲: 本研究は、自動車部品、特にCセグメント電気自動車のモータマウントブラケットの材料選択に焦点を当てています。範囲は、設計性能、生産コスト、環境影響(気候変動)を考慮した軽量再設計のための材料と主要な製造プロセスの選択に限定されます。分析では、鋼、アルミニウム合金、鋳鉄を含むさまざまな材料と、Granta

Read More

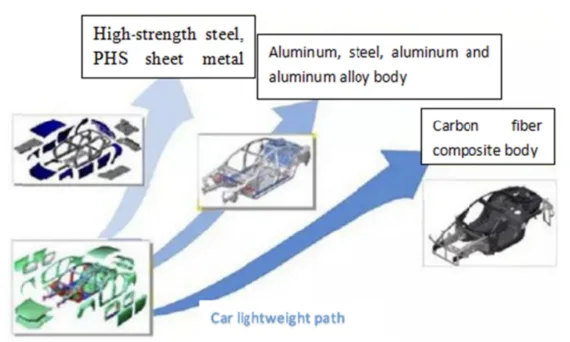

この論文の要約は、[‘ASCE’]によって発行された「Analysis on the Development of Light-Weight Automobile Body」という論文に基づいて作成されました。 1. 概要: 2. 概要または序論 自動車産業の急速な発展と人々の生活の質の継続的な向上に伴い、車両の経済的および環境的要因が人々の注目を集めており、それが軽量自動車の開発を自動車開発のますます主流な方向へと向かわせています。本論文では、文献の手法を用いてこの問題を分析し、中国と先進国における軽量車の開発の比較を概説します。本稿では、車両重量削減の意味を簡潔に説明し、軽量車両車体とその実現方法、軽量車体の性能と技術経済性を分析します。最後に、中国の自動車軽量化産業の発展方向と、中国の軽量自動車のコスト、構造、サプライチェーンの3つの側面について議論します。 3. 研究背景: 研究トピックの背景: 自動車産業の急速な拡大は、生活水準の向上に対する継続的な要求によって推進され、車両設計における経済的および環境的配慮の重要性を増幅させました。これらの要因の融合により、軽量自動車の開発は、自動車工学分野における主流のトレンドとして浮上しました。論文で述べられているように、「自動車産業の急速な発展と人々の生活の質の継続的な向上に伴い、車両の経済的および環境的要因が人々の注目を集めており、それが軽量自動車の開発を自動車開発のますます主流な方向へと向かわせています。」 既存研究の現状: 先進国は歴史的に、軽量車両の設計と開発の最前線に立ってきました。論文は、「先進国は、軽量車両の設計と開発に最初に注意を払ってきました」と述べています。1998年のフォルクスワーゲンの先駆的な軽量モデルは、この初期の焦点の好例です。現在、北米は自動車軽量材料の最大の市場であり、ヨーロッパがそれに続いています。ドイツの自動車産業は、新素材と機械製造における高度な製造能力を特徴としており、軽量車両の開発を促進する上で明確な優位性を持っています。中国の軽量化産業は遅れて始まりましたが、特に新エネルギー車の成長に伴い、急速に加速しています。「中国の軽量化産業は遅れて始まり、その技術と応用レベルは、ドイツ、米国、日本などの先進国に比べて遅れています。しかし、新エネルギー車の開発に伴い、中国の軽量材料は加速しています。」 研究の必要性: 自動車の軽量化は、自動車分野における省エネルギーと環境保護を達成するための不可欠な戦略として提示されています。代替エネルギー源に加えて、車両重量の削減は非常に重要です。論文で引用されている調査データによると、車両重量を10%削減すると、燃料効率が6〜8%向上する可能性があります。車両総重量の約30%を占める車体は、軽量化の主要なターゲットです。「調査データによると、車両重量を10%削減すると、燃料効率が6〜8%向上する可能性があります。車体は車両総重量の約30%を占めています。」さらに、軽量化は、燃費、車両制御の安定性、衝突安全性などの車両性能パラメータを向上させます。論文は、「したがって、車体が軽量であるほど、車両の燃費、車両制御の安定性、および衝突安全性に有利です」と強調しています。 4. 研究目的と研究課題: 研究目的: 本研究は、軽量自動車車体の開発を包括的に分析することを目的としています。研究目的は次のとおりです。中国と先進国間の軽量車両の開発進捗状況の比較、車両重量削減の重要性の解明、軽量車両車体の設計、実現方法、性能特性、および技術経済性の分析、そして、コスト最適化、構造革新、サプライチェーンの強化を考慮した中国自動車軽量化産業の将来の発展方向について議論すること。論文は、研究目的を次のように明記しています。「本論文では、文献の手法を用いてこの問題を分析し、中国と先進国における軽量車の開発の比較を概説します。本稿では、車両重量削減の意味を簡潔に説明し、軽量車両車体とその実現方法、軽量車体の性能と技術経済性を分析します。最後に、中国の自動車軽量化産業の発展方向と、中国の軽量自動車のコスト、構造、サプライチェーンの3つの側面について議論します。」 主要な研究課題: 本論文の主要な研究領域は次のとおりです。 研究仮説: 正式な仮説として明示されていませんが、研究は次の暗黙の仮定の下で進められます。 5. 研究方法論 研究デザイン: 本研究では、文献レビューデザインを採用し、既存の学術研究および業界レポートを統合して、軽量自動車車体の開発を分析します。論文は明示的に「本論文では、文献の手法を用いてこの問題を分析し…」と述べています。 データ収集方法: データ収集は文献分析に基づいており、自動車軽量化に関連する公開された研究、技術論文、および業界出版物を活用しています。 分析方法: 使用された分析方法は、主に記述的および比較対照的です。論文は、軽量車両車体の開発の概念、技術、およびトレンドを説明し、分析します。また、中国と先進国間の開発状況とアプローチを比較します。 研究対象と範囲: 本研究は、軽量車両の開発、特に自動車車体に焦点を当てています。範囲は、技術的進歩、材料応用、構造設計、性能に関する考慮事項、経済的側面、および軽量自動車車体エンジニアリングの将来のトレンドを網羅しており、特に中国の自動車産業の文脈に重点を置いています。 6. 主な研究結果: 主要な研究結果: 本論文では、自動車の軽量化を達成するための3つの主要なアプローチを特定しています。 本論文では、さらに複数の側面から軽量車体の性能を分析しています。 提示されたデータの分析: 図のリスト: 7. 結論: 主な研究結果の要約: 本研究は、経済的および環境的な必然性によって推進される軽量自動車車体が、自動車開発の主流の方向であると結論付けています。中国の自動車産業は、軽量化技術を積極的に追求しています。軽量化を達成するための主要な戦略には、新しい軽量材料(高張力鋼、アルミニウム合金、炭素繊維複合材料、プラスチック)の適用、高度な製造技術(ホットスタンプ、ハイドロフォーミング)の実装、および車体構造の最適化(トポロジー最適化)が含まれます。性能分析は、構造強度、剛性、安全性(パッシブおよびアクティブ)、およびNVH特性を網羅する必要があります。経済性分析は、軽量化ソリューションの費用対効果を保証するために非常に重要です。中国の自動車軽量化産業の将来の方向性は、全アルミニウム車体の採用の増加、プラスチックのような非金属材料のより広範な使用、および3Dプリンティングのようなハイテクアプリケーションの統合を含みます。 研究の学術的意義: 本論文は、軽量自動車車体の開発に関するハンドブックレベルの包括的な概要を提供します。既存の文献を統合して、自動車軽量化における主要な技術、材料、設計手法、および性能に関する考慮事項の体系的な分析を提示します。中国と先進国に関する比較の視点は、軽量車両エンジニアリングのグローバルな状況に貴重なコンテキストを追加します。 実用的な意味合い: 研究結果は、軽量化戦略を追求する自動車エンジニア、設計者、および製造業者に実用的なガイダンスを提供します。材料、製造プロセス、構造設計、性能属性、および経済的要因を考慮した全体論的なアプローチの重要性を強調しています。中国の自動車産業にとって、本論文は、軽量車両の生産を効果的に進歩させるために、材料、技術、およびサプライチェーン開発の継続的な革新の必要性を強調しています。 研究の限界と今後の研究分野:

Read More

By userAluminium-J, automotive-J, Technical Data-Jaluminum alloys, Aluminum Casting, Aluminum Die casting, AUTOMOTIVE Parts, CAD, Computer simulation, Die casting, Die casting Design, High pressure die casting, High pressure die casting (HPDC), 금형

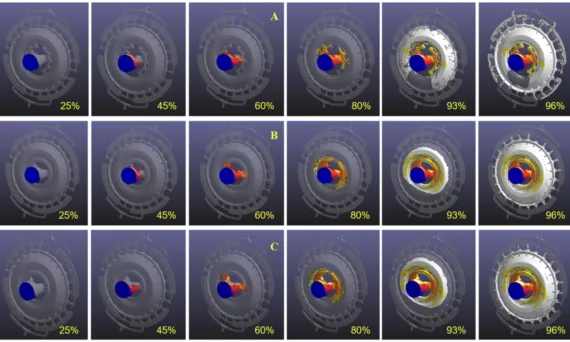

本論文概要は、[‘Hong-Kyu Kwon’]氏が[‘MDPI’]から発表した論文、[‘Layout Design and Die Casting Using CAE Simulation for Household Appliances’]に基づいて作成されました。 1. 概要: 2. 概要または序論 本研究は、家庭用機器、特にクッキンググリルの高圧ダイカスト(HPDC)におけるコンピュータ支援エンジニアリング(CAE)技術の応用について調査しています。本研究は、様々な産業分野におけるアルミニウム合金部品の需要増加と、生産コスト削減および製品品質向上のための効率的な鋳造レイアウト設計の必要性に対処しています。鋳造業界において金型設計者の経験と知識に大きく依存している従来の鋳造レイアウト設計は、急速な技術進歩と経済的圧力に対応するにはますます不十分になっています。CAE技術は、鋳造欠陥を予測し、金型設計段階で充填および凝固解析を実行することにより、金型開発および製作プロセスにおける試行錯誤を最小限に抑え、最適な金型設計手法を可能にするソリューションとして提示されています。本研究は、製品品質を保証し、生産コストを削減するために、CAEシミュレーションを使用して家庭用機器金型の健全な鋳造レイアウトを確立することを目的としています。 3. 研究背景: 研究テーマの背景: 科学技術の発展と工業化により、アルミニウム合金の活用が増加しました。資源保全、省エネルギー、および環境問題への関心の高まりから、鋳造業界、特に高圧ダイカスト(HPDC)において、アルミニウム製品が鋳鉄部品を代替する傾向が強まっています。HPDCは、複雑な部品を一度に大量生産できる経済的な大量生産技術であり、高品質、低コスト、および短納期を要求する消費財、自動車、および電子機器産業において重要な製造技術として認識されています。しかし、HPDCは、溶融金属の高温、金型表面の高圧、製品形状の複雑さと精密さのために、より高度な金型製作技術を必要とします。 既存研究の現状: 既存の研究では、HPDCにおける鋳造レイアウト設計およびゲートシステムの重要な役割が認識されており、これは伝統的に金型設計者の経験に依存してきました。CAE技術の適用は、経験に基づく設計の限界を克服するために急速に拡大しています。先行研究では、薄肉ハウジング[10]の凝固シミュレーション、燃料電池バイポーラプレート[11]の充填および凝固解析、自動車ギアハウジング[13]の最適化、薄肉部品[14]のLPDCパラメータ最適化など、様々な鋳造プロセス解析におけるCAEの有効性が実証されています。さらに、コンピュータ支援パラメトリック設計を用いた半自動ゲートシステム設計[15]に関する研究も行われています。これらの研究は、鋳造プロセス設計および欠陥予測を向上させるためにCAEシミュレーションを活用する傾向を強調しています。 研究の必要性: 従来の試行錯誤による鋳造レイアウト設計および金型製作は、時間とコストがかかります。CAE技術の進歩は、このような経験的手法への依存度を減らすための重要な機会を提供します。鋳造中の充填および凝固プロセスを迅速かつ正確に予測し、堅牢で費用対効果の高い生産方法を確立できる方法論が必要です。特にクッキンググリルのような家庭用機器の場合、CAEシミュレーションを通じて鋳造レイアウトを最適化することで、金型開発および製作に関連する生産コストと時間を削減しながら、エアポロシティや引け巣などの欠陥を最小限に抑えて製品品質を保証できます。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、家庭用機器(クッキンググリル)のダイカストにおける充填および凝固プロセスを予測するためにCAEシミュレーション技術を活用することです。これは、生産コストを最小限に抑え、製品品質を保証する健全な鋳造方法を確立することを目的としています。本研究は、金型充填および凝固プロセスを分析して、欠陥制御方法を開発し、ダイカスト金型設計および製作プロセスに対する最適な鋳造方法を決定しようとしています。 主要な研究課題: 主要な研究課題は、ADC12合金で作られたクッキンググリルに対する3つの異なる鋳造レイアウトを分析するためにCAEシミュレーションソフトウェア(AnyCasting)を適用することに焦点を当てています。本研究では、内部エアポロシティおよび引け巣欠陥を最小限に抑え、鋳造品質と安定性を保証するために、ゲートシステム設計が溶融金属の流れおよび凝固パターンに及ぼす影響を調査します。 研究仮説: 本研究では、CAEシミュレーションを使用し、ゲートシステム設計を体系的に修正することによって、特に多点インゲートシステム(Case 1)からリングゲートシステム(Case 2および3)に移行し、ビスケット設計をさらに改良(Case 3)することによって、よりバランスの取れた溶融金属の流れを達成し、エアポロシティの隔離を減らし、逆流および渦流現象を最小限に抑え、凝固を最適化してダイカストクッキンググリルの引け巣欠陥を減らすことができると仮定します。本研究では、改良されたゲートおよびビスケット設計を備えたCase 3が、Case 1およびCase 2と比較して優れた鋳造性能を示すと予想しており、これは最適な鋳造レイアウトにつながります。 5. 研究方法: 研究デザイン: 本研究では、家庭用機器(クッキンググリル)に対する3つの異なる鋳造レイアウトの性能を分析および比較するために、CAEソフトウェア(AnyCasting)を使用するシミュレーションベースの実験デザインを採用しています。本研究は、材料特性、プロセスパラメータ、および金型設計のバリエーションによって定義された制御条件下での溶融金属の流れおよび凝固プロセスの数値解析に焦点を当てています。 データ収集方法: データは、AnyCastingソフトウェアを使用して実行されたCAEシミュレーションを通じて収集されます。シミュレーションプロセスには、3D CADモデルの前処理、メッシュ生成、ダイカストプロセス方程式の求解、および結果の視覚化と分析のための後処理が含まれます。ソフトウェアは、PM(多孔質媒体)法とCut-Cell法を組み合わせたハイブリッド数値解析法を使用します。シミュレーション出力には、さまざまな充填段階での溶融金属の流れパターンの視覚的表現と凝固の進行状況、およびエアポロシティと引け巣欠陥の予測位置が含まれます。 分析方法: 分析方法は、3つの鋳造レイアウトに対するシミュレーション結果の比較評価を含みます。流動解析の結果は、溶融金属の流れの均一性、未充填またはコールドシャットの存在、エアポロシティの隔離、および逆流現象に基づいて評価されます。凝固解析の結果は、予測された引け巣欠陥の位置と範囲に基づいて評価されます。シミュレーション出力の定性的および視覚的分析、特に図3〜11を使用して、各鋳造レイアウトの性能を比較し、最適な設計を特定します。 研究対象と範囲: 研究対象は、ADC12アルミニウム合金で作られた家庭用クッキンググリルのダイカストプロセスです。研究の範囲は、AnyCastingソフトウェアを使用した3つの特定の鋳造レイアウト設計(Case 1、Case 2、およびCase 3)の数値シミュレーション解析に限定されます。材料特性、プロセスパラメータ(射出速度、温度)、および金型材料(SKD61)は、一般的なHPDC条件に基づいて定義されます。分析は、充填および凝固段階に焦点を当て、欠陥の最小化と品質向上を目的としてゲートシステムと全体的な鋳造レイアウトを最適化することを目指しています。 6. 主な研究結果:

Read More

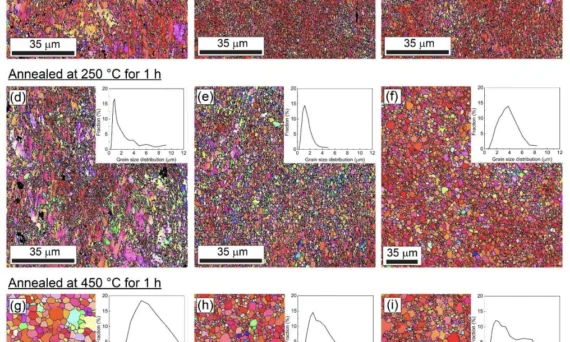

本論文概要は、MDPI発行の「高圧ねじり加工されたMg-RE合金の熱安定性評価と腐食挙動への影響(Evaluation of Thermal Stability and Its Effect on the Corrosion Behaviour of Mg-RE Alloys Processed by High-Pressure Torsion)」論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 本研究論文では、低濃度軽希土類(LREE)含有Mg-1.4Nd合金と低濃度重希土類(HREE)含有Mg-0.6GdおよびMg-0.4Dy合金の微細組織、組織進化、および腐食挙動を評価し、比較しています。合金は高圧ねじり(HPT)加工によって処理され、その後、3.5 wt.% NaCl溶液中で電子後方散乱回折(EBSD)および電気化学試験を用いて、250℃および450℃で1時間等時焼鈍されました。EBSDの結果は、Mg-1.4Nd合金では動的再結晶(DRX)が制限され、不均一な変形微細組織につながったのに対し、Mg-0.6GdおよびMg-0.4Dy合金は、主に等軸の動的再結晶DRX粒から形成された均質な微細組織を示したことを示しています。HPT加工は、3つの合金すべてにおいて偏向した基底組織を誘導しました。250℃での焼鈍後、3つの合金すべてで良好な熱安定性が観察されました。対照的に、450℃での焼鈍は、Mg-1.4Nd合金では均質な等軸微細組織と組織の弱化をもたらし、Mg-0.6GdおよびMg-0.4Dy合金では、安定した基底組織を持つ不均一なバイモーダル微細組織をもたらしました。HPT加工されたMg-RE合金は、結晶粒微細化により改善された耐食性を示しました。しかし、Mg-0.6GdおよびMg-0.4Dy合金の耐食性は、結晶粒サイズの増加により焼鈍温度の上昇とともに低下しましたが、Mg-1.4Nd合金の耐食性は、析出と組織の弱化により450℃での焼鈍後に向上しました。 3. 研究背景: 研究テーマの背景: マグネシウム(Mg)合金は、自動車および航空宇宙産業でますます広く使用されており、生体材料用途としても有望です。機械的特性と耐食性を最適化するには、微細組織の改質と結晶学的組織の弱化が必要です。希土類(RE)元素を添加すると、変形モードを変化させ、転位と粒界の移動を妨げることにより、Mgの成形性が向上し、異方性が減少します。これは、RE固溶体ドラッグと、転位の移動と粒界移動度を妨げる第二相によるものであり、動的再結晶(DRX)と焼鈍中の組織に影響を与えます。RE元素はまた、腐食速度を低下させ、不動態皮膜の形成を促進することにより、耐食性能を向上させます。WE43やE21などのMg-RE合金は構造部品に使用されており、一時的なインプラントとしても検討されています。RE元素は軽希土類元素(LREE)と重希土類元素(HREE)に分類されますが、Mg合金の特性制御における個々の役割とカテゴリー別の役割はまだ明らかになっていません。RE元素、特にHREEの高コストは、広範な応用を制限しており、優れた機械的特性を持つ低RE含有量Mg-RE合金の開発研究を推進しています。 既存研究の現状: 高圧ねじり(HPT)は、高い静水圧の印加により、室温(RT)でMg合金を割れなしに加工できる激しい塑性変形(SPD)技術です。HPTは、高角粒界を持つバルク超微細粒材料を生成し、優れた機械的特性と超塑性特性につながります。DRXによるMg合金の結晶粒微細化は、合金組成、第二相、および加工条件に応じて、ナノまたはマイクロスケールに達する可能性があります。レビューでは、Mg合金の変形加工と腐食挙動に焦点が当てられています。SPD誘起結晶粒微細化は、一般的に粒界の増加により均一腐食を改善します。しかし、Mg-RE合金における強度と成形性の向上は、耐食性能に悪影響を与える場合があります。転位密度の増加と双晶は耐食性を低下させる可能性がありますが、矛盾する結果が存在し、変形特性が有益である可能性を示唆しています。 研究の必要性: HPTは、高密度の転位と空孔を持つ非平衡超微細組織を生成し、回復と結晶粒成長中に機械的特性の損失を引き起こす可能性があります。Mg合金におけるHPTは十分に文書化されていますが、熱安定性と腐食への影響に関する研究は依然として限られています。本研究は、低RE Mg-RE合金、具体的にはMg-1.4Nd(LREE)とMg-0.6GdおよびMg-0.4Dy(HREE)における変形、再結晶微細組織、および組織進化の比較を目的としています。また、3.5 wt.% NaCl溶液中の腐食性能と、RE固溶体元素の影響および微細組織変化との相関関係を調査します。合金組成は、単相Mg-RE合金を確実にするために相図に基づいて選択され、高HREE含有量はコストを考慮して低く選択されました。本研究は、低RE二元Mg-RE合金の微細組織と腐食性能に関する広範な調査の一部であり、Mg-1.4Nd [59] およびMg-0.4Dy [8,9,43,58]、および鋳造状態の腐食挙動に対するRE元素の影響 [13] および均質化処理効果 [65] に関する以前の研究に基づいています。本研究は、Mg合金に対する個々のRE元素の影響の理解を深め、制御された合金設計に貢献することを目指しています。 4. 研究目的と研究課題: 研究目的: 主な研究目的は、低RE含有量Mg-RE合金3種、すなわちLREEを代表するMg-1.4Nd(wt.%)合金とHREEを代表するMg-0.6GdおよびMg-0.4Dy(wt.%)合金の変形および再結晶微細組織と組織進化を比較することです。さらなる目的は、3.5 wt.% NaCl(wt.%)溶液中のこれらのMg-RE合金の腐食性能と、RE固溶体元素の影響および変形および再結晶微細組織の変化との相関関係を明らかにすることです。 主要な研究課題: 本研究で取り組む主要な研究課題は以下のとおりです。 研究仮説: 正式な仮説として明示されていませんが、本研究は以下の期待に基づいて進められました。 5. 研究方法論

Read More

By userAluminium-J, automotive-J, Technical Data-JAlloying elements, aluminum alloy, aluminum alloys, CAD, Efficiency, Magnesium alloys, Mechanical Property, Microstructure, Review, STEP, 자동차 산업

本論文概要は、[‘Applied Sciences’]誌に掲載された[‘Applications of Magnesium and Its Alloys: A Review’]論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 本レビューでは、マグネシウムが、広範な応用分野に適している特筆すべき機械的特性と生物医学的特性の組み合わせにより、有望な材料として強調されています。論文の抄録は次のように述べています。 「マグネシウムは有望な材料です。マグネシウムは、広範な応用分野に適している驚くべき機械的特性と生物医学的特性の組み合わせを持っています。さらに、合金化により、これらの固有の特性の多くをさらに改善することができます。今日、マグネシウムは主に自動車、航空宇宙、および医療産業で使用されています。しかし、マグネシウムには、産業界と研究コミュニティが積極的に取り組んでいる固有の欠点があります。マグネシウムの急速な腐食は最も重大な欠点であり、マグネシウムの成長と他の応用分野への拡大を劇的に妨げてきました。本稿では、マグネシウムおよびその合金の工学的側面と生物医学的側面の両方、および応用についてレビューします。また、材料が直面する課題と、それらを克服する方法、および展望についても詳しく説明します。」 序論では、マグネシウムが元素として認識された時点から、第二次世界大戦での軍事用途から、現代の自動車、航空宇宙、家電製品、医薬品、汎用製品に至るまで、その歴史的意義を詳しく説明しています。本論文は、生体内で生分解される優れた生物学的特性、特に生体内での生分解性により、生体材料としてのマグネシウムへの関心が急速に高まっていることを強調しています。本レビュー論文は、マグネシウムとその合金の最近の進歩を総合的に提示することを目的としており、工学的および生物医学的応用に焦点を当て、課題に対処し、将来の展望について議論します。 3. 研究背景: 研究テーマの背景: アルカリ土類金属であるマグネシウムは、光沢のある銀白色の外観と高い反応性が特徴です。自然界では遊離状態では見られませんが、地球上および宇宙における豊富な存在量は、その重要性を強調しています。マグネシウムの独特な機械的特性と生物医学的特性の組み合わせにより、特に自動車、航空宇宙、および医療分野において有望な材料としての地位を確立しました。しかし、固有の欠点、特に急速な腐食は、多様な応用分野への広範な採用と拡大に課題をもたらしました。 既存研究の現状: 産業界と研究コミュニティは、マグネシウムの限界に対処するために積極的に取り組んでおり、腐食が主な焦点となっています。現在の研究では、これらの欠点を軽減し、さまざまな応用分野におけるマグネシウムの性能を向上させるためのさまざまな戦略が模索されています。世界のマグネシウム市場は、生体材料としての潜在力と、工学的応用分野における確立された役割に牽引され、成長を遂げています。中国は、世界の生産量の80%以上を占める支配的な生産国です。 研究の必要性: マグネシウムとその合金に対する持続的な関心と継続的な発展を考慮すると、現在の知識の状態に関する包括的な概要が不可欠です。本レビュー論文は、マグネシウムの特性と応用分野に関心のある専門家や研究者向けの入門書として機能し、当該分野における最近の進歩と発展を総合的にまとめます。マグネシウム技術の工学的側面と生物医学的側面の両方を明確に説明する統合されたリソースの必要性に対処します。 4. 研究目的と研究課題: 研究目的: 本レビュー論文は、マグネシウムおよびその合金の分野における最近の進歩と発展を総合的に提示することを目的としています。主な焦点は、それらの工学的および生物医学的応用を明らかにすることです。さらに、本論文は、マグネシウムの活用に内在する課題を詳細に説明し、これらの限界を克服するための潜在的な戦略を探求することを意図しています。最後に、さまざまな分野におけるマグネシウムおよびその合金の将来の展望について議論することを目的としています。 主な研究内容: 本レビューで探求する主な研究分野は次のとおりです。 研究仮説: 本論文はレビュー論文として、明示的に研究仮説を検証するものではありません。代わりに、既存の研究を総合して、マグネシウムおよびその合金の応用分野、課題、および将来の方向性に関する包括的な概要を提供します。本レビューは、課題にもかかわらず、マグネシウムがその独自の特性と限界を緩和するための継続的な進歩により、依然として非常に有望な材料であると暗黙のうちに仮定しています。 5. 研究方法論 研究デザイン: 本研究では、マグネシウムおよびその合金に関する既存の文献を体系的に調査し、統合するレビュー論文のデザインを採用しています。これは、当該分野の現在の知識の状態に関する包括的な概要を提供することを目的とした記述的レビューです。 データ収集方法: データ収集方法は、公開された論文、研究論文、業界レポート、および関連する学術リソースの包括的な文献レビューを含みます。著者らは、マグネシウムの応用分野に関する全体像を提示するために、さまざまな情報源から情報を収集しました。 分析方法: 分析方法は質的分析であり、文献レビューから収集された情報の統合と要約を含みます。著者らは、マグネシウムおよびその合金に関連する応用分野、特性、課題、および進歩を分析および分類し、構造化された記述的な概要を提示します。 研究対象と範囲: 研究対象は、マグネシウムおよびその合金です。レビューの範囲は以下を含みます。 6. 主な研究結果: 主な研究結果: 提示されたデータの分析: 本論文は主に既存の文献の統合を提示し、マグネシウムの特性、応用分野、および課題に関する記述的分析を提供します。定量データは、表1. 選択された機械的特性に示されており、マグネシウム、その合金、代替金属、および生物組織の密度、圧縮強度、引張強度、および弾性率を参考文献とともに比較しています。 本論文には4つの図が含まれています。 図の名前リスト: 7. 結論: 主な研究結果の要約: 本レビューは、マグネシウムの独自の特性が、工学的応用と生物医学的応用の両方において非常に魅力的であると結論付けています。その軽量性、高い強度対重量比、および優れた被削性は、航空宇宙および自動車産業にとって有利です。生物医学分野では、その生体適合性と生分解性が特に価値があり、特に一時的なインプラントに役立ちます。しかし、急速な生分解、主に腐食が依然として重大な課題です。合金化や表面改質を含む緩和戦略は、マグネシウムの応用分野を拡大するために不可欠です。継続的な研究と技術の進歩は、これらの限界に継続的に対処しています。 研究の学術的意義:

Read More

By userAluminium-J, automotive-J, Technical Data-JAlloying elements, aluminum alloy, aluminum alloys, CAD, Efficiency, Microstructure, Review, Segment, STEP, STP, 자동차 산업

本論文概要は、[‘MDPI’]が発行した[‘自動車産業で使用される車体パネルおよび構造部材用金属材料の最新動向'(Current Trends in Metallic Materials for Body Panels and Structural Members Used in the Automotive Industry)]論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 抄録:自動車産業における車体パネルおよび荷重支持部材用の軽量で耐久性のある材料の開発は、車両性能を低下させることなく燃料消費量を削減したいという絶え間ない要望の結果です。本研究では、主に量産シリーズを特徴とする自動車産業におけるこれらの合金の使用に関する調査を扱っています。構造全体における軽量金属のシェアを増やすことは、燃料消費量と大気への二酸化炭素排出量を削減するための取り組みの一環です。環境持続可能性の側面を考慮すると、金属板は複合材料よりもリサイクルが容易です。同時に、過去10年間で、非鉄金属合金製のシートの塑性成形に関連する研究が増加しています。本論文は、自動車産業における金属材料の基本的な応用に関する最新の体系的な概要を提供します。本論文では、鋼、アルミニウム合金、チタン合金、マグネシウム合金の4つの主要な金属材料グループに焦点を当てています。本研究は、個々の材料グループの開発における限界と、車体パネルおよびその他の構造部品に使用される材料の潜在的な開発動向に注目しています。 3. 研究背景: 研究テーマの背景: 自動車産業は、車両性能を低下させることなく燃料消費量と排出量を削減する必要性に駆り立てられています。これは、車体パネルおよび荷重支持部材に軽量で耐久性のある材料を開発し、適用する必要があることを意味します。自動車産業は大量生産を特徴とするため、材料の選択は技術的、材料的、経済的基準に基づいて非常に重要です。歴史的に鋼鉄が主要な材料でしたが、環境問題と燃費向上の必要性から、アルミニウム合金、チタン合金、マグネシウム合金などの軽量代替材料への進化が進行中です。 既存研究の現状: 既存の研究開発努力は、ウルトラライトスチールオートボディ(ULSAB)のようなプロジェクトに牽引された、先進高張力鋼(AHSS)グレードに大きく集中しています。特にアルミニウム合金を含む非鉄金属合金製のシートの塑性成形に関連する研究も、過去10年間で増加しています。鋼鉄の化学組成と微細構造の継続的な最適化とともに、必要な剛性と軽量化を達成するために、金属ベースのラミネートおよび異なる材料を組み合わせたハイブリッド構造への関心が高まっています。 研究の必要性: 本研究は、自動車産業、特に車体パネルおよび構造部材に使用される金属材料の応用に関する最新の体系的な概要を提供するために必要です。特に、鋼、アルミニウム合金、チタン合金、マグネシウム合金に焦点を当てています。これらの材料グループの現在の動向、限界、および潜在的な開発動向を理解することは、特に軽量化と持続可能性に対する要求が高まるにつれて、自動車分野における将来の材料選択と開発努力を導く上で非常に重要です。 4. 研究目的と研究課題: 研究目的: 本論文の目的は、自動車産業における車体パネルおよび支持部品に使用される金属材料の応用に関する最新の概要を示すことです。主な金属材料グループである鋼、アルミニウム合金、チタン合金、マグネシウム合金に焦点を当てています。また、個々の材料グループの開発における限界と、車体パネルおよびその他の構造部品に使用される材料の潜在的な開発動向を強調することを目的としています。 主な研究内容: 本論文で探求する主な研究分野は以下のとおりです。 研究仮説: 本論文はレビュー論文であり、明示的な研究仮説を提示していません。自動車産業における金属材料の応用に関する既存の知識と動向を体系的にレビューし、要約しています。 5. 研究方法論 研究デザイン: 本研究では、体系的レビューデザインを採用しています。これは、自動車産業における金属材料に関連する既存の研究および出版物を収集し、分析する文献レビューです。 データ収集方法: データ収集方法は、材料科学、自動車工学、および製造に関連する学術団体およびジャーナルの研究論文、業界レポート、規格、および出版物を含む既存の文献から情報を収集することを含みます。論文の最後にリストされている参考文献は、データ収集に使用された情報源を示しています。 分析方法: 分析方法は質的かつ記述的です。著者らは、さまざまな情報源から情報を体系的にレビューし、統合して、自動車産業における金属材料の現在の動向、応用分野、限界、および将来の方向性に関する概要を提供しました。本論文では、材料をグループとサブグループに分類し、その特性を説明し、レビューされた文献に基づいて応用分野を議論しています。 研究対象と範囲: 研究対象は、自動車産業、特に車体パネルおよび構造部材に使用される金属材料です。範囲は、鋼、アルミニウム合金、チタン合金、マグネシウム合金の4つの主要な金属材料グループに限定されています。本レビューでは、自動車の文脈におけるこれらの材料の応用分野、特性、限界、および開発動向に焦点を当てています。 6. 主な研究結果: 主な研究結果: 提示されたデータの分析: 本論文では、主に記述的な形式でデータが提示され、他の出版物から直接参照された表と図によって裏付けられています。表には、さまざまな自動車部品および出典資料への参照とともに、特定のグレードの鋼鉄、アルミニウム、チタン、およびマグネシウム合金がリストされています。図は、材料分類(鋼鉄、チタン合金)、加工方法(QP鋼熱サイクル、TWIP鋼製造)、および材料応用分野の例(Audi AL2車体構造、Bugattiチタン部品)を示しています。さまざまな鋼鉄グレードの引張強度と伸びのデータがグラフで示され(図1)、さまざまなステンレス鋼ファミリーの引張曲線が比較されています(図6)。 図リスト: 7.

Read More

By userAluminium-J, automotive-J, Technical Data-JAl-Si alloy, ANOVA, Applications, CAD, Die casting, Die Casting Congress, Efficiency, Quality Control, STEP, Taguchi method, 금형, 알루미늄 다이캐스팅, 자동차 산업

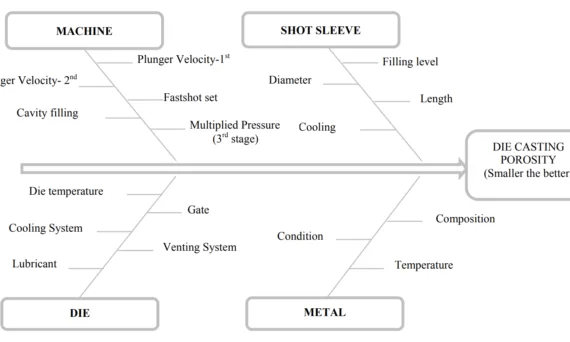

この論文の要約は、[‘Taguchiアプローチに基づくダイカストプロセスの最適化’]に基づいて作成され、発行元は[‘Elsevier’]です。 1. 概要: 2. 抄録または序論 軽量かつ優れた成形性により、アルミニウムダイカストは、特に自動車産業において重要な役割を果たしています。アルミニウムダイカストにおいて、気孔率は最も頻繁に遭遇する欠陥の1つであり、高強度用途におけるダイカスト部品の使用を制限します。本研究では、Al-Si8Cu3Fe(EN AC-46500)アルミニウム合金ダイカストの品質と効率を向上させるために、気孔率の形成を低減するダイカストパラメータの最適設定を得るために、Taguchiアプローチの使用を概念化しました。選択されたパラメータが気孔率の形成に及ぼす影響、およびその後のTaguchiアプローチを使用してパラメータの最適設定を達成しました。最終結果は、最適化されたパラメータがAl-Si8Cu3Feアルミニウム合金ダイカストの気孔率の形成に大きな影響を与えることを示しています。 3. 研究背景: 研究テーマの背景: 今日の多くの産業、特に自動車産業では、軽量材料を求めることが求められています。したがって、アルミニウム合金の世界生産量が増加し、アルミニウム消費量は一次金属の既存の生産能力を超えています。アルミニウムは、航空宇宙、防衛、自動車用途などのエンジニアリング部品のダイカスト分野で依然として最も広く加工されている金属です[1-2]。ダイカスト(DC)は、他のプロセスでは得られない部品を製造するために使用される最も特殊な製造プロセスの一つです。このプロセスの利点には、金型適合性、良好な機械的特性、および低コストが含まれます。アルミニウムダイカストプロセスには、効果的に決定および調整されると、ダイカスト部品の品質を向上させる多数のパラメータが存在します。これらの鋳造品において、内部気孔は最も一般的な欠陥です。この欠陥の主な原因は、ダイカストプロセスの最初の2つの充填段階中に液体金属に閉じ込められた空気です[3-6]。圧力ダイカストの気孔率は常に問題であり、かなりの研究、設計、および開発にもかかわらず、業界で要求される鋳物の複雑さが増すにつれて、気孔率を完全に排除することは事実上不可能になっています。ただし、鋳造パラメータ最適化技術は、気孔率を重要でない領域に制限することができます。アルミニウム合金の気孔率形成は、鋳物の機械的特性を低下させるだけでなく、アルミニウム鋳物の被削性および表面特性にも悪影響を与えるため、非常に重要です。ダイカストプロセスにTaguchi手法を実装することで、気孔率形成を大幅に低減できます。 既存研究の状況: 圧力ダイカストにおける気孔率は、長年の問題でした。かなりの研究、設計、および開発努力にもかかわらず、業界で要求される鋳造設計の複雑さが増すにつれて、気孔率を完全に排除することは事実上不可能です。ただし、鋳造パラメータ最適化技術は、気孔率を重要でない領域に制限することができます。 研究の必要性: ダイカストパラメータを最適化するための従来の手法である試行錯誤法は、時間がかかり、費用がかかります。Taguchi手法は、気孔率形成を最小限に抑えるためにプロセスパラメータを体系的に最適化することにより、ダイカストにおける継続的かつ迅速な品質改善のためのより効率的なアプローチを提供します。これは、アルミニウムダイカストの機械的特性および表面特性を向上させるために不可欠です。 4. 研究目的と研究課題: 研究目的: 本研究の主な焦点は、鋳造品質を向上させるために、圧力ダイカストにおけるプロセスパラメータが気孔率形成に及ぼす影響を調査することです。 主要な研究課題: 本研究は、Taguchi法を使用して、Al-Si8Cu3Feアルミニウム合金ダイカストにおける気孔率形成を最小限に抑えるためのダイカストパラメータの最適設定を特定することを目的としています。 研究仮説: この論文では、研究仮説を明示的に述べていません。ただし、暗黙のうちに、本研究は、Taguchi法を適用してダイカストパラメータ(注湯温度、充填時間、金型温度、射出圧力)を最適化することにより、Al-Si8Cu3Feアルミニウム合金ダイカストの気孔率を大幅に低減できるという仮定の下で実施されています。 5. 研究方法 研究デザイン: 本研究では、統計的実験計画法であるTaguchi法を採用して、ダイカストプロセスパラメータを最適化しました。4つの選択されたパラメータそれぞれに対して3つのレベルを持つL9直交配列を利用して実験を実施し、これらのパラメータが気孔率に及ぼす影響を分析しました。目標とする品質特性は、「小さいほど良い」鋳造気孔率でした。 データ収集方法: 実験は、TechnocratsモデルTDC-120高圧ダイカストマシンで実施されました。試験サンプルは、サイズが100mm x 100mm x 20mmのAl-Si8Cu3Feアルミニウム合金の正方形プレートでした。L9直交配列によって定義された9つの試験条件それぞれについて、ランダム化手法を使用して3つの鋳造品を製造しました。鋳造密度は実験的密度装置を使用して測定し、気孔率は次の式(1)を使用して計算しました。 気孔率 (%) =(Po-Ps) × 100 (1) ここで、psは測定された鋳造密度であり、poは気孔率のない完全緻密鋳造の密度(2.79 g/cm³)です。 分析方法: シグナル対ノイズ比(S/N比)を使用して気孔率の変動を分析し、目標はそれを最小限に抑えること(「小さいほど良い」特性)でした。S/N比は、式(2)を使用して計算しました。 S/N比 (n) = − 10 log (∑(1/yᵢ²)/n) (2) 分散分析(ANOVA)を実施して、鋳造気孔率に対する各パラメータの統計的有意性と寄与率を決定しました。 研究対象と範囲: 本研究は、Al-Si8Cu3Fe(EN AC-46500)アルミニウム合金のダイカストプロセスの最適化に焦点を当てました。調査されたプロセスパラメータは次のとおりです。

Read More

本論文要約は、[‘TMS (The Minerals, Metals & Materials Society)’]によって発行された[‘Life Cycle Environmental Impact of Magnesium Automotive Components’]という論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 自動車産業におけるマグネシウムの応用開発は、大きな注目を集めています。この注目の重要な側面の一つは、マグネシウム部品のゆりかごから墓場までの環境影響の検討です。この問題に適切に対処するためには、ライフサイクルアセスメント(LCA)を実施する必要があります。本論文では、自動車部品、すなわちコンバーターハウジングに関するそのような評価について報告します。本研究では、マグネシウムインゴットの生産から製造・組立、使用、リサイクルに至るまでの詳細な影響を調査します。広範な感度分析を実施し、部品の環境性能を向上させることができる主要なプロセスパラメータの影響を調べます。考慮されるパラメータは、SF6以外のカバーガス、製品歩留まりの向上、二次マグネシウムの使用です。この分析から、いくつかの環境性能シナリオを提案し、中国で生産されたマグネシウム、アルミニウム、鉄を使用して作られた同様の機能部品の影響を比較するために使用します。調査の結果、マグネシウム部品の軽量化によって温室効果ガス影響を大幅に削減できる可能性が明確に示されています。また、影響を低減するためのプロセス改善は、自動車の使用においてマグネシウムが他の競合金属に匹敵するようになる損益分岐点を短縮します。 3. 研究背景: 研究テーマの背景: 自動車からの排出量削減に向けた環境への意識の高まりにより、車両の軽量化を達成するための軽量マグネシウム部品の使用が増加しています。この傾向は、軽金属バリューチェーンに関連する環境影響の明確な理解を必要としています。本論文では、この重要な領域に焦点を当て、マグネシウム自動車部品の製造、使用、リサイクルに関連する温室効果ガス影響に取り組み、バリューチェーンの環境性能を向上させるためのいくつかの課題について議論します。 既存研究の現状: マグネシウム部品のライフサイクル段階は、広義には鉱石からのマグネシウム合金の生産、代表的なマグネシウム部品の製造、組立、自動車の使用、そして使用済み自動車(ELV)のリサイクルを含みます。多くの研究者が、電解プロセスによるマグネシウム金属生産の温室効果ガス影響を定量化することに注意を払ってきました[1, 2]。しかし、部品製造に関連する環境問題、および自動車に製造されたマグネシウム部品を使用することによって得られる利点は、限られた注目しか受けていません。本論文では、製造、使用、リサイクルの段階を追加することにより、ゆりかごから墓場までの環境影響に関する理解を深め、ライフサイクル境界をゆりかごから墓場まで拡張する試みを行いました。 研究の必要性: マグネシウム自動車部品の環境影響を全体的に理解するためには、マグネシウム生産段階を超えて、ライフサイクル全体を分析することが重要です。本研究は、環境性能に影響を与える重要な段階とパラメータを特定し、バリューチェーン全体で改善の機会を模索し、それによって自動車設計における材料選択に関する情報に基づいた意思決定を促進するために必要です。 4. 研究目的と研究課題: 研究目的: 本LCA研究の主な目的は、マグネシウム自動車部品のライフサイクル全体を通して環境影響に大きく寄与するさまざまなプロセス、材料、およびシステムを評価することです。さらには、そのような影響を削減することを目的とした可能な改善策を特定することです。上記の目標に対処するために選択された影響カテゴリは、製品システムからの温室効果ガス(GHG)排出量を扱う地球温暖化影響です。 主要な研究課題: 主要な研究課題は、自動車に使用されるマグネシウムコンバーターハウジング(CH)に関連する、ゆりかごから墓場までのGHG排出量を定量化し、分析することです。これには以下が含まれます。 研究仮説: 本研究は、暗黙のうちに以下の仮説を立てています。 5. 研究方法論 研究デザイン: 本研究では、国際規格に準拠した、ゆりかごから墓場までのライフサイクルアセスメント(LCA)手法を採用しています。システム境界は、一次マグネシウム生産、製造および組立、車両使用、オープンループリサイクルによる二次マグネシウム生産の4つのライフサイクル段階を包含します(図2)。各ライフサイクル段階内のユニットプロセス群を表す一般的な製品システムアプローチを採用しました。 データ収集方法: オーストラリアでのAMC独自技術を用いた電解プロセスによるマグネシウム生産、および米国での製造プロセス(HPDC)に関する一次データを利用しました。補助材料およびエネルギー消費に関するデータは、SimaProやecoinventなどの業界データおよびデータベースから導き出されました。具体的なデータソースは以下の通りです。 分析方法: LCAモデルは、SimaPro LCAソフトウェア[11]を使用して開発および分析されました。地球温暖化係数(GWP)を影響カテゴリとして選択し、GHG排出量を機能単位(コンバーターハウジング)あたりkg CO2-eqで定量化しました。主要なパラメータを変化させて感度分析を実施し、全体的なGHG影響に対する影響を評価しました。代替材料(アルミニウムおよび鉄)およびさまざまな生産シナリオ(例:中国のマグネシウム生産、さまざまなカバーガス)との比較分析を実施しました。 研究対象と範囲: LCAの対象は、AZ91合金製のマグネシウムコンバーターハウジング(CH)であり、オートマチックトランスミッションを搭載した自動車に使用される代表的な自動車部品です(図1)。機能単位は「製品自体、すなわちCH」と定義されます。本研究は地球温暖化影響に焦点を当て、地理的にオーストラリアと米国での生産、および米国での車両使用に範囲を限定しています。分析では、電解プロセスで生産されたマグネシウムと米国での二次マグネシウム生産を考慮しています。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析: データは、車両使用段階が自動車部品のGHG排出量を支配的に占めていることを明確に示しています。マグネシウムを使用した軽量化は、これらの使用段階の排出量を削減する上で大きな可能性を提供します。ただし、生産および製造段階、特にSF6カバーガスの使用は、全体的なフットプリントに大きく寄与しています。感度分析は、プロセス改善、特にカバーガス置換とリサイクル率の向上が、マグネシウム部品の環境影響を緩和する上で効果的であることを強調しています。比較分析は、材料選択の環境上の利点を評価する際に、ライフサイクル全体と生産シナリオを考慮することの重要性を強調しています。 図リスト: 7.

Read More

By userAluminium-J, automotive-J, Technical Data-JAUTOMOTIVE Parts, AZ91D, CAD, Die casting, Efficiency, Magnesium alloys, Microstructure, 自動車産業, 金型, 자동차, 자동차 산업

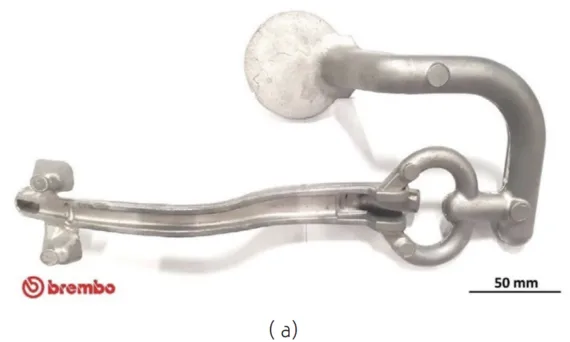

論文要約: この論文要約は、[‘Eco-sustainable lightweight automotive part manufacturing: GHGs-free die casting of brake leverage prototype made of AZ91D-1.5CaO magnesium alloy’]と題された論文に基づいており、[‘La Metallurgia Italiana’]誌に掲載された論文を基に作成されています。 1. 概要: 2. 概要または序論 欧州プロジェクトCRALにおいて、不燃性AZ91D-1.5CaO Eco-Magnesium® (Eco-Mg) 合金を使用することで、マグネシウム鋳造プロセスにおいて最も低いカーボンフットプリントを実現しました。非可燃性マグネシウムAZ91D合金にCa(CaOの形態)を添加したものは、SF6カバーガスを使用しない固定炉で非可燃性マグネシウム合金を溶解し、EU CRALプロジェクトで特別に開発された垂直短射出プランジャー式ダイカストマシンに大気中で注湯するという、特定の鋳造プロセスウィンドウを実験的に検討することで、製造に成功しました。AZ91-1.5CaO Eco-Mgシリーズ合金製のブレーキレバーは、鍛造アルミニウム合金製の現行部品に代わるMg鋳造部品の実際の例として、Brembo Spaの工場で製造に成功しました。実験パートで議論されているように、予備的なコンピュータ支援シミュレーションテストキャンペーンは、鋳造試験における不確実性を低減しました。ブレーキシステム用のMg-SF6フリー鋳造部品の実現を伴うCRAL EUプロジェクトは、Mg鋳造プロセスルートの地球温暖化係数(GWP)の大幅な削減を促進しました。Eco-Mgシリーズは、自動車分野に不燃性Mg合金を導入するための実現可能で手頃な価格の鋳造ソリューションであり、今日では、差し迫ったCO2排出規制により、費用対効果の高い軽量部品の研究に苦労しています。 3. 研究背景: 研究トピックの背景: マグネシウム合金の開発は、前世紀に航空宇宙産業によって主導され、輸送産業の軽量化戦略に対するニーズを満たすために歴史的に行われてきました。アルミニウム合金と比較して、マグネシウムは鋳造性に優れており、金型製作に使用される鋼との化学的適合性が低いです。この特性により、プラスチックで実現されるものと同様に非常に複雑な形状の部品を実現することが可能になり、鋼製金型の寿命を延ばすことができます。これらの優れた特徴にもかかわらず、マグネシウムが大気中で処理される場合、高い可燃性のため、安全性の問題は依然として懸念事項です。いったん着火すると、マグネシウムは発熱反応によって維持される自己燃焼を起こし、酸化マグネシウムを形成して熱を放出します。その結果、燃焼炎は2,000°Kから4,000°Kの間の温度に急速に達します。この問題のため、マグネシウムは安全に制御される必要があります。 既存研究の現状: マグネシウム合金は、特殊な溶解設備と熟練した人員を必要とし、鋳造部品の製造コストを増加させます。溶融状態のMg合金を安全に制御するためには、金属溶湯と接触するO2の存在を排除する必要があります。つまり、Mg燃焼反応の主要なトリガー源を排除する必要があります。酸素の除去は、溶融Mgに対して不活性雰囲気を作り出すことによって可能です。Mg鋳造所では、a) 真空溶解設備、b) 不活性および保護雰囲気を備えた溶解設備など、様々な技術が使用されています。一般的に使用される不活性雰囲気は、混合SF6およびCO2、またはフレオンガスR-134aおよびSO2をベースとしたものです。SF6とフレオンガスR-134aは、地球温暖化係数(GWP)が非常に高い温室効果ガスです。対照的に、SO2ガスは、環境的観点から温室効果ガスであるSF6およびR-134aの有効な代替手段ですが、作業者に対する高い毒性のため、厳格な適用プロトコルが必要です。SO2ガスはSF6に対するグリーンなソリューションとなりえますが、鋼製の設備に対して非常に腐食性が高く、水と容易に反応してH2SO3を形成し、作業者の健康リスクを引き起こします。SO2と比較して、SF6は無毒、非腐食性ですが、温室効果への負の影響のため、2018年1月1日から欧州連合ではマグネシウムダイカスト合金のリサイクルにおけるSF6の使用が禁止されました[1]。 研究の必要性: 内燃機関自動車製造のための軽量材料の選択は、排出ガス削減に重要な役割を果たすことは、今日では周知の事実です。自動車メーカーにとって、軽量化は、環境および社会的影響に対する意識が高まっている環境意識の高い市場の要求に応えるための重要な戦略です。EUで新たに設定された新車およびバンの平均排出量に関する厳しい目標には、超過排出量に対する罰金とともに、ゼロおよび低排出車への移行を促進するメカニズムが含まれています。しかし、排気管からの車両排出量の削減は、拡大されたグリーンマニュファクチャリングの観点から見ると、効果的ではあるものの部分的な対策です。図1に示されているように、走行距離に対する線形関数排出量を指摘すると、重量のある鉄合金(1)で作られた部品のベースラインシナリオと、鋼製部品と同じ機能的特性を満たすことができる2つの異なる軽量ソリューションを検討することができます。「傾き」と初期の炭素フットプリント「貯蔵」に応じて、初期の合金製造および部品成形において直接的なCO2排出量が削減されたとしても(ソリューション(1)と(2)の傾きを参照)、損益分岐点は長距離走行後に到達する可能性があります。図1の(3)に示されている問題は、マグネシウム鉱石(ドロマイトなど)からシリコン(通常はフェロシリコンの形で供給)を使用して石炭燃焼レトルト[2]で行われる小規模なピジョン法から製造されたマグネシウム合金に典型的な問題です。さらに、高い反応性のために、マグネシウムは保護ガスを使用して製品成形のために鋳造する必要があります。過去には、好ましいカバーガスであるSF6が、CO2とSO2の混合物、HFC-134aに置き換えられました。最近、3M Companyによって登録されたNovec 612流体は、CO2と同等の非常に低いGWP 1を約束しています。いくつかの研究では、ピジョン法で製造された原材料と二次成形によって製造されたマグネシウム自動車部品は、汚染物質カバーガスを使用して鋳造しても、自動車の寿命[3]内でCO2を節約できないことが示されています。 4. 研究目的と研究課題: 研究目的: 本研究の目的は、マグネシウム鋳造部品の製品ライフサイクル全体にわたる総GHG排出量削減の課題に取り組むことです。本研究では、CRAL EUプロジェクト内のブレーキシステム部品を具体的に対象として、マグネシウム部品のダイカストプロセス中の保護ガスの除去に焦点を当てています。最終的な目標は、Eco-Mgシリーズを自動車分野における非可燃性マグネシウム合金のための実行可能で費用対効果の高い鋳造ソリューションとして検証し、CO2排出規制の強化の中で費用対効果の高い軽量部品を追求する業界の推進力と一致させることです。 主要な研究課題: 主要な研究目標は以下のとおりです。 研究仮説: 明示的に仮説として述べられてはいませんが、本研究は以下の前提に基づいています。 5.

Read More

![Figure 1. Ashby diagrams used for material selection: ferrous metal alloys are represented in green, non-ferrous metal alloys in purple and red, plastics in blue, and composite materials with both plastic and metal matrices in brown and orange. The black lines are the maximum deterioration of parameters [53].](https://castman.co.kr/wp-content/uploads/image-847-570x342.webp)

![Figure 2. Use of magnesium-based materials in the automotive industry. Reproduced with permission from Sankaranarayanan, S. and M. Gupta (2021). “Emergence of god’s favorite metallic element: Magnesium based materials for engineering and biomedical applications.”; published by Elsevier, 2021 [54].](https://castman.co.kr/wp-content/uploads/image-820-570x342.webp)

![Figure 9. Baseline part and demonstration part geometry (reproduced with permission from Reference [279]; copyright © 2024, The Minerals, Metals & Materials Society).](https://castman.co.kr/wp-content/uploads/image-803-570x342.webp)