user 03/08/2025 Aluminium-J , automotive-J , Technical Data-J CAD , Die casting , Efficiency , Review , 自動車産業 , 金型 , 금형 , 자동차 , 자동차 산업 , 해석 この論文概要は、[‘デザインサイエンス研究を用いた高圧ダイカスト射出サブセットのケースベース製品開発’]という論文に基づいており、[‘FME Transactions’]に発表されました。 1. 概要: 2. 研究背景: 研究テーマの背景: 自動車産業は、現代社会の経済構造において重要な役割を果たしており、生産システム技術開発の最前線に位置しています。組織は、イノベーションと製品改善のために研究開発活動への資源投入を絶えず増やしています。スペアパーツの消費は、生産システム内における経済的および人的資源の消費の主な要因です。持続可能な製造は、経済的、環境的、社会的側面を考慮して、実行可能な生産を創出するパラダイムであり戦略です。メンテナンスは、戦略的、運用、戦術レベルだけでなく、長期的な成果に対する活動管理に不可欠であり、生産量、コスト、生産システム可用性、効率に影響を与えます。ダイカストは、金属加工産業で広く使用されていますが、特に高温にさらされる部品や装置に深刻な摩耗を引き起こします。特に、高圧ダイカストの射出ノズル領域は、頻繁な交換と生産性の損失のため注意が必要です。 既存研究の現状: 既存の研究では、主要なスペアパーツの選択と根本原因の特性評価のためのデータ収集の重要性を強調し、パレート分析、FMEA、石川ダイアグラムなどのツールを活用しています。製品開発の複雑さが増すにつれて、データに基づいた意思決定の必要性が高まっています。製品データ管理メンテナンスシステムは、対立する要因をよりよく理解するのに適していると考えられています。イノベーションと最適な性能/コスト比は、効果的なリスク管理とともに製品開発の重要な要素です。産業4.0におけるメンテナンス技術と効果的な人的資源管理も、持続可能性を高めるための主要な研究分野です。以前の研究では、最適なスペアパーツ管理のためのモデルと、データ収集やメンテナンスコストの増加など、持続可能なメンテナンスへの障壁が特定されています。デザインサイエンス研究 (DSR) は、複雑で不明確な問題を解決し、既存の製品から新しい製品を開発するための有用な方法論として認識されています。 研究の必要性: ダイカストプロセスにおける射出ノズル領域とその金型接続部は、近年いくつかの変更があったにもかかわらず、依然として頻繁な交換、プロセス停止、生産性損失を経験しています。これは、特にこれらの重要な領域におけるプロセス効率を向上させるために、ノズルと接続領域に関する新しい概念の研究の緊急性を強調しています。現状は、高圧ダイカスト射出システム内でのスペアパーツ要求の削減、スペアパーツの寿命延長、取得コストの削減、および装置の是正メンテナンス時間の短縮の必要性を強調しています。 3. 研究目的と研究課題: 研究目的: 本論文の目的は、高圧ダイカスト射出システム内において、人的、機械/プロセス、またはサプライヤーレベルで発生する主要な問題の分析と緩和に資源を集中することにより、持続可能なメンテナンスをどのように達成できるかを示すことです。本研究は、デザインサイエンス研究 (DSR) を通じて新しい射出サブセットの概念を実装することによって得られる有益な結果を示すことを提案します。 主要な研究課題: 主要な研究課題は、デザインサイエンス研究 (DSR) 方法論を用いた高圧ダイカスト射出サブセットのケースベース製品開発です。これには、ザマック高圧ダイカスト射出機 (ZHPIM) 用の新しい射出サブセットの概念を開発および実装するための反復的なDSRプロセスが含まれます。 研究仮説: 新しい射出サブセットの概念の実装は、以下のような有益な結果をもたらすと仮説を立てています。 4. 研究方法論 研究デザイン: 本研究では、デザインサイエンス研究 (DSR) を反復的な研究方法論として採用し、特にデザイン思考と既存のDSR段階を組み合わせたSiedhoff [35] のDSRプロセスを使用しました。DSRサイクルの開始点は、ケースベースの推論アプローチに従って、研究対象製品の初期設計でした。DSRサイクルは、探索的研究、問題の明確化、ソリューションの確立、およびソリューションの推奨につながる規範的研究で構成されていました。 データ収集方法: データ収集には以下が含まれます。 分析方法: 使用された分析方法は次のとおりです。 研究対象と範囲: 研究対象は、鋼線ロープ端部にザマック5を射出するために使用されるザマック高圧ダイカスト射出機 (ZHPIM) でした。範囲は、ZHPIMの射出システム、特にザマック射出ノズル (ZIN) および関連部品を含む射出サブセットコンポーネントに焦点を当てました。本研究では、これらのコンポーネントのスペアパーツ消費量、故障モードを分析し、改善策を開発しました。 5. 主な研究結果: 主要な研究結果: データ解釈: パレート分析は、研究の焦点を最もコストのかかるスペアパーツに効果的に向けました。介入の分類により、射出システム、特にZINが改善の主要な領域であることが明らかになりました。DSR方法論は、反復的な設計とテストを通じて、ZINの早期摩耗の問題に首尾よく対処しました。モデル01からモデル07への進展は、DSRが高圧ダイカストシステムの持続可能性と運用効率を向上させる大幅に改善された射出サブセットの開発に効果的であることを示しています。最終モデル07は、故障モードが脆性破壊から塑性変形摩耗に移行し、より予測可能で管理可能な摩耗プロセスを示しています。 図のリスト: 6. Conclusion: 6.

Read More

本論文要約は、[‘THE ANNALS OF “DUNAREA DE JOS” UNIVERSITY OF GALATI’]によって発行された[‘LEAN MANUFACTURING – PROCESS AUTOMATION AND ELIMINATION OF PRODUCTION LOSSES IN ROMANIAN AUTOMOTIVE INDUSTRY’]という論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 本論文は、製造企業にとって最も重要な経営手法として確立されているリーン生産方式の重要性について論じています。「シックスシグマ」品質ツールと組み合わせて使用されるリーン生産方式は、トヨタ生産システムに基づいており、1995年にWomackとJonesによって欧米企業向けに適合され、基本的なオペレーション能力を強調しています。リーン生産方式は、柔軟な組立セルまたはライン、複雑な作業、高度な技能を持つ作業者、優れた製品品質、多様な互換部品、必須の高品質、生産プロセス改善によるコスト削減、国際市場およびグローバル競争力を包含します [2]。TRW Automotiveは、皮革製品準備分野におけるこれらの概念の実践的な応用例です。 本論文では、リーン生産方式を、製造システム内のムダ(”Muda”)の排除に焦点を当てた体系的な方法論として紹介し、過負荷(”Muri”)や作業負荷の不均一(”Mura”)によって生じるムダも考慮に入れています。製品またはサービスを消費する顧客の視点から、「価値」とは、顧客が喜んで費用を支払うあらゆる行為またはプロセスと定義されます。最小限のコストで製造するという生産哲学は、損失を排除することで、顧客の注文から製品の納入までのリードタイムを短縮することを目的としています。LEAN原則の導入は、今日のコスト削減が市場の現実である生産環境において、重要な生存戦略となっています。リーン生産方式の主要な柱は、図1に簡潔に説明されています。 3. 研究背景: 研究テーマの背景: リーン生産方式、またはリーン生産は、製造システム内のムダ(”Muda”)を排除することに焦点を当てた体系的な方法論として定義されます。これは、過負荷(”Muri”)や作業負荷の不均一(”Mura”)によって発生するムダまで含みます。顧客の視点から、「価値」とは、顧客が支払う意思のある行為またはプロセスを意味します。最小限の製造コストで生産するという中核となる哲学は、ムダの排除を通じて、受注から納品までのサイクルタイムを短縮することを目的としています。LEAN原則の導入は、コスト削減が市場の現実である生産環境において、生き残るための不可欠な戦略へと進化しました。 既存研究の現状: 本手法は、トヨタ生産システムに根ざしており、WomackとJones [2]によって欧米産業向けに適合されました。本論文は、大野耐一氏による7つの生産ロス分類 [3] を参照しており、確立されたリーン生産方式理論に基づいていることを示しています。これらのロスには、過剰生産、手待ち、運搬、加工、在庫、動作、不良修正が含まれます。 研究の必要性: 競争の激しい市場環境において、継続的なコスト削減は不可欠です。本論文は、企業が競争力を維持するためにはリーン生産方式を採用する必要があると主張しています。さらに、人間主導の工程改善の限界を指摘し、自動化によってこれらの限界を克服し、人間の能力を超える効率性と信頼性を向上させることができると示唆しています。自動化は、一貫した結果を達成し、手作業に伴う本質的な変動性に対処するための解決策として提示されています。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、ルーマニアのティミショアラにあるTRW Automotiveにおけるリーン生産方式のフレームワーク内での自動化導入を調査することです。本研究は、工程自動化が自動車産業の環境において、生産ロスの削減と製造効率の向上にどのように貢献できるかを実証することを目的としています。 主要な研究課題: 主要な研究焦点は、TRW Automotiveにおけるステアリングホイールのダイカスト工程の自動化に関する事例研究です。これには、手動工程段階から自動化工程段階への移行を分析し、生産性、品質、コスト削減、および安全性の面で期待される利点を評価することが含まれます。 研究仮説: 暗黙の研究仮説は、リーン生産方式のフレームワーク内で自動化技術を戦略的に導入することで、以下の主要な業績評価指標の大幅な改善につながるだろうということです。 5. 研究方法論 研究デザイン: 本研究では、TRW

Read More

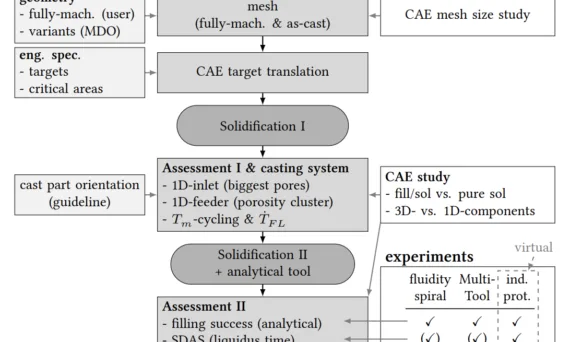

user 03/07/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , Aluminum Casting , CAD , Die casting , Microstructure , Permanent mold casting , secondary dendrite arm spacing , temperature field , 금형 この論文の紹介は、[‘Rheinisch-Westfälischen Technischen Hochschule Aachen’] によって発行された [‘An Automatic CAE Tool for autonomous feasibility assessment of aluminum gravity die castings – development and calibration’] に基づいて作成されました。 1. 概要: 2. 抄録または序論 本論文では、次世代の開発プロセスにおける、学際的な設計最適化 (MDO) を可能にし、設計エンジニアが設計コンセプトの初期段階で鋳造部品の形状バリアントの実現可能性と品質を定量的かつ効率的に評価できるようにするために、完全に自動化された CAE ツールの必要性が高まっていることを述べています。主な研究課題は次のとおりです。 I) 最高の初期条件下で迅速かつ効率的な方法でシミュレーションをセットアップ、実行、評価し、定量的実現可能性評価のために鋳造専門家の手動によるユーザー介入を必要としない、完全に自動化された CAE ツールを開発することは可能か? II) 開発された自動 CAE ツールとその効率向上手法をキャリブレーションおよび検証するために、どのレベルの試験データ品質が必要か – CAE 手法全体が同様の部品に新たな課題で転用可能になるほど正確かつ信頼性が高いか? 本研究では、主要な実現可能性効果であるため、「充填成功 (filling success)、微細構造の品質指標としての二次デンドライトアーム間隔 (SDAS)、および引け巣気孔率 (shrinkage porosity)」を調査対象の指標としています。開発された CAE ツールは、「鋳造欠陥の低減に関して可能な限り最高の初期鋳造プロセス条件(上限) 」を前提としており、「トポロジー最適化と製品設計の間の初期設計段階」での適用を目的として設計されています。解決策は「ベストプラクティスルール(上限)」に基づいており、「最終的なプロセス設計、例えば、フィーダーとインレットの数/位置に関する推奨事項」を提供することを目的としています。ツールのキャリブレーションと検証、およびその「感度とケース非依存性」の研究が重要です。 3. 研究背景: 研究トピックの背景:

Read More

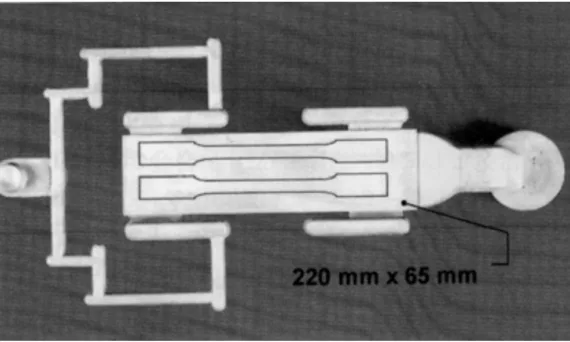

This paper introduction was written based on the ‘Development of Copper MIM Powders for Thermal Management Applications’ published by ‘Not explicitly stated in the paper’. 1. 概要: 2. 概要または序論 概要 金属射出成形(MIM)は、使用される部品と材料の種類と量において、力強い成長を続けています。本稿では、熱管理アプリケーション用ヒートシンクのMIM用微細銅粉末の開発と応用について報告します。これは、小型電子デバイスの冷却ニーズの増大と、高価な材料に対して費用対効果の高いネットシェイプ成形法を使用する必要性から、開発にとって重要な分野です。Sandvik Osprey Ltd.は、ARC SeibersdorfでMIMフィードストックに組み込まれた微細低酸素粉末(90% -22µmおよび90% -31µm)を製造しました。完成部品の特性を示し、熱管理アプリケーションの可能性について議論します。 序論 銅は、高い熱伝導率と比較的高い焼結活性のために、熱管理アプリケーションに特に適した材料です。MIMのようなネットシェイププロセスと組み合わせることで、最適化された熱機能を備えた複雑なヒートシンク部品を製造できます[1,2]。ヒートパイプ用の多孔質要素を統合した複合構造も開発中です。 3. 研究背景: 研究トピックの背景: 小型電子デバイスの効率的な冷却ソリューションに対する需要の高まりにより、高度な熱管理材料と、高価な材料を加工するための費用対効果の高いネットシェイプ成形技術の開発が必要となっています。銅は、その固有の高い熱伝導率と良好な焼結特性により、熱管理アプリケーションに特に適した材料として認識されています。金属射出成形(MIM)は、最適化された熱機能を備えた複雑なヒートシンク部品を製造できる有望なネットシェイププロセスとして浮上しています。 既存研究の現状: ジョンソン&ライキング・タン[2]による以前の研究では、異なるプロセスで製造されたさまざまな銅粉末フィードストックを使用した銅MIM部品の製造が検討されています。これらの研究は、焼結部品の熱伝導率に及ぼす多孔性と不純物の重大な影響を強調しました。報告された焼結密度は93〜96%の範囲であり、対応する熱伝導率は280〜385 W/mKの範囲でした。これらの値の上限は、鍛造銅の性能に匹敵し、MIMが高性能銅部品の費用対効果の高い製造に潜在力を持つことを示しています。 研究の必要性: 従来の製造プロセス、例えばアルミニウム高圧ダイカストの限界と、固有の材料特性により、改良された熱管理戦略の探求が必要となっています。具体的には、元のアルミニウムヒートシンク設計は、単一の1.25WパワーLEDの放熱を管理するのに十分なだけでした。高出力密度化の傾向の高まりと、限られたスペースに複数のパワーLEDを収容する必要性から、強化された熱管理ソリューションの開発が求められています。本研究は、高性能ヒートシンクを製造するための実行可能な代替案として銅MIMを調査することにより、このニーズに対応します。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、熱管理アプリケーション用に設計されたヒートシンクの製造における金属射出成形(MIM)用の微細銅粉末の開発と応用を調査することです。この研究は、MIM加工された銅部品の特性を評価し、特にLED冷却などの要求の厳しいアプリケーションにおける熱管理での使用の可能性を評価することを目的としています。 主な研究内容: 本研究は以下に焦点を当てています。 研究仮説: 本研究は、銅粉末の金属射出成形により、約380

Read More

この論文は、[‘Design of an LED Thermal System for Automotive Systems’]という論文に基づいて作成され、発行元は[‘2009 3rd International Conference on Power Electronics Systems and Applications’]です。 1. 概要: 2. 概要または序論 本論文では、高出力発光ダイオード(LED)とヒートシンク内部の熱分布について検討します。また、LEDの発光効率に及ぼす温度と電流の関係についても研究します。温度上昇が限界レベルを超えると、発光効率は急速に低下します。電流が増加すると、非平衡電子拡散が発生して温度が上昇し、発光効率とLED寿命が低下します[1]。LEDの熱管理を強化して発光効率を向上させることが重要です。熱設計は熱解析を通じて検討されます。最後に、LEDの温度をより一定に保つために、定電流電源でLEDを駆動する電気回路を提案します。 3. 研究背景: 研究テーマの背景: 照明は現代生活において非常に重要であり、半導体照明、特に発光ダイオード(LED)が主要な技術として台頭してきました。LEDは、交通信号機を含む照明産業全体でますます採用されており、今後5〜10年以内に従来の白熱電球(70W〜165W)を完全に置き換えることが予想されています。この移行は、LED照明の制御の容易さ、シンプルな回路設計、高い効率、長い寿命(報告されている寿命は20年以上)などの固有の利点によって推進されています。材料コストは依然として高いものの、LEDの有利な特性は、研究者、産業界、および消費者から大きな注目を集めています。 既存研究の現状: LEDの長寿命と低消費電力は、LEDを照明システムの理想的な候補にしています。LEDの効率とルーメン出力は指数関数的な成長を遂げています。2005年には効率が50ルーメン/ワットでしたが、近い将来には100ルーメン/ワットに達すると予測されています。現在、特定の光学コンデンサと電力変換器を使用して、最大125ルーメン/ワットの効率を達成できます。高出力LEDは現在、5Wあたり700ルーメンを提供できます。従来の電球をLEDに置き換えることで、40〜70%のエネルギー節約効果が得られ、LED照明が新たなトレンドとして確立されています。 研究の必要性: 熱分布は、高出力LEDの寿命とルーメン維持に影響を与える主要な問題として特定されています。これは、電気的制御方法、駆動電流、効果的な熱管理などの要因によって影響を受けます。したがって、特に自動車システムのような要求の厳しいアプリケーションにおいて、LED照明の潜在能力を最大限に引き出すためには、熱管理に対処することが重要です。 4. 研究目的と研究課題: 研究目的: 本論文は、LEDの熱設計について議論することを目的としており、特に自動車システム用のヒートシンク設計、熱伝導率、およびランプユニット設計への応用を検討します。 主要な研究: 研究仮説: 明示的に仮説として述べられていませんが、本研究は以下の前提の下に進められます。 5. 研究方法論 研究デザイン: 本研究では、LED熱管理を調査するために、理論的分析と実験的検証を組み合わせたアプローチを採用しています。LEDの動作原理と熱モデリングに関する理論的検討から始め、カスタム設計されたヒートシンクの実験的テストを実施します。 データ収集方法: 実験データは、アルミニウムヒートシンク(直径140mm、厚さ0.8cm)に取り付けられた単一5W LEDを使用して収集されました。7つのセンサーがヒートシンクのさまざまな場所に戦略的に配置され、温度を測定しました。データ収集は、電源投入時間に伴う定常状態および過渡熱データをキャプチャする方法で実施され、1秒あたり3600サンプルのサンプリングレートで実行されました。 分析方法: 本研究では、伝導、対流、および放射を含む基本的な熱伝達原理に基づいた熱解析を活用します。対流(式7)および放射(式8)による熱抵抗の方程式が使用されます。実験データは、テスト条件下でのヒートシンクおよびLEDシステムの熱挙動を説明するためにグラフで提示されます。 研究対象と範囲: 本研究は、自動車照明アプリケーション向けの高出力LEDに焦点を当てています。研究対象は、単一5W LEDと特別に設計されたアルミニウムヒートシンクです。範囲は、このLED-ヒートシンクシステムの熱特性評価と定電流駆動回路の提案に限定されます。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析: 「図5

Read More

user 03/07/2025 Aluminium-J , automotive-J , Technical Data-J Applications , CAD , Die casting , Draft , Efficiency , 金型 , 금형 , 자동차 , 해석 この論文概要は、[‘INTERNATIONAL JOURNAL OF RESEARCH IN ADVANCED ENGINEERING TECHNOLOGIES’]によって発行された、[‘DESIGN AND WEIGHT OPTIMIZATION OF OIL PAN BY FE ANALYSIS’]論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 抄録 – 往復動型内燃機関において、オイルパンはクランクシャフトのハウジングです。この密閉構造はエンジン内で最大の空洞を形成し、マルチシリンダーエンジンでは通常、1つまたは複数のシリンダーブロックに統合されてシリンダーの下に配置されます。オイルパンはエンジンの下部に位置し、エンジンオイルを貯蔵するために使用されます。必要なときにオイルパンからエンジンにオイルがポンプで送られます。 本プロジェクトでは、潜水艦エンジンで使用されるオイルパンのモデリングを行います。本プロジェクトの目的は、CADソフトウェアを使用してオイルパンをモデル化し、適切な鋳造製造プロセスを選択して鋳造金型を設計し、CAMソフトウェアを使用してCNCプログラムを生成し、鋳造金型の不要な領域で重量を削減することです。 初期段階では、金型設計と解析条件に関するデータを収集します。次の段階では、さらなる研究のためにPro-Engineerを使用してモデルを生成します。金型アセンブリをモデル化するために金型設計計算を行います。金型準備後、オイルパンに適した材料を選択して金型構造を最適化し、重量を削減するために構造解析を行います。モデリング、金型設計、製造(CNC)はPro/Engineerソフトウェアを使用して行われます。 序論 – オイルパンについて オイルパンは、一般的に自動車やその他の類似の用途における4ストローク内燃機関の底部をシールする部品です。米国ではオイルパンとして知られていますが、世界の他の地域ではオイルサンプと呼ばれることもあります。主な目的は、クランクケースの最下部を形成し、エンジンオイルがエンジン内を循環する前後にオイルを保持することです。オイルパンを取り外すと、通常、クランクシャフト、オイルピックアップ、およびディップスティックの下端部が現れます。 通常のエンジン運転中、オイルポンプはパンからオイルを吸い上げ、エンジン内を循環させます。オイルはそこで様々な部品を潤滑するために使用されます。オイルがエンジンを通過した後、オイルパンに戻されます。このようなウェットサンプシステムでは、エンジンが保持できるオイルの量は、オイルパンのサイズに直接関係しています。エンジンは、クランクシャフトが水没するとオイルがエアレーションを起こし、オイルポンプがエンジン内を循環させることが困難または不可能になるため、パンに収まる量以上のオイルを保持することはできません。 エンジンオイルを交換するために使用されるドレンプラグは、通常、オイルパンのどこかに配置されています。オイルドレンプラグを簡単に見つける方法は、パンを見つけてから最も低い点を探すことです。パンは傾斜していたり、片方の端が膨らんでいたり、エンジンの位置によってわずかに角度が付いている場合があります。この低い点が通常、ドレンプラグが配置され、パン内のオイルをほぼすべて排出できる場所です。 レースや高性能車などの特定のエンジンは、ドライサンプシステムとして知られるものを使用する場合があります。クランクケースにすべてのオイルを貯蔵する代わりに、これらのエンジンにはポンプで送り込まれる分離されたリザーバーがあります。これらのエンジンのオイルパンは、オイルが潤滑に使用された後にリザーバーに戻されるため、通常、ウェットサンプシステムのオイルパンよりもはるかに小さくなります。 3. 研究背景: 研究テーマの背景: 往復動型内燃機関において、オイルパンはクランクシャフトハウジングとして機能します。この密閉構造はエンジン内で最大の空洞を形成し、シリンダーの下に位置しています。オイルパンはエンジンの下部に配置され、エンジンオイルを貯蔵するために使用されます。 既存研究の現状: このセクションでは明示的に言及されていません。 研究の必要性: 本プロジェクトでは、潜水艦エンジンで使用されるオイルパンのモデリングを行います。本プロジェクトの目的は、CADソフトウェアを使用してオイルパンをモデル化し、適切な鋳造製造プロセスを選択して鋳造金型を設計し、CAMソフトウェアを使用してCNCプログラムを生成し、鋳造金型の不要な領域で重量を削減することです。初期段階では、金型設計と解析条件に関するデータを収集します。次の段階では、さらなる研究のためにPro-Engineerを使用してモデルを生成します。金型アセンブリをモデル化するために金型設計計算を行います。金型準備後、オイルパンに適した材料を選択して金型構造を最適化し、重量を削減するために構造解析を行います。モデリング、金型設計、製造(CNC)はPro/Engineerソフトウェアを使用して行われます。 4. 研究目的と研究課題: 研究目的: 本プロジェクトの目的は、CADソフトウェアを使用してオイルパンをモデル化し、適切な鋳造製造プロセスを選択して鋳造金型を設計し、CAMソフトウェアを使用してCNCプログラムを生成し、鋳造金型の不要な領域で重量を削減することです。また、オイルパンに適した材料を選択して金型構造を最適化し、重量を削減することです。 主要な研究: 研究仮説: このセクションでは明示的に言及されていません。本研究は、仮説駆動型というよりも、探索的かつ設計に焦点を当てています。 5. 研究方法: 研究デザイン: 研究デザインには、ソフトウェアツールを使用したモデリング、設計、解析、最適化が含まれます。初期段階では、金型設計と解析条件に関するデータを収集します。次の段階では、さらなる研究のためにPro-Engineerを使用してモデルを生成します。金型アセンブリをモデル化するために金型設計計算を行います。金型準備後、オイルパンに適した材料を選択して金型構造を最適化し、重量を削減するために構造解析を行います。モデリング、金型設計、製造(CNC)はPro/Engineerソフトウェアを使用して行われます。 データ収集方法: 初期段階では、金型設計と解析条件に関するデータを収集します。 分析方法:

Read More

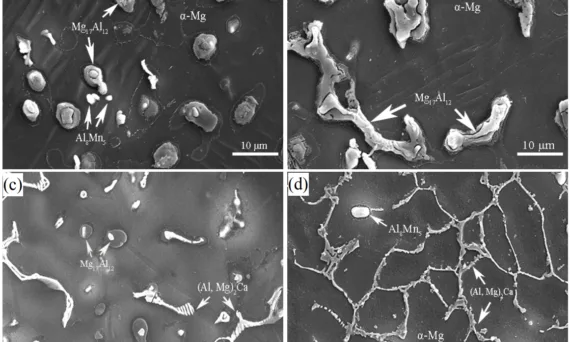

user 03/07/2025 Aluminium-J , automotive-J , Technical Data-J Alloying elements , CAD , Die casting , Magnesium alloys , Mechanical Property , Microstructure , Permanent mold casting , Review , secondary dendrite arm spacing , 금형 , 자동차 산업 本論文概要は、[‘高温自動車応用向けの耐クリープ性マグネシウム鋳造合金の開発’]と題された論文を、[‘WIT Transactions on The Built Environment, Vol 97, 2008 WIT Press’]にて発表された内容に基づいて要約したものです。 1. 概要: 2. 研究背景: 研究テーマの背景: マグネシウム合金は、その低い比重から自動車および航空宇宙産業において非常に魅力的な材料です。従来のマグネシウム鋳造合金は、主にMg-Al系にZn、Mn、またはSiなどを添加した合金、例えばAZ91合金(Mg-9.0Al-1.0Zn、wt.%)のように、優れた鋳造性、機械的特性、および耐食性を示し、自動車産業で広く使用されています。しかし、これらの従来の合金は、高温、特にクリープ抵抗のような機械的特性が急速に劣化するため、150℃以下の特定の部品にのみ適用が制限されていました。トランスミッションケース(最大~175℃)、エンジンブロック(~250℃)、ピストン(~300℃)のような高温応用分野には、新しい耐クリープ性マグネシウム鋳造合金の開発が不可欠です。 既存研究の現状: Mg-Al合金へのカルシウム(Ca)添加は、低コストかつ密度効率的な方法として、室温および高温の機械的特性を向上させるために研究されてきました。Mg-Al-Ca合金では、Ca含有共晶相が徐々にβ-Mg17Al12相を置き換え、Ca含有量の増加に伴う微細構造の改善により機械的特性が向上します。先行研究では、Mg-Al-Ca合金で形成される共晶化合物は、結晶構造の類似性から、Al₂Ca、Mg2Ca、(Al、Mg)2Ca、またはこれらの3つの相の混合物として多様に報告されています。しかし、Ca添加レベルによる微細構造依存性に関する詳細な研究は不足していました。 研究の必要性: カルシウム添加がMg-Al-Ca合金の微細構造およびクリープ抵抗に及ぼす影響に関する包括的な研究は、高性能耐クリープ性合金の開発に非常に重要です。微細構造の進化と機械的特性の相関関係を理解することは、要求の厳しい高温自動車応用分野に適した合金をカスタマイズ設計するために不可欠です。 3. 研究目的と研究課題: 研究目的: 本研究の主な目的は、高温自動車応用分野に適した高性能耐クリープ性マグネシウム合金を開発することです。この目的は、鋳造合金の微細構造設計を通じて、結晶粒界すべりを効果的に防止し、一次α-Mg結晶粒内の格子欠陥の動きを制限することによって達成しようとしています。特に、本論文では、有望なアプローチとしてMg-Al-Ca鋳造合金の開発について記述しています。 主要な研究課題: 本研究は、永久金型(PM)鋳造Mg-Al-Ca合金の微細構造の進化とクリープ抵抗に対するカルシウム(Ca)含有量の影響を調査することに焦点を当てています。AM50ベース合金と、1.0 wt.%および2.0 wt.% Caを添加したMg-5.0 wt.% Al合金の微細構造および機械的挙動を特性評価することを目的としています。 研究仮説: Mg-Al合金にカルシウムを添加すると、以下のことが起こると仮説を立てました。 4. 研究方法 研究デザイン: 本研究では、比較合金開発に焦点を当てた実験的デザインを採用しました。AM50ベース合金に2つのレベルのカルシウム添加(1.0 wt.%および2.0 wt.%)を導入して、PM Mg-Al-Ca合金を製造しました。次に、これらの合金の微細構造および機械的特性をAM50ベース合金と体系的に比較しました。 データ収集方法: 分析方法: 研究対象と範囲: 研究対象は、永久金型(PM)鋳造AM50(Mg-5.0Al-0.3Mn、wt.%)合金とMg-Al-Ca合金(Mg-5.0Al-1.0CaおよびMg-5.0Al-2.0Ca(wt.%))です。研究範囲は、指定された組成範囲内でのカルシウム添加の影響に焦点を当て、室温での微細構造およびクリープ抵抗の調査に限定されました。 5. 主な研究結果: 主要な研究結果: データ解釈: 観察された結晶粒微細化およびSDASの減少は、カルシウム添加の結晶粒微細化効果に起因すると考えられます。共晶相の変形と結晶粒界に沿った連続的なCa含有相ネットワークの形成は、機械的特性の向上に寄与します。硬度とクリープ抵抗の向上は、Ca添加による析出強化、固溶強化、ナノスケール共晶相からの分散強化の組み合わせに起因すると考えられます。より高いCaレベルでβ-Mg17Al12を置き換える(Al、Mg)2Ca相のより高い熱的安定性は、高温での向上したクリープ抵抗にさらに寄与します。 図のリスト: 6. 結論: 主な結果の要約: Mg-Al合金へのカルシウム添加は、微細構造を効果的に微細化し、PM

Read More

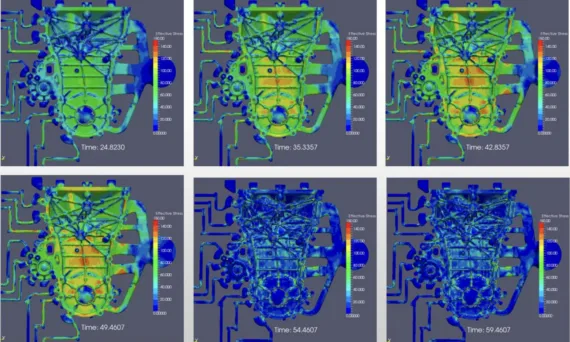

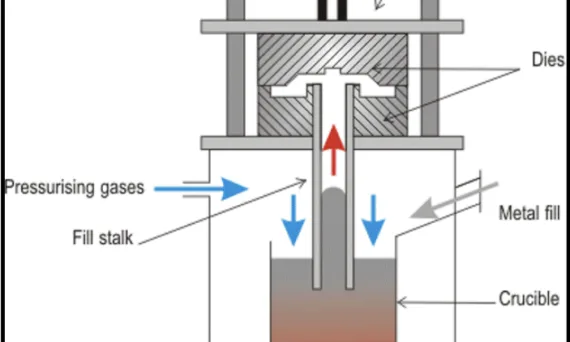

この論文の概要は、 журнале [‘Journal of Materials Processing Technology’] によって発行された [‘Impact behaviour of A356 alloy for low-pressure die casting automotive wheels’] という論文に基づいて作成されました。 1. 概要: 2. 抄録または序論 計装化衝撃強度試験は、低圧ダイカストで製造されたA356アルミニウム合金製17インチホイールから採取したKVサブサイズシャルピー試験片に対して実施されました。ホイールは異なる形状と熱処理状態を示しています。本論文では、微細組織と欠陥が衝撃特性に及ぼす影響を研究します。その結果、衝撃エネルギーはT6熱処理ホイールよりも鋳造ままホイールの方が低いことが示されています。より微細な微細組織は常に高い衝撃強度に対応し、亀裂伝播抵抗値と二次デンドライトアーム間隔(SDAS)との間に直接的な相関関係が存在します。X線および密度測定技術によって明らかになった鋳造欠陥は、シャルピー試験片の荷重負担面積を減少させるVノッチ周辺に集中すると重大になります。シャルピー試験片の破断面プロファイルと表面を調査し、亀裂が、亀裂した共晶シリコンと金属間化合物がかなりの割合で発見されるデンドライト間共晶領域をどのように横断するかを明らかにしました。 数値シミュレーションは、分析されたホイール合金の充填および凝固挙動を研究するために実行され、最終的な微細組織および引け巣形成を予測することを目的としています。SDAS測定によって推定され、数値シミュレーションアプローチによって計算された凝固時間は、良好な一致を示しています。ホットスポットおよび引け巣に関する重要な領域は、一般にリム領域だけでなく、スポークとリムの間のホイール領域で明らかになります。 3. 研究背景: 研究テーマの背景: 汚染物質排出量の削減は、エネルギー消費量の削減およびリサイクル材料の増加とともに、国際政策の優先目標です。自動車分野では、アルミニウム合金の適用は経済的に持続可能な革新と見なされています。アルミニウム-シリコン合金は、複雑な形状の部品を鋳造するために広く使用されている鋳造合金であり、ホイールは統合された例です。ホイールは、高品質の表面仕上げ、衝撃および疲労性能の組み合わせを満たす必要があります。低圧ダイカスト(LPDC)は、アルミニウム合金ホイールの鋳造の主要な技術であり、機械的特性、高い生産性、費用対効果、および設計要求の間で優れた妥協点を提供します。 既存研究の現状: 過去の研究では、アルミニウム合金の衝撃特性が調査されてきました。Liら(2004)は、計装化衝撃試験を使用して、A319合金における合金元素と熱処理の効果を分析しました。Parayら(2000)は、Al-Si鋳造合金の吸収エネルギーを評価しました。Srivastavaら(2006)は、鋳造アルミニウム合金におけるノッチが衝撃値に及ぼす影響を示しました。Muraliら(1992)は、AlSi7Mg0.3合金中のマグネシウム含有量を評価し、Shivkumarら(1994)は、A356-T6合金中のストロンチウム改質と凝固速度を研究しました。Zhangら(2002)は、鋳造アルミニウム部品の降伏強度と延性に対するT6熱処理の利点を特定し、Cáceresら(1995)およびWangとCáceres(1998)は、亀裂核生成と伝播における粒子間間隔の役割を観察しました。CáceresとSelling(1996)は、鋳造欠陥が機械的特性に及ぼす影響を定量化しました。 研究の必要性: T6熱処理の利点は認識されていますが、追加のコストと時間が相当かかります。異なる形状とテンパーを持つLPDC A356合金ホイールの衝撃特性、微細組織、および鋳造欠陥の影響を考慮した研究が必要です。LPDCプロセス中の微細組織および欠陥形成を予測するための数値シミュレーションも必要です。 4. 研究目的と研究課題: 研究目的: 本研究の目的は、計装化シャルピー衝撃試験によって、異なる形状とテンパーを持つA356 17インチホイールから採取したKVサブサイズシャルピー試験片の衝撃特性を調査し、破壊中の個々のエネルギー部分に関する考察を含むことです。 主要な研究課題: 研究仮説: 本論文では、研究仮説を明示的に述べていません。しかし、研究目的と課題に基づいて、暗黙の仮説は次のとおりです。 5. 研究方法 研究デザイン: 本研究では、低圧ダイカストで製造されたA356合金ホイールの衝撃挙動を調査するために、実験的および数値シミュレーションアプローチを採用しました。計装化シャルピー衝撃試験は、異なるテンパーおよび形状を持つホイールのKVサブサイズ試験片に対して実施されました。微細組織分析、気孔率測定、X線検査、破断面解析、および数値シミュレーションを実施して、プロセス、微細組織、欠陥、および衝撃特性の間の相関関係を分析しました。 データ収集方法: 分析方法: 研究対象と範囲: 研究対象は、低圧ダイカスト(LPDC)で製造された3つのA356アルミニウム合金製17インチ自動車ホイールでした。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析:

Read More

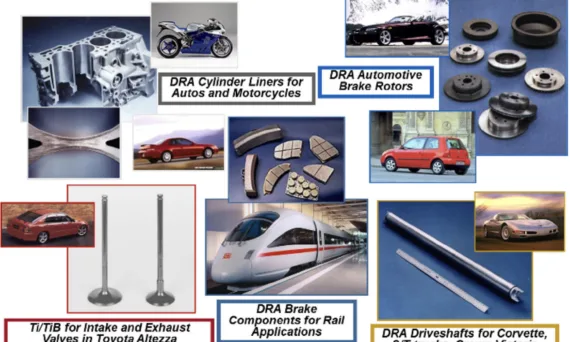

user 03/06/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , Aluminum Casting , CAD , Casting Technique , Die casting , High pressure die casting , Microstructure , Semisolid slurries 本論文概要は、Springer社から出版された「50 Years of Foundry-Produced Metal Matrix Composites and Future Opportunities」に基づいて作成されました。 1. 概要: 2. 抄録または序論 本論文は、1969年のAFS論文「溶融金属注入によるアルミニウム鋳物中の黒鉛粒子分散 (Dispersion of Graphite Particles in Aluminum Castings through Injection of the Melt)」の金 Jubilee 論文であり、過去50年間の鋳造金属基複合材料 (MMC) の進歩を包括的にレビューしています。本論文では、自動車、鉄道、宇宙、コンピュータハードウェア、レクリエーション機器などの分野におけるMMC部品の特性の動機と現在の使用状況、主要メーカーを含むMMC産業の現状と生産量を明らかにしています。また、アルミニウム-黒鉛、アルミニウム-炭化ケイ素、アルミニウム-アルミナ、アルミニウム-フライアッシュ複合材料などの特定の鋳造MMCについて詳細に説明しています。さらに、鋳造生産ナノ複合材料、機能傾斜材料、シンタクチックフォーム (syntactic foams)、自己修復および自己潤滑複合材料を含む、鋳造MMCの現在および将来の動向を探求しています。Al-黒鉛およびAl-黒鉛-SiC複合材料を利用した、コンプレッサー、ピストン、ロータリーエンジン用の軽量自己潤滑シリンダーライナー製造における最近の進歩についても議論しています。結論として、本論文は将来の鋳造生産MMCの見通しを提示しています。 3. 研究背景: 研究テーマの背景: 軽量、高性能、リサイクル可能な材料に対する需要がすべての用途で高まるにつれて、金属基複合材料 (MMC) は重要なエンジニアリング材料として位置づけられています。MMCは、金属マトリックスを基本として2つ以上の材料を統合することにより、従来の材料に代わる優れたソリューションを提供します。MMCは、航空宇宙、自動車、防衛産業において、すでにいくつかの従来の材料に取って代わって使用されています。一般に、金属基複合材料は、金属合金マトリックス中に連続または不連続な繊維、ウィスカー (whiskers)、または微粒子を分散させて構成されています。これらの強化材は、モノリシック合金では達成できない強化された特性を複合材料に付与する上で重要な役割を果たします。 既存研究の現状: Global MMC Market Report 2019によると、MMC生産部門は着実に線形成長を遂げています。MMC生産量は2012年以降、500万キログラムから700万キログラムに増加し、収益は2億2880万米ドルから4億米ドルに増加しました(図1)。2004年には350万キログラムのMMCが使用され、この数値は年間6%を超える成長率で増加し続けています。MMCに関する論文発表数も、図2に示すように指数関数的に増加しています。鋳造金属基複合材料は、鋳造業界で広く製造されています。Al-Si合金は、相図(図3a)に従ってアルミニウム中のシリコン液体溶液の凝固によって生成される インシチュ (in situ) 複合材料の例です。黒鉛球状黒鉛がフェライトマトリックス中に分散したダクタイル鋳鉄(図3b)は、別の一般的な鋳造複合材料です。本論文は、相図制限複合材料とは対照的に、合成生産複合材料に焦点を当てています。 研究の必要性: Al-Si合金やダクタイル鋳鉄などの相図制限複合材料は、構成相の達成可能な体積パーセントに固有の制限があり、相図によって規定される狭い組成範囲に限定されます。これらの材料における強化材の形態および空間配置は、合成生産複合材料ほど自由に変化させることができません。本論文の主な焦点である合成生産複合材料は、化学組成、形状、体積パーセント、および第二相強化材の分布を操作する柔軟性を提供し、相図制限複合材料に内在する制限を克服します。 4. 研究目的と研究課題: 研究目的:

Read More

user 03/06/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Efficiency , High pressure die casting , Mechanical Property , Microstructure , STEP , 자동차 산업 論文要約: この論文要約は、[‘Journal of the Korea Foundry Society’ によって発行された「自動車構造部品用As-Cast状態における高延性新ダイカスト合金」]論文に基づいて作成されました。 1. 概要: 2. 概要または序論 自動車分野において、地球温暖化の原因である二酸化炭素排出量削減のための燃費改善は、持続的な課題である。そのための主要な手段の一つとして、鋼材からアルミニウム材への代替による車体軽量化が進められている[1,2]。近年、真空ダイカストをはじめとする各種高品質ダイカスト技術[3]、および高強度・高延性を発揮する高品質ダイカスト合金の実用化によって、大型ダイカスト部品が乗用車車体の構造部品として採用されている[4,5]。高品質ダイカスト合金としては、Al-Si-Mg系合金が主に用いられている。Al-Si-Mg系ダイカスト合金は、マグネシウム含有量の調整と熱処理によって広範囲の機械的特性を得ることができ、これまで多様な車体構造部品の要求性能に対応してきた[6]。 しかし、高品質ダイカスト合金が自動車車体部品として広く応用されるに伴い、この合金における既存の課題と新たな要求が顕在化している。例えば、前述のAl-Si-Mg系ダイカスト合金は、車体構造部品の必須条件である10%以上の伸びを得るためには、鋳造後に溶体化処理を含む熱処理が必要であり、熱処理変形の矯正などの追加作業を伴うため、生産工程上の大きな問題となっている。そのため、熱処理なしで高延性を発揮できる合金が業界から求められている。また、近年のエンジンの高出力化、ディーゼルエンジンの採用により、エンジンからの放熱による温度上昇に起因して、Al-Si-Mgダイカスト合金製品の機械的特性が長期間の使用中に変化することが問題点として指摘されている。さらに、車体組立工程においては、異種材料との接合を含む接合技術の開発が求められている。 このような自動車業界からの新たな要求と、エンジンからの放熱による加熱環境を背景に、本研究では、経年変化硬化を起こさず、溶体化処理なし、すなわち鋳造したまま(as-cast)の状態で非常に高い伸びが得られ、かつ鋳造性に優れたダイカスト合金の開発を目指した。また、異種材料との接合を可能にする接合技術として、セルフピアスリベット接合の可能性を検討した。 3. 研究背景: 研究テーマの背景: 自動車業界は、地球温暖化問題により、燃費向上とCO2排出量削減に対する継続的な圧力を受けている。車両の軽量化、特に鋼製部品からアルミニウム合金への置き換えは、これらの目標を達成するための重要な戦略である[1,2]。 既存研究の現状: Al-Si-Mg合金は、自動車構造部品における高品質ダイカスト用の確立された材料である[4,5,6]。しかし、これらの合金は通常、構造的完全性の要求条件である高い延性(10%を超える伸び)を得るために溶体化処理を必要とする。この熱処理工程は、製造プロセスに複雑さ、コスト、および潜在的な変形の問題を追加する。さらに、エンジンルーム内の動作環境は、これらの合金を高温にさらし、Al-Si-Mg系の経年劣化による長期的な物性低下に対する懸念を引き起こしている。 研究の必要性: 現在のAl-Si-Mgダイカスト合金の限界に対処するために、以下のような特徴を備えた新しい合金が強く求められている。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、以下の特性を示す自動車構造部品用の新しいダイカスト合金を開発することである。 さらに、本研究は、新開発された合金へのセルフピアスリベット(SPR)接合の適用可能性を調査することを目的とする。 主要な研究課題: 研究目的を達成するために、以下の主要な調査を実施した。 研究仮説: 5. 研究方法: 研究デザイン: 本研究では、合金開発と特性評価に焦点を当てた実験計画法を採用した。この研究では、組成変化とプロセスパラメータがAl-Si-Mgダイカスト合金の機械的特性と微細組織に及ぼす影響を系統的に調査した。 データ収集方法: 分析方法: 収集されたデータは、比較分析法を用いて分析した。機械的特性データ(耐力、伸び)を、異なる合金組成、経年変化条件、およびダイカスト厚さ間で比較して、これらの変数の影響を決定した。微細組織観察結果を機械的特性データと関連付けて、合金性能に影響を与える根本的なメカニズムを理解した。鋳造性は、実用的なダイカスト部品の機械的特性の均一性と鋳造欠陥の欠如に基づいて評価した。SPR接合の成功は、欠陥の目視検査と接合部の健全性に基づいて評価した。 研究対象と範囲: 本研究は、以下の系統的な変化を加えた実験的なAl-Si-Mgベースのダイカスト合金に焦点を当てた。 6. 主な研究成果: 主要な研究成果: 提示されたデータの分析: 図のリスト: 7. 結論: 主な研究成果の要約: 本研究では、自動車構造部品用の新しい高延性ダイカスト合金の開発に成功した。この合金の主な特徴は以下のとおりである。 研究の学術的意義: 本研究は、戦略的な組成設計を通じて高延性as-castアルミニウム合金の開発の可能性を実証することにより、ダイカスト冶金学の分野に貢献する。本研究は、以下の事項に関する貴重な洞察を提供する。 実用的な意義: 開発されたダイカスト合金は、自動車産業に大きな実用的な利点を提供する。 研究の限界と今後の研究分野: 本研究は有望な新合金の開発に成功したが、いくつかの限界と今後の研究分野が存在する。

Read More

![Fig. 1. Lean Manufacturing pillars [1]](https://castman.co.kr/wp-content/uploads/image-732-556x342.webp)