user 03/14/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , CAD , Die casting , Die Casting Congress , High pressure die casting , High pressure die casting (HPDC) , Mechanical Property , Microstructure , 자동차 산업 この紹介記事は、[MS&T19®]によって発行された論文[“Development of High Ductility Al-Zn-Mg Casting Alloys for Automotive Structural Components”]の研究内容を紹介するものです。 1. 概要: 2. 概要 / はじめに 本研究論文は、自動車業界における軽量化の要求の高まりに応えるため、自動車構造部品向けに設計された新規Al-Zn-Mg合金の開発について述べています。この研究は、鉄鋼部品の代替および内燃機関自動車の燃料効率向上、電気自動車の航続距離延長に不可欠な、高い伸び (EL~10%) と適度な降伏強度 (YS~130-200 MPa) を必要とする合金に焦点を当てています。本研究では、高伸びバリアントであるNemalloy HE700を紹介し、その引張特性を、鋳造まま (F焼戻し) および溶体化熱処理 (T4焼戻し) 条件下で、Nemalloy HS700/701および既存の構造用ダイカスト合金であるSilafont-36およびMercaloy 367と比較しています。 導入部では、自動車のパワートレイン部品および構造部品におけるアルミニウム合金の利用拡大を強調し、構造部品に対する厳しい衝突安全仕様が、高い伸びと降伏強度を兼ね備えた合金を必要としていることを強調しています。現在使用されているMercaloy 367、Silafont 36、Castasil 37などの合金は、HPDCで使用されているものの、ダイソルダーの感受性や、所望の機械的特性を得るための熱処理の必要性などの制約があります。本論文では、強度を向上させたNemalloy HS700およびHS701の開発を紹介していますが、さらなる伸びの向上が必要であり、その結果、特定の用途において熱処理を不要とする、鋳造まま条件で高い伸びを達成するように設計されたNemalloy HE700の開発に至りました。 3. 研究背景: 研究トピックの背景: 自動車業界は、内燃機関自動車の燃料効率を向上させ、バッテリー式電気自動車 (BEV) の航続距離を延長するために、軽量化にますます注力しています。アルミニウム合金は、その優れた強度対重量比、剛性、延性、およびリサイクル性により、自動車構造部品の有望な材料として認識されています。アルミニウム合金はすでにパワートレイン部品に使用されていますが、構造部品および車体骨格部品 (例: ショックタワー、縦通部材、サイドインパクトビーム) や、バッテリートレイなどの電気自動車部品への応用が拡大しています。これらの構造部品は、厳しい衝突安全仕様を満たす合金を必要とし、高い伸び (EL~10%) と比較的高い降伏強度 (YS ~130-200 MPa) の組み合わせが求められます。 既存研究の現状: 現在の鋳造アルミニウム構造部品は、主に高圧ダイカスト (HPDC) プロセスで製造されたMercaloy

Read More

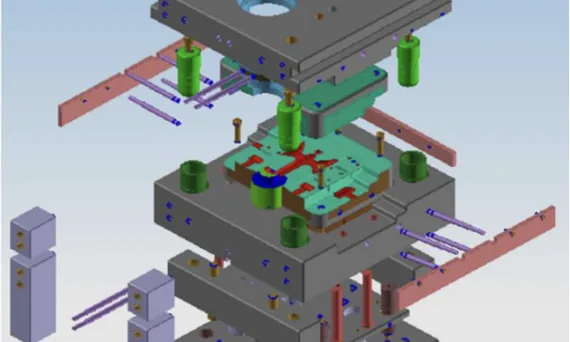

user 03/14/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloys , CAD , CFD , Computational fluid dynamics (CFD) , Die casting , Die casting Design , High pressure die casting , High pressure die casting (HPDC) , Permanent mold casting , Sand casting , 금형 この紹介記事は、[Journal Publication of International Research for Engineering and Management (JOIREM)]によって発行された論文[“単一キャビティ圧力ダイカスト金型の設計:自動車部品用アルミニウム合金(AlSi-12)のCADツールとHPDC技術による製造”]の研究内容を紹介するものです。 1. 概要: 2. 概要 / はじめに 概要「製造業者は、高圧ダイカスト技術で説明される製造プロセスを使用して、金属部品のシャープで明確なテクスチャまたは滑らかな表面を作成できます。この技術のメカニズムは、溶融金属を27〜45 m/sの速度で再利用可能な金属ダイに強制的に注入します。製造業者は、部品を製造するために選択された金属の種類に基づいて、ホットチャンバー法またはコールドチャンバー法を使用して金属をダイに注入します。設計者は、経済的に成功する鋳物を製造するために、多数の製造性関連の要素をダイの設計に組み込む必要があります。この全体的な設計目標を達成するために、ダイは溶融金属で完全に満たされ、溶融金属の迅速かつ一貫した凝固、部品は損傷することなくダイから容易に排出され、部品は最小限のダイ構造とダイメンテナンスの困難さを必要とし、部品は顧客の公差要件を満たします。部品製造の適切な見積もりは、入札調達と製造リードタイムの短縮に不可欠です。このプロジェクトでは、単一キャビティ圧力ダイカスト金型の製造における設計上の考慮事項について簡単に紹介します。PDCツールの見積もりから出荷までのプロセスフローについて説明します。UNIGRAPHICS NXソフトウェアは、設計で行われる作業に使用されます。」 はじめに本稿では、単一キャビティ圧力ダイカスト金型の設計と製造に関する考察を詳述し、アルミニウム合金(AlSi-12)製の自動車部品製造への応用を強調しています。金属金型に加圧溶融金属を射出成形するダイカストは、重力に依存する永久金型鋳造とは対照的に、高速金属流動により複雑な形状を製造できる能力が強調されています。プロセスには、金型の閉鎖とロック、プランジャーまたはポンプによる溶融金属の供給、および完全な金型充填とベントからの空気排出を確実にするための制御された射出速度が含まれます。凝固中は圧力が維持され、その後、金型が開かれ、鋳物が排出されます。サイクル的な金型洗浄と潤滑はプロセスに不可欠です。圧力ダイカスト(PDC)ツールの見積もりから出荷までの設計プロセスは、UNIGRAPHICS NXソフトウェアによって促進されます。 3. 研究背景: 研究トピックの背景: 本研究は、特に複雑な形状を必要とする部品の大量生産における高圧ダイカスト(HPDC)の重要な役割に取り組んでいます。従来の砂型鋳造は大量生産には非効率的であると見なされ、HPDCのようなプロセスが必要となります。HPDCの金型設計は、最適な設計構成を得るために金型レイアウトと流れシミュレーションを最適化するために、CADとCAEの専門知識を必要とする、重要かつ複雑なタスクとして特定されています。 既存研究の現状: 既存の製造プロセス(永久金型鋳造など)はダイカストと比較され、圧力によって誘導される高速金属流動による複雑な形状の製造におけるダイカストの利点が強調されています。本稿では、特定の用途向けの設計プロセスを最適化することに焦点を当てながら、ダイカスト技術の確立された性質を暗黙のうちに認めています。 研究の必要性: 本研究は、ダイカストの効率的かつ経済的な生産の必要性に動機付けられています。成功する鋳物を実現するために、金型設計における製造性関連の要素を考慮することの重要性を強調しています。適切な設計により、完全な金型充填、迅速かつ一貫した凝固、容易な部品排出、最小限の金型構造とメンテナンス、および顧客の公差要件の遵守が保証されます。正確な製造見積もりは、費用対効果の高い入札調達と製造リードタイムの短縮に不可欠です。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は以下のとおりです。 主な研究課題: 本研究は、単一キャビティ圧力ダイカスト金型設計に関連する主要な課題に取り組むことを目的としており、以下が含まれます。 5. 研究方法 研究デザイン: 本研究では、単一キャビティ圧力ダイカスト金型の設計と製造プロセスに焦点を当てた設計ベースのアプローチを採用しています。UNIGRAPHICS NXソフトウェアを使用したCADモデリングを統合し、自動車部品(カバーCJ 145 mm LEFT & RIGHT)用の金型を設計します。設計プロセスは、部品仕様の理解からプロセス検証まで、構造化されたアプローチに従います。 データ収集方法: データ収集は設計プロセスに暗黙的に含まれており、主に部品仕様(「部品名:カバーCJ 145 mm LEFT & RIGHT」、「129500 & 129520」)、材料選択(「材料:アルミニウム合金」)、および運用パラメータ(「作業指示番号:1023005」、「顧客名:Akar Industries

Read More

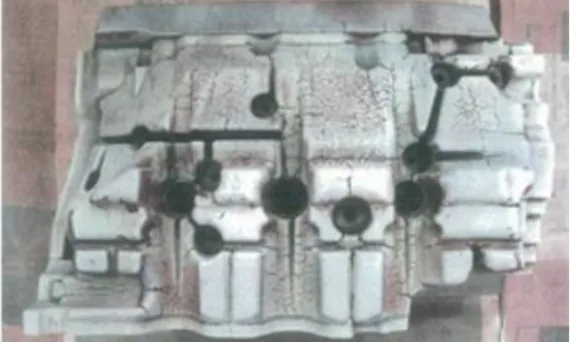

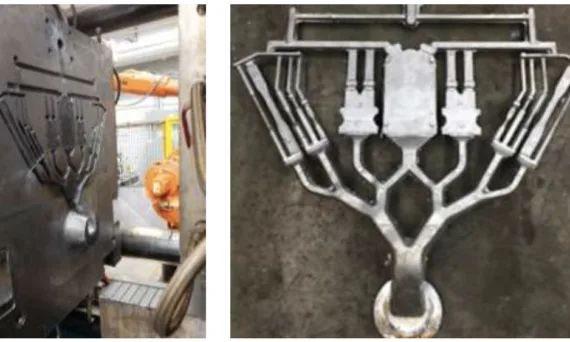

1. 概要: 2. 研究背景: 1975年に制定されたCAFE(Corporate Average Fleet Economy)規制により、北米の乗用車と小型トラックの平均燃費の向上義務が課せられました。燃費目標は1978年から1985年にかけて初期の増加が求められましたが、2011年までは大きな燃費向上要求はありませんでした。現在、乗用車と小型トラックの燃費要件は2025年まで継続的に増加しており、主にパワートレイン技術の進歩と車両の軽量化によって達成されています。軽量化は、部品やシステム設計のCAE(Computer-aided engineering)最適化、軽量材料の実装、部品統合など、さまざまな方法で達成できます。 これにより、エンジンブロックやトランスミッションの小型化、制動要件の軽減につながり、二次的または複合的な軽量化効果が生じます。自動車用途のマグネシウムダイカスト部品は、一般的に上記の3つの軽量化手法を用いています。比較的低い密度、設計の柔軟性、流動性により、大幅な部品統合が可能になります。従来は、インストルメントパネルフレーム、シートフレーム、ステアリングアーマチュア、トランスファーケース用途に使用されてきました。2015年時点では、北米車両の平均マグネシウム含有量は約5kgでしたが、2025年までに3倍になると予想されています。 本研究では、複数の論文で調査され、一部の事例では生産車両に導入されている、閉鎖構造物用途におけるマグネシウムダイカストの最近の研究をレビューします。 3. 研究目的と研究質問: 4. 研究方法: 5. 主要な研究結果: マグネシウムダイカストは、閉鎖構造物用途において最大50%の重量削減と部品数の削減をもたらしました。2017年型クライスラー・パシフィカのリフトゲート内側構造物へのマグネシウムダイカストの適用は、前世代の9個の部品を置き換え、リフトゲートアセンブリの重量を約50%削減しました。他の生産事例としては、2004年型アストンマーティンDB9のマグネシウム製サイドドアインナー(約43%の重量削減)、2010年型リンカーンMKTのマグネシウム製リアリフトゲートインナー(約40%の重量削減)、2009年型メルセデス・ベンツEクラスTモデル、2017年型アストンマーティン・ヴァンキッシュS、2006年型メルセデス・ベンツCLクラスクーペ、そして2018年型ジープ・ラングラーのマグネシウム製スイングゲートダイカストインナーなどがあります。 ロータスエンジニアリングの研究では、2009年型トヨタ・ヴェンザのサイドドアとリフトゲートインナーに26kg以上のマグネシウムを使用し、41%の重量削減を達成しました。ゼネラルモーターズのDOE(Department of Energy)支援プロジェクトでは、統合型ダイカストマグネシウム製ドアインナーを開発し、部品数を削減し、約50%の重量削減を実現しました。 マグネシウム製閉鎖構造物の設計には、腐食防止、締結、組立戦略などの設計上の課題があり、CAE最適化、厚さの変化、リブパターンなどの設計戦略が用いられています。マグネシウムダイカストの製造と組立には、接着剤結合、ヘムフランジジョイント設計、表面処理とコーティングが含まれます。 図表リスト: 6. 結論と考察: 本研究は、閉鎖構造物用途におけるマグネシウムダイカストの重量削減の可能性と性能特性を要約しています。マグネシウムダイカストは、剛性、衝突安全性、製造性に関する設計上の課題に対する解決策を提供しており、剛性、衝突性能、製造性のための設計、ダイカストマグネシウムインナーをBIWに統合するための組立工程の設計、コーティングシステムの設計、そしてガルバニック腐食対策のための戦略を含んでいます。マグネシウムダイカストは、車両の軽量化による将来のCAFE要件達成に役立ちます。しかし、ガルバニック腐食問題の解決策に関する更なる研究が必要です。 7. 今後の研究: 8. 参考文献: (論文中に記載されている参考文献リスト[1]~[20]) 著作権: この要約は、J.P. Weilerの論文「A review of magnesium die-castings for closure applications」に基づいて作成されました。 論文出典: https://doi.org/10.1016/j.jma.2019.02.005 この要約は上記の論文に基づいて要約されており、無断で商業目的で使用することは禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

user 03/13/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , ANOVA , Applications , CAD , Casting Technique , Die casting , Efficiency , Sand casting , STEP , 금형 本紹介記事は、[Special Casting & Nonferrous Alloys]誌に掲載された論文「Manufacturing of Thin-walled Impeller Based on Optimization of Sand Mold 3D Printing Forming Process」の研究内容を紹介するものです。 1. 概要: 2. 概要 / はじめに 本研究では、砂型3Dプリント成形プロセスを最適化するためにBox-Behnken応答曲面法を採用しました。引張強度とガス発生量を性能応答として、樹脂インクジェット量、硬化剤添加量、およびプリント層厚さの水平範囲を決定することに焦点を当てました。数値シミュレーションを用いて最適なプロセスパラメータの組み合わせを特定し、その後、薄肉インペラーの試作を低圧鋳造プロセスを用いて検証しました。その結果、樹脂インクジェット量が1.44%、硬化剤添加量が0.21%、プリント層厚さが0.30 mmの場合、プリントされた砂型は2.15 MPaの引張強度と8.92 mL/gのガス発生量を示し、予測値とほぼ一致することが示されました。これらの最適化された条件下では、インペラー鋳物は完全で明確な形状を示し、要求される技術仕様を満たしました。本研究は、高強度、低ガス発生量、および材料消費量の削減を達成するために3Dプリント砂型成形プロセスを最適化することにより、同様の製品の製造に貴重な参考資料を提供することを目的としています。 3. 研究背景: 研究トピックの背景: 砂型3Dプリント技術の鋳造分野での応用が拡大するにつれて、鋳物の設計概念は従来の造型技術の制約を受けなくなり、特に航空宇宙、自動車、造船などの産業において、より複雑、薄肉、軽量、高精度な鋳物設計へと進化しています[1-3]。これにより、高品質の部品成形を保証するために、優れた技術的性能を備えた3Dプリント鋳造砂型が必要となっています。従来の方法では、添加剤と生砂を混合・攪拌し、一定の強度の砂型を形成し、それを鋳型箱に入れ、手作業または機械的に砂型を突き固めて造型を完了していました。対照的に、砂型3Dプリントは、粉末ベースの離散堆積とマイクロドロップレット噴射の原理に基づいています[4]。 既存研究の現状: 既存の最適化手法は、多くの場合、単一変数アプローチを使用しており、パラメータ間の相互作用効果を捉えられていません。この制約から、多変量統計技術、特に応答曲面法(RSM)の採用が進んでいます。先行研究では、鋳造プロセス最適化におけるRSMの有効性が実証されています。例えば、Li Ningら[8]は、アルミニウム合金ホイールの低圧鋳造パラメータを最適化するためにRSMを使用し、鋳型寿命と鋳造効率を考慮しました。Wang Yanfengら[9]は、Box-Behnken RSMと数値シミュレーションを用いてA357アルミニウム合金の金型鋳造を最適化しました。Zhan Quan Quanら[10]は、引張強度を最大化するために、3Dプリントフラン樹脂砂の最適パラメータを決定するためにRSMを使用しました。 研究の必要性: バインダーと硬化剤の含有量を増やすと、3Dプリント砂型の強度は向上しますが、ガス発生量も増加し、成形精度が低下する可能性があります[5]。さらに、材料消費量の増加は、印刷コストを上昇させます。逆に、砂敷きプロセスの層厚さを調整すると、印刷効率と鋳型強度の両方に影響を与えます[6]。層を薄くすると印刷時間が長くなり、層を厚くすると粒子間の結合力が弱まる可能性があります。したがって、性能、材料使用量、およびコスト効率のバランスを取るためには、3Dプリントプロセスを最適化することが重要です。 4. 研究目的と研究課題: 研究目的: 本研究は、応答曲面法(RSM)を用いて3Dプリント砂型の成形プロセスを最適化することを目的としています。目標は、薄肉インペラー鋳物用の高引張強度、低ガス発生量、および材料消費量の削減を達成するために、樹脂インクジェット量、硬化剤添加量、およびプリント層厚さの最適な組み合わせを特定することです。この研究はまた、インペラー試作品の低圧鋳造を通じて最適化されたプロセスを検証し、同様の用途への参考資料を提供することを目指しています。 主要な研究課題: 5. 研究方法 研究計画: 本研究では、3Dプリントプロセスを最適化するために、応答曲面法(RSM)内のBox-Behnken計画(BBD)アプローチを採用しました。樹脂インクジェット量(A)、硬化剤添加量(B)、およびプリント層厚さ(C)を独立変数として、3因子3水準の実験計画を利用しました。引張強度とガス発生量を応答変数として選択しました。 データ収集方法: BBDマトリックス(論文中の表5)に従ってパラメータを変化させながら、ExOne S-Max Pro 3Dプリンターを使用して「8」の字型の試験片を印刷しました。原材料はシリカ砂、バインダーは3Dプリントフラン樹脂、硬化剤は3Dプリント硬化剤でした(仕様は表1〜3を参照)。

Read More

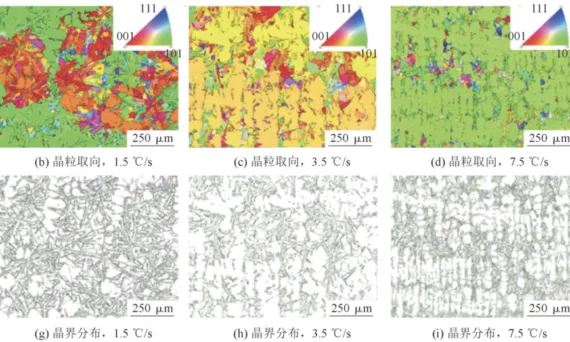

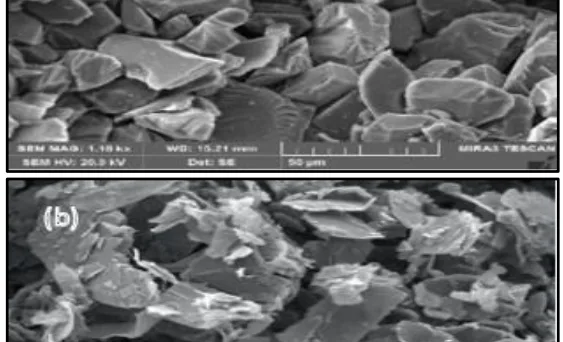

user 03/13/2025 Aluminium-J , automotive-J , Technical Data-J ADC12 , aluminum alloy , aluminum alloys , Aluminum Die casting , Applications , CAD , Die casting , Electric vehicles , Microstructure , secondary dendrite arm spacing 本紹介記事は、[Special Casting & Nonferrous Alloys]によって発行された論文「冷却速度がADC12合金の凝固組織と性能に及ぼす影響」の研究内容を紹介するものです。本紹介内容は[Special Casting & Nonferrous Alloys]から発行された [“冷却速度がADC12合金の凝固組織と性能に及ぼす影響”] の研究内容です。 1. 概要: 2. 概要 / はじめに 概要:指向性凝固実験により、冷却速度がADC12アルミニウム合金の凝固組織の進化と機械的特性に及ぼす影響を調査した。結果は、冷却速度が増加するにつれて、ADC12アルミニウム合金のデンドライト間隔が減少傾向を示し、結晶粒の方位が揃う傾向があることを示している。冷却速度が1.5℃/s以上の場合、減少傾向は著しく鈍化する。冷却速度が15.5℃/sの場合、横断面および縦断面のデンドライトアーム間距離はそれぞれ18.28μmおよび18.14μmである。結晶粒の微細化は合金の機械的特性と硬度の向上に役立ち、ADC12アルミニウム合金の引張強度、伸び、および微小硬度(HV)はそれぞれ280.89MPa、1.76%、および98.35HVに達する。SEMの結果は、デンドライト間隔が減少するにつれて、ADC12アルミニウム合金の破断面が脆性破壊から延性/脆性混合破壊に変化し、破断面上のディンプルの量が増加することを示している。 3. 研究背景: 研究テーマの背景: 中国は「ダブルカーボン」戦略目標の実現と戦略的新興産業としての新エネルギー自動車の開発を重要な手段と位置づけており、「第14次五カ年計画」においても戦略的新興産業の一つとして位置づけている。ハイブリッド電気自動車は、純粋な電気自動車の走行距離不安や航続距離の課題を効果的に緩和することができ、新エネルギー自動車開発の重点でもある。DHT(Dedicated Hybrid Transmissions)ハイブリッド専用トランスミッション(以下、DHT変速機と称する)は、ハイブリッド自動車の内燃機関と電動機の関与の程度と方式を正確に制御でき、ハイブリッド自動車開発の重要な技術の一つと見なされている。実際の生産プロセスにおいて、DHT変速機アルミニウム合金ハウジングはサイズが大きく、その後の熱処理プロセス中に変形しやすいため、熱処理による強化は行われず、現在ではADC12鋳造アルミニウム合金を直接鋳造することが多い。また、DHTハウジングは厚みが均一でなく、部位によって冷却速度が異なるため、部位によって機械的特性に大きな差が生じる。研究によると、デンドライト間隔はアルミニウム合金鋳物の機械的特性に影響を与える重要な要因の一つであり、主に冷却速度の影響を受ける。一般的に、冷却速度が大きいほど、鋳物のデンドライトアーム間隔は小さくなり、材料の機械的特性は向上する[1-5]。 既存研究の現状: 既存の研究では、単結晶高温合金やDZ22高温合金において、冷却速度の増加に伴い、デンドライト間隔が減少し、凝固組織がより緻密になることが示されている[9, 10]。しかし、アルミニウム合金ADC12の冷却速度と性能の関係に関する研究報告は少ない。 研究の必要性: アルミニウム合金ADC12の冷却速度と性能の関係に関する研究報告は少ない現状である。したがって、本研究は、指向性凝固実験を通じて、冷却速度がADC12合金の凝固組織の進化と力学特性に及ぼす影響を調査することを目的とする。本研究は、アルミニウム合金の製造プロセスの最適化のための参考となる情報を提供することを目的としている。 4. 研究目的と研究課題: 研究目的: 本研究の目的は、指向性凝固実験を通じて、冷却速度がADC12合金の凝固組織の進化と機械的特性に及ぼす影響を調査し、アルミニウム合金の製造プロセスの最適化のための基礎を提供することである。 主要研究課題: 本研究は、以下の点に焦点を当てる。 5. 研究方法 研究デザイン: DHTハウジングの部位によって異なる冷却速度をシミュレーションするために、指向性凝固実験を実施した。AnyCastingソフトウェアによるDHT鋳造シミュレーションに基づき、5つの冷却速度(0.5℃/s、1.5℃/s、3.5℃/s、7.5℃/s、15.5℃/s)を選択した。 データ収集方法: 分析方法: 研究対象と範囲: 研究対象は市販のADC12アルミニウム合金とした。研究範囲は、この合金の凝固組織と機械的特性に対する5つの異なる冷却速度(0.5℃/s、1.5℃/s、3.5℃/s、7.5℃/s、15.5℃/s)の影響を調査することとした。 6. 主な研究成果: 主要研究成果: 提示されたデータの分析: 図のリスト: 7. 結論: 主な知見の要約: 本研究は、ADC12アルミニウム合金の指向性凝固において冷却速度を増加させると、微細組織が微細化され、デンドライト間隔が減少し、機械的特性が向上することを明らかにした。特に、冷却速度を15.5℃/sまで増加させると、結晶粒の顕著な微細化、引張強度、伸び、硬度の向上、および破壊モードの脆性から延性/脆性混合への変化がもたらされた。 研究の学術的意義: 本研究は、冷却速度、凝固組織、およびADC12アルミニウム合金の機械的特性の間の関係に関する定量的なデータを提供する。これは、さまざまな冷却条件下でのADC12合金の凝固挙動のより深い理解に貢献し、冷却速度とデンドライト間隔の間の理論的関係を検証するものである。 実用的な意義:

Read More

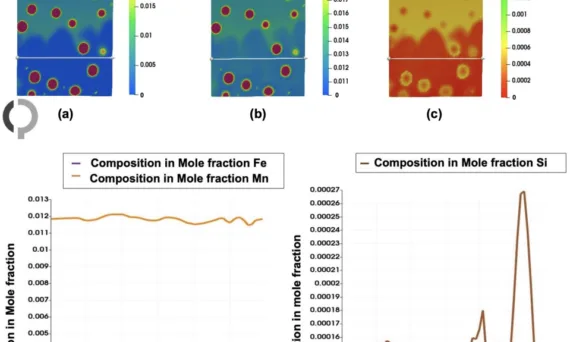

user 03/13/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , Alloying elements , aluminum alloy , aluminum alloys , CAD , Die casting , Microstructure , Review , STEP , Thin films , 금형 本紹介内容は[MDPI]が発行した[“Phase Field Simulation of Al–Fe–Mn–Si Quaternary Eutectic Solidification”]の研究内容です。 1. 概要: 2. 概要 / 導入 本研究では、多成分系における共晶平衡相を3次元マルチフェーズフィールドシミュレーションによって調査します。方向凝固プロセスを強調し、金属間化合物相Al13Fe4、ラメラ構造(FCC-A1)、および特定の温度で凝固された液体からの四元相ベータ-AlMnSiの成長ダイナミクスを検証します。4相反応L → Al13Fe4 + FCC-A1 + ベータ-AlMnSiによって記述される共晶変態を解析し、微細組織選択マップを作成します。このマップは、安定な成長モードと初期系組成およびラメラ間隔を関連付けます。結果は、合金元素の偏析挙動と変態速度論への影響に関する詳細な洞察を提供し、複雑な合金系における共晶微細組織の進化の理解を深めます。 3. 研究背景: 研究トピックの背景: アルミニウム合金は、優れた機械的特性と持続可能性の潜在力により、自動車、航空宇宙、輸送産業で広く利用されています。環境持続可能性に対する世界的な重視の高まりとアルミニウム合金の需要の増加は、リサイクルアルミニウム合金を組み込むことで効果的に対処できます。このアプローチは、生産コストを削減するだけでなく、エネルギー消費も削減します。一般的に使用されるアルミニウム合金の中でも、3000系は軽量性、高い機械的強度、優れた成形性[1]で注目されています。Fe、Mn、Siなどの主要な合金元素は、これらの特性を向上させる上で重要な役割を果たします。Feはダイカスト中の金型焼き付きを防止し[2]、Siは液相流動性を向上させ[3,4]、Mnは金属間化合物を安定化させ[5,6]、それによって機械的特性を向上させます。しかし、これらの元素の適切な組成を選択することは重要であり、重量分率を超えると脆い金属間化合物[7]の形成につながり、機械的性能に悪影響を与える可能性があります。したがって、相形成の有効な制御は、設計および製造中のアルミニウム合金の機械的特性を最適化するために不可欠です[8-11]。 既存研究の現状: 多成分合金の広大な組成空間を探求するために、凝固および平衡条件下での相挙動を予測するために計算手法が用いられています。熱力学モデルは、アルミニウム合金を設計するための貴重なツールです[12,13]。CALPHADアプローチは、アルミニウム合金の材料設計およびプロセス最適化に広く使用されています[1,14]。CALPHAD法の強みは、多成分系における熱力学的挙動を予測するために自己整合性のあるパラメータを使用できることにあります[8,15]。フェーズフィールドモデリングは、凝固[16]、偏析[17-19]、粒成長[20]などの複雑な系をシミュレートする別の計算アプローチであり、熱力学的に基礎付けられた偏微分方程式[21]を使用します。熱処理中の析出物の形態、サイズ、体積分率、および空間分布の変化を正確に予測することは、析出硬化効果を理解するために重要です。Al2Cu析出物のようなメソスケールシミュレーションは、これらのプロセスへの洞察を提供します[22]。フェーズフィールド法、特に拡散界面アプローチを用いたものは、明示的な界面追跡の必要性をなくすことでモデリングを簡素化します[21]。熱力学モデルによるアルミニウム合金の理解と設計は、数値シミュレーションによって強化されます。これらのモデルにより、微細組織の進化に影響を与えるさまざまな要因の分析が可能になります[22-27]。しかし、アルミニウム合金における明確な四元相の証拠は限られています。例えば、α-AlMnSi相は四元系に大きく広がり、三元系Al-Fe-Si系に近づいていますが、Al-Fe-Mn-Si系のアルミニウムリッチコーナーには安定な四元相は存在しません[28]。計算熱力学とマルチフェーズフィールドモデルを組み合わせることで、多成分系における相分布の詳細な分析が可能になります。Warmuzek [29]によれば、棒状のFCC-A1形態は、2つの主要な反応を伴う共晶変態を通じて形成される可能性があります。しかし、多成分アルミニウム合金における四元相に関する実験データは依然として不足しています。さらに、Al13Fe4は、Al-Fe-Mn-Si系において、Al基合金の微細組織と特性に影響を与える重要な金属間化合物相です。この相は、Al-Fe-Si系のAlリッチコーナーに形成される唯一の平衡相であり、共晶反応の一部として凝固中に形成されます。この相は、リサイクルアルミニウム合金で特に一般的であり、鉄はアルミニウムへの溶解度が低いため蓄積する傾向があります。Quan Liら[7]によって報告されているように、Al13Fe4金属間化合物相は、応力集中源として作用し、延性と耐食性を低下させることにより、鉄含有量の多いリサイクルアルミニウム合金の機械的特性に悪影響を与えます[30]。したがって、この相の形成、形態、および他の金属間化合物との相互作用を理解することは、その有害な影響を軽減する合金を設計するために不可欠です[31]。このような研究は、アルミニウム合金の構造性能、リサイクル性、機械的特性、および耐食性の向上に貢献します[32]。 研究の必要性: 本研究の目的は2つあります。第一に、四元相ベータ-AlMnSiの出現につながる主要な反応を介して形成される共晶固相の微細組織選択マップを開発すること。第二に、フェーズフィールド法を用いて、四元相を定性的および定量的に特徴付けることです。本研究では、FCC-A1のラメラ構造、金属間化合物析出、微細組織の進化、および四元相としてのベータ-AlMnSiの空間分布に焦点を当てています。これらの調査は、マルチフェーズフィールドシミュレーションを通じて実施され、複雑な共晶系における微細組織形成を支配するメカニズムの包括的な理解を提供することを目的としています。 4. 研究目的と研究課題: 研究目的: 本研究の目的は2つあります。第一に、四元相ベータ-AlMnSiの出現につながる主要な反応を介して形成される共晶固相の微細組織選択マップを開発すること。第二に、フェーズフィールド法を用いて、四元相を定性的および定量的に特徴付けることです。 主要な研究: 本研究は以下に焦点を当てています。 これらの調査は、マルチフェーズフィールドシミュレーションを通じて実施され、複雑な共晶系における微細組織形成を支配するメカニズムの包括的な理解を提供することを目的としています。 5. 研究方法 研究デザイン: 本研究では、方向凝固プロセスを強調し、多成分系における共晶平衡相を調査するために、3次元マルチフェーズフィールドシミュレーションを採用しています。本研究で採用されたモデルは、Steinbachら[21,46]によって開発されたマルチコンポーネントマルチフェーズフィールド(MPF)モデルであり、OpenPhaseソフトウェアバージョン4.7を使用して実装されています。シミュレーションでは、60 × 60 × 120グリッドセル、グリッド解像度1 × 10−7 mの3Dボックスを考慮しました。 データ収集方法: 熱力学情報は、Thermo-Calcソフトウェアバージョン2021bに実装されたCALPHAD法を使用して、COST-507データベースから取得されます。システム温度は、一定の温度勾配と冷却速度[47]を考慮した凍結温度法を使用して更新されます。核生成は、核形成の障壁を超える局所的な駆動力に関連するAL Greerのアプローチ[49,50]に基づいてモデル化されました。 分析方法: フェーズフィールド法[40]は、相変態中の材料の微細組織進化をモデル化するために使用される確立された数値シミュレーション技術です。この方法では、「拡散界面モデル」を採用して、相間の相互作用を解決します。マルチフェーズフィールド(MPF)モデルは、相全体の溶質組成の進化を表す拡散方程式を組み込んでいます。熱力学的最小化は、相フィールドから導出された混合組成と個々の相分率に基づいて相濃度を決定するために不可欠です。 研究対象と範囲:

Read More

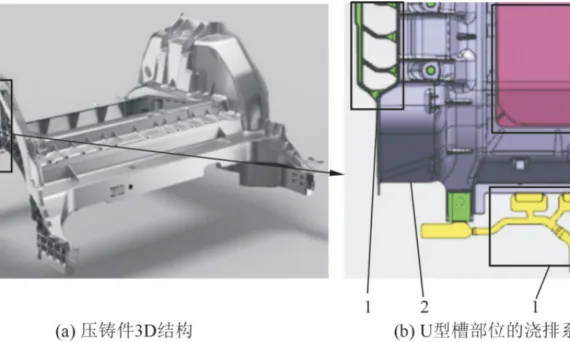

user 03/13/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , Applications , CAD , Die casting , FLOW-3D , High pressure die casting , Salt Core , 金型 , 금형 , 자동차 산업 この入門記事は、[SPECIAL CASTING & NONFERROUS ALLOYS]によって発行された論文「自動車後部キャビン一体型ダイカスト部品のプロセス分析と欠陥改善」の研究内容を紹介するものです。 1. 概要: 2. 概要または序論 要旨:Flow-3Dシミュレーションソフトウェアを用いて製品の初期方案の充填プロセスを解析した結果、自動車後部キャスティングのU字型溝領域に巻き込み空気のリスクがあることが判明した。機械的性能試験の結果、U字型溝位置での機械的特性が不適格であることが示された。さらにX線検査を実施し、鋳物のU字型溝領域に気孔欠陥が存在することを確認した。鋳物の当該領域の品質を向上させるために、オーバーフローシステムを最適化した。最適化されたシステムによる製品のX線検査結果から、当該領域の内部構造が緻密であり、明らかな気孔欠陥がないことが明らかになった。機械的実験の結果、最適化案がU字型溝の機械的特性を効果的に改善し、平均伸び率が30%向上したことが示された。 3. 研究背景: 研究テーマの背景: 自動車の軽量化は、自動車保有台数の急速な増加に伴うエネルギーおよび環境問題に対処するための有効な手段であり、自動車会社から広く重視されている[1-3]。自動車後部キャビンは、シャシーシステムの重要な構造部品であり、サスペンションシステムや車内キャビン部品の取り付け位置を提供し、良好な支持の役割を果たしている。その品質は、車両全体の安定性、快適性、耐久性、NVH、衝突耐性などの性能に直接影響を与える。自動車後部キャビンダイカスト部品は、体積が大きく、肉厚が不均一で、構造が複雑であるため、ダイカストプロセス、特に充填の終端で気孔欠陥が発生しやすく、ダイカスト部品の品質に影響を与える[4]。ダイカスト部品の品質向上は、車両全体の安全性を確保するための鍵となる。 既存研究の現状: NIU Zらは、CAE技術を用いてダイカスト部品の欠陥を解析し、金型構造がダイカスト部品の品質を決定する鍵であることを発見した。SCHILLING Aらは、金型構造を修正し、数値シミュレーション技術を組み合わせることでダイカスト欠陥を研究し、金型ベントシステムの設計を最適化することが鋳造欠陥を低減するのに役立つことを発見した。舒虎平は、オーバーフロー溝構造を最適化することで、溶融金属中の空気を効果的に排出し、気孔欠陥の発生を防止できることを発見した。 研究の必要性: 本研究は、特定ブランドの自動車後部キャビンダイカスト部品のダイカストプロセスに焦点を当てている。そのダイカストプロセスと欠陥の原因を分析し、ダイカスト生産における欠陥の発生を低減するためにプロセスを最適化し、大型一体型ダイカスト部品のプロセス最適化と欠陥制御方法を検討し、その応用のための参考を提供することを目的とする。 4. 研究目的と研究課題: 研究目的: 本研究の目的は、特定ブランドの自動車後部キャビンダイカスト部品のU字型溝領域における欠陥を分析し、オーバーフローシステムを最適化することにより、その機械的特性を向上させることである。 主な研究課題: 5. 研究方法 研究デザイン: 研究デザインには、Flow-3Dソフトウェアを用いた数値シミュレーション、機械的性能試験とX線検査による実験的検証、およびオーバーフローシステムの最適化のためのCAE解析が含まれる。 データ収集方法: 分析方法: 研究対象と範囲: 研究対象は、JDA1Bアルミニウム合金製の特定ブランドの自動車後部キャビン用一体型ダイカスト部品である。研究範囲は、この特定のダイカスト部品のU字型溝領域の品質を分析し、改善することに焦点を当てている。 6. 主な研究成果: 主な研究成果: 提示されたデータの分析: 図のリスト: 7. 結論: 主な知見の要約: 本研究では、自動車後部キャビンダイカスト部品のU字型溝領域における欠陥を調査した。Flow-3Dシミュレーション、機械試験、X線検査を通じて、気孔欠陥が機械的特性の不足の原因であることを特定した。U字型溝のベントを分離し、溶融金属の流れの干渉を低減することにより、オーバーフローシステムを最適化することで、鋳造品質が大幅に向上した。最適化された設計では、U字型溝領域の伸び率が30%向上したことが実証された。 研究の学術的意義: 本研究は、数値シミュレーションと実験的検証を応用して、複雑で大規模な一体型部品のダイカスト欠陥を分析し、改善するための詳細なケーススタディを提供する。高品質のダイカスト部品を実現するためには、最適化されたオーバーフローシステム設計が重要であることを強調し、ダイカストプロセス最適化の知識体系に貢献する。 実用的な意義: 本研究の知見は、自動車後部キャビンのような大型で複雑な部品のゲートおよびベントシステムを最適化する上で、ダイカストメーカーに実用的な指針を提供する。本研究で提示された最適化されたオーバーフローシステム設計は、同様のダイカストアプリケーションに直接適用して、気孔欠陥を低減し、機械的性能を向上させ、製品品質の向上とスクラップ率の低減につながる。 研究の限界と今後の研究分野: 本研究は、特定の自動車後部キャビンダイカスト部品と特定の欠陥位置に焦点を当てた。今後の研究では、これらの知見の一般化可能性を、異なる形状や合金を持つ他のダイカスト部品に拡張できる。欠陥形成と機械的特性に対する射出速度プロファイルや冷却戦略などの他のプロセスパラメータの影響に関するさらなる調査も有益であろう。 8. 参考文献: 9. 著作権: この資料は上記の論文を紹介するために作成されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025

Read More

user 03/13/2025 Aluminium-J , automotive-J , Technical Data-J CAD , convolutional neural network , deep learning , Die casting , Die Casting Congress , Efficiency , High pressure die casting , High pressure die casting (HPDC) , temperature field , 자동차 산업 [Computer-Aided Design & Applications]에서 발행한 [“Predicting Die Cracking in Die-Cast Products Using a Surrogate Model Based on Geometrical Features”] 의 논문 연구 내용을 소개합니다. 1. 概要: 2. 概要または序論 本論文では、製品設計の幾何学的特徴に着目し、ダイカスト製品におけるダイクラックを予測するための代用モデルの開発と応用について探求しています。ダイカストは、複雑な形状の製品を迅速に量産する効率性で知られる工法であり、特に自動車産業においては、車両重量の削減と部品点数の削減に大きく貢献しています。しかし、製品の品質保証と開発リードタイムの短縮は依然として重要な課題であり、製品設計段階における複雑な形状の欠陥予測の困難さによってさらに悪化しています。従来のシミュレーション技術は標準的であるものの、準備と実行に長時間を要するため、より効率的な欠陥予測のためにビッグデータと機械学習を活用する方向へと移行が進んでいます。本研究では、ダイカストにおける喫緊の課題であり、生産の遅延とコストの増大につながるダイクラックの発生を予測するために、Variational Autoencoders (VAE) とニューラルネットワークを用いた新規な代用モデルを導入します。トヨタ自動車株式会社のエンジンブロック部品とトランスアクスルケースを分析することにより、このモデルはダイクラックを高精度に予測する上で有望な結果を示しました。この知見は、製品形状データを活用して早期の欠陥検出を行うことでダイカストプロセスを改善し、製造効率と製品品質を向上させるための新たな方向性を示唆しています。 3. 研究背景: 研究トピックの背景: ダイカストは、複雑な形状の製品を高速で量産できるため、工業生産、特に自動車産業で広く利用されており、近年、車両の軽量化と製品の部品点数削減の観点から改めて注目されています。工業製品としての高い競争力を確保するためには、市場のトレンドを正確に反映した製品をタイムリーに供給する必要があり、そのためには製品開発のリードタイムを短縮することが重要です。自動車産業における製品開発プロセスは通常、「製品設計」から「金型設計」、「生産性シミュレーション」、「工程設計」、「機能評価」、そして最終的に「量産」という流れを辿ります。このプロセスは一方通行ではなく反復的であり、各段階のサイクルを繰り返すことで製品設計の完成度を高めます。しかし、プロセスが進むにつれて仕様はより複雑になり、修正や手戻りが増加する傾向があります。したがって、可能な限り手戻りを少なくしてプロセスを進めることが重要です。手戻りの回数を減らし、製品開発リードタイムを短縮するためには、製品形状だけでなく、材料選定や製造計画の策定も製品設計の初期段階から考慮した高品質な設計を実現することが不可欠です。Pahl and Beitz [2] が述べているベストプラクティスによれば、最終製品が必要な基準をすべて満たすように、製品設計はこれらの側面を包含する必要があります。しかし、初期設計段階で複雑な形状の製品に対して正確な予測を行うことはしばしば困難であり、これらの要因が設計プロセスの初期段階で適切に考慮されない場合、手戻りにつながる可能性があります。このような背景から、「事前予測」とは、初期設計段階における潜在的な欠陥の予備的な見積もりを指します。これは、後続の設計段階で実施される詳細な予測とは異なります。正確な事前予測は、複雑な形状の製品にとっては困難であり、この段階での不正確さは手戻りの必要性を招く可能性があります。 既存研究の現状: この問題を解決する一つの方法は、製品を製造する前にシミュレーションを用いて機能を予測し、事前に問題を修正することです。実際、シミュレーション技術は広く採用されており、工業製品の開発プロセスにおける標準的な技術となっています [3, 4, 5, 6]。鋳造シミュレーションにおいては、従来は溶融金属の流体解析に焦点が当てられていましたが、現在では背圧の影響を検証し、スパウトでの跳ね返り挙動に関する精度を向上させるために、周囲の空気圧縮挙動の計算も組み込まれるなど、精度向上の取り組みも行われています [7]。さらに、量子コンピュータを用いて計算時間を短縮し、検討サイクルを高速化する研究も行われています [8]。しかし、これらの技術が実用化されたとしても、シミュレーションを実行するためには、製造用の金型モデル情報を作成する必要があります。修正を含めると、1回のシミュレーションを完了するのに数日を要します。したがって、シミュレーションの精度向上と時間短縮が実現されたとしても、シミュレーションを利用した予備検討時間の長期化という問題の一部しか解決されず、製品開発の初期段階における容易な欠陥予測という課題は未解決のまま残されています。 研究の必要性: シミュレーション技術の進歩には限界があるため、過去に製造された製品の欠陥発生情報や蓄積されたシミュレーション結果から得られたビッグデータを分析・活用し、パターン認識を現在および将来の生産性予測の付加価値に転換する代替アプローチが積極的に追求されています [9]。これらの取り組みの中でも、代用モデルとして知られる技術は、詳細なシミュレーションを実行する代わりに、既知のデータから得られたパターンを用いて予測を行う機械学習などの手法を採用しており、計算コストと事前準備情報の削減を可能にするため、注目を集めています。例えば、Amir Pouya は、ニューラルネットワークを用いてレーザー溶接加工パラメータを学習することにより、溶融プールの断面温度分布を予測できるモデルを提案しました [10]。さらに、Andres らは、低計算コストで航空機ブレードの断面形状を推定する手段として

Read More

user 03/13/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Casting Technique , Die casting , Microstructure , Review , 自動車産業 , 자동차 , 자동차 산업 この記事では、[EVERGREEN Joint Journal of Novel Carbon Resource Sciences & Green Asia Strategy]によって発行された論文[“ダイカストプロセスによるAl-Zn-Mg合金ハイブリッド複合材料の微細構造と耐摩耗性に関する研究”]を紹介します。 1. 概要: 2. 概要または序論 本研究論文では、航空宇宙用途における機械的特性とトライボロジー特性を向上させるために、ダイカスト技術を用いてAl-Zn-Mgハイブリッド金属マトリックス複合材料を作製する研究について述べています。この研究では、Al-Zn-Mgマトリックス中の炭化ケイ素(SiC)を2%一定に保ちながら、グラファイト(Gr.)の重量パーセント(1%、3%、5%、7%)を変化させることに焦点を当てています。試験片はASTM規格に従って作製され、表面研究と耐摩耗性研究が行われました。耐摩耗性率の分析は、一定の滑り速度で、様々な滑り距離と印加荷重下でピンオンディスク試験装置を用いて実施されました。複合材料と摩耗面を特性評価するために、微細構造解析とSEM像が用いられました。その結果、グラファイト含有量が増加すると初期には耐摩耗性が低下するものの、速度と荷重が増加すると耐摩耗性が増加することが示されました。特に、Al-Zn-Mg/2% SiC/7% Grハイブリッド複合材料は、非強化Al-Zn-Mg合金と比較して57.83%の耐摩耗性率の低下を示しました。摩耗面のSEM分析では、引っかき傷、プラウイング、剥離層、塑性変形などの特徴が明らかになりました。 3. 研究背景: 研究トピックの背景: 特定の特性を持つ材料の選択は、エンジニアリング設計において非常に重要です。アルミニウム(Al)合金は、優れた物理的および機械的挙動、特に凝着摩耗の低減において優れているため、自動車用途に有利です。金属マトリックス複合材料(MMC)は、構造強化を通じて機械的特性を制御するように設計されています。Al 7075合金は、高い靭性と引張強度により、航空宇宙および自動車分野で一般的に使用されています。グラファイトは、化学的不活性、低摩擦、および皮膜形成能力のために固体潤滑剤として利用されています。アルミニウムベースの複合材料にグラファイト粒子を添加すると、耐摩耗性を低減できます。ハイブリッド複合材料は、マトリックス合金の強化材として2種類以上の金属粒子を組み込んだもので、衛星軸受やレーザー反射器などの用途において、その強化された特性からますます重要になっています。 既存研究の現状: MMCの製造方法としては、粉末冶金、スクイズ鋳造、攪拌鋳造などが確立されています。攪拌鋳造は、特に費用対効果が高く、操作が簡単なため好まれています。スクイズ鋳造、コンポキャスト、溶射、攪拌鋳造など、さまざまな技術がMMCの製造に用いられています。摩擦攪拌処理(FSP)は、アルミニウム合金の耐摩耗性を向上させることが示されています。研究によると、AA2024合金中の炭化ホウ素(B4C)粒子は機械的特性を向上させます。MMCは一般的に従来の材料よりも優れた機械的特性を提供するため、自動車や海洋用途に適しています。直交配列を用いたAl2O3/SiC強化Al7075合金の耐摩耗性に関する研究が行われています。複合材料は、ウィスカ、繊維、金属粒子を組み込むことで作製され、従来の材料特性を強化します。攪拌鋳造法を用いてAW2024/B4C複合材料の特性を決定する試みが行われています。 研究の必要性: 先行研究では、複合材料の引張強度と硬度に及ぼすプロセスパラメータの影響、Al7075合金のトライボロジー特性に及ぼすSiC粒子の影響、ニッケル合金ベースのハイブリッド複合材料の特性などが調査されています。また、炭素繊維強化複合材料や潤滑剤添加剤のトライボロジー挙動に関する実験的研究も行われています。さらに、サイザル/PMMA複合材料に対する炭素繊維含有量の影響や、攪拌鋳造法で作製されたAl-Cuベースのハイブリッド複合材料の機械的挙動も研究されています。ナノ粒子強化接合部の摩擦攪拌接合に関する研究では、微細構造および巨視的構造解析に焦点が当てられています。既存の研究を踏まえ、本研究は、広く使用されている工業プロセスであるダイカストを用いて、Al-Zn-Mg/SiC/Grハイブリッド複合材料の表面検査と耐摩耗性に及ぼす強化材の影響を理解することに貢献することを目的としています。 4. 研究目的と研究課題: 研究目的: 本研究の主な目的は、ダイカスト法で作製されたAl-Zn-Mg合金ハイブリッド複合材料の微細構造と耐摩耗性に及ぼす炭化ケイ素(SiC)とグラファイト(Gr.)強化材の影響を調査することです。本研究は、航空宇宙用途の可能性を秘めた耐摩耗性を向上させるために、これらのハイブリッド複合材料の組成を最適化することを目的としています。 主要な研究課題: 5. 研究方法 研究デザイン: 本研究では、Al-Zn-Mgハイブリッド複合材料の作製と試験に焦点を当てた実験的研究デザインを採用しています。この研究では、炭化ケイ素を一定に保ちながらグラファイト強化材の重量パーセントを変化させ、これらの複合材料の微細構造と耐摩耗性を系統的に評価します。 データ収集方法: 分析方法: 研究対象と範囲: 研究対象は、炭化ケイ素(SiC)とグラファイト(Gr.)で強化されたAl-Zn-Mgハイブリッド複合材料でした。マトリックス材料は、共晶Al-Zn-Mg合金インゴットでした。研究範囲は、ダイカストAl-Zn-Mg複合材料の微細構造と耐摩耗性に及ぼす、一定のSiC含有量(2 wt.%)におけるグラファイト含有量(1 wt.%、3 wt.%、5 wt.%、7 wt.%)の変化の影響を調査することに限定されました。SiCとGr.の粒子サイズは、それぞれ156µmと165µmでした。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析: 図のリスト: 7. 結論: 主な知見の要約: 本研究では、ダイカストを用いてAl-Zn-Mg/SiC/Grハイブリッド複合材料の作製に成功しました。SiCとグラファイト強化材の組み込みにより、Al-Zn-Mg合金の耐摩耗性が向上しました。Al-Zn-Mg/2%

Read More

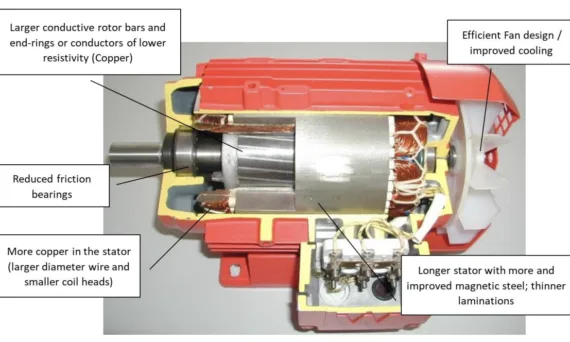

この記事では、[EU-MORE]が発行した論文「D 4.1. MOTOR SYSTEM EFFICIENCY TRENDS」を紹介します。 1. 概要: 2. 抄録または序論 論文「D 4.1. MOTOR SYSTEM EFFICIENCY TRENDS」は、エネルギー効率の重要性に対する世界的な意識の高まりと、モーターの最低エネルギー性能基準(MEPS)の実施の増加によって推進されている、モーターシステム効率の動向の概要を提供します。この文書では、モーター効率クラスの進展を強調し、IE3を超えてスーパープレミアム(IE4)およびウルトラプレミアム(IE5)レベルに達しています。誘導モーター、永久磁石モーター、同期リラクタンスモーターなど、さまざまなモーター技術について議論し、特に固定速度および可変速度アプリケーションに焦点を当てて、それらの効率とさまざまなシナリオでの適用性を評価しています。レポートでは、モーターシステムの効率を最適化する上での可変速ドライブ(VSD)の役割も探求し、強化された監視、メンテナンス、およびシステム全体のパフォーマンスのためのデジタル技術の統合について掘り下げています。 3. 研究背景: 研究トピックの背景: エネルギー効率とその複数の利点に対する意識の高まりと、モーターに関する最低エネルギー性能基準(MEPS)を実施する国が増加していることが、この研究の核心となる背景を形成しています。この世界的な傾向は、モーターのエネルギー効率の大幅な進歩を促し、IE3規格を超えてスーパープレミアム効率モーター(IE4およびIE5)を達成するに至りました。この論文は、これらの進歩とその産業応用への影響を理解する必要性に取り組んでいます。 既存研究の現状: 現在の市場では、IE4効率の誘導モーターが入手可能であり、永久磁石モーターや同期リラクタンスモーターなどの技術により、IE4およびIE5の効率限界を超えることが可能になっています。三相かご形誘導モーター(SCIM)は、その信頼性から固定速アプリケーションで依然として好まれています。しかし、ラインスタート永久磁石モーター(LSPM)やDOL同期リラクタンスモーター(SynRM)などの技術も代替として登場しています。可変速アプリケーションでは、永久磁石同期モーター(PMSM)と同期リラクタンスモーター(SynRM)は、誘導モーターに代わる効率的で信頼性の高い代替品として認識されており、同期速度でローター損失を排除することでIE5効率レベルを超えることができます。 研究の必要性: モーター効率の動向を理解することは、産業界がエネルギー効率の高いソリューションを採用し、進化するMEPS規制に準拠するために不可欠です。この研究は、利用可能なモーター技術、その効率特性、およびモーターシステムの性能をさらに最適化するためのデジタル技術の可能性に関する包括的な概要を提供するために必要です。この知識は、エネルギー節約と運用効率を最大化するために、モーターの選択、アプリケーション、およびメンテナンスに関する情報に基づいた意思決定を行うために不可欠です。 4. 研究目的と研究課題: 研究目的: このレポートの主な目的は、モーターシステムの効率における現在の動向を分析し、提示することであり、モーター設計の技術的進歩、可変速ドライブの役割、およびデジタル技術の統合に焦点を当てています。モーター技術と効率改善に関するハンドブックレベルの概要を提供し、この分野における最新の開発と機会について関係者に情報を提供することを目指しています。 主な研究内容: 研究仮説: このレポートは、記述的かつ分析的な性質のものであり、特定の仮説を検証するのではなく、動向と技術的な概要を提示することに焦点を当てています。したがって、研究仮説は明示的に定式化されていません。 5. 研究方法 研究デザイン: このレポートでは、モーター技術と効率の動向に関連する既存の文献、業界標準、および市場データのレビューに基づいた記述的研究デザインを採用しています。情報を統合して、モーターシステム効率の現状と将来の方向性に関する包括的な概要を提供します。 データ収集方法: データは、電気モーター、可変速ドライブ、およびモーターシステムにおけるデジタル技術に関連するカタログデータ、技術文献、業界レポート、および規格文書から収集されます。特定の情報源は、カタログデータに基づくISR-UC、およびVSD効率に関するIEA-4EMSAなど、文書全体で参照されています。 分析方法: 分析は質的であり、さまざまなモーター技術と効率クラスの比較評価を含みます。効率の動向、技術の比較、およびモーターシステムの性能に対するさまざまな要因の影響を示すために、図と表を通じてデータが提示されます。レポートは情報を統合して、モーターシステム効率における主要な動向、機会、および課題を特定します。 研究対象と範囲: 研究範囲は、産業応用に関連するさまざまな電気モーター技術を包含し、三相ラジアル磁束モーターに焦点を当てています。誘導モーター、同期モーター(永久磁石および同期リラクタンス)、およびこれらの技術のラインスタートバージョンが含まれます。範囲は、可変速ドライブとモーターシステムに適用可能なデジタル技術にも及びます。地理的な範囲は、主にEU-MOREのようなEU規制とイニシアチブを考慮して、ヨーロッパのコンテキストに焦点を当てています。 6. 主な研究結果: 主な研究結果: 提示されたデータの分析: 図の名前リスト: 7. 結論: 主な調査結果の要約: この調査では、モーター効率は技術の進歩と規制圧力によって推進され、継続的に向上していると結論付けています。同期モーター技術と高度な誘導モーター設計は、IE4およびIE5効率レベルを達成するための鍵となります。可変速ドライブと新興のワイドバンドギャップ半導体は、特に可変負荷アプリケーションにおいて、モーターシステムの効率を最適化する上で重要な役割を果たします。デジタル技術は、強化された監視、メンテナンス、およびプロセス最適化を通じて、さらなる効率向上に大きな可能性を提供します。ただし、これらの利点を実現するには、モーター駆動ユニットのすべてのコンポーネントを考慮し、デジタル技術の実装に対する障壁に対処するシステムレベルのアプローチが必要です。 研究の学術的意義: このレポートは、モーター効率の最新動向に関する貴重なハンドブックレベルの概要を提供し、多様な情報源からの情報を構造化されたアクセス可能な形式に統合しています。モーター技術の進化に関する学術的な理解に貢献し、高効率を達成するためのモーター設計、制御戦略、およびデジタル統合の相互作用を強調しています。さまざまなモータータイプとその性能特性の包括的な分析は、電気工学およびエネルギー効率の知識体系に追加されます。 実際的な意味合い: 調査結果は、エネルギー効率を改善し、運用コストを削減しようとしている業界にとって大きな実際的な意味合いを持っています。このレポートは、エンジニアや意思決定者が特定のアプリケーションに適切なモーター技術とVSDを選択するのに役立ちます。モーターシステムの設計と最適化に対するシステムレベルのアプローチの重要性を強調しています。さらに、状態監視、予知保全、およびプロセス最適化のためのデジタル技術の採用の利点を強調し、産業環境におけるスマートモーターシステムの実装のためのロードマップを提供します。 研究の限界と今後の研究分野:

Read More

![Fig. 4. Integrated magnesium door cast inner developed as part of a DOEsponsored project led by GM, right, and equivalent steel stamped door inner, left [10] (Copyright 2015 by IMA. Used with permission).](https://castman.co.kr/wp-content/uploads/Fig.-4.-Integrated-magnesium-door-cast-inner-developed-as-part-of-a-DOEsponsored-project-led-by-GM-right-and-equivalent-steel-stamped-door-inner-left-10-Copyright-2015-by-IMA.-Used-with-permission-570x342.webp)