user 03/18/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , Aluminum Die casting , Applications , CAD , Die casting , Quality Control , 自動車産業 , 알루미늄 다이캐스팅 , 자동차 , 자동차 산업 この紹介資料は、Giesserei-Verlag が発行した「High-speed computer tomography employed in pressure die casting」という論文の研究内容をまとめたものです。 1. 概要: 2. 概要 自動車産業は、燃費向上と環境負荷低減のために継続的な努力を続けており、これはアルミニウム合金ダイカストにも影響を与えています。この論文は、世界で初めて圧⼒ダイカストに⾼速コンピュータ断層撮影(CT)を適⽤し、量産準備のための特定のケースを⽰し、その結果と経験を紹介します。 3. 研究背景: 研究テーマの背景: 先行研究の現状: 研究の必要性: 4. 研究目的と研究課題: 研究目的: 主要な研究: この論文の主要な研究は以下の通りです。 5. 研究⽅法 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図のリスト: 7. 結論: 主要な結果の要約: 研究結果の要約、研究の学術的意義および実用的意義: 今後の拡張研究の可能性のある分野: 8. 参考文献: 9. 著作権: 本資料は上記論文を紹介する⽬的で作成されており、商業⽬的での無断使⽤を禁じます。Copyright © 2025 CASTMAN. All rights reserved.

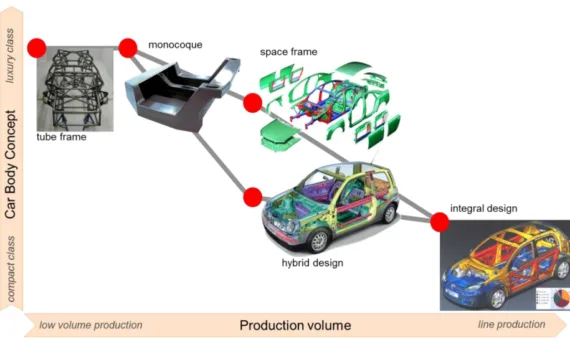

本紹介論文は、IOP Publishing が発行した「High strength aluminum alloys in car manufacturing(自動車製造における高強度アルミニウム合金)」の論文の研究内容です。 1. 概要: 2. 概要(Abstract) 近年、自動車製造に対しては、顧客側からの要求と、有害排出物を削減して環境保護を強化し、安全性、快適性、経済性を向上させるための法的要件の両面から、多くの要件が課せられています。これらのしばしば相反する要件を満たすために、軽量設計原則の適用が最も広く適用されている解決策の 1 つです。板金成形によって製造される車体要素に特に有効な、低コスト製造による軽量自動車構造物の製造には、2 つの主要なトレンドがあります。軽量合金材料、特にさまざまなアルミニウム合金の適用は、軽量車体構造の要件を満たすためのもう 1 つの可能な解決策と見なされています。アルミニウムは鋼材よりも軽量化の可能性がさらに高いですが、アルミニウムは鋼よりも成形性が低いです。アルミニウムのような軽い材料で鋼を置き換えることは、費用がかかり、簡単ではありません。これは、最近、アルミニウム合金の熱間成形が研究活動の最前線に登場した主な理由の 1 つです。この論文では、「軽量車両の大量生産のための低コスト材料処理技術」と題された共同欧州プロジェクト内で得られたいくつかの最近の結果を紹介します。 3. 研究背景: 研究テーマの背景: 自動車製造における主な開発トレンドは、顧客の要求 (低燃費、安全性、機能性、快適性の向上) と、より厳格な法的要件 (有害排出物の削減、衝突安全性の向上) によって推進されています [1]。軽量化は、これらの相反する要件を満たすための重要な戦略です。 以前の研究の現状: 従来、鋼は BIW (Body in White) 製造における主要な材料でした。しかし、高張力鋼 (DP 鋼、TRIP 鋼、XHSS、UHSS など) のさまざまな世代を含む開発が行われてきました [図 2]。特にアルミニウムのような軽量合金材料の適用は、効果的な解決策と見なされています。 研究の必要性: アルミニウムは室温での成形性が鋼よりも低いため、直接的な代替は困難で費用がかかります。これにより、アルミニウム合金の熱間成形に関する研究が推進されています。 4. 研究目的と研究課題: 研究目的: 材料およびプロセス開発を含む要件を満たすための主な可能性をレビューし、将来の自動車製造ソリューションの可能性と開発動向を比較すること。共同欧州プロジェクト (軽量車両の大量生産のための低コスト材料処理技術) で得られた最近の結果を紹介すること。 コア研究: 車体製造におけるアルミニウム合金の使用時に発生する課題、特に室温での鋼と比較したアルミニウムの低い成形性に対処することに焦点を当てています。 5.

Read More

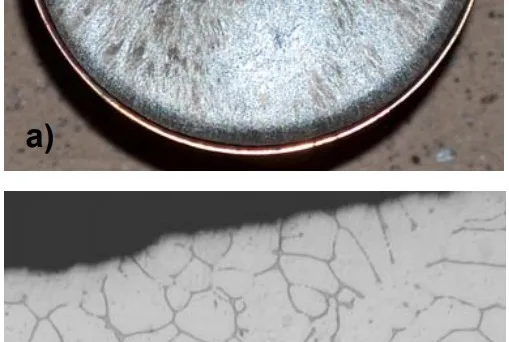

user 03/17/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , CFD , Die casting , Heat Sink , High pressure die casting , Microstructure , Review , STEP , 금형 本紹介内容は MTSM2017 で発行された「High pressure die casting mould repair technologies」の研究内容です。 1. 概要: 2. 要旨 / はじめに 本論文は、高圧ダイカスト金型の補修に最も一般的に使用される技術を紹介するものです。高圧ダイカスト (HPDC) は、鋳造欠陥、表面粗さ、長い製造時間、薄肉断面の制限、寸法精度など、従来の鋳造における問題を効果的に解決します。HPDC の永久金型に一般的に使用される材料は、高合金熱間工具鋼であり、多くの場合 H13 (ASTM) が使用されます。使用中に、金型表面は、主に熱亀裂によって損傷します。補修は金型の寿命を延ばし、製造コストを削減します。 3. 研究背景: 研究テーマの背景: 金型は、HPDC プロセスにおいて最も複雑で高価な構成要素です。 既存の研究の状況: 先行研究では、HPDC 金型における最も重要な摩耗メカニズムは熱疲労であることが示されています。鋳造サイクル中の極端な温度変動は、表面の亀裂を引き起こします。 研究の必要性: これらの過酷な条件のため、高合金鋼が金型材料として使用されます。HPDC 金型は高価で複雑であるため、金型の寿命を延ばし、製造コストを削減するための補修技術の研究が不可欠です。 4. 研究目的と研究課題: 研究目的: 高圧ダイカスト金型を補修するための最も一般的な技術を説明すること。 主要な研究: この論文の主な研究は以下を説明します: 5. 研究方法 研究デザイン: これはレビュー論文であり、既存の知識と実践を統合しています。 データ収集方法: 文献レビューと既存の技術文書の分析。 分析方法: さまざまな補修技術の説明的な分析と比較。 研究対象と範囲: 範囲は、高圧ダイカスト金型の補修、特に H13 のような高合金工具鋼で作られたものに限定されます。 6. 主要な研究結果: 主要な研究結果: 提示されたデータの分析:

Read More

user 03/17/2025 Aluminium-J , automotive-J , Technical Data-J Alloying elements , aluminum alloy , aluminum alloys , CAD , Die casting , Efficiency , Magnesium alloys , Microstructure , Review , STP , 자동차 산업 本紹介内容は、TMS (The Minerals, Metals & Materials Society) が発行した「Fundamental Research Needs for the Magnesium Powertrain Cast Components (MPCC) Project」の研究内容です。 1. 概要: 2. 要約 / 序論 要約 (Abstract)マグネシウムパワートレイン鋳造部品プロジェクト(MPCC)は、米国エネルギー省と米国自動車研究評議会(US Council for Automotive Research)が共同で後援するプロジェクトであり、マグネシウム集約型エンジン製造の実現可能性と実用性を判断することを目的としています。このプロジェクトは、V6エンジンの技術的および経済的要求事項を決定することを目指しています。新しく開発されたいくつかの高温マグネシウム合金が、これらの要求事項を満たすでしょう。このプロジェクトの追加の目的は、パワートレイン部品におけるマグネシウム合金および鋳造プロセスの使用に関する、基礎的な科学的課題を特定することです。研究分野は次のとおりです:マグネシウム合金開発(構造-特性関係)、相平衡および計算熱力学、クリープ変形機構、鋳造(凝固)挙動、腐食、リサイクル。MPCCプロジェクトのこの目的は、北米における新しいマグネシウム科学研究を促進し、既存の研究を強化することです。 序論 (Introduction)マグネシウムは、自動車の燃費を向上させることができます。自動車のパワートレインにマグネシウムを使用するには、より高い動作温度(150〜180℃)で性能が向上した合金が必要です。マグネシウムパワートレイン鋳造部品プロジェクト(MPCC)は、自動車のパワートレインにおけるマグネシウム合金の使用の準備状況を判断するために開始されました[1]。 3. 研究背景: 研究テーマの背景: 既存の研究状況: 研究の必要性: 4. 研究目的と研究課題: 研究目的: 主要研究: 5. 研究方法 研究デザイン: データ収集方法: 分析方法: 研究対象と範囲: 6. 主な研究結果: 主な研究結果: 提示されたデータの分析: 図のリスト: 7. 結論: 主要な結果の要約:

Read More

user 03/17/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Die casting , Applications , CAD , Die casting , Efficiency , High pressure die casting , Review , Segment , 알루미늄 다이캐스팅 , 자동차 산업 本紹介内容は27. – 29. SEP 2022 | BAD NAUHEIM, GERMANY, Car Body Parts – from development to productionで発行された「自動車車体工業化のためのメガキャスティングにおける活動分野(Fields of Action in Mega-Casting for the Industrialization of Automotive Car Bodies)」の研究内容です。 1. 概要: 2. 要約 / 序論 自動車産業は、技術、変化する顧客行動、および強化された規制などの要因によって推進される変革プロセスを経験しています。高圧ダイカストプロセスであるメガキャスティングが登場し、自動車の車体生産を変える可能性を秘めています。この論文は、メガキャスティングの機会とリスクを提供することを目的としています。 3. 研究背景: 研究テーマの背景: 従来の自動車のホワイトボディ(BIW)生産には、高い投資とツーリングコスト、および限られた製品の柔軟性を伴うプレス工場と車体工場が含まれます。 既存の研究状況: メガキャスティングに関する文献は確認されていません。自動車産業におけるアルミニウム高圧ダイカスト(HPDC)の現在の用途には、主に中型から高級、スポーツ、高級車、およびSUVのショックタワーや縦方向ビームなどの構造部品が含まれます。最大4ktのダイロック力と30〜180秒のサイクル時間を含む、コールドチャンバーダイカストのサイクルが説明されています。[12] 研究の必要性: メガキャスティングは自動車産業で注目を集めています。自動車産業の製品-生産システム全体に対するメガキャスティングの影響を理解する必要があります。 4. 研究目的と研究課題: 研究目的: 自動車車体工業化の文脈におけるメガキャスティングに関連する活動分野を分析すること。 主要な研究課題: 5. 研究方法論 研究デザイン: 複数の方法を組み合わせたアプローチが採用され、以下が含まれます。 データ収集方法: 分析方法: 研究対象と範囲:

Read More

user 03/17/2025 Aluminium-J , automotive-J , Technical Data-J Alloying elements , Applications , AZ91D , CAD , Die casting , Magnesium alloys , Mechanical Property , Microstructure , Review , 자동차 本紹介資料は、SEI TECHNICAL REVIEWに掲載された「Features and Vehicle Application of Heat Resistant Die Cast Magnesium Alloy」論文の研究内容です。 1. 概要: 2. 要旨 / 序論 マグネシウム(Mg)合金は、軽量化用途、特に自動車のパワートレインへの使用に適しています。しかし、AZ91やAM60などの一般的に使用される合金は、高温(150℃)でのクリープ抵抗が低いという問題があります。本論文では、従来の耐熱Mg合金の鋳造性やリサイクル性の低さなどの限界を克服した、新開発の高温クリープ抵抗Mg合金(AJX931)を紹介します。 3. 研究背景: 研究テーマの背景: マグネシウムは最も軽い構造用金属であり、自動車部品の軽量化に魅力的な材料です。 既存研究の状況: AZ91D, AM60, AM50などの既存合金には限界があります。 研究の必要性: 軽量化、耐熱性が重要な自動車パワートレイン部品に使用するため、高温クリープ抵抗と優れた鋳造性およびリサイクル性を兼ね備えたMg合金が求められています。 4. 研究目的と研究課題: 研究目的: 従来の耐熱マグネシウム合金に関連する問題、特に鋳造性およびリサイクル性に関する問題を克服する耐熱マグネシウム合金を開発すること。 主要な研究: 5. 研究方法 研究デザイン: 実験的合金設計と比較分析。 データ収集方法: 分析方法: 研究対象と範囲: 本研究は、耐熱性、鋳造性、リサイクル性を最適化するように設計された組成を有する新しいMg合金(AJX931)の開発と特性評価に焦点を当てました。範囲には、AJX931と市販の耐熱Mg合金との比較が含まれていました。 6. 主な研究結果: 主要な研究結果: 提示されたデータの分析: 図表リスト: 7. 結論: 主要な結果の要約: 新開発のAJX931合金は、従来の耐熱Mg合金と比較して、耐熱性、鋳造性、機械的強度、耐食性、リサイクル性の優れた組み合わせを示しています。 研究の学術的意義: 本研究は、耐熱Mg合金の新しい合金設計アプローチを示しており、鋳造性とリサイクル性を向上させるために比較的高いAl含有量を維持しながら、SrとCaの制御された添加によりβ相析出を最小限に抑えています。 実用的な意味:

Read More

user 03/17/2025 Aluminium-J , automotive-J , Technical Data-J Applications , AZ91D , Die casting , High pressure die casting , Magnesium alloys , Microstructure , 자동차 , 자동차 산업 , 해석 このドキュメントは、Mark A. Gibson、Colleen J. Bettles、Morris T. Murray、Gordon L. Dunlopによって2006年1月に発表された論文 “AM-HP2: 自動車パワートレイン用途のための新しいマグネシウム高圧ダイカスト合金” を詳細に要約したものです。 1. 概要: 2. 研究背景: 自動車業界は軽量化を継続的に追求しています。マグネシウム合金は軽量化に有効な材料ですが、高温特性がエンジンの用途には不十分であることがしばしばあります。エンジン クランクケースの製造には、低圧/重力鋳造と高圧ダイカストの2つの主要なプロセスがあります。低圧鋳造は複雑な設計と鋳造後の熱処理が可能ですが、コストが高くなります。高圧ダイカストは高速でコストが低くなりますが、合金の特性を鋳造プロセス中に開発する必要があります。従来の高圧ダイカストマグネシウム合金は主にMg-Al系であり、アルミニウムの存在が、高温クリープ抵抗を損なうという欠点があります。そのため、これらの制限を克服するための新しい合金の開発が必要とされていました。 3. 研究目的と研究課題: 4. 研究方法: 5. 主要な研究結果: 6. 結論と考察: AM-HP2は、自動車パワートレイン用途に関連する温度において、優れたダイカスト性と高温クリープ抵抗性を両立した合金である。AE42やAJ62よりも高温で優れた性能を示し、鋳造後の熱処理を必要としないAM-SC1と同等のクリープ抵抗性を示した。優れたクリープ抵抗性は、そのミクロ組織と関連している。 7. 研究の限界: 本研究は、特定の合金と試験条件に限定されている。より幅広い合金とプロセスパラメータに関するさらなる研究が必要である。 8. 今後の研究: 様々な荷重と温度条件下でのAM-HP2の長期間クリープ挙動の調査が必要である。様々なプロセスパラメータがミクロ組織と機械的性質に与える影響を調査する必要がある。実世界の自動車部品における合金の性能評価が重要である。 9. 参考文献: 画像には参考文献1~6がリストアップされているが、完全な参考文献情報は画像には完全に記載されていない。一部表示されている情報は、マグネシウム合金、ダイカスト、クリープ挙動に関する出版物を参照している。

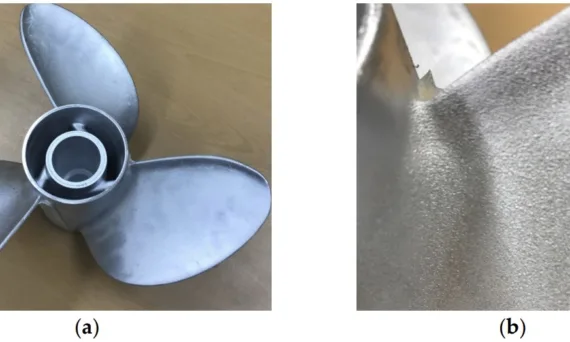

user 03/15/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Efficiency , Magnesium alloys , Microstructure , Review , 金型 , 금형 この論文概要は、Materials (MDPI) に掲載された論文「Development of Low-Pressure Die-Cast Al-Zn-Mg-Cu Alloy Propellers Part II: Simulations for Process Optimization」に基づいています。 1. 概要: 2. 研究背景: 高性能レジャーボートプロペラの需要は着実に増加しています。ステンレス鋼プロペラは優れた特性を持つ一方で、製造コストが高く、加工が困難です。鋳造アルミニウム合金は製造が容易ですが、材料特性により低出力用途に限られます。高強度アルミニウム合金は、機械的特性とコスト効率のバランスを取り、有望な代替材料となります。 先行研究パートIにおいて、著者らはプロペラ製造に適したAl-6Zn-2Mg-1.5Cu合金を開発し、低圧ダイカスト(LPDC)におけるハブとブレードの接合部でのホットテアリングが重要な課題であることを明らかにしました。従来の重力鋳造法では、高強度アルミニウム合金の鋳造欠陥を制御することが難しく、高品質な製品の製造を妨げています。したがって、LPDCプロセスを最適化し、ホットテアリングを克服し、これらのプロペラの安定した量産体制を確立することが重要です。量産ラインでの試行錯誤によるプロセス調整には限界があるため、効率的なプロセス最適化にはシミュレーション技術が不可欠です。 3. 研究目的と研究課題: 4. 研究方法 5. 主な研究成果: 6. 結論と考察: 7. 今後のフォローアップ研究: 8. 参考文献: 9. 著作権: この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

user 03/14/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Aluminum Die casting , Applications , CAD , Die casting , High pressure die casting , High pressure die casting (HPDC) , STEP , 알루미늄 다이캐스팅 この紹介記事は、[WT Werkstattstechnik]によって発行された論文「自動車生産におけるメガキャスティングの機会とリスク – アルミニウムダイカスト製白車体」の研究内容を紹介するものです。 1. 概要: 2. 概要 / 導入 電気自動車メーカーであるテスラは2018年にメガキャスティングの特許を取得し、その中で、後処理としての熱処理を必要とせずに、アルミニウム高圧ダイカスト(HPDC)を用いて単一工程で車体を製造する新しい製造方法を紹介しました。このアプローチは、確立された車体工場での慣例とは対照的です。本論文は、アーヘン工科大学(RWTH Aachen University)の工作機械・生産工学研究所(WZL)の専門家チームによって執筆され、自動車産業およびサプライヤー産業にとってのメガキャスティングの意味合いを探るべく、SWOT分析を通じてメガキャスティングの機会とリスクを調査しています。 3. 研究背景: 研究トピックの背景: 電動モビリティの台頭に伴い、確立された相手先ブランド供給(OEM)メーカーは、生産戦略を再編し、新規参入の市場参加者と競争する必要に迫られています。このパラダイムシフトは、新興企業と既存企業の両方にとって、組織構造を根本的に再考し、革新的な製造プロセスを採用する機会をもたらします。車体構造の文脈においては、鋼製の自立式シェル構造が依然として最も普及している方法です。 既存研究の現状: しかしながら、構造用複合構造におけるアルミニウムダイカスト部品の利用は、近年着実に増加しています。この傾向は、材料消費量を増加させることなく部品点数を削減できる可能性によって推進されています。さらに、鋳造技術は、ストラットタワーに代表されるような複雑な形状や形状の作成を可能にします。テスラのメガキャスティング構想は、大型アルミニウムダイカスト部品をさらに進化させ、フロントエンドや車体全体などの車体部品全体を単一の鋳造プロセスで製造することを想定しています。テスラの特許出願は、車両生産の再構築されたパラダイムに対するビジョンを明確に示しています。 研究の必要性: 本論文は、確立された車体構造手法のより広い状況の中で、メガキャスティングの位置づけを明らかにすることを目的としています。考えられるメガキャスティングの概念を探求し、メガキャスティングに内在する製品および生産関連の機会とリスクを解明します。 4. 研究目的と研究課題: 研究目的: 本稿の目的は、確立された車体構造手法の全体像の中でメガキャスティングを分類し、考えられるメガキャスティングの概念を探求し、メガキャスティングに関連する製品および生産関連の機会とリスクを特定することです。 主要な研究課題: WZLアーヘン工科大学の専門家チームは、メガキャスティングの機会とリスクを調査するためにSWOT分析を実施しました。 5. 研究方法 研究デザイン: 本研究では、メガキャスティングを評価するためにSWOT(強み、弱み、機会、脅威)分析フレームワークを採用しました。 データ収集方法: WZLアーヘン工科大学の「メガキャスティング」プロジェクトチームのメンバーがそれぞれ独立して6つのSWOT分析を実施し、その後、専門家による議論と統合が行われました。 分析方法: 独立して実施されたSWOT分析の結果は、「Bild 4. Produkt- und Produktionsseitige SWOT-Analyse zum Mega-Casting in der Fahrzeugproduktion. Grafik: WZL」(図4. 製品および生産側のメガキャスティングに関するSWOT分析。図:WZL)に示されているように、OEMの視点から「製品「車体」」と「生産「車両生産」」に基づいて分類および整理されました。 研究対象と範囲: 本研究は、自動車生産領域、特にOEMの視点からのメガキャスティングに焦点を当てています。 6. 主な研究結果: 主要な研究結果: 「Bild 4」にまとめられたSWOT分析は、「製品「車体」」におけるメガキャスティングの主な強みとして、部品点数と接合工程の削減、機能統合、および熱処理不要のアルミニウム合金の使用を明らかにしています。「生産「車両生産」」における生産関連の強みには、自動化、接合、および治具技術の複雑さの軽減、OEMの価値創造の向上、および新規事業におけるフットプリント、投資コスト、およびサイクルタイムの削減の可能性が含まれます。

Read More

本紹介内容は[未定]が発行した論文 [“Die Casting or Sheet Metal Forming: A Comparison of Car Body Manufacturing in Times of the “Giga Press””] の研究内容です。 1. 概要: 2. 概要 / 導入 車体設計における板金構造の代替としてのダイカストは、数年前から存在しています。従来の自動車メーカーによるダイカスト車体部品の適用は、特にマスマーケット製品の場合、むしろ限定的ですが、テスラは量産車をいくつかの非常に大きなダイカスト構造部品に基づいて製造しています。この戦略の影響により、車体製造を再考する必要があります。本研究では、公開された情報と専門家インタビューを用いて、競合する車体製造哲学の長所と短所を評価するために使用されます。 自動車産業における車両車体の製造技術の継続的な発展が、本研究の背景にある動機です。大量生産に関して、ますます重要になっている大型ダイカスト技術と板金シェル構造方式という2つの主要な技術が決定的な役割を果たします。本研究活動の一環として、目標は、これら2つの製造プロセス間の包括的な比較を行うことです。自動車産業は、効率性とコスト削減の向上から、より厳格な環境規制への対応まで、絶え間ない課題に直面しています。適切な製造技術を選択することは、自動車メーカーの全体的な性能と競争力に大きな影響を与える可能性があります。したがって、既存の板金シェル構造方式と比較して、大型ダイカスト技術の長所と短所を完全に理解することが重要です。 3. 研究背景: 研究トピックの背景: 自動車産業において、車両車体製造技術は継続的に発展しており、特に大量生産においては、大型ダイカスト技術と板金シェル構造方式が重要な役割を果たしています。自動車メーカーは、効率向上、コスト削減、環境規制遵守など、多様な課題に直面しており、適切な製造技術の選択は競争力に大きな影響を与えます。したがって、大型ダイカスト技術と既存の板金シェル構造方式の長所と短所を明確に理解することが重要です。 既存研究の現状: 既存研究では、車体製造において板金シェル構造が標準として使用されており、鋼鉄またはアルミニウムのハーフシェルを接続するシャシー構造方式です [1]。近年では、メガキャスティングまたはギガキャスティングと呼ばれる大型ダイカスト工法が自動車産業で変化を主導しており、既存のダイカスト工法に比べてシステムサイズが異なります [4]。しかし、複雑なダイカスト工法に関する知識と経験の不足により、再現可能な品質に関する課題が残っており [5]、部品品質、気孔形成、修理可能性などの問題も依然として解決すべき課題です [5]。 研究の必要性: 自動車産業は、継続的な効率向上とコスト削減の圧力、および環境規制の強化に直面しています。車体製造技術の選択は、自動車メーカーの競争力に重要な影響を与えるため、大型ダイカスト技術と既存の板金シェル構造方式の長所と短所を比較分析する研究が必要です。特にテスラのような企業が大型ダイカストを実際の車両生産に適用するにつれて、2つの製造方式に関する詳細な比較研究の必要性がさらに高まっています。 4. 研究目的と研究課題: 研究目的: 本研究の目的は、大型ダイカスト技術と板金シェル構造方式という、2つの車体製造プロセスを包括的に比較分析することです。特に、専門家インタビューと既存情報を活用して、各製造方式の長所と短所を評価し、未来の自動車産業における大型ダイカスト技術の潜在力を探求しようとしています。 主要研究: 5. 研究方法 研究デザイン: 本研究は、専門家インタビューを定量的に分析する方式で進められました。ダイカスト関連キーワードを用いてインターネット専門プラットフォームで専門家グループを特定し、アンケートを提供してデータを収集しました。合計24人の専門家アンケートを分析し、大型ダイカストと板金シェル設計の現状を定量的に分析しました。 データ収集方法: 専門家インタビューはアンケートに基づいて行われました。アンケートは、ダイカスト関連キーワードを用いてインターネット専門プラットフォームで募集された専門家グループに配布されました。合計24人の専門家からアンケートを回収し、分析に使用しました。Figure 3は、専門家サンプルグループの構成を示しています。 分析方法: 収集されたアンケートデータを定量的に分析しました。アンケート項目は、14の基準 (Table

Read More

![Figure 1: In a high-speed, automatic helix in-line CT unit the gantry, which accommodates the x-ray tube and the multi-line detector arranged opposite, rotates about the specimens on the conveyor belt [6]](https://castman.co.kr/wp-content/uploads/image-1540-570x342.webp)

![Figure 1. Calculated isothermal section at 298 K for MgAl-Ca alloy system [3].](https://castman.co.kr/wp-content/uploads/image-1507-546x342.webp)

![Bild 1. Einordnung der Karosseriebauweise „Mega-Casting" und dessen Konzepte mit beispielhaften OEM und Modellen im Rahmenwerk der etablierten Karosseriebauweisen (Eigenleistung). Rahmenwerk und Teil-Darstellungen in Anlehnung an Birkert et al. [3], Stellantis [14], Land Rover [15], Tesla [5]. Grafik: WZL](https://castman.co.kr/wp-content/uploads/image-1417-570x342.webp)

![Figure 1 Body with self-supporting shell construction ([3], p.18)](https://castman.co.kr/wp-content/uploads/image-1410-570x342.webp)