本紹介資料は、【NADCA】が発行した【”アルミニウム高圧ダイカストにおけるプロセスパラメータと品質特性の相関関係”】論文の研究内容です。 1. 概要: 2. 概要 (Abstract) アルミニウム高圧ダイカストは、最も生産性の高い製造プロセスの1つです。 部品の複雑さが増し、品質要件が高まっています。 高圧ダイカストの課題は、多数の品質に影響を与えるプロセスパラメータにもかかわらず、高い品質基準を達成することです。 すべての品質影響パラメータの相互作用は、最大10〜25%の非常に高いスクラップ率につながります。 これらのパラメータは、ダイカストマシン、炉、温度調節システムなど、プロセスのさまざまなシステムによって一元的に監視されていません。 現在、プロセスで測定されている典型的なパラメータは、第1段階と第2段階のピストン速度、強化圧力などです。 しかし、排気された空気の湿度など、部品の品質を制御する多くのパラメータがあります。 欧州の研究プロジェクトMUSIC(MUlti-layers control and cognitive System to drive metal and plastic production line for Injected Components)は、すべての品質管理パラメータを考慮したインテリジェントな認知システムを開発することにより、高圧ダイカストのスクラップ率を削減することを目的としています。 このプロジェクトの枠組みの中で、収縮気孔率、コールドシャット、歪みなどのいくつかの欠陥を持つ部品の製造を可能にする特別な鋳造形状が開発されました。 ダイには、ショット音など、これまで適用されていなかった新しいプロセスパラメータを監視するために、多くの新しい革新的なセンサーが装備されています。 センサーデータ、機械および周辺機器のプロセスパラメータは、鋳物の品質指数とともに1つの共通データベースに保存されます。 その後、認知ネットワークは、測定されたセンサーデータに基づいて将来の部品の品質指数を計算できるようになります。 3. 研究背景: 研究テーマの背景: 革新的な自動車の車体構造において、高圧ダイカスト部品の数が増加しています。 構造要素としてアルミニウム部品を使用する理由は、軽量化です。 先行研究の状況: 高圧ダイカスト(HPDC)は、良好な表面品質、高い寸法精度、および高い引張強度を備えた部品を製造する生産性の高い製造方法です。 ただし、多数のパラメータが部品の品質に影響します。 従来のデータ収集(図2)には、ピストン速度、切り替えポイント、昇圧圧力、加熱油温度、炉温度、スプレーユニットパラメータなどのパラメータが含まれます。 これらは通常、個々のユニットによって制御および測定されます。 他の影響パラメータ(湿度、排気空気量、プランジャー加速度、合金組成の変動など)は、通常、測定または保存されません。 研究の必要性: すべての品質影響パラメータ間の相互作用により、10〜25%の高いスクラップ率が発生します。 この値は、他の製造プロセスのスクラップ率の10倍、あるいは1000倍を超えています。 4. 研究目的と研究課題: 研究目的: 欧州の研究プロジェクトMUSIC(MUlti-layers control and cognitive System to

Read More

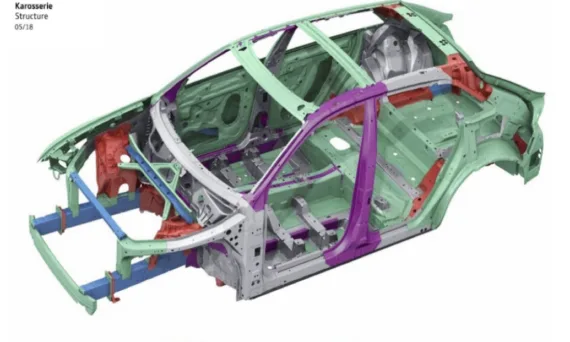

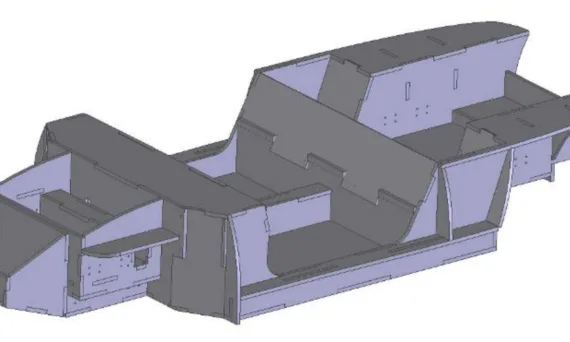

本紹介資料は、La Metallurgia Italiana誌に掲載された「Numerical and experimental analysis of a high pressure die casting Aluminum suspension cross beam for light commercial vehicles(軽量商用車用高圧ダイカストアルミニウムサスペンションクロスビームの数値解析と実験解析)」の論文の研究内容です。 1. 概要: 2. 要約 本論文の目的は、自動車、特に商用車およびバスの軽量化最適化を改善および深化させることです。具体的には、この研究の目的は、アルミニウム合金製の軽量商用車(LCV)用の、技術的に信頼性が高く、費用対効果の高い安全コンポーネントを開発することです。LCV用の独立懸架式フロントサスペンション用のさまざまなアルミニウムクロスビームソリューションが分析されており、従来の溶接鋼板構造と比較して約40/50%の軽量化目標が設定されています。さらに、耐食性の向上、塗装やカチオン電着が不要、リサイクル性や寿命末期の残存価値などの追加の環境上の利点も考慮する必要があります。このプロジェクトの目標は、次の方法によって達成されました。さまざまな軽量化ソリューションの技術的および経済的調査と最良事例の選択。構造FEAおよび鋳造プロセスシミュレーション、ゆりかごから墓場までのライフサイクルアセスメント(ここでは説明しません)、プロトタイプ実現、予備実験相関による、選択されたソリューションの改善。 3. 研究背景: 研究テーマの背景: 車両重量の削減は、燃料消費量と環境排出量を削減することにより、自動車の二酸化炭素排出量を削減するための注目すべき方法です。さらに、軽量化は出力重量比と乗客の安全性を向上させ、ペイロードの増加を可能にします[1]。 先行研究の現状: 近年、自動車の軽量化設計は飛躍的に増加しています。しかし、「鋼」と「鉄」の使用は、特に安全関連コンポーネントの場合、商用車やバスでは依然として優勢です[2]。商用車用サスペンションクロスビームは、通常、板金部品または鋼管を溶接し、腐食を防ぐために保護されています。主な技術トレンドは、特定の自動車分野に応じて、高張力鋼、軽合金、複合材料などの代替材料に注目しています。 研究の必要性: 軽合金や複合材料が最良の軽量化メリットを提供する場合でも、これらの技術のLCVへの使用は、破断時の応力と剛性が高く、コスト制限があるため、制限されています。特に、現在知られている技術水準では、アルミニウム製のサスペンションクロスビームは、これらの範囲の車両では開発されていません。 4. 研究目的と研究課題: 研究目的: アルミニウム合金製の軽量商用車(LCV)用の、技術的に信頼性が高く、費用対効果の高い安全関連サスペンションコンポーネントを開発することにより、これらの技術水準を克服すること。完全なサスペンションアセンブリの予備ベンチマークを実施して、より高い軽量化メリットを提供する要素を評価し、サスペンションクロスビーム要素の研究対象を概説します。 主要な研究: これらの限界を克服するために、本研究では、研究対象コンポーネントの形状と製造技術を、機械的特性を最適化し、使用材料を削減することによって完全に考案しました。 5. 研究方法 さまざまなサスペンションクロスビーム軽量化ソリューションが開発されました(Fig. 1)。各ソリューションについて、材料、プロセス、技術、ビジネスケースを詳細に分析し、予備有限要素解析(構造MSC/MarcMentatおよびプロセスESI PROCAST)を実施しました。主要な荷重設定条件の力を決定するために、サスペンションシステムの弾性運動学的多体モデルを定義し、MSC/AdamsCarで実行しました。これらの荷重は、MSC Marc/Mentatで実行された構造FEAの入力として使用され、結果はESI/PROCASTプロセスFEAの出力と比較されました。金型が製造され、いくつかのプロトタイプが鋳造されました(Fig. 3)。設計中に実施された有限要素解析は、金型製造(局所冷却、スクイズ、チルベント、ゲートインジェクションなど)および初期プロセスパラメータの定義に役立ちました。鋳造品は、適切なX線装置と3Dスキャナー装置を使用して分析され、巨視的欠陥(多孔性および変形)が特定されました。 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: さまざまな解析結果を比較した結果、最も軽量で経済的な可能性のあるソリューションは高圧ダイカストアルミニウムであるという結論に至りました。このソリューションの実現可能性は、適切な材料を使用し、導入部で説明した構造的限界を克服できる新しい設計コンセプトによって達成されました。生産用に選択された合金はAlSi9MgMn(Tab. 1)であり、鋳放し状態で高い機械的特性を保証します(Tab.1)。コンポーネントの全長にわたってスライダーを追加することによって得られる完全中空構造(Fig. 2)。スライダーはアンダーカットを回避するために広く使用されている技術ですが、特にLCVの分野では、中空構造コンポーネントの製造には適用されません。このソリューションにより、主要な垂直荷重の方向で、コンポーネントの剛性が鋼のベースラインと比較して約40%向上します。このコンポーネントの製造には、高トン数(少なくとも3000 t)の真空機械が必要です。一連のステップにより、サスペンションクロスビームの軽量化が向上しました(当初の35%から47%へ)。X線結果は、FEMシミュレーション中にすでに評価された最も厚い部分にいくつかの多孔性があることを確認しました(Fig. 4)。多孔性は最小限に抑えられ、正確なハードポイントアライメントが達成されました。 図表名リスト:

Read More

user 03/24/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Review , 自動車産業 , 자동차 , 자동차 산업 この紹介記事は、DIE CASTING ENGINEER 誌に掲載された [“Aluminum Alloys for Structural Die Casting”] 論文の研究内容を紹介するものです。 1. 概要: 2. 要約 特殊合金と高度なプロセス技術を用いた構造用ダイカストのプロジェクトや用途は、飛躍的に増加しています。これらの構造用ダイカスト部品は、多くの場合、大型で薄肉であり(図1)、熱処理、溶接、または接合が可能で、高い衝撃強度、疲労強度、および耐食性を必要とします。従来のダイカスト合金は、ダイスハンダを防止するために鉄(Fe)含有量が高く、機械的特性が損なわれています。これを解決するために、Mn と Sr を利用した低 Fe 合金が開発されました。 3. 研究背景: 研究テーマの背景: 構造用ダイカストは、自動車産業やその他の産業でますます使用されており、高い機械的特性、特に伸びが要求され、多くの場合、熱処理、溶接、耐食性が必要とされます。 従来の研究の状況: 従来のダイカスト合金は、ダイスハンダを防止するために高 Fe に依存していますが、これは機械的特性を低下させます。Rheinfelden は、Fe 含有量が低く(最大 0.15%)、Mn(0.5-0.8%)で置換された Silafont™-36(AA 365)を開発しました。Alcoa、Alusuisse/Alcan、および Pechiney は、同様の合金を開発しました。Mercury Marine は、Mn 含有量を減らすために Mercalloy™ シリーズに Sr を使用しました。 研究の必要性: 構造用ダイカストに使用される特殊な低 Fe 合金の特性と用途、および Fe の悪影響を軽減し、延性と溶湯流動性を改善する Mn や Sr などの元素について理解する必要があります。 4. 研究目的と研究課題:

Read More

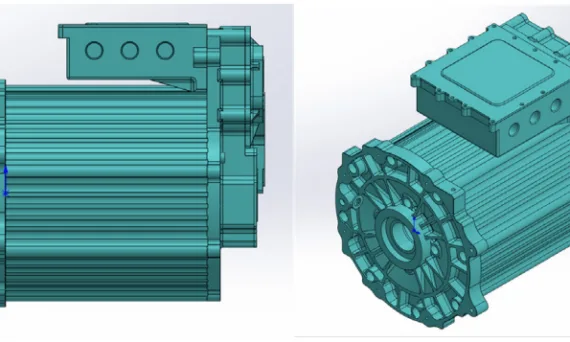

user 03/24/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , Die casting , Efficiency , High pressure die casting , 自動車産業 , 金型 , 금형 , 자동차 , 자동차 산업 この紹介論文は、[Journal of Computers]誌に掲載された[“新エネルギー車モーターシェルダイカスト自動生産ラインの設計と生産スケジューリングの最適化”]論文の研究内容です。 1. 概要: 2. 要約 (Abstract) 本論文では、新エネルギー車駆動モーターの生産において、ダイカストアイランドを生産の中核とし、ハンドリングおよび搬送プロセスにロボットモジュールを追加することで、ダイカストアイランド周辺の自動化プロセスを改善し、生産プロセス全体の自動ローディングおよびアンローディングを実現します。次に、生産オーダーの要件に基づいて、モーターオーダーの生産プロセス全体の最適化をスケジューリングの目標とします。スケジューリングサブバッチによる生産順序の最適化を行い、金型交換コスト、保管コスト、スープ交換ロボットアームの待機時間からなる複合生産コストを、ダイカスト工場の生産スケジューリング最適化の目的関数として設定します。最適解の求解に関しては、シミュレーテッドアニーリングアルゴリズムを粒子群アルゴリズムに統合し、改良された粒子群アルゴリズムを用いて目的関数を最適化します。最後に、生産中のダイカストマシンとオーダー数をシミュレーションし、本論文のスケジューリングアルゴリズムの有効性を検証します。 3. 研究背景: 研究テーマの背景: 新エネルギー車は、世界の自動車産業の主要な方向性です。電気駆動システムは、新エネルギー車の重要なコンポーネントです。駆動モーターは、車両の動力性能を決定するコアコンポーネントです。モーターハウジングは、駆動モーターの主要な構成要素構造です。 先行研究の現状: 新エネルギー車駆動モーターハウジングの統合ダイカスト成形プロセスに関する研究は比較的少ないです。先行研究では、生産レイアウト、アルミニウム溶湯の数値シミュレーション、ダイカストプロセスパラメータ、およびインテリジェントユニットの設計に焦点を当てています。硬度を向上させるための埋め込み鋼スリーブに関するいくつかの研究があります。[6, 7, 8, 9, 10] 研究の必要性: 既存の駆動モーターハウジングのダイカスト生産は、生産ラインの設計、生産効率、および製品品質の改善が必要です。 4. 研究目的と研究課題: 研究目的: 新エネルギー車駆動モーターハウジングのダイカスト生産ラインを設計し、生産ライン設計の合理性と、生産プロセス全体の生産効率および製品品質の改善を研究すること。 主要な研究: 5. 研究方法 本研究では、設計、モデリング、シミュレーションを組み合わせて使用します。 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 図表リスト: 7. 結論: 主要な結果の要約: 本論文では、モーターハウジングのダイカスト用自動生産ラインの包括的な設計と最適化を提示します。改良された粒子群アルゴリズムを用いて、自動化、生産スケジューリング、およびコスト最適化を扱います。 研究結果の要約、研究の学術的意義、研究の実用的意義: 本研究は、新エネルギー車モーターハウジング用のダイカスト生産ラインを自動化および最適化するための実用的なソリューションを提供します。自動化、スケジューリング最適化、およびコスト削減戦略を統合することにより、この分野に貢献します。改良された粒子群アルゴリズムは、製造業における複雑なスケジューリング問題を解決するための貴重なツールを提供します。 8. 参考文献: 9. 著作権: この資料は上記論文を紹介するために作成されたものであり、商業目的での無断使用を禁じます。Copyright © 2025 CASTMAN. All rights reserved.

user 03/24/2025 Aluminium-J , automotive-J , Technical Data-J Alloying elements , aluminum alloy , aluminum alloys , Aluminum Die casting , CAD , Die casting , Efficiency , High pressure die casting , Microstructure , 자동차 산업 本導入論文は、International Journal of Metalcasting誌に掲載された「自動車用途向け低臨界原料使用・高鋳造加工性アルミニウム合金の新規設計戦略(A NOVEL ALUMINIUM ALLOYS DESIGN STRATEGY FOR LOW USAGE OF CRITICAL RAW MATERIALS AND HIGH CASTING PROCESSIBILITY FOR AUTOMOTIVE APPLICATIONS)」の研究内容を紹介するものです。 1. 概要: 2. 要旨 欧州委員会(EC)が2023年に発表した第5次重要原材料(CRM)リストは、輸送産業における軽量材料の使用に新たな制約を課しています。この発表によると、アルミニウム(航空宇宙および自動車産業で最も広く使用されている軽量金属の1つ)はCRMと宣言され、主要な合金元素(ケイ素やマグネシウムなど)で臨界性が高まる傾向が見られました。したがって、自動車産業のさまざまな部品向けに新しいアルミニウム合金とその加工を開発する際に、臨界性の概念を実装するための新しいアプローチが必要です。本研究は、高圧ダイカスト(HPDC)の加工性を高めるとともに、アルミニウム合金中のCRMの使用量を削減するための戦略を説明することを目的としています。臨界性と鋳造性の評価を統合することにより、世界的な資源問題に対処しながら、現代の製造業の要求を満たす、持続可能で高強度のアルミニウム合金の開発に貢献することを提示します。この研究は、材料の研究開発におけるCRMの概念の実施もサポートします。 3. 研究背景: 研究テーマの背景: 持続可能性は、産業イノベーションの主要な推進力です。自動車産業は、エネルギー効率を最適化し、CO2排出量を削減することに重点を置いています。材料の選択と設計は、環境の持続可能性を達成するための鍵となります。 従来の研究の現状: 軽量金属、特にアルミニウム合金は、車両の軽量化と燃費向上に不可欠です。しかし、欧州委員会は、供給リスクと経済的重要性から、アルミニウムとその主要な合金元素(Si、Mg)を重要原材料(CRM)として指定しました。従来の研究は軽量化に焦点を当てていましたが、合金設計におけるCRMの使用を最小限に抑えることには明確に焦点を当てていませんでした。 研究の必要性: 自動車産業の主要な製造プロセスである高圧ダイカスト(HPDC)に特に適した、加工性を維持または改善しながらCRMの使用を最小限に抑えるアルミニウム合金を設計するための新しいアプローチが必要です。 4. 研究目的と研究課題: 研究目的: 軽量材料、特にアルミニウム合金においてCRMを削減しつつ、高いHPDC加工性を確保する方法論を提案すること。 主要な研究: 新しいアルミニウム合金設計のために、臨界性評価(CRM含有量の最小化)と鋳造性評価(HPDC加工性の最適化)を統合する戦略を開発すること。 5. 研究方法 本研究の方法論は、Ashbyら44の材料選択方法論と、計算ツール、主にCALPHAD(CALculation of PHAse Diagram)アプローチを組み合わせたものです。設計プロセスには以下が含まれます。 6. 主要な研究結果: 主要な研究結果と提示されたデータ分析: 本論文は、特定の合金組成や実験データではなく、合金設計のフレームワークを提示しています。主な結果は以下の通りです。 図表名リスト: 7. 結論:

Read More

user 03/24/2025 Aluminium-J , automotive-J , Technical Data-J Aluminum Die casting , CAD , Die casting , Efficiency , Electric vehicles , Sand casting , 금형 , 알루미늄 다이캐스팅 , 자동차 산업 本資料は、ドイツ・エッセンに拠点を置くanp management consulting GmbHが発行した「自動車産業におけるギガキャスティングとギガプレスの市場概要」に基づき作成されています。最終更新日:2024年1月8日、エッセン。 はじめに 本ドキュメントは、自動車産業におけるギガキャスティングとギガプレスに関する市場の概要を提供します。市場動向、最新ニュース、コストに関する考慮事項、主要企業、および様々な自動車メーカーによる具体的な実装事例を重点的に解説します。 市場動向 最新ニュース(2023/2024) ギガプレスのコスト(中国基準) 出典:6,000トン:LK Machinery、12,000トン:Horizon Insights ギガプレスに関する事実 主要な機械サプライヤー 現在の市場は、アジアのサプライヤーが支配しています。 自動車メーカーの実装事例(例) このドキュメントでは、以下を含む、さまざまな自動車メーカーからの特定のギガキャスティングイニシアチブについて詳しく説明しています。 批判的な声 まとめ 本ドキュメントは、自動車産業におけるギガキャスティングの急速に進化する状況のスナップショットを提供し、潜在的な利点と関連する課題の両方を強調しています。特に電気自動車の生産におけるこの技術の採用の増加と、大規模なダイカスト装置の戦略的重要性を強調しています。 免責事項: この要約は、提供されたドキュメントのみに基づいており、ドキュメントに含まれる情報を反映しています。

user 03/24/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , Casting Technique , Die casting , High pressure die casting , Microstructure , 자동차 , 해석 1. 概要: 2. 研究背景: 軽量材料の需要、機能性と品質の向上、環境保護への要請の高まりから、アルミニウム合金の製造はますます重要になっています[1-3]。ダイカストは、短いサイクルタイムと高精度な鋳造物を提供しますが、高速注入による空気の混入が原因で欠陥が発生する可能性があります。高圧ダイカスト、ACCURADプロセス[4]、無孔隙ダイカスト[5]、無ガス真空ダイカスト[6]、スクイズ鋳造[7]などの既存の方法には、生産性と品質のバランスにおいてそれぞれ限界があります。本研究はこのような限界に対処することを目的としています。 3. 研究目的と研究課題: 4. 研究方法: 5. 主要な研究結果: 6. 結論と考察: 部分圧搾と真空ダイカストのハイブリッド技術は、優れた機械的特性を備えた欠陥のない鋳造物を製造しました。真空効果と圧搾効果の組み合わせは、空隙と収縮を効果的に防止しました。最適なプロセスパラメータ(圧搾圧力と時間遅れ)が特定されました。この研究は、高品質なダイカスト製品の製造に関する実用的な示唆を与えます。限界としては、特定の合金と製品形状に限定されている点が挙げられます。 7. 今後の研究: さまざまな合金と製品形状に関する研究が必要です。圧搾圧力と時間遅れの最適化に関する追加の研究が必要です。プロセスパラメータ間の相互作用に関する更なる調査が必要です。 8. 参考文献の概要: 著作権: この要約は、E.S. Kim、K.H. Lee、Y.H. Moonによる研究論文「部分圧搾および真空ダイカストプロセスの実現可能性に関する研究」に基づいて作成されました。 商用目的での無断使用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.

user 03/23/2025 Aluminium-J , automotive-J , Technical Data-J Applications , CAD , CFD , Computational fluid dynamics (CFD) , Efficiency , Electric vehicles , Microstructure , Review , 自動車産業 , 자동차 산업 , 해석 この論文概要は、[‘軽量電気自動車の設計 (Design of Lightweight Electric Vehicles)’]論文に基づいており、[‘ワイカト大学’]に提出されました。 1. 概要: 2. 研究背景: 研究テーマの背景: 本研究は、ガソリン価格の高騰とガソリン車排出ガスの環境への影響により、軽量電気自動車の重要性が増している背景から始まりました。軽量電気自動車の設計と製造は、継続的な輸送問題に対する解決策として提示されています。 既存研究の現状: 電気自動車に関する既存の研究と文献をレビューし、電気自動車の歴史、設計、開発に焦点を当てています。文献レビューでは、ハイブリッド車 (hybrid vehicles)、水素燃料電池車 (hydrogen fuel cell vehicles)、バイオ燃料 (bio-fuels)、バッテリー式電気自動車 (battery electric vehicles) など、さまざまな車両オプションを取り上げ、1880年代から21世紀までの電気自動車の開発段階に関する詳細な歴史的概要を提供します。また、軽量車両設計 (lightweight vehicle design)、自動車産業における軽量合金 (light weight alloys)、基本的な車両力学 (fundamental vehicle mechanics) についても触れています。 研究の必要性: 本研究は、原油資源の有限性と輸送部門からのCO2排出量削減の緊急性によって必要性が提起されました。ニュージーランドの個人輸送への依存度と、世界的に強化される排出規制および燃費基準は、電気自動車のような代替車両技術の必要性を強調しています。本研究は、軽量設計と高度な材料が電気自動車の実用性を向上させる可能性を探求することを目的としています。 3. 研究目的と研究課題: 研究目的: 本研究の主な目的は、輸送問題の解決策として、ウルトラコミューター (Ultracommuter) という軽量電気自動車の動作可能なプロトタイプを設計および製作することです。副次的な目的は、バッテリー式電気自動車におけるガンマチタンアルミナイド部品 (gamma titanium aluminide components) の使用の可能性を調査することです。 主要な研究内容: 主要な研究内容は以下のとおりです。 研究仮説: 明示的に仮説として提示されていませんが、本研究は以下の前提の下に進められます。 4. 研究方法論 研究設計:

Read More

user 03/20/2025 Aluminium-J , automotive-J , Technical Data-J Applications , AUTOMOTIVE Parts , Casting Technique , Die casting , High pressure die casting , Sand casting , 自動車産業 , 金型 , 자동차 , 자동차 산업 本ドキュメントは、European Aluminium Associationが発行した「THE Aluminium Automotive MANUAL – Manufacturing – Casting methods」を基に作成されています。ダイカスト分野における第一人者として、ハンドブックレベルで内容を要約し、WordPressへの掲載を目的として提供します。 はじめに 本ドキュメントは、自動車産業での応用を中心に、様々な鋳造方法の概要を提供します。伝統的な砂型鋳造からより高度なダイカストプロセスまで、様々な技術の特徴、プロセス説明、設計上の考慮事項、およびこれらの方法を用いて製造された自動車部品の例を網羅しています。 1. 鋳造方法 1.1 鋳造プロセスと自動車への応用概要 自動車用鋳造プロセスは、(A)金型充填方式と(B)成形技術によって分類されます。主な検討対象となる方法は以下の通りです。 1.2 エンジンブロックとヘッドの市場動向 1.3 砂型鋳造 (Green Sand Castings) 1.4 コアパッケージ鋳造 (Core Package Casting) 1.5 重力ダイカスト (Gravity Die Casting) 1.6 低圧ダイカスト (Low Pressure Die Casting) 1.7 高圧ダイカスト (High Pressure Die Castings) 1.8 真空ダイカスト (Vacuum Die Castings) 1.9 スクイーズ鋳造 (Squeeze

Read More

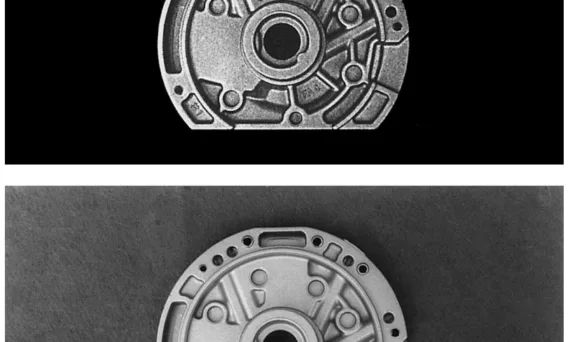

user 03/20/2025 Aluminium-J , automotive-J , Technical Data-J Al-Si alloy , aluminum alloy , aluminum alloys , Aluminum Casting , Aluminum Die casting , CAD , Die casting , Die Casting Congress , Microstructure , 알루미늄 다이캐스팅 この論文概要は、”Casting Characteristics of Aluminum Die Casting Alloys”(論文タイトル)と題された論文に基づいており、”US Department of Energy, Office of Industrial Technologies”にて発表されました。 1. 概要: 2. 研究背景: *研究トピックの社会的/学術的背景:本研究は、「アルミニウムダイカスト合金における合金 – 微細組織 – 性能相互作用」と題された以前のプログラムのフォローアップです。以前のプログラムでは、10種類の元素とそれらの相互作用が、アルミニウムダイカスト合金の微細組織と特性に及ぼす影響が調査されました。以前の研究に基づいて、機械的特性と物理的特性が向上した合金の最適組成が予測されました。これらの予測された合金は優れた機械的特性または物理的特性を持つと考えられましたが、容易にダイカストできるかどうかは不明でした。その結果、本研究はこれらのアルミニウムダイカスト合金の鋳造特性を調査するために開始されました。ダイカストは重要な製造プロセスであり、高品質の部品を製造するためにはアルミニウム合金の鋳造特性を理解することが不可欠です。 *既存研究の限界:既存の研究は、アルミニウムダイカスト合金の機械的特性と物理的特性の最適化に焦点を当てており、鋳造特性、特にダイソルダー、スラッジ形成、流動性、および被削性を十分に評価していませんでした。スラッジ形成とダイソルダーに関する既存の文献は、特にダイカスト特有の条件(高い冷却速度など)の影響に関して、矛盾があり、包括的な理解に欠けていました。さらに、ダイカスト条件を正確にシミュレートする、普遍的に受け入れられた標準化された流動性試験が不足していました。 *研究の必要性:強化された特性を持つ合金設計と、ダイカストによる製造可能性との間のギャップを埋めるために、本研究が開始されました。新たに開発されたアルミニウムダイカスト合金の鋳造特性を調査し、それらが効果的かつ効率的にダイカストできることを保証する必要があります。ダイソルダーやスラッジ形成などの問題を理解し、軽減することは、ダイカスト業界における生産性と費用対効果にとって非常に重要です。流動性と被削性を評価することも、部品の品質と製造効率を確保するために不可欠です。 3. 研究目的と研究課題: *研究目的:本研究プログラムの目的は以下のとおりです。 *主な研究課題: *研究仮説: 本研究は暗黙のうちに以下の仮説を立てています。 4. 研究方法 *研究デザイン: 本研究では、6種類のアルミニウム合金(5種類の実験合金と1種類の市販A380.0合金)の鋳造特性を評価するために実験的デザインを採用しています。ダイソルダーと流動性の物理シミュレーション試験、およびスラッジ形成の制御冷却実験が含まれています。被削性は、スラッジ形成の理解と文献レビューに基づいて評価され、直接試験は実現不可能でした。 *データ収集方法: *分析方法: *研究対象と範囲: 研究対象は、6種類のアルミニウムダイカスト合金です。強化された特性のために設計された5種類の実験合金(#1〜#5)と、市販のA380.0合金です。研究の範囲は、ダイソルダー傾向、スラッジ形成傾向、流動性、および被削性の評価に限定されています。この研究は、シミュレートされたダイカスト条件下でのこれらの鋳造特性に対する合金化学組成と加工パラメータの影響に焦点を当てています。 5. 主な研究結果: *主な研究結果: *統計的/定量的分析結果: *データ解釈: *図表名リスト: 6. 結論と考察: *主な結果の要約:本研究では、機械的特性が向上するように設計された5つの実験合金は、ダイカスト可能であることが結論付けられました。これらの合金は、ダイソルダー、スラッジ形成、流動性、または被削性の点で、A380.0合金と比較して大きな問題を示していません。具体的な調査結果には、Fe含有量がダイソルダーの主要な要因であること、Mnが有益な効果を持つこと、Niが有害であることなどが含まれます。スラッジ形成傾向はスラッジ係数によって予測可能であり、合金化学組成と冷却速度の影響を受けます。流動性データは大きな変動を示し、プロセス要因が支配的であることを示唆していますが、Fe、Mn、Cr、およびMgの含有量が多いほど、流動性が低下する可能性があります。被削性は、ほとんどの合金でダイカストにおけるスラッジ形成が深刻ではないため、適切な技術で管理可能であると予想されます。 *研究の学術的意義:本研究は、アルミニウムダイカスト合金の鋳造特性、特にダイソルダーとスラッジ形成に関するより深い理解に貢献しています。ダイカスト条件下でのスラッジ傾向を予測するためのスラッジ係数の概念の実験的検証を提供します。この研究は、ダイソルダーにおけるFe、Mn、Ni、Cr、およびTiの役割と、スラッジ形態に対する冷却速度の影響を明らかにしています。ダイカストにおける流動性測定の複雑さと、合金化学組成と並行してプロセスパラメータを考慮する必要性を強調しています。 *実用的な意義:調査結果は、アルミニウムダイカストにおける合金設計とプロセス最適化に関する実用的なガイドラインを提供します。 *研究の限界:流動性試験はデータ散布が大きく、合金化学組成の影響に関する決定的な結論を出すことができませんでした。直接的な被削性試験は実施されておらず、評価は推論に基づいています。研究は、限られた合金セットと加工条件に焦点を当てました。スラッジ形成の研究は有益ですが、工業的なダイカスト操作における複雑な溶融金属処理および冷却条件を完全に再現しているわけではありません。 7. 今後のフォローアップ研究: *今後のフォローアップ研究の方向性: *さらなる探求が必要な分野:

Read More

![Figure 5: Comparison of real cast part and simulation results regarding cold shuts [2]](https://castman.co.kr/wp-content/uploads/Figure_5_Comparison_of_real_cast_part_and_simulation_results_regarding_cold_shuts_2-570x342.webp)

![Figure1. Sludge factor versus temperature [14, 16].](https://castman.co.kr/wp-content/uploads/Figure1.-Sludge-factor-versus-temperature-14-16-570x342.webp)