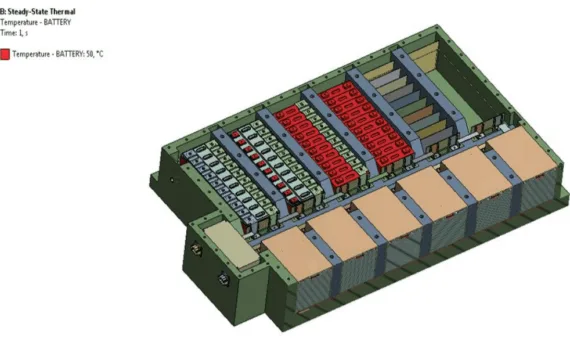

user 06/06/2025 Aluminium-J , automotive-J , Technical Data-J Air cooling , Applications , CAD , Cooling Plate , Electric vehicles , Heat Sink , Lithium-ion battery , Review , temperature field 本要約は、「Faculty of Mechanical Engineering TUL」より発行された修士論文「Innovation and design of the battery box for electric vehicles」に基づいています。 1. 概要: 2. 抄録: 本修士論文は、電気自動車用の新しいバッテリーボックスの革新と設計に焦点を当てています。論文の最初のセクションでは、リチウムイオン電池を使用する電気自動車の現在のテーマを概説するための文献レビューから始まり、熱管理システムとバッテリーボックス構築用材料の選択に関する包括的な理解を提供します。さらに、最初のセクションでは、特許データベースと非特許データベースの両方で見つかったバッテリーボックスに関連する現状とアイデアに関する情報を調査および検討することも含まれています。その後、5つの概念設計が開発され、それぞれにその技術システムを詳述する説明と図解スケッチが付随しています。最終的なコンセプトは、3Dモデルの作成を容易にするために、AHP(Analytic Hierarchy Process)法を使用して特定の基準に基づいて選択されました。最後のセクションでは、エンクロージャー内の角形バッテリーセルによって生成される温度を計算するために数値シミュレーションを利用します。この論文には、最終コンセプトの図面と選択されたシステムコンポーネントの部品図も含まれています。 3. 緒言: 電気自動車(EV)産業の推進への投資は、原油輸入を削減し、CO2排出量を抑制して環境負荷を最小限に抑えることを目的とする多くの政府の主要な焦点となっています。政府からの広範な政策支援により、EV産業の成長率と電気自動車の年間生産率は年々大幅に増加しています。化石燃料車の内燃機関(ICE)から離れるというこの一般的な傾向は、電気自動車が最も成熟した代替推進技術であるため、電気自動車(EV)に対する高い需要をもたらすでしょう。このような変化の背景には、EVのトランスミッションシステムを駆動するための主要な電源であるバッテリーパックなどのエネルギー貯蔵システムの開発があります。電気自動車は、直列または並列に接続された数千のセルで構成されるバッテリーモジュールからなるバッテリーパックにエネルギーを貯蔵します。最も一般的に使用されるバッテリーは、リチウムイオン二次電池です。バッテリーモジュールのアセンブリで構成されるバッテリーパックは、電気自動車の主要な電力伝送源です。電気自動車の実際の運転中、バッテリーパックとそのエンクロージャーは、さまざまな道路勾配による外部振動や衝撃などの過酷な環境条件にさらされます。これにより、さまざまな程度の応力と変形が発生します。車両の安全性はバッテリーパックの安全性に大きく依存し、それは変形や振動衝撃に耐える能力などの機械的特徴に依存します。さらに、車両の航続距離を延ばし、バッテリーパックのライフサイクルを延ばすことができるため、軽量車両が好まれます[1]。最近、車両設計と交通安全強化のためのバッテリーパックの開発が慎重に見直されています。研究開発(R&D)セルの電極材料と設計、バッテリーパックの熱設計、新しい充電構成、充電インフラストラクチャ、および充電状態(SOC)や健康状態(SOH)などのバッテリー状態を推定するためのバッテリーモデリング方法に、より大きな重点が置かれています[2]。既存の研究は、短絡、熱暴走など、ドライバー、車両、道路の安全性を損なう可能性のある不測の事態を防ぐことを目的としています[3]。バッテリーとバッテリーパックの主な敵は温度です。バッテリーの内部抵抗反応から生じるジュール効果と、バッテリーの化学反応によって生成される反応熱により、バッテリーパックに大きな熱負荷がかかります。走行中に電気自動車から熱を放散できない場合、バッテリーの性能とライフサイクルに確実に影響を与え、安全性に重大なリスクをもたらす可能性さえあります[4]。既存のバッテリーパックの冷却問題について、研究者たちは、空冷方式、液冷方式、相変化材料冷却方式など、一連のバッテリー熱管理ソリューションを作成しました。安全な操作のためには、バッテリー温度を50°C未満に維持する必要があると提案されています[5]、[6]。 バッテリーパック設計のもう1つの基準は価格です。主なコストはバッテリーセルと組み立てプロセスです。バッテリーセルは実際にはバッテリーメーカーによって価格が設定されますが、組み立てコストはバッテリーパックの設計によって異なります。バッテリーパックの設計者は、全体的なコストを可能な限り安くする必要がありますが、それでも高性能と安全性が求められます。材料の選択とコンポーネント設計などの組み立て方法は、バッテリーモジュールとバッテリーパックの費用対効果を決定する上で重要です[7]。 4. 研究の要約: 研究トピックの背景: 電気自動車(EV)の普及が進むにつれて、バッテリー技術、特にバッテリーボックスの設計と革新における進歩が求められています。バッテリーボックスは重要なコンポーネントであり、リチウムイオンバッテリーパックを収容し、さまざまな動作条件下での安全性、熱安定性、構造的完全性を確保します。効果的な熱管理は過熱や熱暴走を防ぐために最も重要であり、材料選択は重量、コスト、耐久性に影響を与えます。 従来の研究状況: 文献レビューでは、熱管理システム(能動的および受動的冷却、加熱)、バッテリーパック用材料の選択(鋼鉄やアルミニウムなどの金属、プラスチック、複合材料)、熱暴走現象と緩和策(モジュールおよびセルレベルでの熱障壁)、振動分離、バッテリーパックの配置戦略について取り上げました。特許調査によると、複合コンポーネントの使用、有機材料の使用、シーラントおよび接合技術の使用、爆発/衝撃耐性の向上、冷却サブシステムの統合、盗難防止(高価な)バッテリーの開発などの分野で活発な開発が行われていることが示されました。特許から特定された主要な革新の可能性には、繊維の使用、透明性、断片化、自動化、脈動、対称性が含まれます。中国はEVバッテリーボックスの特許出願における主要国です。非特許調査では、市場にはさまざまなバッテリーボックスのコンセプトと材料が存在し、重量を削減するために適切な場所で適切な(多くの場合非金属の)材料を使用するマルチマテリアルアプローチが増加傾向にあることが明らかになりました。カバーおよびバッテリーサブシステム全体のモジュラーソリューションも普及しています。バッテリーボックスと電気自動車用エンクロージャーは、潜在的な成長と安全上の懸念の最も重要な分野の1つと見なされているため、試験施設の開発も重要な革新の機会です。 研究の目的: 本修士論文の目的は、軽量設計の達成に主眼を置き、電気自動車用の新しいバッテリーボックスのための革新的な設計戦略を探求することです。これには、構造的完全性や安全性を損なうことなく全体の重量を最適化することを目的として、軽量バッテリーボックスを開発するための材料を徹底的に調査することが含まれます。この研究には、電気自動車用バッテリーボックスの現状に関する詳細な調査が含まれ、既存の設計、使用されている材料、問題点、製造プロセスを探求します。この情報を統合することにより、改善のための課題と機会を特定し、バッテリーボックスのための5つの革新的な概念設計を生成し、詳細な3Dモデルを作成するための最良の最終コンセプトを選択し、最終的なバッテリーボックスコンセプトの3Dモデル内の温度分布を計算および分析するために数値シミュレーション技術を利用します。 中核研究: 中核研究はいくつかの段階で構成されていました。 5. 研究方法論 研究設計: 本研究は多段階のプロセスとして設計されました。 データ収集と分析方法: データ収集: 分析方法: 研究トピックと範囲: 主要な研究トピックは、安全性や構造的完全性を損なうことなく軽量設計を達成することに重点を置いた、電気自動車用の新しいバッテリーボックスの革新と設計です。研究の範囲は次のとおりです。 6. 主な結果: 主な結果: 図のリスト: 7. 結論: 本修士論文は、電気自動車用の新しいバッテリーボックスの革新と設計に焦点を当て、主な目標は軽量設計の実現でした。これは、弾力性があり、機能的で、大幅に軽量化されたバッテリーボックスを構築するための材料に関する包括的な調査を通じて、熱心に追求されました。作業の最初の部分では、リチウムイオン電池を使用する電気自動車(EV)バッテリーボックスに関する徹底的な文献レビューが行われ、熱管理と材料選択が強調されました。主な側面には、バッテリーの性能と安全性に対する熱管理の重要性、発熱に影響を与える要因、現在の熱管理ソリューションが含まれていました。この研究では、特許および非特許データベースからの現状と革新的なアイデアも調査し、中国の重要な特許活動と、軽量化のためのマルチマテリアル(多くの場合非金属)アプローチの市場動向に注目しました。このレビューと情報収集に続いて、5つの概念設計が開発されました。分析階層プロセス(AHP)を分析に採用し、コンセプト2を優先的な選択肢として選択しました。コンセプト2のバッテリーボックスは、堅牢な強度を維持しながら重量を削減するために、複合材料、特に炭素繊維で設計されています。優れた耐衝撃性、効果的な熱伝導性、耐久性、および長寿命を示します。その熱管理システムには、アルミニウム液体冷却プレートと熱伝導率1 W/m.Kのサーマルパッドグレードシリコンが含まれています。パックには、それぞれ10個のSamsung SDI 94 Ahバッテリーセルを備えた12個のバッテリーモジュールが収容されており、合計120個のセルと41.4

Read More

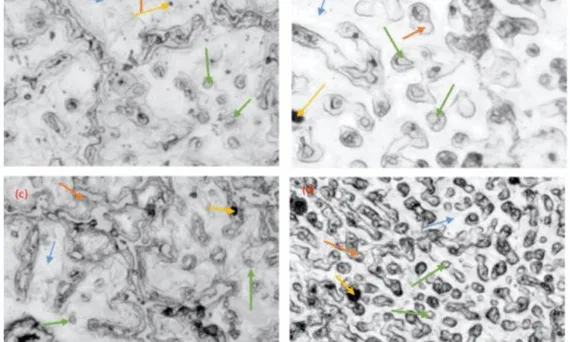

user 06/05/2025 Aluminium-J , automotive-J , Technical Data-J ADC12 , Air cooling , aluminum alloy , aluminum alloys , CAD , Die casting , High pressure die casting , Microstructure , Review , 금형 , 자동차 산업 この紹介論文は、「Materials and Manufacturing Processes」によって発行された論文「Injection Parameters Optimization and Artificial Aging of Automotive Die Cast Aluminum Alloy」に基づいています。 1. 概要: 2. 要旨: 高圧ダイカストは、近い将来、自動車産業において高負荷構造部品として使用されることが期待されています。したがって、本研究では、ダイカストパラメータと時効処理が高性能ダイカストアルミニウム合金の引張特性に及ぼす影響を調査しました。我々の結果は、HPDC AlMg5Si2Mn試験片(射出圧力100 MPa、高レベル高速射出速度、速度切替点位置220 mmで形成)が、良好な内部品質と優れた引張特性(351.1 MPa、200.7 MPa、13.77%)を有することを示しています。試料密度は、圧力損失により金型充填方向に沿って減少しました。250°Cで3時間時効処理後、引張強さと降伏強さは、それぞれ351.1 MPaおよび200.7 MPaから380.5 MPaおよび246.9 MPaへと大幅に増加しました。伸びは、1時間時効処理後に13.77%から5.5%に初期的に減少し、その後11.48%に回復しました。さらに、冷却方法が機械的特性に及ぼす影響はごくわずかであることがわかりました。 3. 緒言: 軽量化は、燃料危機の負の影響により、現代の自動車開発において不可欠な要素です。ダイカストは、その良好な寸法精度、表面品質、および健全性により、自動車産業のニーズに適しており、車体への使用が増加しています[1]。さらに、高性能ダイカストアルミニウム合金は、内部気孔やFeリッチ金属間化合物によって引き起こされる低い延性を補うために必要とされています[2]。必然的に、様々な超強靭ダイカストアルミニウム合金が開発されており、その中でもMagsimal-59®(AlMg5Si2Mn)は優れた延性を特徴としています。良好な延性は、Mgの添加とFe含有量の低減(≤0.2%)の結果であり、これらはいずれもFeリッチ金属間化合物の負の影響を最小限に抑えます[3]。さらに、Hielscherら[4]、Kochら[5]、およびFrankeら[6]は、AlMg5Si2Mnが鍛造、レオキャスティング、スクイズキャスティング、およびダイカストのプロセスに適しており、したがって展伸アルミニウム合金と共にリサイクル可能であり、自動車産業において有望な材料であると報告しています。一方、射出パラメータはダイカストの内部品質を決定し、適切な射出パラメータは望ましくない欠陥(例えば、介在物、フローラインクラック、湯じわ)を排除することができます[7]。ADC12[8]やA380[9]などの様々なダイカスト合金の機械的性能に対する射出パラメータの影響の最適化は、したがって、ダイカストの内部品質と表面品質の両方にとって重要です。これまでの研究は、主にダイカストAlMg5Si2Mn合金の微細構造形成、引張特性、疲労抵抗、および腐食挙動に焦点を当ててきました。例えば、Jiら[10]は、時効処理がAlMg5Si1.5MnFe0.25Ti0.2ダイカストの降伏強度を改善し、これは焼付硬化のみに起因すると報告しました。Otarawannaらは、AlMg5Si2Mnダイカストの表面層形成[11]、欠陥帯[12]、および湯流れ・凝固機構[13]を解明しました。さらに、Huら[14]は、重力金型鋳造とダイカストAlMg5Si2Mn板の耐食性を比較し、後者がより微細な結晶粒径のために優れていると結論付けました。しかし、AlMg5Si2Mnダイカストの内部品質と機械的特性に対する射出パラメータの影響に関する研究はほとんど行われていません。 4. 研究の概要: 研究背景: 高圧ダイカストは、自動車分野における高負荷構造部品としてますます考慮されています。AlMg5Si2Mn合金は、その高性能と延性により有望な候補です。このようなダイカストの内部品質は、射出パラメータによって著しく影響を受けます。 先行研究の状況: AlMg5Si2Mn合金に関する先行研究は、微細構造、引張特性、疲労、腐食、および類似合金の時効処理効果などの側面に焦点を当てていました。AlMg5Si2Mnダイカストにおける表面層、欠陥帯、および湯流れ・凝固機構の形成が調査されてきました。他のダイカスト合金(例:ADC12、A380)については射出パラメータの最適化が行われてきましたが、AlMg5Si2Mnダイカストの内部品質と機械的特性に対する射出パラメータの影響を具体的に扱った研究は不足していました。 研究目的: 本研究は、ダイカスト射出パラメータ(射出圧力、高速射出速度、速度切替点位置)およびその後の人工時効処理が、高性能AlMg5Si2Mnダイカストアルミニウム合金の引張特性と内部品質に及ぼす影響を調査することを目的としました。 研究の核心: 本研究の核心は、主要な射出パラメータ、具体的には射出圧力、高速射出速度、および速度切替点の位置の変動が、高圧ダイカスト(HPDC)AlMg5Si2Mn合金の機械的特性(引張強さ、降伏強さ、伸び)および密度にどのように影響するかを体系的に調査することでした。これには、観察された変化を理解するための微細構造解析が含まれていました。さらに、本研究は、人工時効処理(250°Cで1、2、および3時間)および異なる冷却方法(空冷、炉冷)が、最適に鋳造された合金の機械的特性に及ぼす影響を調べました。 5. 研究方法論 研究設計: データ収集および分析方法: 研究対象と範囲: 6. 主要な結果: 主要な結果: 図のリスト: 7. 結論: AlMg5Si2Mnダイカストの微細構造と機械的特性に及ぼす射出パラメータと時効処理の影響が体系的に研究され、主な結論が以下に要約されます。最適な射出パラメータは、圧力100 MPa、高レベル高速射出速度、および速度切替点220

Read More

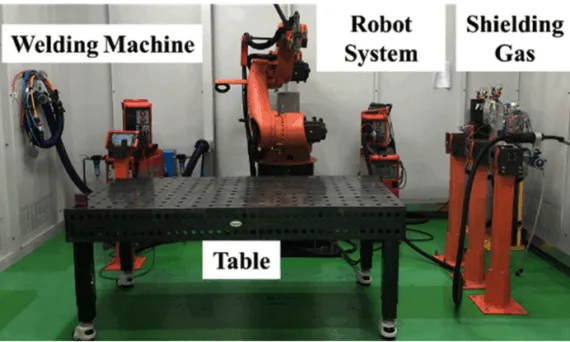

user 06/04/2025 automotive-J , Technical Data-J Alloying elements , CAD , Die casting , Efficiency , Microstructure , STEP , 自動車産業 , 金型 , 금형 , 자동차 , 자동차 산업 本紹介論文は、「Korean Journal of Metals and Materials」によって発行された論文「Effect of Shielding Gases on the Wire Arc Additive Manufacturability of 5 Cr – 4 Mo Tool Steel for Die Casting Mold Making」に基づいています。 1. 概要: 2. 要旨: 一般的に金型は、AISI4140やH13などの工具鋼の大型ビレットを機械加工して製造されるが、材料ロスが大きく納期が長いという欠点がある。ワイヤアーク積層造形(WAAM)プロセスは、代替的な製造方法となり得る。材料ロスが少なく、納期が短く、異種材料を用いて強化金型を製作できる可能性があるという利点がある。5Cr-4Mo鋼ワイヤは、WAAMプロセスによる金型製造の可能性が高い。これは、優れた耐熱摩耗性と靭性を有する工具や金型の補修・改造用に当初設計された市販の工具鋼ソリッドワイヤである。しかし、工具鋼のWAAMは、その高い可能性と利点にもかかわらず、これまで研究されてこなかった。シールドガスは、ガス金属アーク溶接(GMAW)をベースとするWAAMプロセスの性能に大きな影響を与える。鋼合金のGMAWには、一般的にアルゴン(不活性ガス)と二酸化炭素(反応性ガス)が用いられ、様々な比率の混合ガスとして頻繁に使用される。シールドガスは、アーク安定性、溶接品質、溶接欠陥の形成に大きな影響を与える。したがって、材料とプロセスに適したシールドガスを使用することが、健全なWAAM性能にとって重要である。本稿では、ダイカスト金型のWAAMの第一歩として、シールドガスが工具鋼の積層造形性に及ぼす影響について論じる。実験は、M21(Ar + 18% CO2)とC1(100% CO2)の2種類の異なるシールドガスを用いて行われた。C1の使用は、表面汚染も内部欠陥も示さず、M21よりも大きな堆積量をもたらした。 3. 緒言: AISI 4140やH13などの工具鋼からダイカスト金型を従来の方法で製造するには、大型ビレットの機械加工が必要であり、著しい材料損失と長い納期を伴う。指向性エネルギー堆積(DED)AMプロセスの一種であるワイヤアーク積層造形(WAAM)は、材料廃棄物の削減、リードタイムの短縮、高い堆積速度、市販の装置とフィラー材料の使用可能性といった利点を持つ代替手段を提供する。特に、5Cr-4Mo工具鋼ワイヤは、その高い耐熱摩耗性と靭性から、ダイカスト金型のWAAMにおける有望な候補である。シールドガスは、GMAWベースのWAAMプロセスにおいて、溶融池を大気汚染から保護し、アーク安定性、溶接品質、ビード形状、欠陥形成に影響を与える重要な役割を果たす。鋼合金にはアルゴン(Ar)と二酸化炭素(CO2)が一般的に使用されるが、ダイカスト金型用工具鋼のWAAMに対するこれらの具体的な影響については調査が必要である。 4. 研究の概要: 研究テーマの背景: 自動車産業における軽量車両への需要の高まりは、アルミニウムダイカスト部品の使用を増加させており、これには通常工具鋼製の金型が必要となる。従来の金型製造方法は切削加工であり、実質的な材料損失と長い生産サイクルをもたらす。積層造形、特にWAAMは、より効率的な代替手段を提供する。 先行研究の状況: WAAMは様々な金属合金について研究されてきたが、ダイカスト金型製作用工具鋼への応用に関する研究は限られている。WAAMにおける重要なパラメータであるシールドガスが、この目的のための5Cr-4Mo工具鋼の製造性に及ぼす影響は、広範囲には研究されていない。 研究の目的: 本研究は、GMAWベースのWAAMプロセスを用いて、厚いSCM 440(AISI 4140)基板上に市販の5Cr-4Mo工具鋼ソリッドワイヤを積層する際に、M21(Ar + 18% CO2)とC1(100% CO2)の2種類の異なるシールドガスが積層造形性に及ぼす影響を調査することを目的とした。これは、ダイカスト金型生産のためのWAAM開発に向けた初期段階となる。

Read More

user 06/03/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Efficiency , Microstructure , Quality Control , Review , STP , 자동차 산업 本稿は、「The 75th World Foundry Congress」にて発表された論文「Integrated Computational Materials Engineering and Artificial Intelligence for Sustainable Casting Industry」に基づいています。 1. 概要: 2. アブストラクト: 世界の金属鋳造産業は、炭素削減とカーボンニュートラルに関連する莫大な持続可能性と規制の課題に直面しています。統合計算材料工学(ICME)技術と、最近の人工知能(AI)および機械学習(ML)のブームによって可能になった金属鋳物のデジタル設計と製造は、業界がこれらの課題を克服するための大きな機会を提供します。本プレゼンテーションでは、ICMEアプローチを使用した鋳造合金設計とプロセス革新のいくつかの例を示します。また、鋳造品質管理と特性予測をサポートするためのAI/MLツールの適用事例も紹介します。さらに、持続可能な成長のためにICMEとAI/MLツールを組み合わせて金属鋳造産業を活性化し、革命を起こすための将来の機会についても議論します。 3. 緒言: 金属鋳造を含む材料および製造業は世界経済の根幹ですが、同時に気候変動に対する責任も負っており、その脱炭素化は炭素緩和戦略の重要な優先事項となっています。2050年までに気候中立を達成するというパリ協定の目標を達成するために、米国、中国、欧州連合を含む主要経済国は野心的な排出削減目標を発表しています。そのため、世界の鋳造業界は、特に自動車産業をはじめとするあらゆる分野の顧客がクリーンエネルギーと持続可能な生産に移行しているため、炭素排出削減に関連する莫大な規制上および持続可能性の課題に直面しています。現在、産業排出量の大部分は鉄鋼(24%)とアルミニウム(3%)の生産によるものです。しかし、これらの金属のリサイクル率は驚くほど低く、鉄鋼で45%、アルミニウムで30%です。これらの再生不可能な金属の循環性を高め、製造活動におけるエネルギー消費を削減することは、カーボンニュートラルな社会と循環型経済に大きく貢献するでしょう。Figure 1は、1)より良い材料設計と製造/エネルギー効率による使用量の削減/延長、2)修理、再利用、再製造、リサイクル、3)限定的だがクリーンな一次材料生産、4)再生不可能な材料の廃棄を最小限またはゼロにすることによって達成できる材料循環と持続可能性のビジョンを示しています。 4. 研究の概要: 研究トピックの背景: 世界の金属鋳造産業は、炭素削減目標とカーボンニュートラルへの推進により、持続可能性と規制に関する大きな圧力に直面しています。自動車のような主要な顧客セクターはクリーンエネルギーに移行しており、サプライヤーに持続可能な生産慣行を要求しています。 従来の研究の状況: 統合計算材料工学(ICME)は、計算ツールを介して取得された材料情報を工学製品の性能解析および製造プロセスシミュレーションと統合する手法として登場しました。これは、多くの場合均一な材料特性に依存する従来のCAD/CAE/CAMアプローチとは対照的です。人工知能(AI)と機械学習(ML)は急速に発展している分野であり、MLは特定の目的のために予測や決定などの出力を生成するシステムとして定義されます。鋳造シミュレーションとデジタル製造ツールはますます採用されています。 研究の目的: 本プレゼンテーションの目的は以下の通りです。 中核研究: 本研究の中核は、金属鋳造産業における持続可能性の課題に対処するためのICMEおよびAI/ML技術の適用と統合に焦点を当てています。これには、先進的な合金設計(Figure 2に示されるリサイクルアルミニウム合金など)およびプロセス開発(Figure 3)のためのICMEの活用、ならびに予測的品質管理、特性予測(Figure 4に示されるUTS予測など)、および製造プロセスの最適化のためのAI/MLの利用が含まれます。本研究は、これらのデジタルツールが材料の循環性、エネルギー効率、および全体的な持続可能性をどのように向上させることができるかを探求します。 5. 研究方法論 研究デザイン: 本稿は、金属鋳造産業における持続可能性を向上させるための統合計算材料工学(ICME)および人工知能/機械学習(AI/ML)手法の適用について議論するプレゼンテーションおよびレビューです。革新と応用の例を強調し、将来の方向性を示します。 データ収集と分析方法: 本稿では、以下の使用と結果について説明し、参照しています。 研究トピックと範囲: 本稿で議論されている研究トピックと範囲は以下の通りです。 6. 主な結果: 主な結果: 図のリスト: 7. 結論: 金属鋳造は長い歴史を持っていますが、現在、そのカーボンフットプリントに関連する重大な技術的および社会的課題に直面しています。業界がリサイクル合金の使用と循環材料経済の概念を受け入れることが不可欠です。これらの課題を克服するために、鋳造業界は効率を改善し、エネルギー消費を削減するために新しいICMEおよびAI/MLツールを活用する必要があります。さらに、輸送業界がクリーンエネルギー技術に移行するにつれて、ICMEおよびAI/MLが重要な役割を果たすことができる軽量で高性能な鋳物に対する機会が生まれるでしょう。 8. 参考文献: 9.

Read More

user 05/22/2025 Aluminium-J , automotive-J , Technical Data-J Applications , AZ91D , CAD , Casting Technique , Efficiency , Magnesium alloys , Mechanical Property , Microstructure , Review , 금형 この紹介論文は、「[International Journal of Applied Engineering Research]」によって発行された論文「[Synthesis and Characterization of SiC p Reinforced Magnesium Alloy Based Metal Matrix Composite Through Vacuum Assisted Stir Casting Process]」に基づいています。 1. 概要: 2. 抄録: 軽量材料の開発は、すべてのエンジニアと科学者にとって挑戦的な課題の一つです。マグネシウムは軽量材料として、純粋な形態では高い腐食性と平均的な機械的特性のために用途が限られています。合金元素は、マグネシウム合金の腐食性および機械的特性を改善する傾向があります。マグネシウム合金の粒子強化金属基複合材料は、マグネシウムの有用性を向上させるための一つの解決策です。本論文では、商業用マグネシウム合金(AZ91)を母材として使用したSiC粒子強化金属基複合材料の特性評価を提示します。不活性雰囲気中での攪拌鋳造法によって調製された複合材料について、光学顕微鏡および走査型電子顕微鏡(SEM)を用いた微細構造観察が行われました。引張強度や硬度などの機械的特性が調査されました。降伏強度、極限強度、引張破面も本研究で評価されました。 3. 緒言: 金属基複合材料(MMC)の生産は、単一材料と比較してより魅力的な特性を提供するため、過去30年間で強化されてきました。自動車、航空宇宙、スポーツ、エレクトロニクス、医療分野など、あらゆる工学分野で軽量材料の需要が高まっています。マグネシウムは有望な軽量材料(すべての構造用金属の中で最も軽い)の一つであり、アルミニウムよりもさらに軽く、現在、工学用途では十分に活用されていません。マグネシウムの密度は1.74 g/cm³であり、鋼鉄より約70%、アルミニウムより35%軽いです。しかし、純粋なマグネシウムは開放雰囲気中での腐食性が高く、機械的特性が劣るため、その直接的な応用は限られています。これらの特性を補うために、マグネシウム合金が構造用途に使用されます。マグネシウム合金ベースのMMCは、マグネシウム合金の利点(軽量)と強化された機械的特性を提供すると考えられています。SiC、Al2O3、TiC、MgOなどのセラミック粒子のような粒子状強化材をマグネシウム合金に添加すると、室温および高温での剛性と強度を大幅に向上させることができます。MMCの製造には、攪拌鋳造、ガス含浸、粉末冶金、スクイズ鋳造、スプレーデポジション、射出成形、in-situ技術など、さまざまな利用可能な技術が用いられてきました。これらのうち、攪拌鋳造プロセスは、マグネシウム合金ベースのMMCを製造するための最も経済的なプロセスの1つです。本研究は、真空補助攪拌鋳造によって製造されたSiCp強化AZ91マグネシウム合金複合材料の合成と特性評価に焦点を当てています。 4. 研究の概要: 研究トピックの背景: エネルギー効率の向上や性能改善といった利点から、軽量材料に対する工学的需要は継続的に増大しています。最も軽量な構造用金属であるマグネシウムは、大幅な軽量化の可能性を提供します。しかし、純粋な形態では耐食性が低く機械的特性も劣るため、合金化や複合材料の開発が必要です。炭化ケイ素(SiC)などのセラミック粒子で強化されたマグネシウム基金属基複合材料(MMC)は、低密度を維持しつつ、剛性や強度といった機械的特性を向上させる道筋を提供します。 先行研究の状況: マグネシウムMMCに関しては広範な研究が行われており、様々な強化材(例:SiC、Al2O3)や製造方法が探求されてきました。一般的な製造技術には、攪拌鋳造、粉末冶金、スクイズ鋳造、スプレーフォーミングなどがあります。攪拌鋳造は、粒子強化MMCの製造において、費用対効果と拡張性に優れていると広く認識されています。これまでの研究では、強化材の種類、サイズ、体積分率、およびプロセスパラメータが、マグネシウム複合材料の微細構造と機械的挙動に及ぼす影響が強調されてきました。 研究の目的: 本研究の主な目的は、真空補助攪拌鋳造プロセスを用いてSiC粒子(SiCp)強化AZ91マグネシウム合金金属基複合材料を合成することでした。この研究は、SiC粒子の重量パーセント(3%、6%、9%、12%)を変えることが、AZ91合金の微細構造および機械的特性(特に引張強度、降伏強度、硬度)に及ぼす影響を系統的に調査し、特性評価することを目的としました。さらに、開発された複合材料の破壊挙動を評価することも目指しました。 核心研究: 本研究の核心は、平均粒子径20ミクロンのSiC粒子を異なる重量パーセント(3、6、9、12 wt%)で強化したAZ91マグネシウム合金母材複合材料の製造を含みます。製造は真空補助攪拌鋳造法を用いて行われました。その後の特性評価には以下が含まれます: 5. 研究方法論 研究設計: 本研究では、SiCp強化AZ91マグネシウム合金MMCを合成し、その特性を評価するために実験的研究設計を用いました。独立変数はSiC粒子強化材の重量パーセント(0%、3%、6%、9%、12%)であり、従属変数は複合材料の微細構造的特徴と機械的特性でした。 データ収集および分析方法: 研究トピックと範囲: 本研究は、様々なSiC含有量(0 wt%~12 wt%)を持つAZ91/SiCp MMCの合成に焦点を当てました。研究範囲には、結果として得られる微細構造の特性評価が含まれ、特に結晶粒微細化とSiC粒子分布に焦点を当てました。本研究では、降伏強度、極限引張強度、ビッカース硬度(マイクロおよびマクロの両方)などの主要な機械的特性を調査しました。研究範囲の重要な部分は、SiC含有量、観察された微細構造、および結果として得られる機械的特性との関係を分析し、これらの複合材料の引張破壊挙動を調べることでした。 6.

Read More

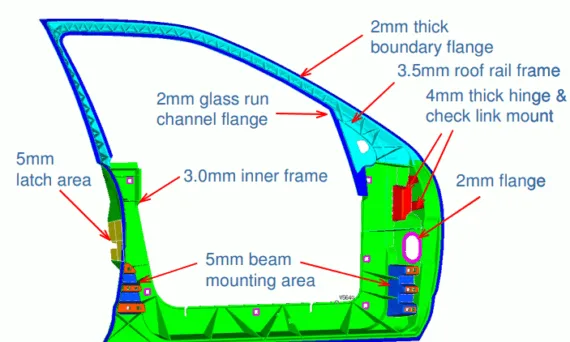

user 05/19/2025 Aluminium-J , automotive-J , Technical Data-J aluminum alloy , aluminum alloys , Applications , CAD , Die casting , Magnesium alloys , Review , Sand casting , 금형 , 자동차 산업 本稿は、「SAE International」が発行した論文「The Application of Magnesium Die Casting to Vehicle Closures」を基に作成されています。 1. 概要: 2. 抄録: 過去10年間で、マグネシウムダイカスト技術の進歩により、大型軽量薄肉ダイカスト部品の製造が可能となり、低投資の車体構造技術への新たなアプローチが提供されています。その結果、多くのOEMが、投資削減の機会と最大50%の潜在的な重量削減効果から、マグネシウム製ドアクロージャーシステムに関心を示しています。しかし、このような用途では、製品エンジニアは、展伸材製品と比較して弾性係数と延性が低い材料を使用し、衝突が重要な用途で剛性と強度を設計するという課題に直面しています。サイドドアシステムのコンセプトデザインは文献で発表されており、構造性能目標が達成可能であることを示しています。しかし、現在までの量産設計では、構造荷重を処理するために、ダイカストに取り付けられた多数の補助的な板金補強材が特徴となっています。このアプローチは依然として性能上の利点を提供できますが、追加の工具費と組立費は、全体重量と事業性の両方に悪影響を及ぼします。対照的に、本稿で提示されるマグネシウムドアのコンセプトは、板金スタンピング部品の大部分を単一のマグネシウムダイカストで置き換えるように設計されたサイドドアシステムの開発について説明しています。設計、解析、試作、試験段階の概要が、2004年モデル車両用の量産ドアシステムの開発に加えて報告されています。製造および試験結果のレビューは、マグネシウムが低投資の軽量車両クロージャーの製造に効果的に使用できることを示しています。 3. 序論: 車両質量が燃費に与える影響はよく理解されており、企業平均燃費を向上させるための重要な要因と考えられています。実際、1980年代初頭には車両の空車重量が平均20%減少したため、大幅な改善が報告されました[1]。しかし、車両モデルに新しい機能や利便性を追加する傾向が続いているため、重量目標は現在、ますます大きな圧力にさらされています。その結果、OEMはコストを管理しながら消費者のニーズを満たすために、幅広い材料とプロセスを検討してきました。場合によっては、鋼をアルミニウムに単純に置き換えることも行われています[2]。しかし、アルミニウム合金の成形限界は、その用途をしばしば制限します。これを克服するために、スタンピング、押出、鋳造を組み合わせたハイブリッドドアシステムが開発されました。しかし、最終的な重量上の利点は、組立の複雑さと変動費の増加によって容易に相殺される可能性があります。 一方、マグネシウムは多くの自動車用途で成功裏に使用されてきました。低密度や高い強度対重量比などの特性により、マグネシウムは部品の質量削減に魅力的な材料となっています。その結果、過去10年間でいくつかの構造用鋳物が報告されており、より大きく、より複雑なダイカストが実証されるにつれて、用途の範囲が拡大しています[3,4]。いくつかのプログラムの焦点となっている特定の用途の1つは、ダイカスト車両クロージャーパネルの開発です[5,6,7]。これらの提案の多くはコンセプトとして残っていますが、リフトゲートとサイドドアの量産バージョンが登場しています[6]。これらの中で最も注目すべきは、メルセデスがCLおよびSLモデルに実装したものです。しかし、マグネシウム鋳物の荷重を制限し、構造要件を満たすためにドアアセンブリに補助的な補強材を固定するという一般的な傾向は依然として残っています。これは再び、全体的な重量と組立コストに悪影響を与える可能性があります。 本稿は、主要な補強材をダイカストに統合することにより、補助的なスタンピングを排除するように設計された新しいマグネシウムドアインナーパネルの開発に焦点を当てています。したがって、マグネシウムパネルはドア構造の不可欠な部分となり、車両の静的および動的衝突性能に貢献します。初期コンセプトの設計、解析、試験の概要が提示され、続いてMY2004アストンマーティンDB9に実装された量産意図のドアシステムの開発が続きます。両方の設計の最終的な重量評価に加えて、従来の鋼製スタンピングと比較した技術コストを特定するための経済分析が提供されます。 4. 研究の概要: 研究テーマの背景: 自動車産業は、燃費向上と性能向上のために車両質量を削減するという継続的な圧力に直面しています。マグネシウムダイカスト技術は、特に車両クロージャー向けに、大型で軽量な薄肉部品を製造するための有望な手段を提供し、投資削減と大幅な重量削減の可能性を秘めています。しかし、衝突が重要な用途向けにマグネシウムを設計するには、従来の鋼と比較して弾性係数と延性が低いという課題に対処する必要があります。 従来の研究状況: 従来の研究には、達成可能な構造性能を示すマグネシウムサイドドアシステムのコンセプトデザインが含まれています。しかし、既存の量産設計では、構造荷重を管理するためにダイカストに取り付けられた多数の補助的な板金補強材が組み込まれていることがよくあります。このアプローチはいくつかの利点を提供しますが、コスト、複雑さ、重量が増加し、全体的な利点が減少します。マグネシウムクロージャーの注目すべき例としては、メルセデスCLおよびSLモデルのクロージャーがあり、これらも補強材を使用する傾向があります。 研究の目的: 本研究の主な目的は、主要な補強材をダイカスト自体に統合することにより、補助的なスタンピングの必要性を排除する新しいマグネシウムドアインナーパネルを開発することでした。本研究は、マグネシウムパネルがドア構造の不可欠な部分として機能し、静的および動的衝突性能に貢献できることを実証することを目的としていました。具体的な目的は次のとおりです。 研究の核心: 本研究は、主に2つの段階で実施されました。 5. 研究方法論 研究設計: 本研究は、2段階の開発アプローチに従いました。 データ収集および分析方法: 研究トピックと範囲: 6. 主要な結果: 主要な結果: フォード・コンター コンセプト段階: アストンマーティンDB9 実装段階: 図の名称リスト: 7. 結論: この2段階の開発プログラムの結果は、マグネシウムダイカストがサイドドアアセンブリ内で完全に構造部材として効果的に使用できることを示しています。主要な機能を統合した単一のマグネシウム鋳物で複数の金属スタンピング部品を置き換えることにより、大きな利点が得られました。これらには、部品点数の削減によるサブアセンブリプロセスの簡素化、工具投資の削減が含まれます。さらに、このアプローチは、性能と重量の両方について設計を最適化する機会を提供します。アストンマーティンDB9のドアインホワイトアセンブリの予測重量削減率は43%でした。 経済性評価では、中低生産量の派生プログラムの場合、このマグネシウムダイカスト技術はコストペナルティなしで利点を提供できることが示されました。しかし、大量生産車両の場合、従来のプレス鋼アセンブリが依然として最も費用対効果の高い製造ルートです。2つの製造技術の正確な損益分岐点を決定するには、特定の対象用途の詳細な分析が必要となります。 8. 参考文献: 9. 著作権: 本資料は上記論文に基づいて要約したものであり、商業目的での無断使用を禁じます。Copyright © 2025

Read More

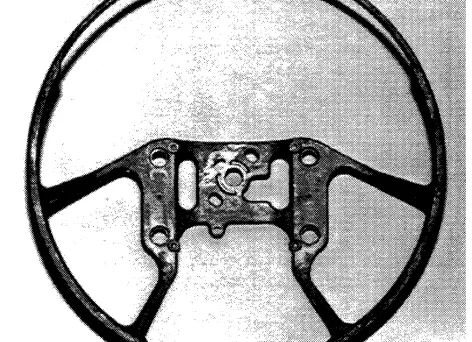

user 05/14/2025 Aluminium-J , automotive-J , Technical Data-J Alloying elements , aluminum alloy , aluminum alloys , Aluminum Die casting , Applications , CAD , Die casting , Efficiency , High pressure die casting , 금형 , 알루미늄 다이캐스팅 , 자동차 산업 この紹介論文は、「SAE International (Reprinted from: Developments in Aluminum Use for Vehicle Design (SP-1164))」によって発行された論文「The Design of an Experiment to Choose an Aluminum Die Casting Alloy for Energy Absorbing Automotive Components」に基づいています。 1. 概要: 2. 抄録: エネルギー吸収特性を必要とする部品としてステアリングホイールを対象とし、部品サプライヤー、ダイカストメーカー、アルミニウムサプライヤーからなる開発チームが、適切なアルミニウム合金の開発を目的として結成されました。部品に求められる機械的特性の概要が示され、研究対象となるアルミニウム合金系が選定されました。機械的特性および鋳造特性に影響を与える可能性が最も高い合金元素を検討した後、8種類の合金バリアントと、それらがダイカスト試験片の鋳放し状態の特性に及ぼす影響を試験するための実験が設計されました。試験片は3つの異なる研究所で試験され、その結果を用いて合金元素とその相互作用の影響が決定されました。データは、鋳放し状態で205 MPa (30 ksi)のUltimate tensile strength、105 MPa (15 ksi)の0.2% yield strength、および15%のelongationを超える能力を持つ、鋳造可能なアルミニウム-マグネシウム合金の適合性を裏付けました。本稿では、実験計画、合金製造、鋳造条件、そして優先合金の選択に至る結果の解釈について述べます。 3. 緒言: 乗用車のエネルギー効率向上のための国家的関心が高まる一方で、車両サイズの縮小や装備の削減を受け入れる傾向がないため、車体およびシャシー重量を削減するための経済的な軽量エネルギー吸収部品の明白なニーズがあります。軽合金、ダイカスト薄肉部品は所望の軽量化をもたらしますが、部品の経済性と機械的特性を考慮する必要があり、これらは合金の選択と使用される鋳造プロセスによって決定されます。マグネシウム合金は最良の軽量化のための選択肢となりますが、市場が拡大するにつれて、マグネシウムの選択は供給と価格の安定性に大きく依存するようになります。その結果、アルミニウムが強力な競争相手となります。一般的に使用されるアルミニウムダイカスト合金は、鋳放し状態での延性がかなり劣っており、Aluminum Association (AA) 合金 364.0, 443.0, 515.0, および 518.0 のみが7.5%を超えるelongationを示します。本研究は、Delphi

Read More

user 05/14/2025 Aluminium-J , automotive-J , heat sink-J , Technical Data-J Applications , CAD , cooling solutions , Efficiency , Heat Sink , Review , 自動車産業 , 자동차 , 자동차 산업 本稿は、「Applied Mechanics and Materials」によって発行された論文「The Summarize of High Power LED Headlamps Cooling Design of Automobile」に基づいています。 1. 概要: 2. 抄録: 高出力白色LEDの光束がさらに向上するにつれて、LEDは徐々に白熱灯やハロゲンランプに取って代わり、自動車照明の「第4世代光源(fourth generation light)」となるでしょう。現在、自動車用ヘッドランプへのLED応用には依然として多くの技術的困難があり、その中でも克服がより困難なものの一つがLEDヘッドランプの放熱(heat dissipation)問題です。本稿では、現在のLEDヘッドランプの放熱ソリューションを紹介し、放熱を改善するための将来の方向性を示します。 3. 緒言: 白色LEDは、小型、長寿命、低エネルギー消費、耐振動性、高速起動時間、環境保護などの利点により、新世代の自動車光源技術としてより良い選択肢となっています。自動車用ヘッドランプの光源としてLEDを使用することには多くの独自の利点があります。ほぼゼロの起動時間や低電圧電気安全性、長寿命といった特性に加え、特に複数のLEDランタンで構成できるため、LEDランプの外観を大幅に可塑化できます。中国は自動車産業が大きく発展する時期にあり、LEDヘッドランプの開発は自動車産業の発展を促進する上で大きな意義があります。 4. 研究の要約: 研究トピックの背景: LEDヘッドランプの開発は、いくつかの重要な課題に直面しています。LEDにおける電気エネルギーのかなりの部分、約70%が熱エネルギーに変換され、光になるのはわずか10%~30%です。効果的な冷却システムなしで長時間動作する高出力LEDカーヘッドランプの場合、LED温度が上昇する可能性があります。温度が125°Cを超えると、LEDの発光効率の低下や故障につながる可能性があります。したがって、自動車ヘッドランプにおけるLEDの広範な採用のためには、より優れた放熱システムの研究が不可欠です。 放熱(Heat-dissipation)は、LEDヘッドランプ、特に高出力LED(単一チップで1W以上を達成するものと定義)の開発における主要な障害として認識されています。熱が時間内に放散されない場合、LEDチップの接合部温度が急速に上昇し、炭化ケイ素(silicon carbide)が黄変したり、LEDの寿命が短縮されたり、さらには故障に至る可能性があります。 その他の重要な側面は次のとおりです。 先行研究の状況: 本稿は、既存のLEDヘッドランプ冷却ソリューションと現在の研究開発を要約しています。 既存のソリューションと分析 (熱問題 – Thermal Issue):LEDヘッドランプの温度は一般的に80°C未満であることが要求されます。現在の冷却ソリューションには以下が含まれます。 国内外の冷却技術に関する現在の研究: 国内外のLEDヘッドランプ特許技術の開発概要: 研究の目的: 本稿の目的は、現在のLEDヘッドランプの放熱ソリューションを紹介し、放熱を改善するための将来の方向性を提供することです。この研究は、LEDヘッドランプが80°C未満で動作することを保証するために、高効率の放熱技術を設計することの重要性を強調しています。 核心研究: 核心研究は、高出力自動車用LEDヘッドランプに適用可能な既存の放熱技術の包括的なレビューと要約を含みます。これには、さまざまな冷却方法の分析、国内外の最近の研究進捗の概要、および主要な自動車ランププロバイダーやメーカーからの特許技術の調査が含まれます。本稿は、この情報を統合して主要な課題を浮き彫りにし、LEDヘッドランプの冷却性能を向上させるための将来の方向性を提案します。 5. 研究方法論 研究設計: 本研究は文献レビュー方法論を採用しています。LEDヘッドランプ冷却技術に関連する既存の学術論文、会議議事録、特許、および技術報告書から情報を体系的に収集、統合、および議論します。 データ収集および分析方法: データは、公開された科学技術文献から収集されました。分析には、さまざまな冷却ソリューションの分類、さまざまな研究努力や特許設計からの主要な発見の要約、およびLEDヘッドランプ熱管理の分野における一般的な課題と傾向の特定が含まれていました。本稿は、一次的な実証研究や新しい実験データの生成を伴うものではなく、むしろ最先端技術の記述的かつ分析的な概要を提供します。 研究トピックと範囲: 主要な研究トピックは、高出力自動車用LEDヘッドランプの放熱の課題と解決策です。範囲は以下をカバーします。 6. 主要な結果:

Read More

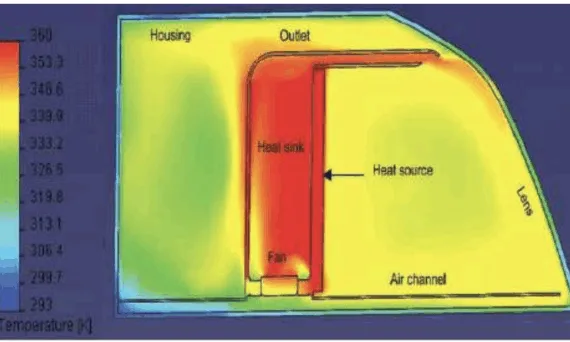

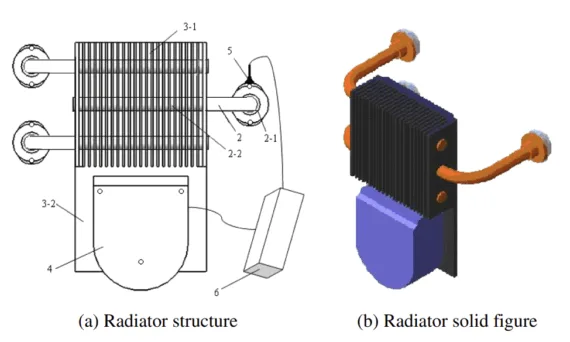

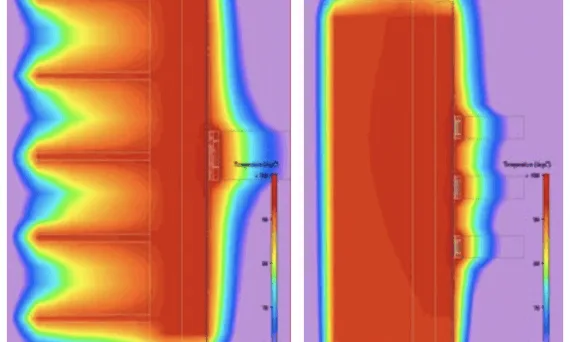

本稿は、「IEICE Electronics Express」に掲載された論文「Thermal management technology of high-power light-emitting diodes for automotive headlights」に基づいています。 1. 概要: 2. 要旨 (Abstract): 高出力LED(Light-Emitting Diodes)の放熱問題は、自動車用ヘッドライトへの応用を制限しています。LEDヘッドライト冷却のための熱需要は、熱伝達理論に基づいて分析されます。本研究では、温度フィードバック制御とヒートパイプおよびヒートシンクを組み合わせた能動的な放熱技術を提案します。対応するハードウェアおよびソフトウェア制御プロセスが設計されています。温度フィードバック制御は、合成ジェットデバイスの動作プロセスを判断・制御するMCU(Micro Control Unit)によって実現されます。ヒートパイプラジエーターの3DモデルはCATIAを用いて構築されます。このモデルは、流体熱力学シミュレーションソフトウェアFLOEFDを用いて最適化されます。最後に、サンプルランプを作製し、赤外線サーモメーターで試験します。各LED光源およびラジエーターフィンの温度分布を定量的に測定・分析します。これらの結果は、熱管理システムの設計と提案された技術が、周囲温度50°Cの条件下で高出力LED自動車用ヘッドライトの放熱問題を実際に解決することを確認するものです。 3. 緒言 (Introduction): 発光ダイオード(LED)は、小型、長寿命、低エネルギー消費、耐振動性、高速起動時間、環境親和性といった利点から、自動車用照明への応用が拡大しています。高出力・高輝度の白色LEDは、自動車用ヘッドライトの有力な候補となり、「第4世代」の光源として位置づけられています。しかし、LEDの電気光学変換効率が低いと、入力電力の大部分が熱に変換され、接合部温度が上昇します。高い接合部温度は、量子効率の低下、波長シフト、短寿命、さらには致命的な故障といった信頼性の問題を引き起こす可能性があります。したがって、適切な熱管理は、高効率照明システム、特にエンジンルーム近くの過酷な環境で作動し、高い密閉性、耐衝撃性、高温での安定性、そして限られたスペース内での動作が要求される自動車用ヘッドライトにLEDを採用する上で極めて重要です。効果的な熱設計は、LEDヘッドライトの正常な動作を保証し、性能を向上させるために不可欠です。 4. 研究の概要 (Summary of the study): 研究テーマの背景 (Background of the research topic): 自動車用ヘッドライト向けに有望視されている高出力LEDは、大量の熱を発生させます。この熱が効果的に管理されない場合、LEDの接合部温度が上昇し、性能低下や寿命短縮につながります。自動車用ヘッドライトは、高い周囲温度や限られたスペースといった厳しい条件下で作動するため、熱管理は特に困難な課題です。 先行研究の状況 (Status of previous research): LEDの熱管理については、フィンヒートシンク[17]やヒートパイプ[18]といった受動的冷却システム、能動的冷却システム[15, 16]など、様々な手法が研究されてきました。その他、マイクロチャネルヒートシンク[12, 13]、マイクロジェットアレイ冷却[21, 22]、電気流体力学的アプローチ[23]、熱電冷却[24]、MEMS技術を用いた相変化現象[25]、圧電ファン[26]といった先進的な手法も存在します。しかし、これらの戦略は、複雑な設計プロセス、信頼性の問題、コストの問題、あるいは冷却能力の不足を伴うことが多く、特に自動車用LEDヘッドライトの厳しい要求に対する実用化や普及の妨げとなっています。 研究の目的 (Purpose of the study): 本研究の目的は、高出力LED自動車用ヘッドライトの冷却要件を満たすために、温度フィードバック制御による放熱と組み合わせた効果的な冷却構造を設計することです。高出力LEDヘッドライトの応用と普及を制限している放熱問題を解決することを目指します。 研究の核心 (Core

Read More

user 05/09/2025 Aluminium-J , automotive-J , heat sink-J , Technical Data-J Applications , CAD , CFD , cold plate , Computational fluid dynamics (CFD) , cooling solutions , Efficiency , Heat Sink , 자동차 , 히트 싱크 本稿は、「7th. Int. Conf. on Thermal, Mechanical and Multiphysics Simulation and Experiments in Micro-Electronics and Micro-Systems, EuroSimE 2006」に掲載された論文「Thermal Management of Bright LEDs for Automotive Applications」に基づいています。 1. 概要: 2. 要旨: 高輝度白色発光ダイオード(LED)は、屋外照明、タスク照明、装飾照明、さらには航空機や自動車の照明(自動車のヘッドライトを含む)など、多くの照明用途で非常に有望であることが示されています。本稿の目的は、自動車用途におけるこのようなLEDの冷却ソリューションを調査することです。本研究では、デバイスから基板、システムレベルまでの熱設計が実施され、最適な熱性能を見つけるための最適化作業が行われました。自然対流と強制対流の両方が検討され、この特定の用途における各ケースについて結論が導き出されています。 3. 緒言: GaNベースの材料技術の進歩に伴い、高輝度白色LED技術は過去数年間で飛躍的に発展しました。小型パッケージサイズ、スタイリングの柔軟性、白熱光源に対する優れた性能により、LEDはブレーキランプ、方向指示器、テールランプなど、今日の多くの自動車外装に広く使用されており、一部のコンセプトカーでは前方照明としても登場しています。しかし、現在、ヘッドライト用途に特化したLEDはありません。現在、LEDは生産車両向けには高コストなソリューションであり、十分なルーメン出力を提供していません。法的要件では、ヘッドランプにはランプあたり750 lmが必要とされています。しかし、現在の平均的な高輝度LEDの出力はわずか40 lm/Wであるため、基準を満たすためにはより多くのLEDとより高い駆動電力が必要となります。光出力の要求が高まるにつれて、LEDの駆動電力は継続的に増加します。LEDパッケージの熱管理は、これらのデバイスの効率、性能、信頼性に大きな影響を与えるため、ますます重要になっています。ダイオード接合部温度の上昇の結果、LED効率の低下と発光波長のシフトが生じます。したがって、高効率と比較的固定された波長を達成するためには、LEDを最大動作温度(すなわち125°C未満)よりも十分に低く保つための熱ソリューションが望まれます。これを達成するために、熱ソリューションは包括的であり、デバイス、パッケージ、基板、システムレベルのすべてのレベルで熱問題に対処する必要があります。この用途では、市販のベアダイ高輝度LEDが使用されます。適切な熱管理ソリューションの探索をサポートするために、すべてのレベルで計算流体力学(CFD)を使用した熱シミュレーションが実施されました。 4. 研究の概要: 研究トピックの背景: LEDからの光出力増加の要求は、より高い駆動電力につながり、その効率、性能、信頼性のために効果的な熱管理が不可欠となります。LED接合部温度の上昇は、効率の低下と発光波長のシフトをもたらします。自動車用途、特にヘッドライトでは、最適で安定した性能を確保するために、LED接合部温度を最大動作限界(例:125°C未満)よりも十分に低く維持することが重要です。 従来の研究の状況: 本論文では、LEDは自動車の外装照明に一般的であるが、ヘッドライト用途に特化したLEDはまだ標準ではないと指摘しています。現在のLEDは高価であり、ヘッドランプにはランプあたり750 lmが必要とされる生産車両には十分なルーメン出力を提供していません。現在の高輝度LEDが約40 lm/Wを出力することを考えると、必要な照明を達成するには、より多くのLEDをより高い電力レベルで動作させる必要があり、それによって高度な熱管理戦略の重要な必要性が強調されます。 研究の目的: 本稿の主な目的は、自動車用途、特にヘッドライトに使用される高輝度LEDの最適な冷却ソリューションを調査し、特定することです。この研究には、デバイスレベルから基板およびシステムレベルまでの包括的な熱設計プロセスと、可能な限り最高の熱性能を達成するための最適化作業が含まれます。この研究では、自然対流と強制対流の両方の冷却方法を検討しています。 研究の核心: 研究の核心は、15個のCree XBright900 LEDで構成されるシステムの熱設計と最適化でした。各LEDは最大2.5Wの熱を発生させることができ、5枚の基板にそれぞれ3個のLEDが配置されました。研究の主な側面は次のとおりです。 5. 研究方法論 研究デザイン: 本研究では、LEDダイ(デバイスレベル)からパッケージ、絶縁金属基板(IMS基板)、そしてヒートシンクとその動作環境(例:ヘッドライトエンクロージャ)を含むシステムレベルまでの熱管理問題に対処する、多段階の熱設計戦略を採用しました。反復的な最適化手法は、特にヒートシンクの設計プロセスにおいて中心的であり、相反する設計パラメータ(例:熱性能対重量、サイズ、製造可能性)のバランスをとることを目的としました。この研究は、Cree XBright900 LEDを使用するシステムに焦点を当て、5枚の基板に15個のLEDを分散させた構成(基板あたり3個のLED)で行われました。 データ収集と分析方法:

Read More

![FIGURE 3.—Microstructure of specimens formed by varying injection pressure: (a) 60 MPa, (b) 80 MPa, (c) 100MPa, (d) 125MPa. Brighter regions are a-Al grains and the darker regions are a mixture of empty and [Al þ Mg2Si] eutectic regions.](https://castman.co.kr/wp-content/uploads/image-2316-570x342.webp)

![Figure 1 Vision of material circularity and manufacturingsustainability (modified, based on [1])](https://castman.co.kr/wp-content/uploads/image-2324-570x342.webp)