この技術概要は、Ferencz Peti氏らが「ANNALS of the ORADEA UNIVERSITY. Fascicle of Management and Technological Engineering」(2011年)に発表した学術論文「TECHNOLOGICAL STEPS IN THE MANUFACTURING OF THE BRACKET TYPE AUTOMOTIVE PARTS WITH THE HIGH PRESSURE DIE CASTING TECHNOLOGY」に基づいています。CASTMANの専門家が、Gemini、ChatGPT、GrokなどのLLM AIの支援を受け、高圧ダイカスト(HPDC)の専門家向けに分析・要約したものです。

キーワード

- 主要キーワード: 高圧ダイカスト、製造工程

- 副次キーワード: ブラケット、自動車部品、フローチャート、工程レイアウト、CNC加工、品質管理、アルミニウム

エグゼクティブサマリー

(多忙な専門家のために、この研究の核心を30秒で理解できるように要約します。)

- 課題: 自動車用ブラケットのような複雑な部品の製造において、品質を確保し、コストを最適化するためには、製造工程の全段階を明確に定義し、可視化することが不可欠です。

- 手法: 本稿では、高圧ダイカスト技術を用いた自動車用ブラケットの製造における、原材料の受け入れから最終製品の出荷までの主要な技術的ステップを、詳細なフローチャートと工程レイアウトを用いて体系的に提示しています。

- 重要な発見: 製造フローチャート(Figure 2.1, 2.2, 2.3)と工程レイアウト(Figure 3.1, 3.2)を明確に定義することが、無駄を排除し、製造コストを削減または最適化するための基礎となることが示されました。

- 結論: よく練られたフローチャートとレイアウトは、組織内の全部門および顧客との連携を円滑にし、製造プロセス全体の効率と品質を向上させるための強力なツールとなります。

課題:なぜこの研究がHPDC専門家にとって重要なのか

自動車業界のOEMメーカーは、サプライヤーに対して、見積もり段階から製造工程の全体像を明確に提示することを求めています。特に、エンジン懸架部品のような重要なブラケット部品の製造においては、付加価値を生み出す各技術工程を初期の設計段階から分析し、計画することが不可欠です。しかし、多くの製造現場では、工程が断片的に管理され、全体像が共有されていないために、非効率や品質のばらつきといった問題が発生しがちです。本稿は、この課題に対し、製造フローチャートと工業レイアウトを定義することの重要性を説き、その具体的な方法論を提示することで、安定した高品質な製品を効率的に生産するための道筋を示しています(論文のIntroductionセクション参照)。

アプローチ:方法論の解明

本稿では、高圧ダイカスト技術を用いた自動車用ブラケットの製造プロセスを包括的に定義するため、2つの主要なアプローチを採用しています。

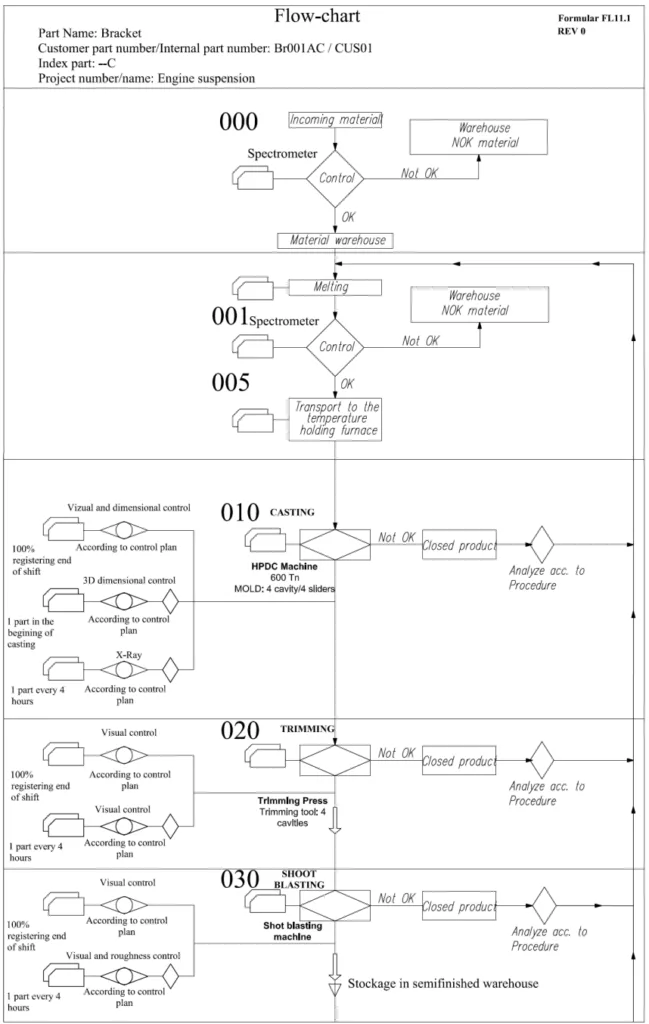

- プロセスフローチャートの定義: 原材料の受け入れから始まり、溶解、ダイカスト、トリミング、ショットブラスト、CNC加工、洗浄、組立、梱包、納品に至るまでの一連の工程を、詳細なフローチャートで示しています(Figure 2.1参照)。これにより、各ステップの順序と管理項目が明確になります。

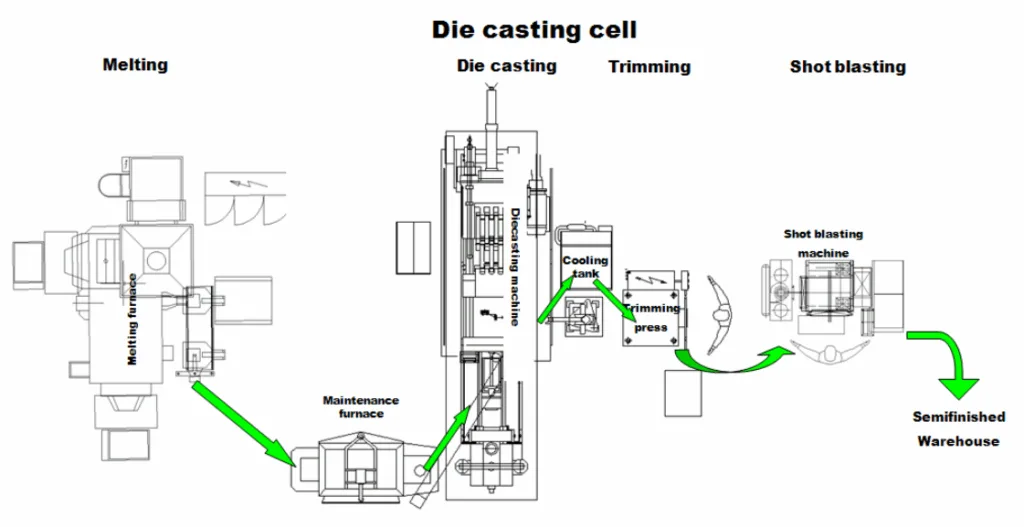

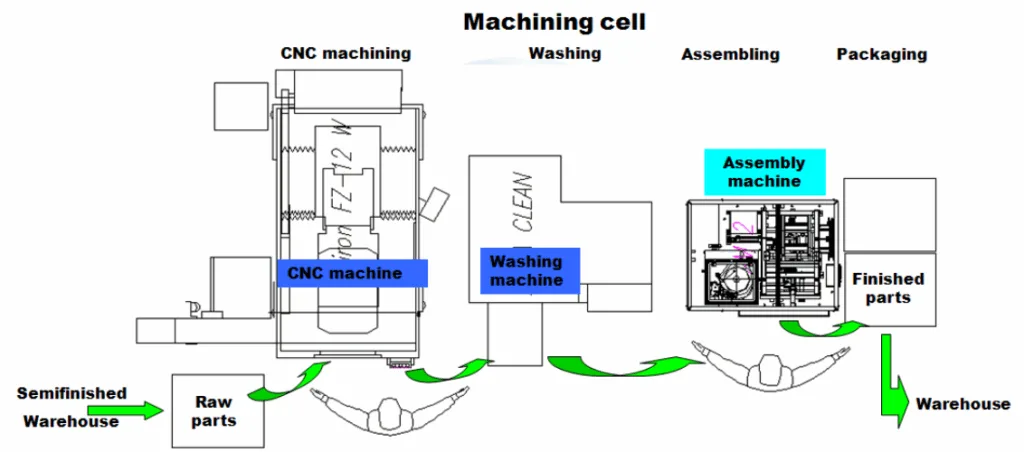

- 生産セルレイアウトの定義: 「ダイカストセル」と「機械加工セル」という2つの主要な生産エリアについて、設備機器の物理的な配置を図示しています(Figure 3.1, 3.2参照)。このレイアウトは、マテリアルハンドリングコストの最小化、スペースと労働力の効率的利用、ボトルネックの解消などを目的として設計されています。

これらの図解を通じて、複雑な製造プロセスをステップバイステップで理解できる、実践的なソリューションが提供されています。

発見:主要な知見とデータ

本稿は、具体的な研究成果というよりも、確立されたベストプラクティスを体系的に文書化したものです。その核心的な価値は、以下の詳細な図解にあります。

- 発見1:鋳造プロセスの詳細な可視化: Figure 2.2は、鋳造プロセスの詳細なフローチャートを示しています。これには、原材料の受入検査(000)、溶解(001)、鋳造(010)、トリミング(020)、ショットブラスト(030)の各工程が含まれます。各工程では、管理項目(例:寸法管理、X線検査)と頻度(例:4時間ごとに1個)が具体的に定義されており、厳格な品質管理体制を構築するための手本となります。

- 発見2:機械加工プロセスの標準化: Figure 2.3は、機械加工プロセスのフローチャートです。CNC加工(040)、洗浄(050)、組立(060)、梱包(070)、ラベリング(080)の各ステップが示されています。ここでも、寸法管理や外観検査などの品質チェックポイントが明確にされており、後工程での品質保証の重要性を強調しています。

- 発見3:効率的な生産セルのレイアウト: Figure 3.1とFigure 3.2は、それぞれダイカストセルと機械加工セルのレイアウトを示しています。ダイカストセルでは、溶解炉、ダイカストマシン、トリミングプレス、ショットブラスト機が効率的に配置され、ワークの流れが最適化されています。同様に、機械加工セルでも、CNCマシン、洗浄機、組立機が配置され、半製品倉庫から完成品倉庫へのスムーズな流れが実現されています。

HPDC製品への実践的な示唆

この論文で示されたアプローチは、貴社の製造現場に直接的な利益をもたらす可能性があります。

- プロセスエンジニア向け: Figure 2.2と2.3に示されているような詳細なフローチャートを導入することで、工程間の連携を改善し、潜在的なボトルネックを特定できます。各工程での管理項目と検査頻度を標準化することは、プロセスの安定化と不良率の低減に直結します。

- 品質管理担当者向け: 各工程に明確な検査手順(例:X線検査、3次元寸法管理)を組み込むことで、品質問題を早期に検出し、後工程への不良品流出を防ぐことができます。これは、論文全体で強調されている品質保証の考え方です。

- 工場設計・生産技術担当者向け: Figure 3.1と3.2のレイアウトは、新しい生産ラインを設計する際や既存ラインを改善する際の優れた参考資料となります。マテリアルハンドリングの最小化や作業者の動線を考慮した設備配置は、生産性の向上とコスト削減に直接貢献します(論文のSection 3参照)。

論文詳細

TECHNOLOGICAL STEPS IN THE MANUFACTURING OF THE BRACKET TYPE AUTOMOTIVE PARTS WITH THE HIGH PRESSURE DIE CASTING TECHNOLOGY

1. 概要:

- タイトル: TECHNOLOGICAL STEPS IN THE MANUFACTURING OF THE BRACKET TYPE AUTOMOTIVE PARTS WITH THE HIGH PRESSURE DIE CASTING TECHNOLOGY

- 著者: Ferencz Peti, Lucian Grama, Ioan Solovăstru

- 発行年: 2011

- 掲載誌/学会: ANNALS of the ORADEA UNIVERSITY. Fascicle of Management and Technological Engineering, Volume X (XX), 2011, NR2

- キーワード: bracket, high pressure die casting, die casting machine, mold, aluminium, flowchart, layout

2. 要旨:

本稿は、高圧ダイカスト技術を用いた「ブラケットタイプ」の自動車部品の製造における主要な技術的ステップと、製造プロセスの要素を提示する。製造プロセスの定義は、プロセスフローチャートの定義と製造プロセスレイアウトの定義を主要なステップとして行う。

3. 序論:

自動車用ブラケット部品の設計初期段階から、部品に付加価値を与える主要な技術的工程を分析し、検討することが必要である。ほとんどのOEMは、サプライヤーであるこの種の部品の製造業者に対し、見積もり段階の技術検討においても、製造フローチャートと技術的工程の工業レイアウトを明確に定義することを要求している。技術的ステップは、フローチャートとレイアウトで定義される。

4. 研究の概要:

研究トピックの背景:

高圧ダイカストによる自動車用ブラケットの製造は、多くの技術的工程を伴う複雑なプロセスである。品質、コスト、納期(QCD)を最適化するためには、これらの工程を体系的に管理し、可視化する手法が求められる。

従来の研究の状況:

本稿では特定の従来研究を比較対象として挙げていないが、一般的に製造プロセスの文書化と管理は、工業経営学の分野で広く研究されている。本稿は、その理論を特定の製品(自動車用ブラケット)と特定の技術(高圧ダイカスト)に適用した実践的な事例研究である。

研究の目的:

高圧ダイカスト技術を用いた自動車用ブラケット部品の製造における、主要な技術的ステップを明確に定義し、提示すること。具体的には、製造フローチャートと製造プロセスレイアウトを定義することに主眼を置く。

研究の核心:

研究の核心は、原材料の受け入れから完成品の出荷まで、製造プロセス全体を2つの主要なツール、すなわち「フローチャート」と「レイアウト図」を用いて詳細に記述し、標準化することにある。これにより、プロセスの透明性が高まり、最適化の機会が創出される。

5. 研究方法論

研究デザイン:

本研究は、自動車用ブラケットの製造プロセスを事例として、その標準的な技術工程を文書化・図式化する記述的アプローチを採用している。

データ収集と分析方法:

特定の実験データ収集ではなく、実際の工業生産で適用される一連の工程(溶解、鋳造、トリミング、機械加工など)と、それに伴う設備(ダイカストマシン、CNCマシンなど)、ツール(金型、治具など)、品質管理手法を体系的に整理し、フローチャートとレイアウト図として表現している。

研究の対象と範囲:

研究対象は、高圧ダイカスト技術で製造されるアルミニウム製の「ブラケットタイプ」自動車部品である。範囲は、原材料の受け入れから鋳造、機械加工、組立を経て最終製品として出荷されるまでの一連の製造プロセス全体をカバーしている。

6. 主要な結果:

主要な結果:

- 自動車用ブラケット部品の連続生産における主要な技術工程とその順序が、包括的なフローチャートとして提示された (Figure 2.1)。

- 鋳造プロセス(受入検査、溶解、鋳造、トリミング、ショットブラスト)の詳細なフローチャートが、品質管理項目と共に示された (Figure 2.2)。

- 機械加工プロセス(CNC加工、洗浄、組立、梱包)の詳細なフローチャートが提示された (Figure 2.3)。

- 高圧ダイカスト工程のための効率的な製造セルレイアウトが提案された (Figure 3.1)。

- CNC機械加工工程のための効率的な製造セルレイアウトが提案された (Figure 3.2)。

図の名称リスト:

- Figure. 2.1. Order of the industrial manufacturing steps of the bracket type automotive parts with the high pressure diecasting technology

- Figure. 2.2. Flowchart of the casting process for a bracket type of part.

- Figure. 2.3. Flowchart of the machining process for a bracket type of part

- Figure. 3.1. Manufacturing cell layout for high pressure diecasting process

- Figure. 3.2. Manufacturing cell layout for machining process

7. 結論:

プロセスフローチャートと製造プロセスレイアウトを定義することにより、ブラケットタイプ部品の製造プロセスに関する明確な全体像が与えられる。これは、組織の全部門にとって、また顧客との関係においても有益である。これらが存在すれば、プロセスフローチャートと製造プロセスレイアウトは、無駄を排除し、製造コストを削減または最適化するために、通常、最適化されうるし、また最適化されるものである。

8. 参考文献:

- [1] Ernst Brunhuber – Praxis der Druckgussfertigung, Editura Schiele&Schon, Berlin, 1991

- [2] Herbert Rees – Mold Engineering, Editura Carl Hanser Verlag, Munich, 2002

- [3] Montes Jose - Curso Básico Fundición a Presión, CIEAutomotive, 2010

- [4] Montes Jose - Revision Tecnica del Producto, CIE C. Vilanova, 2008

- [5] Montes Jose - Tecnicas de Fundicion a Presion, CIEAutomotive, 2010

- [6] Street, Arthur, The diecasting handbook, Portcullis Press LTD, 1977

- [7] Şontea S., ş.a. Metale şi aliaje neferoase de turnătorie, Editura Scrisul Românesc, Craiova, 1981.

- [8] Zirbo, Gh., Dan V. – Turnarea sub presiune. Elemente de proiectare a formelor metalice, Editura U.T. Pres, Cluj-Napoca, 1997

- [9] *** - Company documentation Bühler

- [10] *** - Company documentation Idra

- [11]http://books.google.ro/books?id=7od4alFKfNMC&pg=PA851&lpg=PA851&dq=industrial+layout+diecasting&source=bl&ots=TsAkEbsiRN&sig=QnXNmRbUzHq_ZofecEN_JIKSavg&hl=ro&ei=AmeTTYvPHIuLhQfj YCbDw&sa=X&oi=book_result&ct=result&resnum=2&ved=0CCcQ6AEwAQ#v=onepage&q&f=false

- [12] http://en.wikipedia.org/wiki/Process_layout

専門家によるQ&A:あなたの疑問にお答えします

Q1: なぜ、製造フローチャートを詳細に定義することが重要なのでしょうか? A1: フローチャートは、プロセスを構成する各ステップとその順序を視覚的に表現する図です。これにより、問題解決のための段階的なアプローチが可能になります。本稿で示されているように(Figure 2.2, 2.3)、各工程での作業内容、使用する設備、品質管理項目を明確にすることで、プロセス全体の透明性が高まり、管理が容易になります。これは、品質の安定化と問題の早期発見に不可欠です(出典: 論文のSection 2. Flowchart definition)。

Q2: 自動車用ブラケットの製造における、主要な工程は何ですか? A2: 主要な工程は、Figure 2.1に示されている通りです。具体的には、「原材料受入」「倉庫保管」「溶解」「ダイカスト&トリミング」「ショットブラスト」「CNC加工」「洗浄」「組立」「梱包&ラベリング」「納品」の順に進みます。

Q3: 「ダイカストセル」と「機械加工セル」のレイアウトを最適化する目的は何ですか? A3: プロセスレイアウトの最適化は、7つの主要な目的を達成するために行われます。これには、「マテリアルハンドリングコストの最小化」「スペースの効率的利用」「労働力の効率的利用」「ボトルネックの解消」「作業者間のコミュニケーション促進」「無駄の排除」「製品とサービスの品質向上」が含まれます。Figure 3.1と3.2は、これらの目的を達成するための具体的なレイアウト例です(出典: 論文のSection 3. Production cell layout definition)。

Q4: 鋳造工程での主な品質管理項目には何がありますか? A4: Figure 2.2によると、鋳造工程(CASTING, 010)では、シフト終了時の100%登録、鋳造開始時の3D寸法管理、そして4時間ごとのX線検査が管理計画に従って実施されます。これらの厳格なチェックにより、鋳造品質が保証されます。

Q5: この論文で示されたアプローチは、コスト削減にどのように貢献しますか? A5: 結論部で述べられているように、明確に定義されたフローチャートとレイアウトは、最適化の土台となります。プロセスを可視化することで、無駄な作業、不要なマテリアルハンドリング、待機時間などの「無駄」を特定しやすくなります。これらの無駄を排除することで、製造コストを直接的に削減または最適化することが可能になります(出典: 論文のSection 4. Conclusions)。

結論と次のステップ

本研究は、高圧ダイカストにおける主要なプロセスと成果を向上させるための、価値あるロードマップを提供します。その知見は、品質の向上、欠陥の削減、そして生産の最適化に向けた、明確でデータに基づいた道筋を示しています。

CASTMANでは、お客様が抱える最も困難なダイカストの課題を解決するため、最新の業界研究を応用することに専念しています。もし、この論文で議論された課題が貴社の事業目標と共鳴するようでしたら、ぜひ当社の技術チームにご連絡ください。これらの先進的な原則を貴社の部品にどのように適用できるか、共に検討させていただきます。

著作権

- この資料は "Ferencz Peti, Lucian Grama, Ioan Solovăstru" 氏による論文です。"TECHNOLOGICAL STEPS IN THE MANUFACTURING OF THE BRACKET TYPE AUTOMOTIVE PARTS WITH THE HIGH PRESSURE DIE CASTING TECHNOLOGY" に基づいています。

- 論文の出典: ANNALS of the ORADEA UNIVERSITY. Fascicle of Management and Technological Engineering, Volume X (XX), 2011, NR2

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。Copyright © 2025 CASTMAN. All rights reserved.