この紹介論文は、「SAE International (Reprinted from: Developments in Aluminum Use for Vehicle Design (SP-1164))」によって発行された論文「The Design of an Experiment to Choose an Aluminum Die Casting Alloy for Energy Absorbing Automotive Components」に基づいています。

1. 概要:

- 論文名: The Design of an Experiment to Choose an Aluminum Die Casting Alloy for Energy Absorbing Automotive Components

- 著者: Ron Stutsman, Barri Chamberlain, Mike Evans

- 発行年: 1996

- 学術誌/発行学회: SAE Technical Paper Series (Paper 960159), Reprinted from: Developments in Aluminum Use for Vehicle Design (SP-1164), International Congress & Exposition, Detroit, Michigan, February 26-29, 1996.

- キーワード: 論文に明記されていません。

2. 抄録:

エネルギー吸収特性を必要とする部品としてステアリングホイールを対象とし、部品サプライヤー、ダイカストメーカー、アルミニウムサプライヤーからなる開発チームが、適切なアルミニウム合金の開発を目的として結成されました。部品に求められる機械的特性の概要が示され、研究対象となるアルミニウム合金系が選定されました。機械的特性および鋳造特性に影響を与える可能性が最も高い合金元素を検討した後、8種類の合金バリアントと、それらがダイカスト試験片の鋳放し状態の特性に及ぼす影響を試験するための実験が設計されました。試験片は3つの異なる研究所で試験され、その結果を用いて合金元素とその相互作用の影響が決定されました。

データは、鋳放し状態で205 MPa (30 ksi)のUltimate tensile strength、105 MPa (15 ksi)の0.2% yield strength、および15%のelongationを超える能力を持つ、鋳造可能なアルミニウム-マグネシウム合金の適合性を裏付けました。本稿では、実験計画、合金製造、鋳造条件、そして優先合金の選択に至る結果の解釈について述べます。

3. 緒言:

乗用車のエネルギー効率向上のための国家的関心が高まる一方で、車両サイズの縮小や装備の削減を受け入れる傾向がないため、車体およびシャシー重量を削減するための経済的な軽量エネルギー吸収部品の明白なニーズがあります。軽合金、ダイカスト薄肉部品は所望の軽量化をもたらしますが、部品の経済性と機械的特性を考慮する必要があり、これらは合金の選択と使用される鋳造プロセスによって決定されます。マグネシウム合金は最良の軽量化のための選択肢となりますが、市場が拡大するにつれて、マグネシウムの選択は供給と価格の安定性に大きく依存するようになります。その結果、アルミニウムが強力な競争相手となります。

一般的に使用されるアルミニウムダイカスト合金は、鋳放し状態での延性がかなり劣っており、Aluminum Association (AA) 合金 364.0, 443.0, 515.0, および 518.0 のみが7.5%を超えるelongationを示します。本研究は、Delphi Interior & Lighting Systems向けに現在マグネシウム合金で鋳造されているステアリングホイール (Figure 1) 用のアルミニウムダイカスト合金の開発に焦点を当てました。望ましい特性が議論され、Alcan Aluminium Limitedの技術部門であるAlcan International Limitedに、ステアリングホイールの設計特性を満たすことができるアルミニウムダイカスト合金を設計する目的で開発チームを立ち上げるよう連絡が取られました。鋳放し試験片特性の目標は、Ultimate Tensile Strength 205 MPa、0.2% Yield Strength 105 MPa、Elongation 15%を最低値として設定されました。Gibbs Die Casting CorporationがAA 515.2タイプのアルミニウム合金でいくつかの実験作業を既に行っていたため、公称マグネシウム含有量3.0%に基づいて合金を設計することが決定されました。

4. 研究の概要:

研究トピックの背景:

自動車産業は、燃料効率を向上させるために、軽量でエネルギー吸収性のある部品を必要としています。アルミニウムダイカストは実行可能な選択肢ですが、既存の合金はしばしばそのような用途に必要な延性に欠けています。アルミニウム-マグネシウム (Al-Mg) 合金は様々な特性を提供します。低Mg含有合金は良好な成形性を持ち、高Mg含有は強度を増加させ、鋳造合金の鋳造性を向上させますが、非常に高いMg合金 (例: 8% Mgを含むAA 518.2) は鋳造が難しく、熱間割れや金型焼付きなどの問題が発生する可能性があります。本研究は、バランスの取れた特性を持つAl-Mg合金を見つけることを目的としました。

先行研究の状況:

本論文は、Al-Mg合金の組成範囲についてAluminum Association (AA) を参照しています (Table 1)。一般的に使用されるアルミニウムダイカスト合金は、鋳放し状態での延性が低いと指摘しています。Gibbs Die Casting Corporationは、AA 515.2タイプのアルミニウム合金に関する先行経験がありました。シリコン (Si)、鉄 (Fe)、マンガン (Mn) などの様々な合金元素がAl-Mg合金に及ぼす影響は一般的に知られています。例えば、Mondolfo³はSiの影響について報告しており、Feは金型焼付きの低減に、Mnは鉄の脆化効果を緩和する役割を果たします。「sludge factor」(Fe, Mn, Cr含有量に関連) は鋳造性に関する既知の懸念事項です (Figure 2)。Alcan International Limited⁴による金型焼付きに関する内部報告書も考慮されました。

研究の目的:

主な目的は、エネルギー吸収用自動車部品、特にステアリングホイール用の特定の機械的特性を満たすことができるアルミニウムダイカスト合金を設計し、特定することでした。目標特性は以下の通りです。

- Ultimate Tensile Strength (UTS): ≥ 205 MPa

- 0.2% Yield Strength (YS): ≥ 105 MPa

- Elongation: ≥ 15%

(鋳放し状態において)。本研究は、Al-3%Mg基合金において、主要な合金元素 (Fe, Si, Mn, Ti) がこれらの特性に及ぼす影響を理解することを目的としました。

核心研究:

研究の核心は、3.0%の一定のマグネシウム含有量を持つアルミニウム合金の8つの異なるバリアントを評価するためのDesign of Experiment (DOE) アプローチを含んでいました。実験では、4つの主要な合金元素、すなわち鉄 (Fe)、シリコン (Si)、マンガン (Mn)、およびチタン (Ti、Ti-B結晶粒微細化剤として添加) のレベルを変化させました。24-1一部実施要因計画 (Table 2) が採用されました。これらの8つの合金組成物を用いて試験片をダイカストし、その後、3つの異なる研究所で機械的特性 (UTS, YS, Elongation) を試験しました。次いで、結果を分析して、各合金元素の影響および最終特性に対するそれらの相互作用を決定しました。

5. 研究方法論

研究設計:

分解能R = IVの24-1一部実施要因計画が採用されました。この設計により、4つの合金元素 (Fe, Si, Mn, Ti-B) の主効果といくつかの2因子間相互作用を、主効果と2因子間相互作用を交絡させることなく研究することができました。マグネシウムは3.0%で一定に保たれました。

元素のレベルは以下の通りです。

- シリコン (Si): 高 0.45%, 低 0.2%

- 鉄 (Fe): 高 0.6%, 低 0.25%

- マンガン (Mn): 高 0.6%, 低 0.25%

- チタン (Ti, チタン-ホウ化物硬化剤として): 公称高 0.045%, 低 (微量) <0.01%

ナトリウムとカルシウムは<0.0010%に、銅は<0.10%に制御されました。8種類の合金バリアントが製造されました。

データ収集および分析方法:

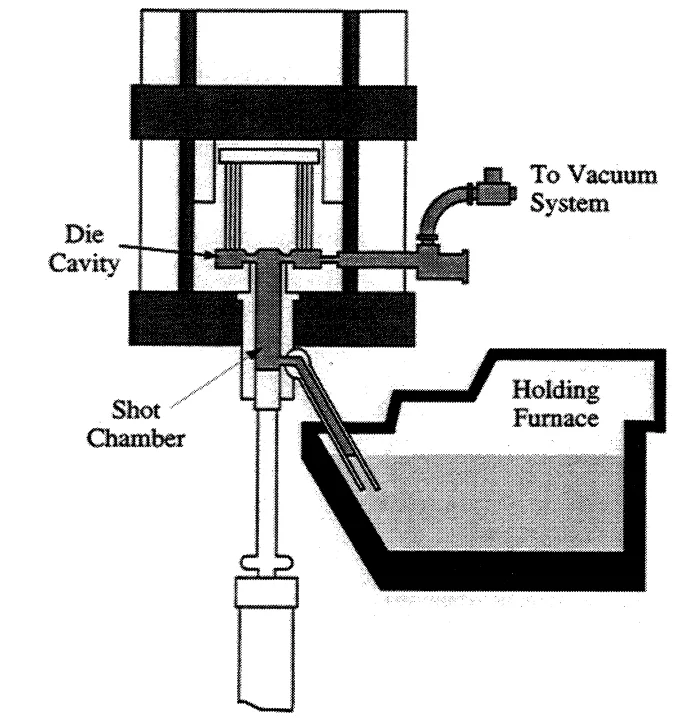

8種類の合金バリアント用のインゴットは、Alcan Recycling, Guelph Alloys Plantで製造されました (Figure 3)。これらのインゴットはGibbs Die Casting Corp.で450 kgのガス燃焼るつぼ炉で再溶解され、225 kgの取鍋に移され、脱ガスおよび洗浄されました。ASTM Standard Tension Test specimen for Die Castings (Figure 5) に準拠した試験片が、Gibbs Vertical Vacuum High Pressure Die Casting Process (Figure 4) を用いてペアで鋳造されました。このプロセスは、金型キャビティの真空排気、制御された金属射出、および凝固中の高圧印加を含みます。

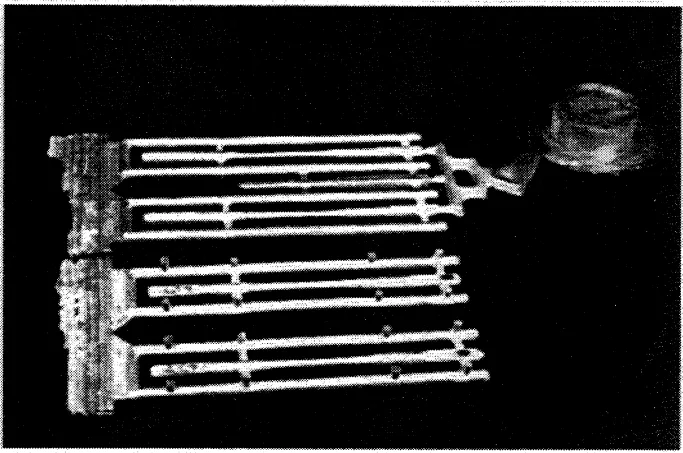

再溶解された材料から分光分析用ディスクサンプルが採取され、化学分析が行われました (Table 3)。各合金バッチから5本の試験片が、3つの参加研究所 (Delphi, Alcan, Gibbs) のそれぞれで、初期ひずみ速度0.06 mm/mm/minで鋳放し状態で引張試験されました。Ultimate Tensile Strength, 0.2% Yield Strength, およびPercentage Elongationが記録されました (Table 4)。ゲージ長外で破断した試験片の結果は破棄されました。

多重回帰モデリングを用いてデータを分析し、合金添加物が機械的特性に及ぼす主な影響を決定しました。

研究トピックおよび範囲:

本研究は、エネルギー吸収用自動車部品向けの公称3.0%マグネシウム含有アルミニウムダイカスト合金に焦点を当てました。研究範囲は、鉄 (Fe)、シリコン (Si)、マンガン (Mn)、およびチタン (Ti、Ti-Bとして) の4つの合金元素の影響に限定されました。本研究では、これらの元素の商業的に関連のある範囲内での変動が、ダイカスト試験片の鋳放し状態の機械的特性 (UTS, YS, Elongation) にどのように影響するかを調査しました。また、Zn, Ni, Cr, Cu, Sn, Ca, Naなどの元素を低レベルに制御し、sludge factorを考慮することにより、鋳造性の側面も検討しました。

6. 主要結果:

主要結果:

この実験により、Al-3%Mg合金からダイカストされた試験片の特性の可能性のある範囲をマッピングすることに成功しました。

- Elongation: シリコン (Si) と鉄 (Fe) がelongationに負の影響を与える主要な元素であることが判明しました (Figure 6)。Siを0.16%から0.44%に増加させると、延性が21% E.から15% E.に低下すると予測されました (Figure 7)。Feを0.20%から0.60%に増加させると、研究されたシリコンの範囲全体でelongationが一貫して約2%低下しました (Figure 8, Figure 9)。

- 0.2% Yield Strength: シリコン (Si) とマンガン (Mn) が0.2% Yield Strengthを増加させることが判明しました (Figure 10)。Mnを0.24%から0.59%に増加させると、yield strengthが約12 MPa上昇しました (Figure 12)。Siを0.16%から0.44%に増加させると、yield strengthが約20 MPa上昇しました (Figure 11)。マンガンの影響は、研究されたシリコンの範囲全体で一貫していました (Figure 13)。

- Grain Refiner (Ti-B): 結晶粒微細化剤 (チタン-ホウ素) は、試験片のyield strengthを改善することも、延性に顕著な影響を与えることもありませんでした。

- Optimal Properties: 最適な特性を得るためには、低鉄分と許容レベルのマンガンが必要であると示唆されました。シリコンレベルは、yield strengthとelongationの部品要件を満たすように調整できます。

- Sludge Factor: スラッジ生成を考慮して、マンガンレベルには注意が必要です。0.2% Feと0.6% Mnを含む合金は1.4%のsludge factorを持ち、クロムと温度効果に対する安全マージンを許容します。

- Preferred Alloy: 合金番号2 (公称Si 0.2%, Fe 0.2%, Mn 0.6%, およびチタン-ホウ素結晶粒微細化剤としてのTi) が、さらなる調査に値すると特定されました。この合金の平均鋳放し特性 (3つの研究所での試験から) は以下の通りでした。

- Ultimate Tensile Strength: 229 MPa

- 0.2% Yield Strength: 121 MPa

- Elongation: 22%

Figure Name List:

- Figure 1. Delphi Interior and Lighting Systems' magnesium alloy steering wheel component.

- Figure 2. Sludge formation as a factor of bath temperature.

- Table 1. Compositional range of current AA registered Al-Mg alloys (注:論文ではTable 1と表記されていますが、これは図ではなく表です。本文中で言及されている視覚的なデータ表現であるため、ここに含めています。)

- Table 2. Fractional Factorial Design 24-1 for Experimental Model (注:表であり、図ではありません。)

- Figure 3. Simplified process flow sheet for remelt ingot—Alcan Recycling, Guelph Alloy Works.

- Figure 4. Schematic of Gibbs Vertical Vacuum High Pressure Die Casting Process. Vacuum started to evacuate die and lift metal to the shot chamber.

- Figure 5. Pressure die cast test bars, conforming to ASTM E8-92a.

- Table 3. Chemical composition of remelted alloys. (注:表であり、図ではありません。)

- Figure 6. Main elements affecting elongation.

- Table 4. Mechanical properties (注:表であり、図ではありません。)

- Figure 7. Effect of silicon on elongation, other elements adjusted.

- Figure 8. Effect of iron on elongation, other elements adjusted.

- Figure 9. Effect of silicon on elongation, with iron at 0.2% and 0.59%.

- Figure 10. Main element effects on 0.2% yield strength.

- Figure 11. Adjusted values of yield strength with increasing silicon content.

- Figure 12. Adjusted values of yield strength with increasing manganese content.

- Figure 13. Yield strength with silicon at high and low manganese.

7. 結論:

Design of Experimentにより、Al-3%Mg基合金の8つの合金バリアントの評価が可能となり、Si, Mn, Fe, およびTi-Bがダイカスト試験片の機械的特性に及ぼす影響についての洞察が得られました。シリコンとマンガンはyield strengthの増加に効果的であることが判明しました。しかし、シリコンと鉄はelongation値を低下させることが観察されました。チタン-ホウ素結晶粒微細化剤は、本研究ではyield strengthや延性に大きな影響を与えませんでした。

最適な特性を得るためには、本研究は、合金が低鉄含有量であり、スラッジ生成のリスクを考慮した許容レベルのマンガンを含む必要があることを示唆しています。シリコンレベルは、特定の部品要件を満たすためにyield strengthとelongationを調整するように調整できます。

実験に基づき、公称組成0.2% Si, 0.2% Fe, 0.6% Mn, およびチタン-ホウ素結晶粒微細化剤としてのTiを含む合金番号2が、さらなる調査のために有望であると特定されました。この合金組成 (0.2% Feおよび0.6% Mn) は1.4%のsludge factorを持ち、安全マージンを提供します。3つの研究所での試験から合金番号2について得られた平均鋳放し特性は、Ultimate Tensile Strength 229 MPa, 0.2% Yield Strength 121 MPa, およびelongation 22%でした。

8. 参考文献:

- [1] Registration Record of Aluminum Association Alloy Designations and Chemical Compositional Limits for Aluminum Alloys in the Form of Castings and Ingots, the Aluminum Association, Inc, Revised January 1989.

- [2] Aluminum and Aluminum Alloys, E.L. Rooy, ASM Metals Handbook, Ninth Edition, Volume 15, Casting, 1988.

- [3] Aluminum Alloys: Structure and Properties, L. F. Mondolfo, Butterworth (Publishers) Inc.

- [4] Study of Die Soldering in the Die Casting Process, B. Chamberlain, Alcan International Limited, internal report, K-IR-457-67-22-1, 1967.

- [5] Statistics for Experimenters, G.E.P. Box, W.G. Hunter and J.S. Hunter, John Wiley & Sons, published 1978.

- [6] ASTM E8-92a, Fig 18, Standard Test Methods of Tension Testing of Metallic Materials, Annual Book of ASTM Standards, Vol 03-01, American Society of Testing And Materials, Philadelphia, PA.

9. 著作権:

- この資料は、「Ron Stutsman, Barri Chamberlain, Mike Evans」による論文です。「The Design of an Experiment to Choose an Aluminum Die Casting Alloy for Energy Absorbing Automotive Components」に基づいています。

- 論文の出典: DOI URL: 文書に記載なし。(SAE Paper 960159)

この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.