本紹介資料は、[MDPI] が発行した ["Manufacturing of Aluminum Alloy Parts from Recycled Feedstock by PIG Die-Casting and Hot Stamping"] 論文の研究内容です。

1. 概要:

- タイトル: Manufacturing of Aluminum Alloy Parts from Recycled Feedstock by PIG Die-Casting and Hot Stamping (PIGダイカストとホットスタンピングによるリサイクル原料からのアルミニウム合金部品の製造)

- 著者: Tatsuhiko Aizawa, Takeshi Kurihara and Hiroki Sakayori

- 出版年: 2022

- 掲載ジャーナル/学会: Lubricants

- キーワード: upward recycling (アップワードリサイクル); aluminum and aluminum alloys (アルミニウムおよびアルミニウム合金); pin injection gate (ピンインジェクションゲート); die casting (ダイカスト); hot stamping (ホットスタンピング); mechanical parts (機械部品); heatsink (ヒートシンク); nitrogen supersaturation (窒素過飽和); TiAlN coating (TiAlNコーティング)

2. 要約

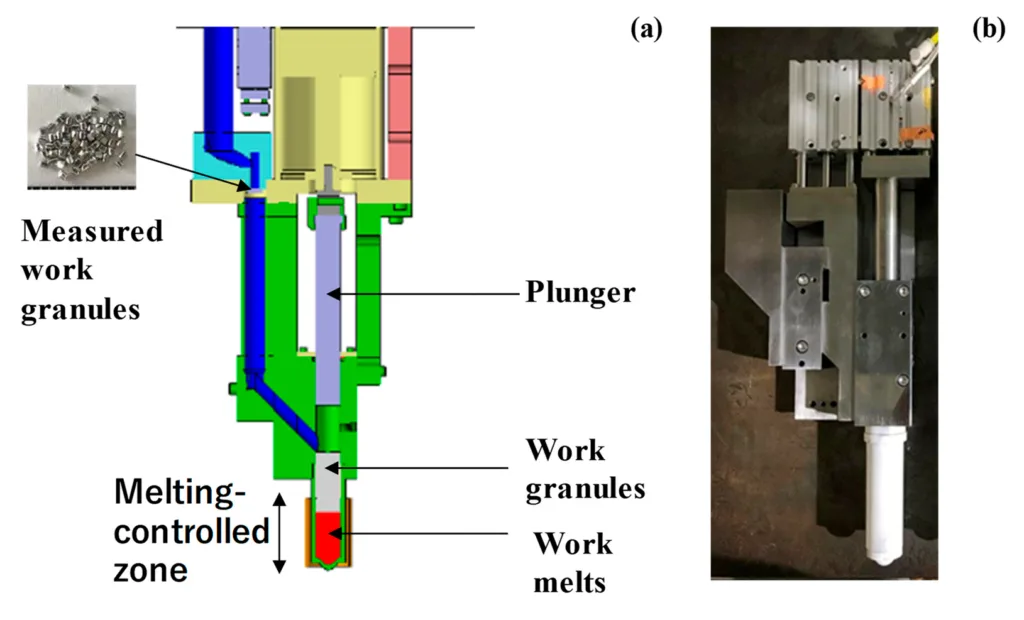

PIG (Pin-Injection-Gate) ダイカストとホットスタンピングは、リサイクル原料から小型および薄肉のアルミニウム合金部品を製造するために開発されました。 純アルミニウムおよびアルミニウム合金顆粒が、リサイクル材料の供給原料モデルとして利用されました。 製品の3D-CAD (Computer Aided Design) から推定された重量で測定された顆粒の質量は、射出前にPIGノズルに投入されました。 PIGノズルユニット内で誘導加熱によって急速に溶融した後、アルミニウム溶湯はPIGノズルを通ってダイキャビティに射出されました。 従来のダイカストシステムとは異なり、溶融アルミニウムストックを保管するための炉やるつぼは必要ありませんでした。 大型のローディングマシンを備えたクランプ機構も必要ないため、鋳造時のエネルギー消費を大幅に削減できました。 これらのプロセスでは、廃棄物が大幅に削減されました。 製品対廃棄物の比率、つまり材料効率はほぼ100%でした。 窒素過飽和とTiAlNコーティングは、アルミニウム溶湯からの激しい付着からPIGノズルとスタンピングダイ表面を保護するために使用されました。 純アルミニウム歯車と薄肉の携帯電話ケースがこのプロセスで製造されました。 X線トモグラフィーにより、両製品とも内部に空洞、気孔、収縮がないことが確認されました。 ホットスタンピングユニットを使用して、微細柱状の純アルミニウムヒートシンクを製造し、微細柱の高さと幅のアスペクト比に対する保持温度の影響を調査しました。

3. 研究背景:

研究テーマの背景:

カーボンニュートラルな持続可能な社会において、環境に配慮した製造の必要性が高まっています[1]。 固体リサイクルは、再溶解せずに使用済みアルミニウム合金を再処理する方法を提供します[2]。

先行研究の現状:

以前の研究には、アルミニウム合金スクラップの温間および熱間押出などの固体リサイクル方法が含まれます[3]。 従来のダイカスト[4]は、ネットシェイプ成形に効果的ですが、エネルギーを大量に消費します。 既存のPIGダイカストシステムは、特に小型および薄肉部品について、従来のダイカストのいくつかの制限に対処しています[5-7]。

研究の必要性:

従来のダイカストでは、大型の炉とかなりの型締め力が必要となり、エネルギー消費量と材料の無駄が多くなります。 特にアルミニウムのリサイクルには、より効率的なプロセスが必要です。

4. 研究目的と研究課題:

研究目的:

リサイクル原料からアルミニウム合金部品を効率的に生産するために、ホットスタンピングと統合された高度なPIGダイカストシステムを開発すること。

主要な研究:

統合されたPIGダイカストおよびホットスタンピングシステムが、廃棄物を最小限に抑え、材料効率を高くして、小型、薄肉、および微細テクスチャのアルミニウム部品を製造できる能力を実証すること。

5. 研究方法

本研究では、PIGダイカストとホットスタンピングシステムを組み合わせて使用しました。

-研究デザイン: PIGダイカストとホットスタンピングを組み合わせた実験的研究。

-データ収集:

- 原料の重量測定。

- 誘導加熱中の温度モニタリング。

- 自由噴射の高速ビデオ録画。

- 流れ解析のためのショートショット実験。

- 欠陥解析のためのX線トモグラフィー。

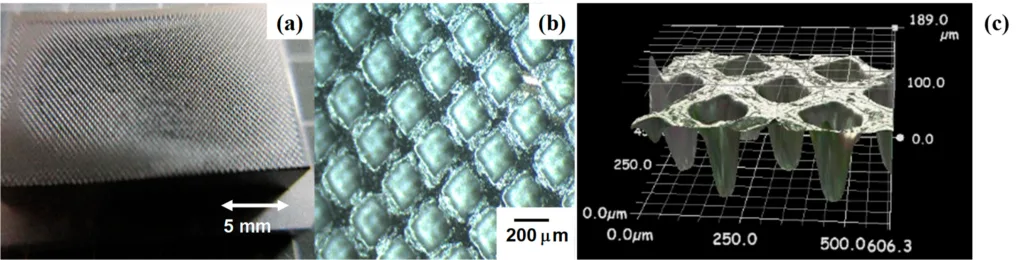

- 表面テクスチャ測定のためのレーザー顕微鏡およびプロフィロメーター。

- 元素組成分析のためのSEM-EDX。

- マイクロビッカース硬さ試験。

-分析: - 流れパターンの視覚的分析。

- 噴射速度の定量分析。

- 鋳造およびスタンピング部品の寸法分析。

- X線トモグラフィーによる欠陥分析。

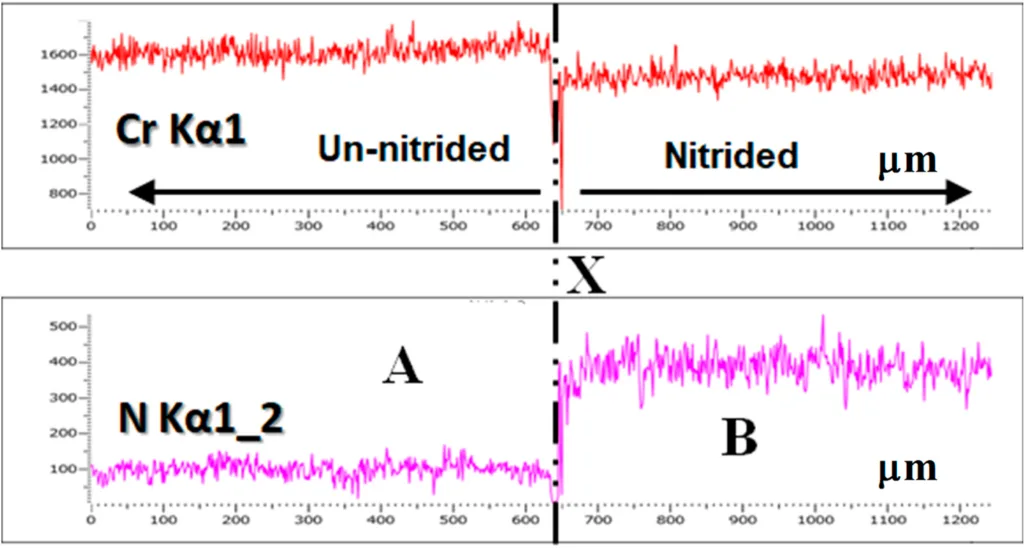

- 窒化表面のトライボロジー特性評価。

-材料: - 純アルミニウム(純度99.7%)顆粒。

- AA5052アルミニウム合金粒子。

- PIGノズルおよび鋳造ダイ用AISI420J2。

- 温間/熱間スタンピングダイ用AISI316。

-表面処理: - 低温プラズマ窒化。

- TiAlNコーティング。

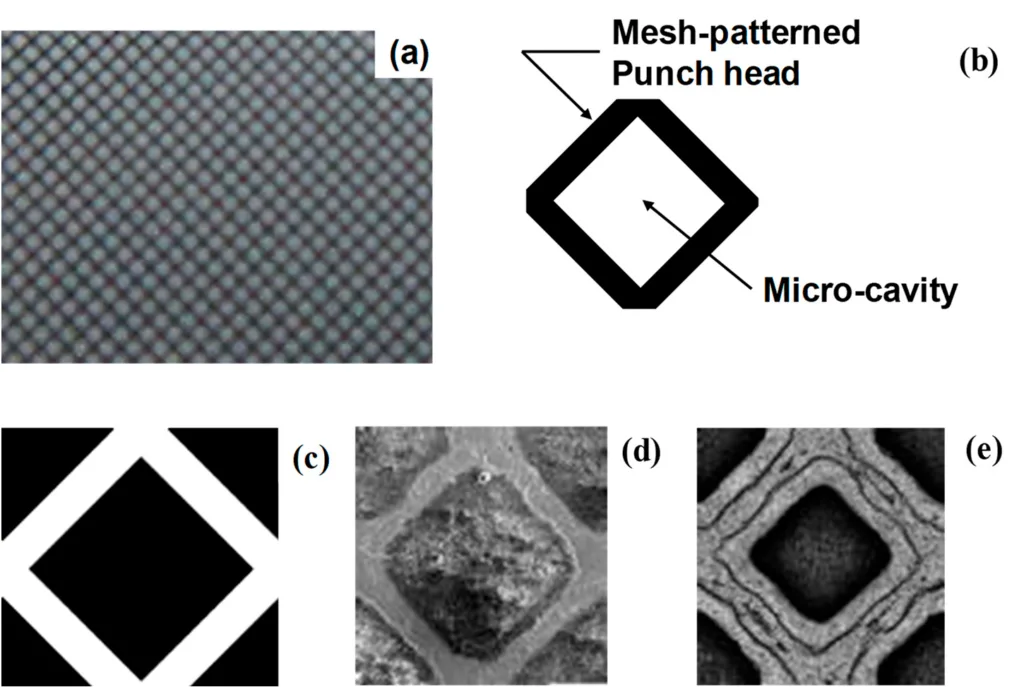

- 微細テクスチャリングのためのプラズマプリンティング。

-範囲: 純アルミニウム歯車、AA5052携帯電話ケース、微細柱状純アルミニウムヒートシンクの製造。

6. 主要な研究結果:

主要な研究結果と提示されたデータ分析:

- 効率的な材料使用: PIGダイカストプロセスは、ほぼ100%の材料効率を達成しました。

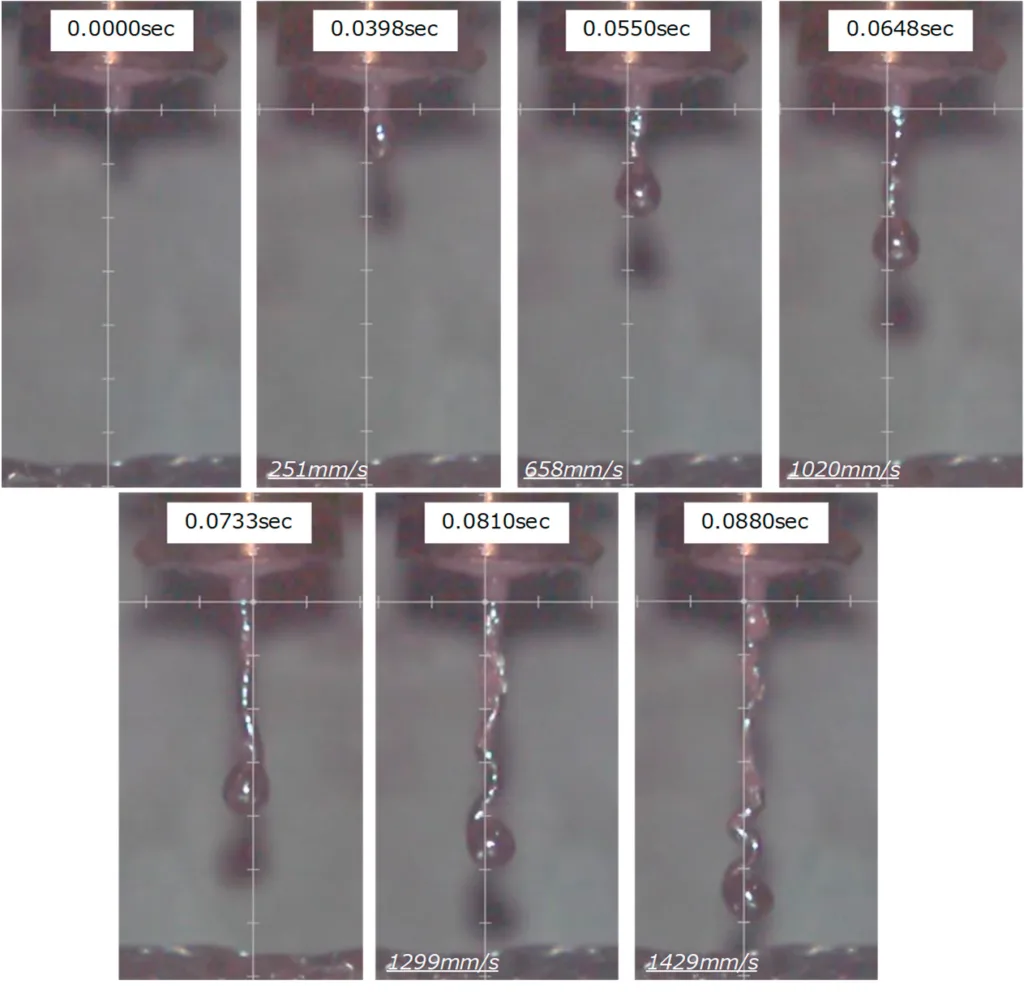

- 自由噴射: 自由噴射実験では、平均噴射速度が0.8 m/sであることが示されました(図10)。

- アルミニウムの流れ: ショートショット実験では、プラスチック金型射出と同様の流れパターンが示されました(図11)。

- 無欠陥製品: X線トモグラフィーにより、鋳造部品に空洞、気孔、収縮がないことが確認されました(図12、図13)。

- 微細テクスチャリング: ホットスタンピングにより、純アルミニウムヒートシンク上に微細柱が正常に作成されました(図14、図15)。 保持温度は、微細柱のアスペクト比に大きく影響しました。

- トライボロジー特性: 窒素過飽和プロセスは、主にPIGノズルとダイ表面をアルミニウム溶湯の付着から保護するために利用されました。 窒化PIGノズルへのTiAlNコーティングは、アルミニウム溶湯の激しい付着からPIGノズル内面を保護するのに優れていました。

図表名リスト:

- 図1. アルミニウム製品を得るための2つの手順。

- 図2. PIGダイカストおよびホットスタンピングユニットを含む製造システム。

- 図3. 重量測定部、プランジャー、加圧ツール、加熱部を含むPIGノズルユニット。

- 図4. 低温プラズマ窒化システム。

- 図5. 低温プラズマ窒化を利用したプラズマプリンティング手順。

- 図6. プラズマプリンティングによるメッシュテクスチャAISI316パンチ。

- 図7. PIGノズルおよびダイ用窒化AISI20J2材料における窒素溶質含有量と硬さ深さプロファイル。

- 図8. 非窒化および窒化AISI420J2表面間の腐食および浸食靭性の比較。

- 図9. 「A」から「B」まで、「X」を横切る浸漬AISI420J2表面上のクロムおよび窒素含有量の分布。

- 図10. PIGノズル出口ゲートからのアルミニウム溶湯の自由噴射における動的挙動。

- 図11. PIGダイカストにダブルPIGノズルユニットを使用したショートショット実験。

- 図12. 単一PIGノズルユニットを使用してPIGダイカストされた小型ギアブロック。

- 図13. ダブルPIGノズルユニットを使用してPIGダイカストされた薄肉AA5052携帯電話ケース。

- 図14. 表面微細テクスチャリングのための純アルミニウム凝固プリフォームの温間スタンピング。

- 図15. 微細テクスチャ形成に対するホットスタンピング中の保持温度の影響。

7. 結論:

主要な調査結果の要約:

統合されたPIGダイカストおよびホットスタンピングシステムは、リサイクル原料から小型、薄肉、および微細テクスチャのアルミニウム部品を、高い材料効率と最小限の欠陥で製造することに成功しました。 窒素過飽和とTiAlNコーティングは、工具を付着摩耗から効果的に保護しました。 ホットスタンピングにおける保持温度は、微細柱のアスペクト比に大きく影響しました。

- 学術的意義: この研究は、PIGダイカストとホットスタンピングを組み合わせた、アルミニウムのリサイクルと製造への新しいアプローチを示しています。 PIGシステムにおけるアルミニウム溶湯の流れ挙動と、表面処理が工具寿命に及ぼす影響に関する洞察を提供します。

- 実際的な意味: 開発されたシステムは、従来のダイカストに代わる、より持続可能で効率的な代替手段を提供し、エネルギー消費と材料の無駄を削減します。 高精度の小型複合アルミニウム部品の製造に適しています。

8. 参考文献:

- [1] Edwards, N. With green aluminum flowing, manufactures struggle to make product ESG top priority. Forbes 22 July 2020.

- [2] Aizawa, T.; Luangvaranunt, T.; Kondoh, K. Solid state recycling from green wastes to aluminum alloys with high material efficiency. J. JIM 2001, 65, 581–588.

- [3] Jeong, M.-S.; Lee, S.-Y.; Lee, I.-K.; Lee, S.-K.; Kim, D.; Cho, Y.-J.; Ko, D.-C. Green alternative aluminum extrusion process through process convergence. Int. J. Prec. Eng. Manuf. 2014, 15, 1173–1177.

- [4] Hartlieb, M.; Anderson, K. Die casting. 2A. In Aluminum Science and Technology; ASM International: Almere, The Netherlands, 2018.

- [5] Aizawa, T.; Yamaguchi, T.; Sakayori, H. JP-Patent 2019 with P19HS-001, 31 December 2019.

- [6] Aizawa, T.; Yamaguchi, T.; Sakayori, H. Die Casting System and Manufacturing Procedure of Die Cast Products. JP-Patent 2021 with P21SL-001, 31 December 2021.

- [7] Aizawa, T.; Yamaguchi, T.; Sakayori, H. Metal Forming System and Production Procedure. JP-Patent 2021 with P21SL-002, 31 December 2021.

- [8] Aizawa, T.; Kurihara, T.; Yamaguchi, T.; Sakayori, H. Near-net shaping of aluminum alloy parts by pin-injection-gate die-casting. In Proceedings of the 13th AWMFT, Shanghai, China, 6 December 2021; pp. 253–262.

- [9] Funazuka, T.; Dohda, K.; Takatsuji, N.; Hu, C.; Ngernbamrung, S. Effect of die coating on surface crack depth of hot extruded 7075 aluminum alloy. Friction 2022, 143, 21–32.

- [10] Aizawa, T. Low Temperature Plasma Nitriding of Austenitic Stainless Steels. Chapter 3 in Stainless Steels and Alloys; IntechOpen: London, UK, 2019; pp. 31–50.

- [11] Aizawa, T.; Dohda, K.; Shiratori, T. Nano-structured tribo-coating for cold and hot stamping. In Proceedings of the 52nd ICFG Plenay Meeting, San Sebastian, Spain, 16 September 2019; pp. 116–123.

- [12] Shiratori, T.; Aizawa, T.; Saito, Y.; Dohda, K. Fabrication of micro-punch array by plasma printing for micro-embossing into copper substrates. Materials 2019, 12, 2640.

- [13] Shiratori, T.; Aizawa, T.; Saito, Y.; Wasa, K. Plasma printing of an AISI316 micro-meshing punch array for micro-embossing onto copper plates. Metals 2019, 9, 396.

- [14] Borgioli, F.; Galvanetto, E.; Bacco, T. Low temperature nitriding of AISI300 and 200 series austenitic stainless steels. Vacu**um *2016*, *12*, 51–60.

- [15] Domain, C.; Becquart, C.S.; Foct, J. Ab initio study of foreign interstitial atom (C, N) interactions with intrinsic point defects in a-Fe. Phys. Rev. B 2004, 69, 144122.

- [16] ECO, Aluminum Die Casting. Available online: https://www.ecodiecasting.com/aluminum-die-casting/ (accessed on 3 June 2022).

- [17] Xie, Z.; Jiao, J.; Yang, K. Theoretical and experimental study on the fluid-structure—Acoustic coupling dynamics of a new water lubricated bearing. Tribol. Int. 2023, 177, 107982.

- [18] Cleary, P.W.; Ha, J.; Prkash, M.; Nguyen, T. Short shots and industrial case studies: Understanding fluid flow and solidification in high pressure die casting. Appl. Math. Model. 2010, 34, 2018–2033.

- [19] Seow, L.W.; Lm, Y.C. Optimizing flow in plastic injection molding. J. Mater. Process. Technol. 1997, 72, 333–341.

- [20] JST, Aluminum Alloy Gear. Available online: http://www.precise-gear.com/aluminum-alloy-gear.html (accessed on 3 June 2022).

- [21] Gangopadhyay, S.; Acharya, R.; Chattopadhyay, A.K.; Sargade, V.G. Effect of cutting speed and surface chemistry of cutting tools on the formation of bul or bue and surface quality of the generated surface in dry turning of AA6005 aluminum alloy. Mach. Sci. Technol. 2010, 14, 208–223.

- [22] Maeno, T.; Mori, K.-I.; Yachi, R. Hot stamping of high-strength aluminum alloy aircraft parts using quick heating. CIRP Ann. 2017, 66, 269–272.

- [23] Kumaraguruparan, G.; Sornakumar, T. Development of testing of aluminum micro channel heat sink. J. Therm. Sci. 2010, 19, 245–252.

- [24] Gong, M.F.; Li, Z.; Dong, J. Mechanics analysis of reinforcing rib structure in aluminum heating-plate automatic casting system. Adv. Mater. Res. 2012, 538-541, 1755–1761.

- [25] Ohashi, T.; Tabetabei, H.M.; Nishimura, T. Rib-structure on A5083 aluminum alloy sheet generated friction stir forming. Preced. Eng. 2017, 207, 1153–1158.

- [26] Ma, Z.; Ji, H.; Huang, X.; Xiao, W.; Tang, X. Research on high temperature stamping forming performance and process parameters optimization of 7075 aluminum alloy. Materials 2021, 14, 5435.

- [27] Chemical Resistance Reference Chart. Available online: https://www.calpaclab.com/content/chemical-charts/Aluminum.pdf (accessed on 6 November 2022).

- [28] Kumar, S.; Maity, S.R.; Patnaik, L. Friction and tribological behavior of bare nitrided, TiAlN and AlCrN coated MDC-K hot work tool steel. Ceram. Int. 2020, 46, 17280–17294.

- [29] Tollmann, W.; Grisales, D.; Stangier, D.; Butzke, T. Tribomechanical behavior of TiAlN and CrAlN coatings deposited onto AISI H11 with different pre-treatments. Coatings 2019, 9, 519.

- [30] Dohda, K.; Aizawa, T.; Funazuka, T. Process tribology of PVD nitride coated dies in hot metal forming. Friction 2022; in press.

9. 著作権:

- 本資料は、「Tatsuhiko Aizawa, Takeshi Kurihara and Hiroki Sakayori」による「Manufacturing of Aluminum Alloy Parts from Recycled Feedstock by PIG Die-Casting and Hot Stamping」論文に基づいて作成されました。

- 論文出典: https://doi.org/10.3390/lubricants11010013

本資料は上記論文を紹介するために作成されたものであり、商業目的での無断使用を禁じます。 Copyright © 2025 CASTMAN. All rights reserved.