IE4-class 2.2-kW Induction Motor Design and Performance Evaluation

本技術概要は、[Myeong Jin Ko, Sung-Ho Lee, Soon Sub Park]によって執筆され、[Journal of the Korean Society of Manufacturing Technology Engineers] ([2021])に掲載された学術論文「[IE4-class 2.2-kW Induction Motor Design and Performance Evaluation]」に基づいています。

キーワード

- 主要キーワード: 高圧ダイカストローター

- 副次キーワード: IE4級誘導モーター, モーター効率, 銅ダイカスト, アルミニウムダイカスト, 振動・騒音低減

エグゼクティブサマリー

- 課題: 誘導モーターにおいてIE4(スーパープレミアム)効率を達成するには、特にローターの発熱や銅損に関する従来のダイカストアルミニウムローターの限界を克服する必要があります。

- 手法: 2.2kWのIE4級試作モーターを設計・製作し、ダイカストアルミニウム(Al)ローターとダイカスト銅(Cu)ローターの性能を、騒音、振動、効率などの指標で主要な国際的モーターと比較評価しました。

- 主要なブレークスルー: 開発された試作モーターは、Alダイカストローターで91.0%、Cuローターで91.6%の効率を達成し、いずれもIE4基準(91%)を上回り、ベンチマークとした国際的モーターと比較して優れた騒音・振動性能を示しました。

- 結論: ダイカストローターにおける戦略的な設計と材料選択は、シャフトなどの部品の精密製造と組み合わせることで、現在の市場基準を凌駕する次世代高効率モーターを開発する上で極めて重要です。

課題:なぜこの研究がHPDC専門家にとって重要なのか

省エネルギーと温室効果ガス排出削減のため、世界的に最低エネルギー効率基準(MEPS)が強化されています。産業用モーターの効率基準はIE2からIE3へ、そして将来的にはIE4、IE5へと引き上げられることが予想されており、高効率モーターの需要は急速に高まっています。

従来の誘導モーターでは、ダイカストアルミニウム(Al)ローターが主流でした。しかし、IE4以上の高効率レベルを達成するためには、ローターの銅損による発熱を低減することが不可欠です。電気伝導率の高い銅(Cu)をダイカストしたローターは、Alローターに比べて温度上昇を2~5℃抑制できる可能性があり、効率向上に大きく貢献します。しかし、銅は融点が高いためダイカストが技術的に困難であり、依然としてAlダイカストが主流です。この研究は、IE4級効率を達成するために、AlおよびCuの高圧ダイカストローターの設計、製造、および性能を体系的に評価し、次世代高効率モーター開発の技術的課題に取り組むものです。

アプローチ:方法論の解明

本研究では、体系的な設計と厳密な性能評価を通じて、IE4級モーターの実現可能性を検証しました。

手法1:IE4級2.2kW誘導モーターの設計と製作

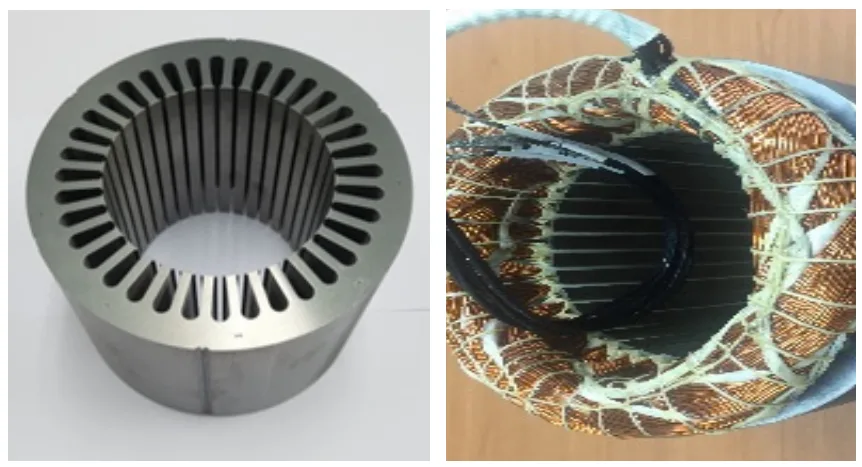

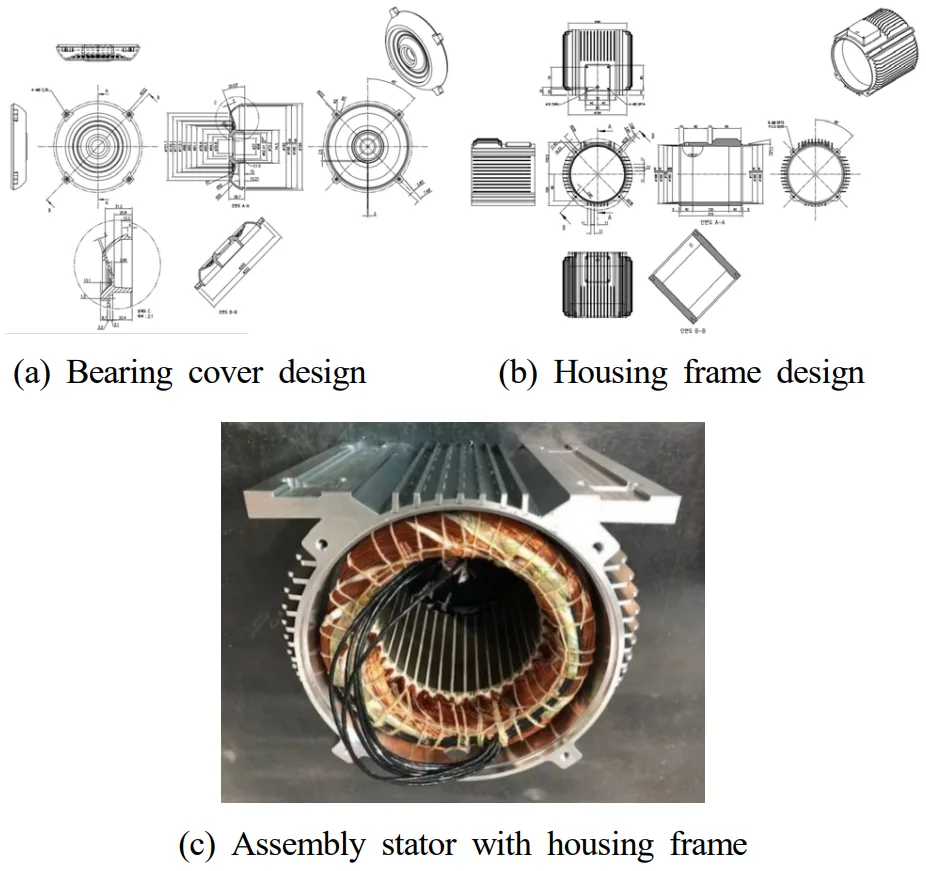

ステーター、Al 6061製のハウジング、シャフト、冷却ファンに加え、本研究の核となる2種類のローターを設計・製作しました。

- ダイカストアルミニウム(Al)ローター: ローターコア材料に50PN470を使用し、スキュー構造で製作されました。

- ダイカスト銅(Cu)ローター: 同じく50PN470コア材料を使用しましたが、熱処理なしのノンスキュー構造で製作されました。

また、シャフトは10μm未満の振れ精度を持つよう精密加工され、冷却ファンは騒音と効率の最適化のために3Dプリンティング技術で製作されました。

手法2:機械的性能の比較評価

開発した試作モーターの性能を、主要な国際企業が販売する既存の産業用モーターと比較分析しました。

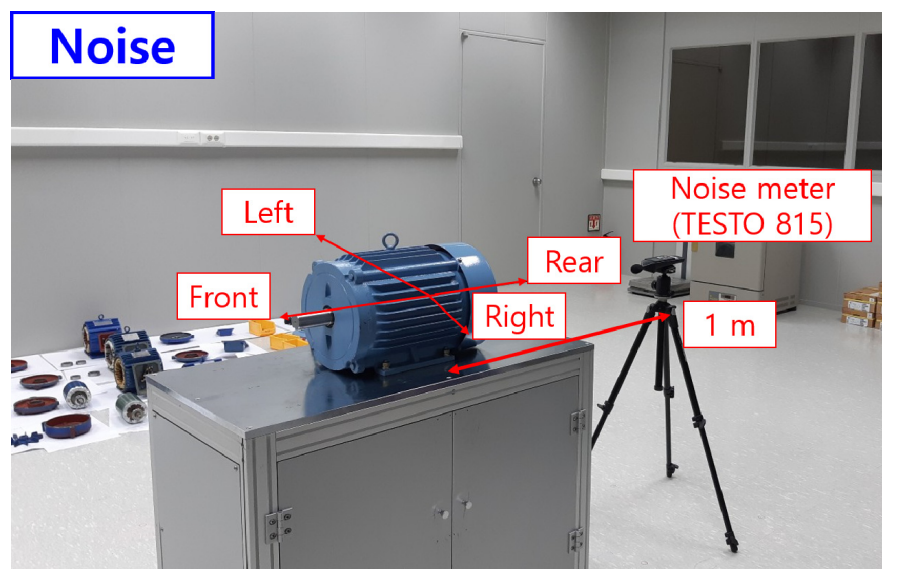

- 騒音測定: KS C IEC 60034-9規格に準拠し、モーターの前後左右および上方の5方向から測定しました。

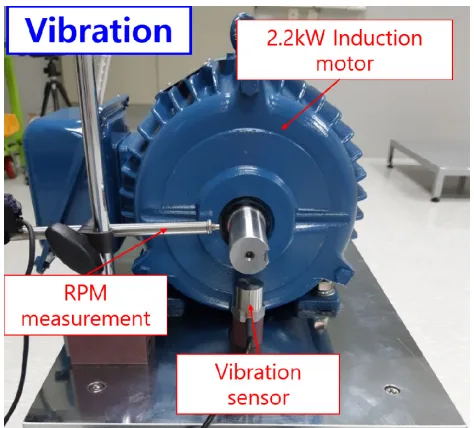

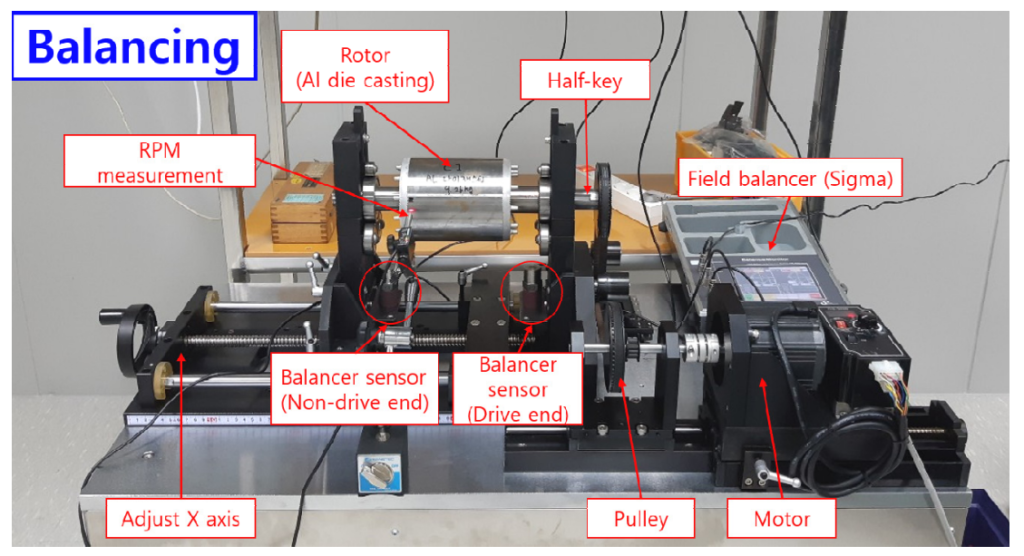

- 振動測定: フィールドバランサー(Sigma)を使用し、モーター本体の振動を1,800 rpmで測定しました。

- エアギャップ測定: 三次元測定機を用いて、ローターとステーター間のエアギャップを精密に測定しました。

- 効率測定: ダイナモ試験を通じて、モーターの効率を正確に評価しました。

ブレークスルー:主要な発見とデータ

本研究で開発された試作モーターは、特に効率、騒音、振動の面で、既存の国際基準モーターを上回る優れた性能を示しました。

発見1:試作モーターの優れた効率と低騒音・低振動性能

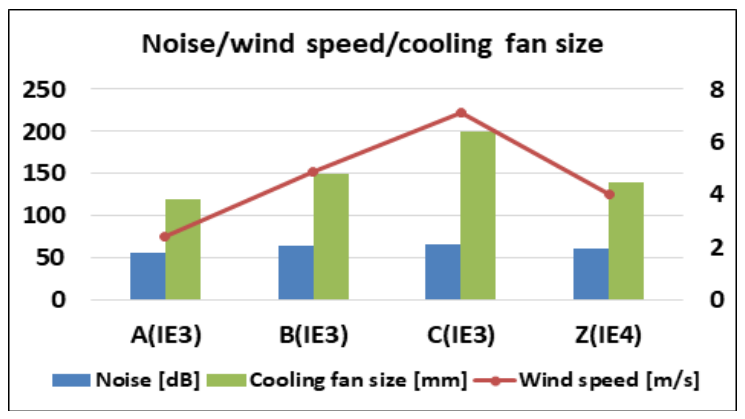

Table 3に示されるように、開発されたモーターはIE4効率基準である91%を達成しました。Alダイカストローター搭載モデルは91.0%、Cuダイカストローター搭載モデルは91.6%の効率を記録し、比較対象の国際ハイブリッド(IE4)モーターの89.4%を上回りました。

さらに、騒音と振動の面でも顕著な改善が見られました。Alローター搭載試作機の騒音レベルは58.4 dBであり、国際ベンチマークの61.3 dBよりも低くなっています。振動に関しても、試作機の1.845 µmは、Table 2で示された最も性能の良い国際的競合製品(Z社)の2.290 µmよりも優れていました。これは、精密なシャフト加工と厳格なバランシングがモーターの機械的性能向上に直接的に寄与することを示しています。

発見2:ローター材料(Al vs. Cu)が性能に与えるトレードオフ

Table 3のデータは、ローター材料の選択がモーター性能に与える影響を明確に示しています。

- 効率: Cuローター(91.6%)はAlローター(91.0%)よりも高い効率を達成しました。これは銅の優れた電気伝導率に起因します。

- 重量、騒音、振動: 一方で、CuローターはAlローターよりも大幅に重く(11.46 kg vs. 9.26 kg)、これが騒音(66.3 dB vs. 58.4 dB)と振動(2.464 µm vs. 1.845 µm)の増加につながりました。

この結果は、モーター設計者にとって重要なトレードオフを提示しています。最高の効率を追求するのか、あるいは騒音・振動(NVH)性能を優先するのかによって、最適なダイカスト材料が異なることを示唆しています。

R&Dおよび運用への実践的示唆

- プロセスエンジニアへ: 本研究は、銅の融点が高いためにダイカストが困難であることを認めつつも、その高い効率ポテンシャルを実証しています。これは、銅の高圧ダイカストプロセスを習熟することが、IE4/IE5基準を達成するための重要な競争優位性となることを示唆しています。

- 品質管理チームへ: 論文のTable 2は、振動がバランシングとエアギャップサイズに関連していることを示しています。開発されたモーターの低い振動値(1.845 µm)は、厳格なバランシング(負荷時0.38g / 無負荷時0.30g)によって達成されました。これは、高性能ローターの品質管理において、厳格なバランシングと寸法精度(エアギャップ)の管理が不可欠であることを裏付けています。

- 設計エンジニアへ: Table 3の知見は、AlローターとCuローターの間の明確なトレードオフを示しています。Cuはより高い効率を提供しますが、重量、騒音、振動の増加という代償を伴います。このデータは、特定の用途の優先順位(例:効率 vs. NVH)に基づいた材料選定に役立つ情報を提供します。

Paper Details

IE4-class 2.2-kW Induction Motor Design and Performance Evaluation

1. 概要:

- Title: IE4-class 2.2-kW Induction Motor Design and Performance Evaluation

- Author: Myeong Jin Ko, Sung-Ho Lee, Soon Sub Park

- Year of publication: 2021

- Journal/academic society of publication: Journal of the Korean Society of Manufacturing Technology Engineers

- Keywords: Induction motor, Vibration, Noise, Cu rotor, Al rotor

2. 抄録:

本研究では、2.2kWのスーパープレミアム(IE4)級4極三相誘導モーターを設計・開発した。この試作モーターを、主要な国際企業が販売する産業用誘導モーターと比較した。ステーター、Alローター、Al 6061製のハウジング、ベアリング前後カバー、シャフト、冷却ファンを設計・製作した。3Dプリンティング技術で製作した冷却ファンを無負荷側シャフトに組み付けた。モーター組立後、騒音、振動、風速、効率などの機械的性能を分析した。検討した国際標準モーターと比較して、提案したモーターは騒音、振動、効率の面で優れた性能を示したが、エアギャップと風速の面では及ばなかった。

3. 序論:

エネルギー節約と温室効果ガス排出削減のため、最低エネルギー性能基準(MEPS)が導入され、高効率モーターの普及が世界的に推進されている。IE2からIE3への最低効率基準の引き上げという世界的な潮流に従い、韓国でも2015年に基準がIE3に強化され、2030年までにはIE4、IE5へと強化されることが予想されている。モーター制御技術やパワー半導体デバイスの継続的な発展に伴い、誘導モーターを含む様々なモーターの利用範囲は拡大し続けている。産業用回転機の大型化に伴い、駆動モーターの騒音を低減する技術も継続的に開発されている。モーター市場を支配する先進的な海外企業と比較して、韓国の研究開発インフラや人材は競争力があるとは言えない。さらに、中国などの後発国が急速に追い上げており、この技術の国内での開発が急務となっている。既存のダイカストアルミニウム(Al)ローターをダイカスト銅(Cu)ローターに置き換えることで、モーター損失を低減し、モーター効率を向上させることができる。ダイカストCuローターを持つ誘導モーターでは、ローターの銅損が低減されるため、ダイカストAlローターを持つものと比較して温度上昇を2~5℃抑制できる。現在、Cuは融点が高いためCuダイカストが困難であることから、主にAlダイカストが使用されている。IE3級誘導モーターにはAlローターが使用されているが、IE4級の効率レベルを達成するためには、高い電気伝導率を持つローター材料の使用が必要である。したがって、Alローターの利点と、モーター初期運転時の低い銅損および定格負荷運転時の高効率というCuローターの利点を組み合わせたハイブリッドローターの設計・開発が必要である。

4. 研究の要約:

研究トピックの背景:

世界的な省エネルギー政策と、より厳しいモーター効率基準(IE4/IE5)への移行が、高性能誘導モーターの開発を促進している。

従来の研究の状況:

従来の研究では、ダイカストAlローターをダイカストCuローターに置き換えることで、温度上昇と銅損を低減できることが示唆されている[1-3]。しかし、Cuダイカストの技術的難易度がその普及を妨げている。

研究の目的:

2.2kWのスーパープレミアム(IE4)級誘導モーターを設計・開発し、その機械的性能(騒音、振動、効率など)を、主要な国際企業が製造する既存のモーターと比較評価すること。

中核研究:

本研究は、ステーター、ダイカストAlローター、ダイカストCuローター、ハウジング、精密加工シャフト、3Dプリント製冷却ファンを含む試作モーターの設計、製作、組立を行った。その後、試作機の性能を、市販のベンチマークモーターと比較して体系的に分析した。

5. 研究方法論

研究設計:

比較実験設計を採用。開発したIE4級試作モーターの性能を、3つの国内メーカー(A, B, C)および1つの国際メーカー(Z)のIE3級モーターと比較した。試作機は、AlダイカストローターとCuダイカストローターの両方で試験された。

データ収集および分析方法:

- 騒音: KS C IEC 60034-9規格に基づき測定。

- 振動: フィールドバランサー(Sigma)を用いて測定。

- エアギャップ: 三次元測定機を用いて測定。

- バランシング: 専用のバランシングマシンで測定。

- 効率: ダイナモ試験により決定。

- シャフト振れ: 電気マイクロメータを用いて測定。

研究トピックと範囲:

本研究は、2.2kW、4極、三相誘導モーターの機械的性能(騒音、振動、風速、効率)に焦点を当てる。ローター材料(Alダイカスト vs. Cuダイカスト)および精密製造がこれらの性能指標に与える影響を評価する。

6. 主要な結果:

主要な結果:

- 開発した試作モーターは、Alローター搭載時に騒音58.4 dB、振動1.845 µm、効率91.0%を記録した。

- Cuローター搭載時には、騒音66.3 dB、振動2.464 µm、効率91.6%を記録した。

- 両モデルともIE4効率基準(91%)を上回った。

- 試作モーターは、比較対象のベンチマークモーターよりも優れた騒音・振動性能を示した。

- 一方で、エアギャップ(Al: 0.302 mm, Cu: 0.289 mm)は、最も優れたベンチマークモーター(0.255 mm)よりも大きかった。

Figure Name List:

- Fig. 1 Induction motor noise measurement setup

- Fig. 2 Measurement results for induction motor noise/cooling fan size/wind speed

- Fig. 3 Induction motor vibration measurement setup

- Fig. 4 Measurement results for induction motor vibration/air gap/balancing/efficiency

- Fig. 5 Induction motor balancing measurement setup

- Fig. 6 2.2-kW induction motor stator

- Fig. 7 2.2-kW induction motor rotor

- Fig. 8 Shaft design drawing and vibration of shaft measurement setup

- Fig. 9 Fan design drawing and fabrication of fan using 3D printing

- Fig. 10 2.2-kW induction motor stator with frame

7. 結論:

異なる国際企業が製造するIE4級2.2kW誘導モーターについて、騒音/振動/バランシング/風速測定に基づく機械的性能分析が実施された。シャフトの最適化のために精密級シャフト製造技術が使用され、シャフトの振れを最小化するために微細切削加工が用いられた。シャフト微細切削技術は、既存のシャフト振れレベル(40 µm)を25 µm未満に改善し、60%以上の優位性を確保した。IE4級2.2kW誘導モーターの騒音基準は68 dB、シャフト振れ基準は21 µm、効率は91%である。この技術の推進は、モーターとステーターの小型化を通じてIE4級誘導モーターの効率を向上させるのに役立つ。本研究で開発された2.2kW IE4級誘導モーターの性能を先進的な海外企業の製品と比較すると、開発されたモーターはエアギャップと風速を除き、騒音、振動、効率の面でより高い性能を示した。将来、シャフトの振れとエアギャップの改善(0.25 mm未満へ)に加えてAl/Cuハイブリッドローターが開発されれば、開発されたIE4級モーターを超える超高効率(IE5)モーターを開発することが可能になるだろう。

8. 参考文献:

- [1] Lie, S., Pietro, D., 1995, Copper Die-cast Rotor Efficiency Improvement and Economic Consideration, IEEE Trans. Energy Convers., 10:3 419-424, https://doi.org/10.1109/60.464863.

- [2] Peters, D. T., Cowie, J. G., Brush, E. F., Midson, S. P., 2002, Use of High Temperature Die Material and Hot Dies for High Pressure Die Casting Pure Copper and Copper Alloys, Transactions of the North American Die Casting Association Congress.

- [3] Malinowski, J., McCormick, J., Dunn, K., 2004, Advanced in Construction Techniques of AC Induction Motors: Preparation for Super-premium Efficiency Levels, IEEE Trans. Ind. Appl., 40:6 1665-1670, https://doi.org/10.1109/TIA.2004.836300.

- [4] IEC, 2002, Rotating Electrical Machines-Part9: Noise Limits, IEC 60034-9:2002, International Electrotechnical Commission, Geneva.

- [5] Jun, O. S., Kim, J. O., 1999, Free Bending Vibration of a Multi-step Rotor, J. Sound Vibr., 224:4 625-642, https://doi.org/10.1006/jsvi.1999.2206.

- [6] Kim, P. Y., 1987, A New Method for the Critical Speed Calculation of Rotor-bearing Systems, Doctoral Dissertation, University of Ottawa, Canada.

- [7] Darlow, M. S., 1987, A Method for Torsional Critical Speed Calculation of Practical Industrial Rotors, Proc. for the International Conference on Vibration Engineering, 759-764.

- [8] IEC, 1991, Dimensions and Output Series for Rotating Electrical Machines — Part 1: Frame Numbers 56 to 400 and Flange Numbers 55 to 1080, IEC 60072-1, International Electrotechnical Commission, Geneva.

- [9] Darlow, M. S., 1987, Balancing of High-Speed Machinery: Theory, Methods and Experimental Results, Mech. Syst. Signal Proc., 1:1 105-134, https://doi.org/10.1016/0888-3270(87)90087-2.

- [10] ISO, 1986, Mechanical Vibration—Balance Quality Requirements of Rigid Rotors—Part 1: Determination of Permissible Residual Unbalance, ISO 1940-1, International Organization for Standardization, Geneva.

- [11] ISO, 1998, Mechanical Vibration—Methods and Criteria for the MechanicalBalancing of Flexible Rotors, ISO 11342, International Organization for Standardization, Geneva.

- [12] Lee, C.-W., 1993, Vibration Analysis of Rotors, Kluwer Academic Publishers, The Netherlands.

- [13] Beyer, W. H., 1979, CRC Standard Mathematical Tables, CRC Press, Boca Raton, FL, USA.

- [14] ISO, 1990, Vibration and Shock—Experimental Determination of Mechanical Mobility—Part 2: Measurements Using Single-point Translational Excitation with an Attached Vibration Exciter, ISO 7626-2, International Organization for Standardization, Geneva.

専門家Q&A:あなたの疑問に答えます

Q1: なぜ冷却ファンに3Dプリンティング技術を使用し、サイズを縮小したのですか?

A1: モーターの効率を改善し、騒音を低減するためです。論文によると、冷却ファンのサイズは最小化され、元のサイズから75%に縮小したときが、モーターの温度上昇が安定し、かつ騒音を低減するのに最も理想的なサイズであったと述べられています。この最適化された設計を迅速に試作するために、3Dプリンティング技術が採用されました。

Q2: AlローターとCuローターの製造における主な違いは何でしたか?

A2: 論文では、Alローターはスキュー構造で製造されたのに対し、Cuローターは熱処理なしのノンスキュー構造であったと記載されています。また、銅は融点が高いためにダイカストが一般的に困難であるという技術的な背景も指摘されています。これらの構造的・製造プロセスの違いが、それぞれの性能特性に影響を与えています。

Q3: 開発されたモーターは優れた性能を示したものの、エアギャップの点では及ばなかったとありますが、詳しく説明してください。

A3: はい、その通りです。Table 3によると、開発されたAlローターモーターのエアギャップは0.302 mm、Cuローターは0.289 mmでした。一方、Table 2に示された国際ベンチマークモーター(Z社)は、より小さい0.255 mmのエアギャップを持っていました。一般的にエアギャップが小さいほどモーター性能上有利とされるため、この点はベンチマークが優れていた領域でした。

Q4: シャフトの精度はどのように向上させ、どのような影響がありましたか?

A4: シャフトは精密機械加工と微細切削加工を施すことで、振れを最小化しました。これにより、シャフトの振れレベルは一般的な基準である40 µmから25 µm未満へと60%以上改善されました。この高いシャフト精度が、モーター全体の振動を低減させることに直接的に貢献し、最終的な製品の機械的性能を高めました。

Q5: IE4モーターにおいて、ダイカストAlローターとダイカストCuローターを選択する際の主なトレードオフは何ですか?

A5: Table 3のデータに基づくと、Cuローターはより高い効率(91.6% vs. 91.0%)を提供します。しかし、その代償として重量が大幅に増加し(11.46 kg vs. 9.26 kg)、これがより高い騒音(66.3 dB vs. 58.4 dB)と振動(2.464 µm vs. 1.845 µm)につながります。したがって、設計の主目的が最大効率の追求なのか、それとも低騒音・低振動性能なのかによって、選択は異なります。

結論:より高い品質と生産性への道を開く

本研究は、IE4級という高い効率基準を達成するためには、単に材料を変更するだけでなく、設計、製造、組立の全工程にわたる精密なエンジニアリングがいかに重要であるかを明確に示しました。特に、高圧ダイカストローターの材料選択(Al vs. Cu)と品質が、モーターの最終的な効率、騒音、振動性能を決定づける重要な要素であることが実証されました。この知見は、次世代の高性能・高効率モーターを開発する上で、R&Dおよび運用チームにとって非常に価値のあるものです。

CASTMANでは、最新の業界研究を応用し、お客様がより高い生産性と品質を達成できるよう支援することに尽力しています。本稿で議論された課題が貴社の運用目標と一致する場合、これらの原則を貴社のコンポーネントにどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

このコンテンツは、"[Myeong Jin Ko, Sung-Ho Lee, Soon Sub Park]"による論文"[IE4-class 2.2-kW Induction Motor Design and Performance Evaluation]"に基づく要約および分析です。

出典: https://doi.org/10.7735/ksmte.2021.30.5.345

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。

Copyright © 2025 CASTMAN. All rights reserved.