1. 概要:

- タイトル: Characterization of Magnesium Automotive Components Produced by Super-Vacuum Die Casting Process

- 著者: K. Sadayappan, W. Kasprzak, Z. Brown, L. Ouimet, and A.A. Luo

- 発行年: 2009年

- 発行学術誌/学会: Materials Science Forum Vols 618-619

- キーワード: high pressure die casting, heat treatment, high vacuum, material characterisation

2. 研究背景:

- 研究テーマの社会的/学術的背景: マグネシウム自動車部品は現在、高圧ダイカスト法で製造されています。しかし、鋳造欠陥(気孔、介在物)のために強度と延性を向上させるための熱処理が難しく、高応力部品への適用が制限されています。アルミニウムダイカストのHigh-Qプロセスのような最近の進歩により、高強度アルミニウムダイカストを自動車車体構造に適用できるようになりました。

- 既存研究の限界: 既存のマグネシウムダイカスト法では、熱処理や溶接が可能な鋳造品の製造が困難でした。

- 研究の必要性: 熱処理、溶接が可能で経済的なマグネシウム合金鋳造プロセスの開発が必要とされていました。USAMP (United States Automotive Materials Partnership) 鋳造チームは、スーパーバキュームダイカスト (SVDC) 法を開発しました。本研究は、カナダ・中国・アメリカの共同プロジェクト「Magnesium Front End Research and Development」の一環として、SVDC法で製造された自動車ショックタワー鋳造品の特性を評価します。

3. 研究目的および研究質問:

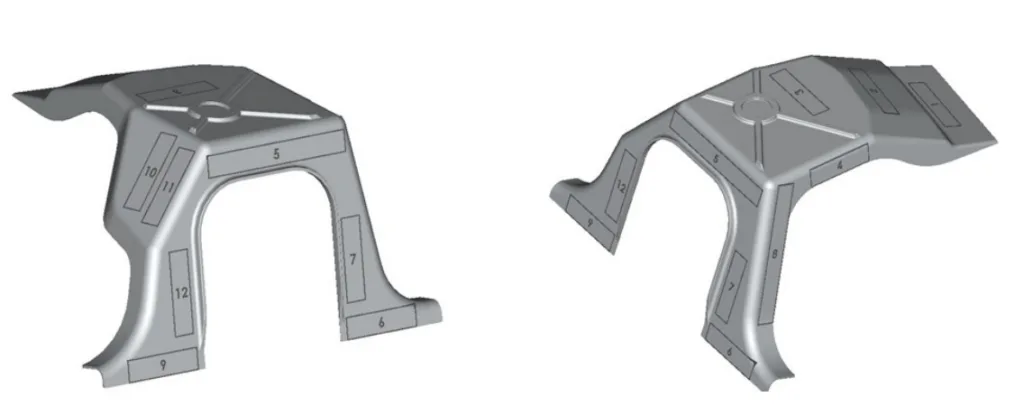

- 研究目的: スーパーバキュームダイカスト (SVDC) 法で製造されたAZ91Dマグネシウム自動車ショックタワー鋳造品の特性を評価し、SVDC法による高品質マグネシウム鋳造部品の製造の可能性を実証することを目的としています。

- 核心研究質問: SVDC法は、従来の高圧ダイカストと比較して、気孔が少なく熱処理が可能な高品質マグネシウム鋳造品を製造できるか? SVDC AZ91D鋳造品の熱処理条件による機械的特性の変化はどのようであるか?

- 研究仮説: SVDC法は、空気の巻き込みを最小限に抑え、マグネシウム鋳造品の気孔を減少させ、それによって熱処理および機械的特性の向上が可能になるはずである。

4. 研究方法論:

- 研究設計: 実験的研究

- データ収集方法:

- 放射線透過試験 (Radiography): ASTM standard E505 に従って鋳造欠陥および気孔を評価

- 引張試験 (Tensile Testing): ASTM Standard B557 に従って引張強度、降伏強度、伸びを測定

- 熱分析 (Thermal Analysis): Universal Metallurgical Simulator and Analyzer (UMSA) を使用して凝固プロセスを分析

- 分析方法:

- 放射線透過写真分析による鋳造欠陥および気孔の評価

- 引張試験結果の統計分析 (平均値および標準偏差)

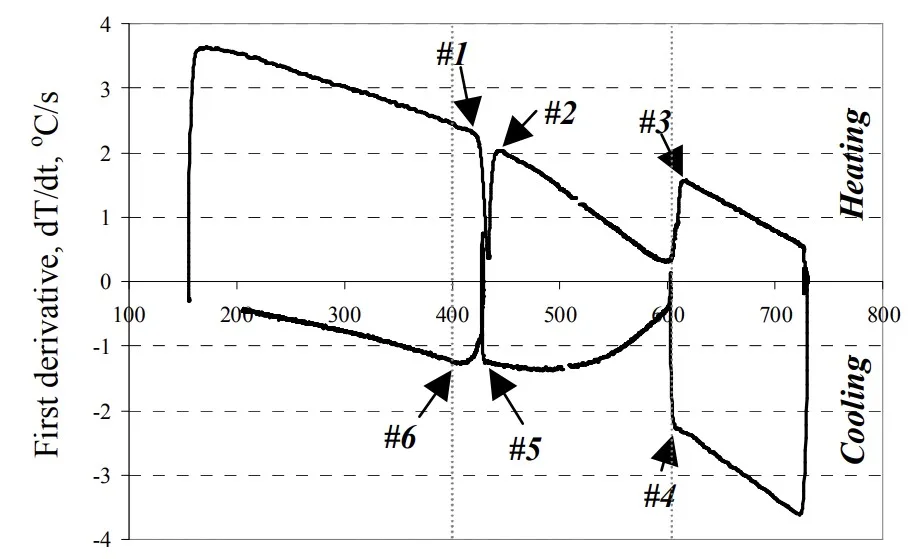

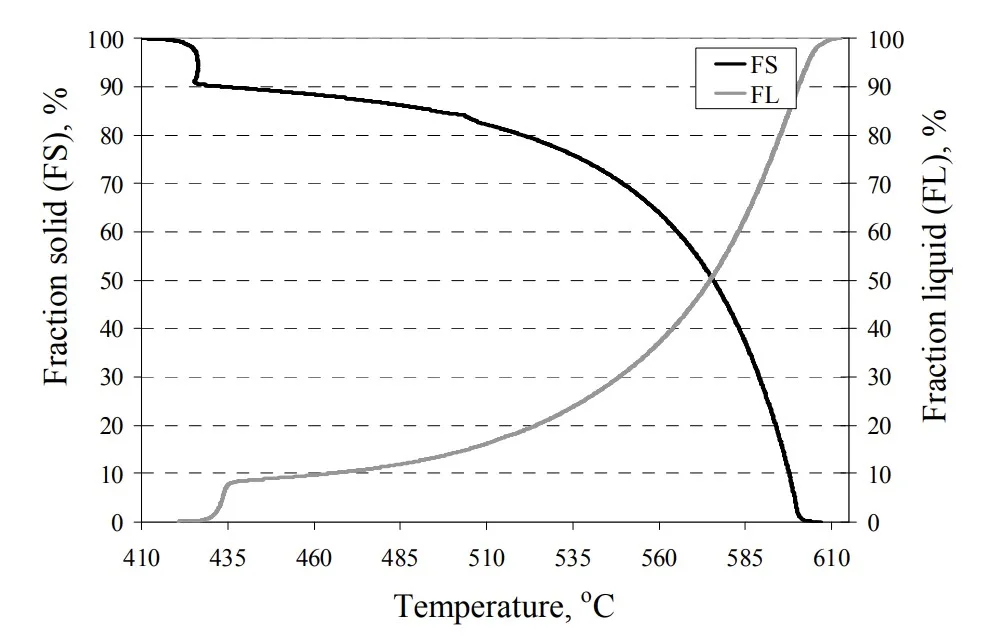

- 熱分析曲線 (first derivative, fraction liquid, fraction solid curves) 分析による相変態温度および液相率変化の分析

- 研究対象および範囲: Contech US LLC で SVDC 法によって製造された AZ91D ショックタワー鋳造品。各ショックタワー鋳造品から引張試験片を10個採取。熱処理条件: T4, T5, T6, fluidized bed treatment。

5. 主要研究結果:

- 核心的発見事項: SVDC法で製造されたAZ91D鋳造品は、気孔が非常に少なく、ブリスターなしで熱処理が可能です。鋳造品の引張特性は満足のいくレベルであり、従来の熱処理プロセスは、非常に微細な微細構造を持つ薄肉および急速凝固鋳造品に最適化する必要があります。Fluidized bed treatment は、熱処理サイクル時間を短縮できます。

- 統計的/定性的分析結果:

- 品質試験 (Quality Testing): すべてのクーポンは、ASTM standard E155 の放射線透過試験レベル1に合格しました。一部のクーポンでは、微細な亀裂や介在物などの欠陥が発見されましたが、これらは気孔というよりは金属の流れに関連する欠陥です (Figure 2)。熱処理されたクーポンでは、16時間の溶体化処理後でもブリスターが発生しませんでした。

- 引張特性 (Tensile Properties):

- As-cast 試料の伸びは 2% から 5% の範囲で、平均 3.5% です。降伏強度は高く、引張強度は中程度です。

- T4 熱処理後、伸びは平均 6% 以上に大幅に向上し、一部の試料では 12% まで伸びが増加しました。ただし、降伏強度は 110MPa 以下に低下しました。

- T5 熱処理は、降伏強度に大きな改善を示さず、伸びと引張強度はむしろ低下しました。

- T6 熱処理後の伸びと引張強度の傾向は T5 と類似しています。T6 熱処理後の降伏強度は T5 条件よりも低いですが、T4 クーポンよりも高いです。

- ほとんどの場合、sub-size クーポンは full size クーポンよりも優れた伸びと引張強度を示しました。

- Fluidized bed treatment は、同様の機械的特性を示しましたが、より短い熱処理時間で達成されました (Table 2)。

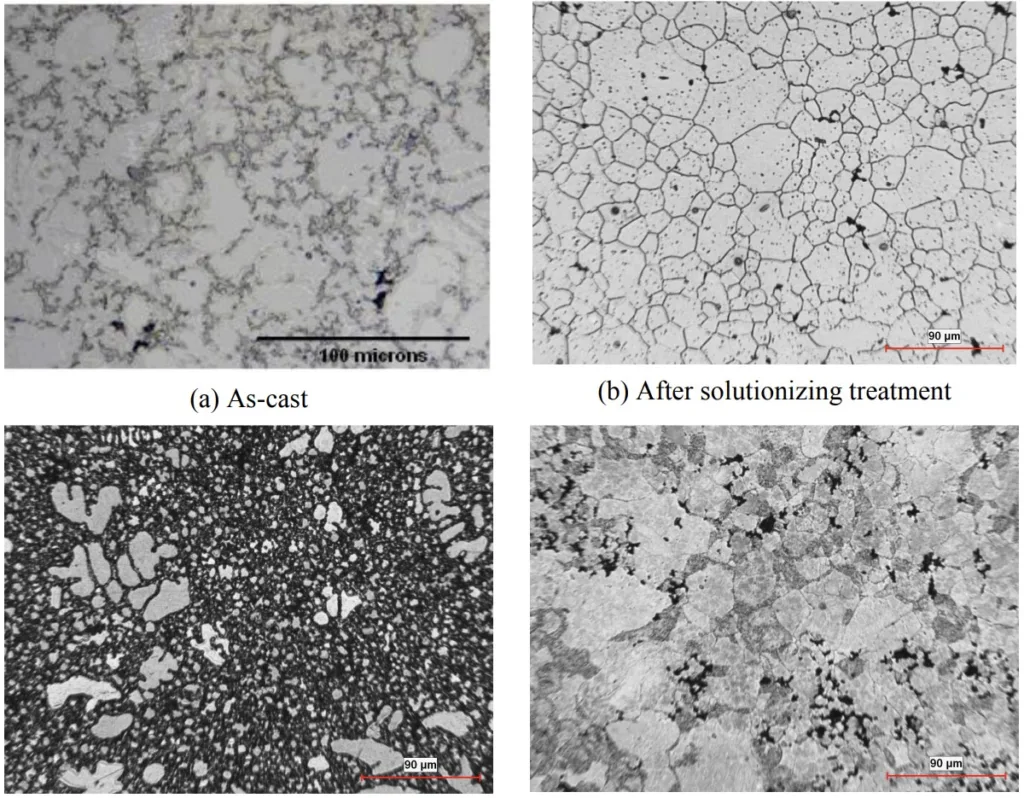

- 微細構造 (Microstructure): As-cast 組織は、微細な結晶粒構造と divorced eutectic を示しています (Figure 3a)。T4 熱処理後、B-Mg17Al12 析出物が母材に溶解しましたが、結晶粒成長が観察されました (Figure 3b)。T6 熱処理後、結晶粒成長と析出物が観察されました (Figure 3d)。

- 熱分析 (Thermal Analysis): AZ91D 合金の溶融は 422.8±1.5°C (#1 in Figure 4) で始まり、615.2±0.9°C (#3) で完了しました。a(Mg)-β(Mg17Al12) eutectic の溶解は 446.6±0.3°C (#2 in Figure 4) で完了し、この時点で約 8% の液相率を示しました。液相線温度は 606.6±0.8°C (#4 in Figure 4)、固相線温度は 404.2±0.6°C (#6 in Figure 4) と測定されました。

- データ解釈: SVDC法は、高品質のマグネシウム鋳造品の製造に効果的であり、熱処理によって機械的特性の制御が可能です。T4 熱処理は伸びの向上に効果的ですが、降伏強度の低下を伴います。Fluidized bed treatment は、熱処理時間とコストの削減に貢献できます。

- Figure Name List:

- Figure 1. Shock Tower Casting.

- Figure 2. Radiographs showing inclusions and flow marks in the casting.

- Figure 3. Microstructures of Super Vacuum Die Cast AZ91D castings

- Figure 4. First Derivative vs. Temperature curves of the AZ91D alloy test samples recorded during melting and solidification at~1°C/s.

- Figure 5. Fraction Solid and Fraction Liquid vs. Temperature curves of the AZ91D alloy test samples.

6. 結論および考察:

- 主要結果の要約: スーパーバキュームダイカスト (SVDC) 法は、気孔がほとんどなく、ブリスターなしで熱処理可能な高品質マグネシウム鋳造品の製造に成功裏に適用されました。SVDC AZ91D 鋳造品の機械的特性は、ばらつきが少なく一貫性が高かったです。溶体化処理後、高い伸びを得ることができますが、強度改善はわずかでした。これは、結晶粒成長に起因する可能性があります。急速凝固されたマグネシウム鋳造品の熱処理プロセスの最適化が必要です。Fluidized bed treatment は、熱処理サイクル時間を短縮するのに効果的です。

- 研究の学術的意義: SVDC法の高品質マグネシウム鋳造品製造の可能性を実証し、AZ91D合金の熱処理特性および熱的挙動に関するデータを提供します。

- 実務的示唆: SVDC法は、マグネシウム自動車部品の製造に有望な技術であり、fluidized bed 熱処理は生産効率を向上させることができます。最適化された熱処理プロセスは、要求される機械的特性を得るために重要です。

- 研究の限界: 本研究は、AZ91D合金およびショックタワー鋳造品に限定されており、他の合金および部品形状への一般化には限界がある可能性があります。熱処理中の結晶粒成長が強度改善を制限する要因として指摘されており、微細構造制御に関する追加研究が必要です。

7. 今後の後続研究:

- 今後の研究方向: 急速凝固されたマグネシウム鋳造品の熱処理プロセスの最適化、特に薄肉部品に関する研究。Fluidized bed treatment の追加研究。熱処理中の結晶粒成長を抑制するための微細構造制御研究。

- 追加探求が必要な領域: 微細構造微細化が溶体化処理温度に及ぼす影響、金属間化合物の溶解速度論、さまざまな SVDC マグネシウム合金および部品設計に関する熱処理最適化研究。

8. 参考文献:

[1] Brown, Z., Szymanowski, B., Musser, M., Saha, D. and Seaver, S. “Manufacturing of Thin Wall Structural Automotive Components Through High Vacuum Die Casting Technology”, Casting Congress, St Louis, 2007.

[2] Brown, Z., Musser, M., Luo, A.A, Sadayappan, K., Zindel, J. and Beals, R. “Development of Super High Vacuum die Casting Process for Magnesium Alloys", 2009 Metal Casting Congress, Las Vegas, 2009 (in press).

[3] Luo, A.A., Nyberg, E.A., Sadayappan, K. and Shi, W. “Magnesium Front End Research and Development: A Canada-China-USA Collaboration,” in Magnesium Technology 2008, eds., M.O. Pekguleryuz, N.R. Neelameggham, R.S. Beals and E.A. Nyberg, TMS Annual Meeting, New Orleans, LA, USA, March 9-13, 2008, pp. 3-10.

[4] Kasprzak, M., Kasprzak, W., Sokolowski, J.H. and Kierkus, W. US Patent No. 7,354,491 B2, 2008.

[5] Kasprzak, W., Sokolowski, J.H., Sahoo, M. and Dobrzanski, L.A. “Thermal and Structural Characteristics of the AM50 Magnesium Alloy”, Journal of Achievements in Materials and Manufacturing Engineering, vol. 28 (2), pp. 131-138, 2008.

9. 著作権:

本資料は、K. Sadayappan の論文: Characterization of Magnesium Automotive Components Produced by Super-Vacuum Die Casting Process に基づいて作成されました。

論文出典: doi:10.4028/www.scientific.net/MSF.618-619.381

本資料は上記の論文に基づいて要約作成されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.