Unlocking Superior ADC12 Alloy Performance: A Deep Dive into Cooling Slope Rheocasting

この技術概要は、Sujeet K. Gautamらが執筆し、International Journal of Modern Manufacturing Technologies (2019)に掲載された学術論文「MICROSTRUCTURE CHARACTERIZATION AND MECHANICAL PROPERTIES OF SEMI SOLID ADC12 AL ALLOY」に基づいています。

キーワード

- 主要キーワード: ADC12 半溶融鋳造

- 副次キーワード: レオキャスト, 冷却スロープ, 引張特性, ADC12アルミニウム合金, 微細組織, 球状化

エグゼクティブサマリー

- 課題: ADC12合金の従来型ダイカストは、樹枝状晶(デンドライト)組織に起因する鋳巣や表面ブリスターといった欠陥に悩まされています。

- 手法: 本研究では、冷却スロープを用いたレオキャスト技術を調査し、スロープの角度と長さを変更して、非デンドライト組織の半溶融スラリーを生成しました。

- 主要なブレークスルー: スロープ角度45°、長さ500mmという最適なプロセスパラメータを特定し、これにより微細で球状度の高い初晶α-Al相の微細組織が得られました。

- 結論: 冷却スロープ法は、従来の重力鋳造と比較して、ADC12合金の極限引張強さと伸びを大幅に向上させることが実証されました。

課題:なぜこの研究がHPDC専門家にとって重要なのか

自動車産業で広く使用されているADC12アルミニウム合金は、優れた耐食性、低い熱膨張率、高い鋳造性といった多くの利点を持っています。しかし、従来の高圧ダイカスト(HPDC)プロセスでは、溶湯の乱流に起因する鋳巣(ポロシティ)や、表面ブリスター、ブローホールといった鋳造欠陥が頻繁に発生するという大きな課題があります。特に、デンドライト状に成長する樹枝状晶組織は、機械的特性を低下させ、マイクロポロシティの原因となります。これらの欠陥は、部品の信頼性を損ない、熱処理を困難にするため、多くの製造現場で「これは私が直面している問題だ」と感じられている共通の悩みです。本研究は、この根本的な問題を解決するため、半溶融金属(SSM)プロセシングの一種である冷却スロープ法に着目し、ADC12合金の品質を向上させるための具体的な道筋を明らかにすることを目的としています。

アプローチ:研究手法の解明

本研究の信頼性は、体系的かつ厳密な実験計画に基づいています。研究者らは、ADC12合金の微細組織と機械的特性に及ぼす冷却スローププロセスの影響を定量的に評価しました。

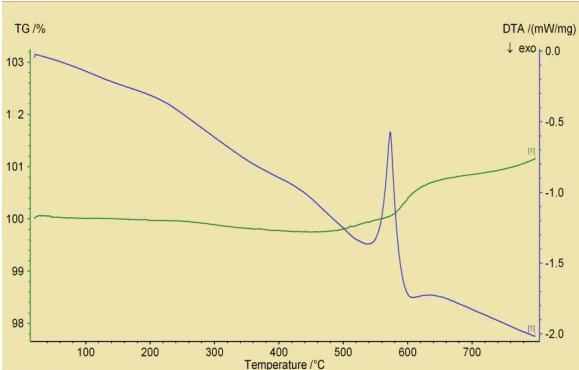

手法1:材料準備と溶解 市販のADC12アルミニウム合金インゴットを使用。抵抗加熱炉で750℃に溶解後、保持炉に移し、鋳込み温度を585℃に設定しました。この温度は、示差熱分析(DTA)によって決定された液相線温度(572℃)と固相線温度(520℃)を基に、半溶融状態を確実に得るために精密に管理されました。

手法2:冷却スローププロセス ステンレス鋼製の冷却スローププレートを使用しました。このプレートは、溶湯の付着を防ぐために窒化ホウ素でコーティングされ、内部を循環する加熱油によって60℃に予熱されました。実験では、以下の主要な変数が体系的に変更されました。 - スロープ角度: 30°, 45°, 60° - スロープ長さ: 400mm, 500mm, 600mm スロープを流下した半溶融スラリーは、200℃に予熱された銅製鋳型に回収され、大気中で冷却されました。

手法3:評価と分析 得られた鋳造サンプルについて、微細組織と機械的特性を評価しました。 - 微細組織観察: 光学顕微鏡および電界放出形走査電子顕微鏡(FESEM)を用いて、初晶α-Al相の粒子サイズと球状度を分析しました。 - 機械的特性評価: ASTM E8規格に準拠して作製された丸棒引張試験片を使用し、引張試験機で極限引張強さ(UTS)と伸びを測定しました。破断面はFESEMで詳細に分析されました。

ブレークスルー:主要な発見とデータ

本研究は、ADC12合金の品質を劇的に向上させるための具体的なプロセス条件を明らかにしました。

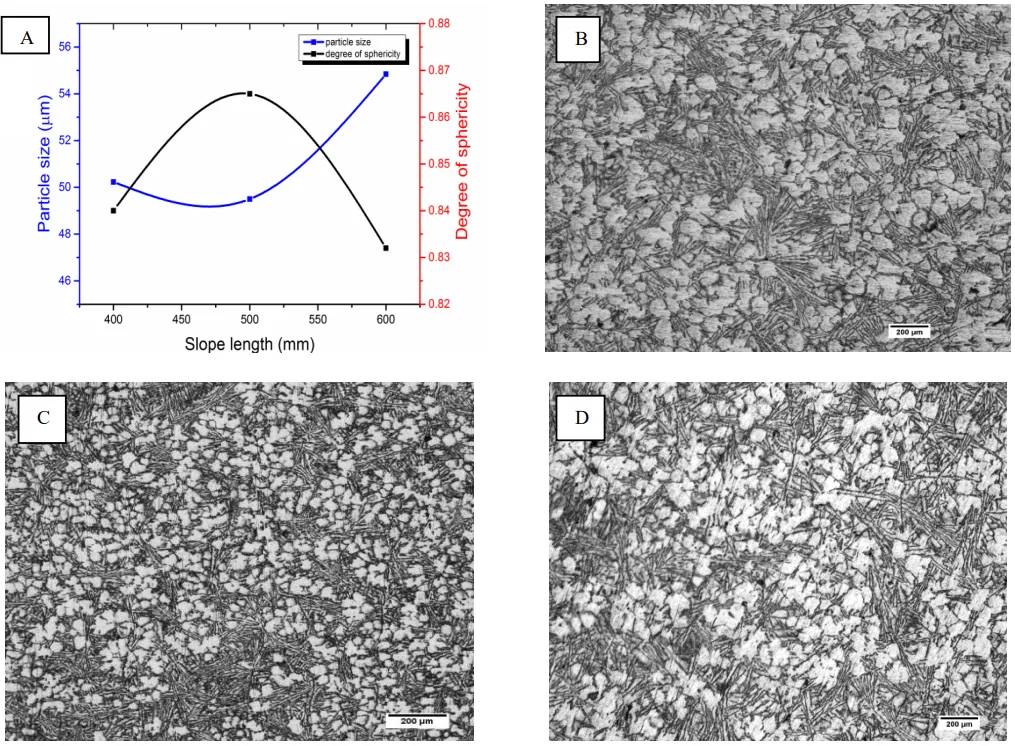

発見1:最適なスロープ角度は45°

スロープ角度は、微細組織の形態に最も大きな影響を与える変数であることが判明しました。図5(A)に示すように、スロープ角度を30°から45°に増やすと、初晶α-Alの平均粒子サイズは減少し、球状度は向上しました。45°で最も微細(約48μm)かつ球状度の高い(約0.86)組織が得られました(図5(C))。しかし、角度を60°に上げると、溶湯の流速が速くなりすぎて十分な熱抽出ができず、粒子が粗大化し球状度も低下しました(図5(D))。

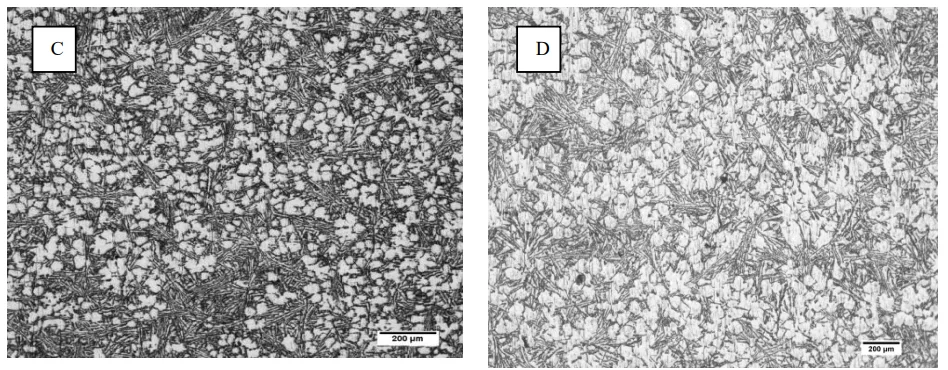

発見2:最適なスロープ長さは500mm

スロープ長さもまた、組織制御における重要な要素です。図6(A)が示す通り、最適な45°の角度でスロープ長さを変えた場合、500mmの長さで最も微細で球状度の高い組織が得られました(図6(C))。400mmでは冷却が不十分で、600mmではスロープ上での凝固層が厚くなり熱伝達が阻害され、結果として粒子が粗大化する傾向が見られました。

発見3:機械的特性の大幅な向上

冷却スロープ法によって得られた微細な球状組織は、機械的特性の顕著な改善に直結しました。図7は、従来の重力鋳造と冷却スロープ法による鋳造品の引張特性を比較したものです。 - 重力鋳造: 極限引張強さ(UTS)約110 MPa、伸び約2.5% - 冷却スロープ(45°, 500mm): UTS約180 MPa、伸び約6.5% 最適化された冷却スロープ法を用いることで、UTSは約64%、伸びは約160%も向上しました。これは、微細で均一な球状組織が応力集中を緩和し、延性を高めた結果です。

研究開発および製造現場への実践的示唆

- プロセスエンジニア向け: この研究は、冷却スロープの角度を45°、長さを500mmに設定することが、ADC12合金で望ましい球状組織を得るための効果的な手段であることを示唆しています。これにより、鋳造欠陥を低減し、スラリーの品質を向上させることができます。

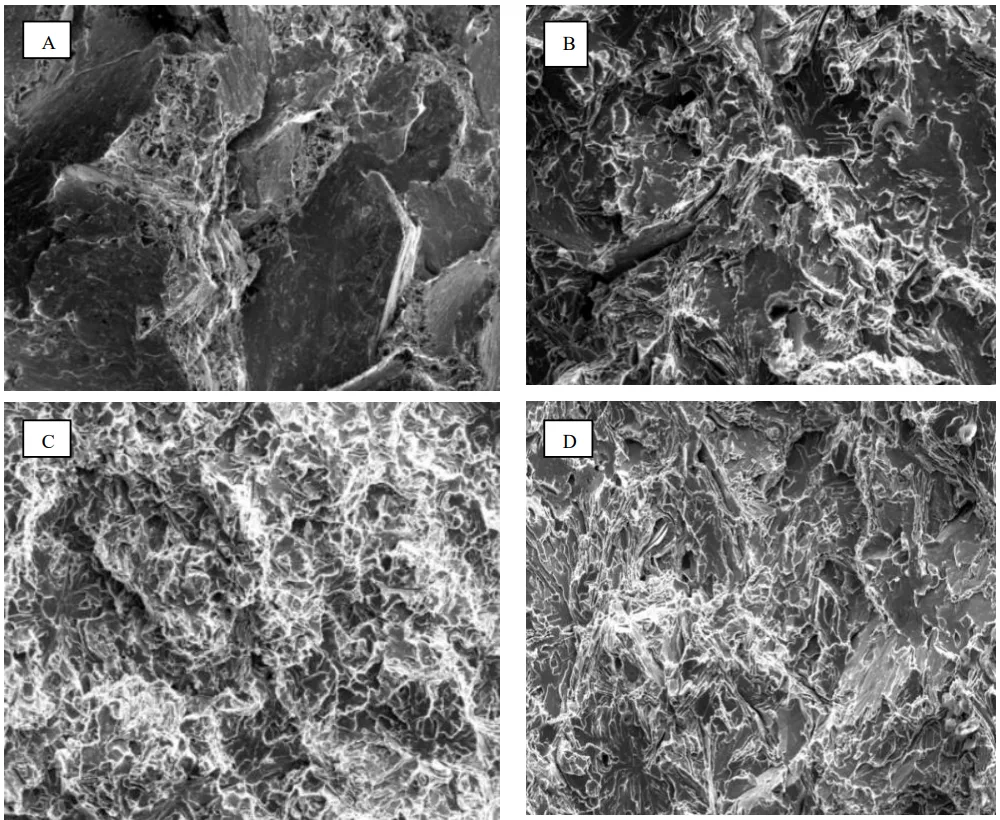

- 品質管理チーム向け: 論文の図7のデータは、最適化されたプロセスパラメータ(45°の角度)と優れた機械的特性(UTSと伸び)との間に直接的な相関があることを示しており、新たな品質検査基準の策定に役立ちます。また、図8の破面解析は、レオキャスト材がより延性的な破壊モードを示すことを明らかにしており、これは部品の信頼性向上を示唆します。

- 設計エンジニア向け: レオキャストによって鋳巣が少なく延性の高いADC12部品を製造できることは、従来は不可能だった、より複雑で薄肉な部品設計の可能性を開きます。この知見は、設計の初期段階で考慮すべき重要な要素となります。

論文詳細

MICROSTRUCTURE CHARACTERIZATION AND MECHANICAL PROPERTIES OF SEMI SOLID ADC12 AL ALLOY

1. 概要:

- タイトル: MICROSTRUCTURE CHARACTERIZATION AND MECHANICAL PROPERTIES OF SEMI SOLID ADC12 AL ALLOY

- 著者: Sujeet K. Gautam, Himadri Roy, Aditya K. Lohar, Sudip K. Samanta, Goutam Sutradhar

- 発行年: 2019

- 掲載誌/学会: International Journal of Modern Manufacturing Technologies

- キーワード: rheocasting, cooling slope; tensile properties; ADC12 aluminium alloy.

2. 抄録:

本研究は、冷却スロープ技術の異なる入力変数の下での半溶融ADC12 Al合金の微細組織変化と引張特性を詳細に調査することを目的とする。さらに、同じ注入温度における従来鋳造と冷却スロープ鋳造サンプルの比較も行った。ADC12アルミニウム合金のインゴットを抵抗加熱炉で750℃で溶解した。その後、液体金属合金を保持炉に注ぎ、所望の温度(585℃)に設定した。液体溶融合金は、固定された温度の冷却スローププレート上を、様々なスロープ角度(30°、45°、60°)およびスロープ長さ(400、500、600mm)で流した。得られた結果から、スロープ角度とスロープ長さが冷却スロープ技術において最も重要な入力変数であり、半溶融鋳造材料の形態的特徴に影響を与えることが示唆された。微細組織観察から、これらの入力変数の最適条件(45°および500mm)において、Al合金の初晶相の高い球状度と最小の粒子サイズが生成されることがわかった。また、得られた結果は、冷却スロープ鋳造サンプルが対応する重力鋳造サンプルよりも優れた機械的特性を持つことも示唆している。破面研究により、レオキャスト試験片では混合モード破壊が主要な破壊モードであることが明らかになった。

3. 序論:

半溶融金属(SSM)プロセシングは、自動車、航空宇宙、電気、建設産業にとって重要な製造技術となる可能性を秘めている。この技術は、従来法に比べて優れた機械的特性、高い寸法精度といった様々な利点を提供する。SSMの重要な要素は、微細組織がデンドライト状から非デンドライト状に変化し、鋳物内の偏析や気孔レベルが減少することである。近年、レオキャストプロセスは、チクソキャスティングに対する様々な利点、低い加工コスト、鋳物の寸法精度の向上、金型寿命の改善といった点から、さらに一般的になっている。本研究では、ADC12アルミニウム合金におけるこの問題に対処するため、レオキャストプロセスが選択された。目的は、冷却スロープ技術の異なる入力変数の下での半溶融ADC12 Al合金の微細組織変化と引張特性を詳細に調査することである。

4. 研究の概要:

研究トピックの背景:

アルミニウム合金の半溶融金属(SSM)プロセシングは、デンドライト組織を球状組織に変化させることで、機械的特性を向上させ、鋳造欠陥を削減する技術として注目されている。

先行研究の状況:

A356/A357(低Cu%)やA380(高Cu%)といった一般的なAl合金のSSMプロセシングに関する文献は多数存在するが、自動車産業で広く使用されているADC12(Cu 1.5%レベル)に関する研究は、著者らの知る限り限られている。

研究の目的:

本研究の目的は、冷却スロープ技術を用いて、主要なプロセスパラメータ(スロープ角度、スロープ長さ)が半溶融ADC12 Al合金の微細組織(粒子サイズ、球状度)および引張特性に与える影響を系統的に調査し、最適条件を明らかにすることである。また、従来法である重力鋳造との比較も行う。

研究の核心:

本研究では、冷却スロープの角度と長さを変化させることが、溶湯からの熱抽出と冷却速度を制御し、結果としてα-Al初晶の形態を制御する鍵であることを実証した。実験を通じて、微細で球状度の高い組織を生成するための最適なプロセスウィンドウを特定し、その組織が機械的特性の向上に直接寄与することを示した。

5. 研究方法

研究デザイン:

本研究は、従来法である重力鋳造と、プロセスパラメータ(スロープ角度、スロープ長さ)を変化させた冷却スロープ法によるレオキャストを比較する実験的研究として設計された。

データ収集・分析方法:

- 熱分析: 示差熱分析(DTA)を用いてADC12合金の液相線・固相線温度を特定した。

- 化学組成分析: 合金の化学組成を決定した(Table 1)。

- 微細組織観察: 光学顕微鏡および電界放出形走査電子顕微鏡(FESEM)を用いて、鋳造サンプルの微細組織を観察し、初晶α-Alの粒子サイズと球状度を測定した。

- 機械的特性評価: ASTM E8規格に基づき引張試験を行い、極限引張強さ(UTS)と伸びを測定した。

- 破面解析: FESEMを用いて引張試験後の破断面を観察した。

研究対象と範囲:

- 材料: 市販のADC12アルミニウム合金

- プロセス: 冷却スロープを用いたレオキャスト

- 変数: スロープ角度(30°, 45°, 60°)、スロープ長さ(400, 500, 600 mm)、注入温度(585°C)

- 評価項目: 微細組織形態(粒子サイズ、球状度)、機械的特性(UTS、伸び)、破面形態

6. 主要な結果:

主要な結果:

- 冷却スローププロセスは、重力鋳造ADC12のデンドライト組織を、非デンドライト状の球状組織へと効果的に変化させた。

- 最適なスロープ角度は45°であり、この条件で最も微細な粒子サイズと最も高い球状度が得られた。

- 最適なスロープ長さは500mmであり、微細で球状度の高い組織が得られた。これより長いと粒子が粗大化した。

- 冷却スロープ鋳造サンプルは、重力鋳造サンプルと比較して、極限引張強さおよび伸びの両方で大幅に優れた機械的特性を示した。

- 破面解析により、破壊メカニズムが、重力鋳造サンプルの欠陥(介在物、気孔)を起点とする脆性的なものから、レオキャストサンプルの混合モード破壊へと変化したことが確認された。

Figure Name List:

- Fig. 1. Differential thermal analysis graph of ADC 12 Al alloy

- Fig. 2. Experimental setup of cooling slope techniques

- Fig. 3. Dimensions of tensile samples

- Fig.4. Gravity cast microstructure

- Fig. 5. Micrographs of cooling slope cast samples at constant pouring temperature (585°C) and slope length (500mm): (A) variation in (slope angle); (B) 30°; (C) 45°; and (D) 60°

- Fig. 6. Microstructure of cooling samples at constant pouring temperature (585°C) and slope angle (45°): (A) direct effect of processing parameter (slope length); (B) 400mm; (C) 500mm; and (D) 600mm

- Fig. 7.Tensile strength and % elongation of ADC12 alloy of gravitycast and cooling slope cast at different processing conditions

- Fig. 8. FESM fractographs of tensile fracture surfaces at different magnification 1000x. (A) gravity cast. cooling slope cast at different processing condtions (B) angle 30 degree, length 500mm and pouring temperature 585°C. (C) angle 45 degree, length 500mm and pouring temperature 585°C. (D) angle 60 degree, length 500mm and pouring temperature 585°C

7. 結論:

本研究から得られた結果は、以下のことを示唆している。 重力鋳造サンプルのα-Al相の形態は、冷却スロープチャンネルを流れる間にデンドライト状から非デンドライト状の構造へと容易に変化する。これは、急速な熱交換による不均一核生成と、チャンネルを流れる溶湯に働く重力による表面からの核生成粒の連続的な分離を促進するためである。 スロープの角度と長さは溶湯の熱抽出、ひいては冷却速度に影響を与え、それが球状アルミニウムα相を得る能力を制御する。最も好ましいスロープ長さの条件(500mm)は、微細な粒子サイズと高い球状度を生成し、45°の一定のスロープ角度で得られることが観察された。また、最も好ましいスロープ角度の条件(45°)(微細な粒子サイズと高い球状度)は、500mmの一定のスロープ長さで観察された。 引張強さと伸びの増加は、冷却スロープのパラメータの最適値である45°、585℃、500mmで、重力鋳造よりも優れた冷却スロープ鋳造サンプルで得られた。

8. 参考文献:

- Apelian, D., (2006). SSM and Squeeze Casting: Principles & Opportunities. North American Die Casting Association Transactions.

- Birol, Y., (2007). A357 thixoforming feedstock produced by cooling slope casting, J. of Mater. Proces. Technol., 186(1-3), 94-101.

- Birol, Y., (2008). Cooling slope casting and thixoforming of hypereutectic A390 alloy, J. of Mater. Proces. Technol., 207(1-3), 200-203.

- Bălțătescu, O., Florea, R. M., Buzăianu, A., Roman, C., and Carcea, I., (2013). Manufacturing and characterization of stabilized aluminum foams. International Journal of Modern Manufacturing Technologies, V(1), 17-24.

- Ćosić, M., Aćimović-Pavlović, Z., Terzić, A., Dojčinović, M., Pavlović, L., (2012). The possibility of obtaining composite All8wt% si/sic by compocasting process. International Journal of Modern Manufacturing Technologies, 4(2), 23-26.

- Das, P., Samanta, S. K., Ray, T., Venkatpathi, B. R. K., (2012). Mechanical properties and tensile fracture mechanism of rheocast A356 Al alloy using cooling slope. Advan. Mater. Resear., 585, 354-358.

- Das, P., Samanta, S. K., Ray, T., Venkatpathi, B. R. K., (2012). Mechanical properties and tensile fracture mechanism of rheocast A356 Al alloy using cooling slope. Advan. Mater. Resear., 585, 354-358.

- Das, P., Samanta, S. K., Das, R., and Dutta, P., (2014). Optimization of degree of sphericity of primary phase during cooling slope casting of A356 Al alloy: Taguchi method and regression analysis, Measure, 55, 605-615.

- Gencalp, S., Saklakoglu, N., (2010). Semisolid microstructure evolution during cooling slope casting under vibration of A380 aluminum alloy. Mater.Manufact.Proce., 25(9), 943-947.

- Flemings, M. C., (1991). Behavior of metal alloys in the semisolid state. Metallurg. trans. A., 22(5), 957-981.

- Gautam, S. K., Mandal, N., Roy, H., Lohar, A. K., Samanta, S. K. and Sutradhar, G., (2018). Optimization of processing parameters of cooling slope process for semi-solid casting of ADC 12 Al alloy. J. of the Brazi. Society of Mech. Sci. and Engin., 40(6), 291.

- Haga, T., and Suzuki, S., (2001). Casting of aluminum alloy ingots for thixoforming using a cooling slope. J. of Mater. Proces. Technol., 118(1-3), 169-172.

- Istrate, B., Crimu, C. I., Munteanu, C., (2015). Microstructural analysis of mg-ca and mg-si-ca biodegradable alloys. International Journal of Modern Manufacturing Technologies, 7(1), 36-41.

- Jorstad, J., Apelian, D. (2008). Pressure assisted processes for high integrity aluminum castings. Int. J.of Metalcast., 2(1), 19-39.

- Liu, D., Atkinson, H. V., and Jones, H., (2004). MTDATA thermodynamic prediction of suitability of alloys for thixoforming. S2P, International Conference on Semi-Solid Processing of Alloys and Composites, 8, 335-346.

- LÜ, S. L., Wu, S. S., Zhu, Z. M., Ping, A. N., and Mao, Y. W., (2010). Effect of semi-solid processing on microstructure and mechanical properties of 5052 aluminum alloy. Trans. of Nonfer.Met. Soc. of China, 20, s758-s762.

- Nedelcu, D., Comaneci, R., Chelariu, R., and Tabacaru, L., (2009). Overview of composite material technology with Si-C particles, reinforcement. International Journal of Modern Manufacturing Technologies, I(1), 57-62.

- Nedelcu, D., Milosevic, O., Chelariu, R., and Roman, C., (2010). Some experimental aspects concerning the stratified composite materials with metallic matrix, International Journal of Modern Manufacturing Technologies, II(2), 65-71.

- Nourouzi, S., Baseri, H., Kolahdooz, A., and Ghavamodini, S. M., (2013). Optimization of semi-solid metal processing of A356 aluminum alloy. J. of Mech. Sci. and Techn., 27(12), 3869-3874.

- Park, C., Kim, S., Kwon, Y., Lee, Y., and Lee, J., (2005). Mechanical and corrosion properties of rheocast and low-pressure cast A356-T6 alloy. Mater. Scien.Engine.: А., 391(1-2), 86-94.

- Saklakoğlu, N., Gencalp, S., Kasman, Ş., and Saklakoğlu, İ. E., (2011). Formation of globular microstructure in A380 aluminum alloy by cooling slope casting. Advan.Mater.Resear., 264, 272-277.

- Salarfar, S., Akhlaghi, F., and Nili-Ahmadabadi, M., (2004). Influence of pouring conditions in the inclined plate process and reheating on the microstructure of the semisolid A356 aluminum alloy, Proceedings of the 8th Int. Conf. on Semisolid Proc. of Alloys and Composites, Cyprus.

- Spencer, D. B., Mehrabian, R., and Flemings, M. C., (1972). Rheological behavior of Sn-15 pctPb in the crystallization range, Metallurg. Trans., 3(7), 1925-1932.

- Taghavi, F., and Ghassemi, A., (2009). Study on the effects of the length and angle of inclined plate on the thixotropic microstructure of A356 aluminum alloy, Mater. & Desig., 30(5), 1762-1767.

- Tian, C., Law, J., Van Der Touw, J., Murray, M., Yao, J. Y., Graham, D., and John, D. S., (2002). Effect of melt cleanliness on the formation of porosity defects in automotive aluminium high pressure die castings, J. of Mater. Proces. Technol., 122(1), 82-93.

- Vundavilli, P. R., Mantry, S., Mandal, A., and Chakraborty, M., (2014). A Taguchi optimization of cooling slope casting process parameters for production of semi-solid A356 alloy and A356-5TiB2 in-situ composite feedstock, Proced. Mater. Sci., 5, 232-241.

- Xu, J., Wang, T. M., Chen, Z. N., Zhu, J., Cao, Z. Q., Li, T. J., (2011). Preparation of semisolid A356 alloy by a cooling slope processing, In Mater. Sci. Foru., 675, 767-770.

- Zhao, H. D., Wang, F., Li, Y. Y., Xia, W., (2009). Experimental and numerical analysis of gas entrapment defects in plate ADC12 die castings, J. of Mater. Proces. Technol., 209(9), 4537-4542.

専門家Q&A:トップの質問に答える

Q1: なぜ冷却スロープの材質として、銅のような熱伝導性の高い材料ではなく、ステンレス鋼が選ばれたのですか?

A1: 論文によると、ステンレス鋼は銅に比べて熱伝導率が非常に低く、溶湯との付着性も少ないためです。この特性が、半溶融スラリーを生成する上で適していると判断されました。低い熱伝導率は、急激すぎる冷却を防ぎ、スロープ表面での核生成と成長を適切に制御するのに役立ちます。

Q2: 注入温度が585℃に設定された理由は何ですか?

A2: 論文のDTA分析(図1)で、ADC12合金の液相線温度が572℃であることが示されています。注入温度を585℃に設定したのは、溶湯が固液共存状態(半溶融状態)にあり、流動性を保ちつつ十分な固相率を持つようにするためです。これは、スロープ上で球状の初晶を生成するレオキャストプロセスのための重要な条件です。

Q3: 本研究では45°が最適なスロープ角度とされていますが、60°のようなより急な角度では何が起こるのですか?

A3: 論文によれば、スロープ角度を60°にすると、溶湯の流速が非常に速くなります。これにより、スラリーと冷却プレートとの間の熱抽出時間が短縮されます。その結果、得られるスラリーは固相率が低く、液相率が高い、望ましくない状態になってしまい、微細な球状組織の形成が阻害されます。

Q4: 従来型の重力鋳造と冷却スロープ鋳造のサンプルでは、破壊メカニズムはどのように異なりますか?

A4: 重力鋳造サンプルの破壊は、板状や針状の金属間化合物や鋳巣(ポロシティ)といった構造上の欠陥を起点としています(図8A)。一方、冷却スロープ鋳造サンプルでは、球状の共晶シリコン粒子を起点とするボイドの発生による混合モード破壊が主となります(図8C)。これは、冷却スロープ材がより延性的で、内部欠陥が少ないことを示しています。

Q5: 冷却スロープ上でデンドライト組織が球状組織に変化する主なメカニズムは何ですか?

A5: 主なメカニズムは、冷却スロープ表面での不均一核生成と、それに続くせん断効果です。溶湯がスロープに接触すると、表面で多数の結晶核が生成されます。その後、溶湯の流れによるせん断力がこれらの核を表面から引き剥がし、それらがスロープを流下する間に浮遊しながら球状に成長することで、最終的に非デンドライト組織が形成されます。

結論:より高い品質と生産性への道を開く

本研究は、ADC12 半溶融鋳造における冷却スロープ技術が、従来法の課題であったデンドライト組織やそれに伴う欠陥を克服するための強力なソリューションであることを明確に示しました。スロープ角度45°、長さ500mmという最適化されたパラメータを用いることで、微細で均一な球状組織を生成し、その結果として引張強さと伸びを劇的に向上させることが可能です。このブレークスルーは、研究開発および製造現場の専門家にとって、より高品質で信頼性の高いADC12部品を製造するための実践的な指針となります。

CASTMANでは、業界の最新の研究成果をお客様の生産性と品質の向上に役立てることに尽力しています。この論文で議論された課題がお客様の事業目標と一致する場合、ぜひ当社のエンジニアリングチームにご連絡ください。これらの原理をお客様の部品にどのように実装できるか、共に探求しましょう。

著作権情報

このコンテンツは、Sujeet K. Gautamらによる論文「MICROSTRUCTURE CHARACTERIZATION AND MECHANICAL PROPERTIES OF SEMI SOLID ADC12 AL ALLOY」に基づいた要約および分析です。

出典: 本稿は学術誌のOCRテキストに基づいており、直接のDOIリンクは提供されていません。 Journal: International Journal of Modern Manufacturing Technologies, ISSN 2067-3604, Vol. XI, No. 1 / 2019

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.