薄スラブ鋳造における金型挙動解析:HPDCの金型寿命と製品品質を向上させるための熱的・機械的知見

この技術概要は、Joong Kil Park氏らが2000年にIron and Steel Societyで発表した学術論文「ANALYSIS OF THERMAL AND MECHANICAL BEHAVIOR OF COPPER MOULD DURING THIN SLAB CASTING」に基づいています。ダイカストの専門家であるCASTMANが、Gemini、ChatGPT、GrokなどのLLM AIの支援を受け、HPDC(ハイプレッシャーダイカスト)の専門家向けに分析・要約したものです。

キーワード

- 主要キーワード: 金型熱機械挙動解析

- 副次キーワード: 薄スラブ鋳造、金型歪み、熱流束、有限要素法、銅製金型、金型寿命、プロセス最適化

エグゼクティブサマリー

- 課題: 薄スラブ連続鋳造は、高速鋳造により金型への熱負荷が非常に高く、金型の熱変形や寿命低下が深刻な問題となっています。これは、薄肉・大型化が進むHPDCにおいても同様の課題です。

- 手法: 研究チームは、実機で測定した温度データに基づき、逆熱伝導解析を用いて熱流束プロファイルを算出しました。このデータを3次元の弾性-粘塑性有限要素モデル(ABAQUS)に入力し、鋳造中の金型温度、歪み、残留応力を予測しました。

- 重要なブレークスルー: 解析の結果、鋳造中の銅製金型は溶鋼側に約0.3mm膨らむように変形することが明らかになりました。この変形は、凝固シェルと金型間のギャップサイズに影響を与え、熱伝達を変化させる重要な要因です。

- 結論: 金型の形状(平行型とファンネル型)が変形挙動に与える影響を定量的に評価し、金型設計が製品品質と金型寿命に直結することを示しました。このアプローチと知見は、HPDC金型の熱管理と設計最適化に直接応用可能です。

課題:なぜこの研究がHPDC専門家にとって重要なのか

鋼の薄スラブ連続鋳造プロセスは、最終製品に近いサイズで鋳造することで後工程を大幅に削減できる革新的な技術です(論文1ページ)。しかし、その成功は、鋳造の初期凝固を司る銅製金型の性能に大きく依存します。高速鋳造に伴う急峻な熱勾配は、金型に大きな熱応力を生じさせ、運転中の変形(歪み)やクリープによる永久変形を引き起こします。この微小な変形が、凝固シェルと金型表面のギャップを変化させ、熱伝達効率を左右し、最終的には製品の表面品質に影響を与えます(論文1ページ)。

この問題は、アルミニウム合金を用いるHPDCの現場においても極めて身近な課題です。特に、EV関連部品や大型構造部材など、薄肉かつ高い寸法精度が要求される製品の生産が増えるにつれて、金型の熱管理とそれに伴う変形挙動の制御は、製品品質の安定化と金型寿命の延長を実現するための最重要課題となっています。この論文は、鋼の鋳造という異なる分野から、HPDCにも通じる普遍的な金型の熱機械挙動に関する深い洞察を提供します。

アプローチ:解析手法の解明

研究チームは、この複雑な現象を解明するために、実機データと高度なシミュレーションを組み合わせたアプローチを採用しました。

まず、平行型(parallel mould)の薄スラブ鋳造機に熱電対を埋め込み、運転中の金型内温度分布を実測しました(論文2ページ、Fig.1)。次に、この実測温度データを用いて、UBCで開発された逆熱伝導解析プログラム(IHCP)により、金型ホットフェイス(溶鋼接触面)における熱流束プロファイルを算出しました(論文3ページ、Fig.2、Fig.3)。

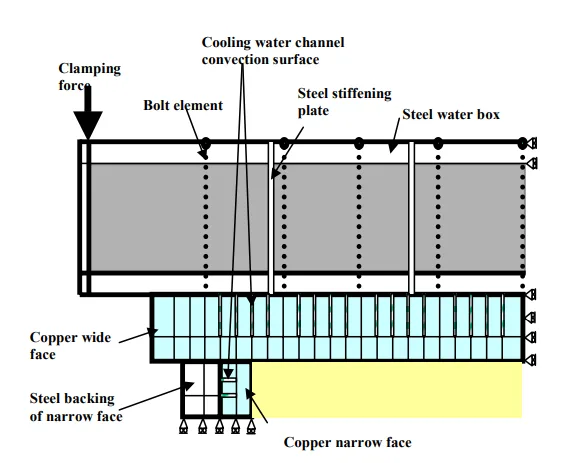

そして、この熱流束データを境界条件として、市販の応力解析パッケージ「ABAQUS」を用いた3次元有限要素モデルを構築しました。このモデルは、銅製金型プレートだけでなく、ウォータージャケットや締結ボルトまで含んだ1/4モデルであり、弾性-粘塑性-クリープ挙動を考慮することで、運転中の金型の温度分布、変形、応力状態を高い精度で予測することを可能にしました(論文4-5ページ)。

ブレークスルー:主要な研究結果とデータ

この包括的な解析により、薄スラブ鋳造金型の挙動に関するいくつかの重要な事実が明らかになりました。

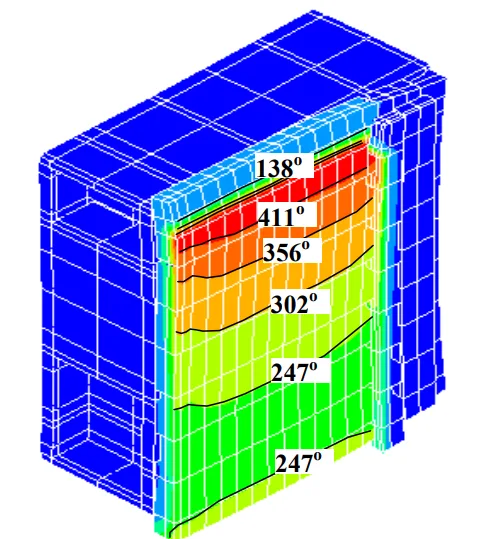

- 高い熱負荷とホットフェイス温度: 金型ホットフェイスの温度は、メニスカス(湯面)直下で最大約430℃に達しました(論文8ページ、Fig.11)。これは銅合金の軟化温度(約500℃)に近い高温であり、金型のクリープ変形や寿命に大きく影響することを示唆しています。

- 運転中の金型変形: 金型は熱膨張により、高温の溶鋼側に向かって凸状に曲がります。この変形量は、ワイドフェイス中央部のメニスカスより少し下で最大となり、その値は約0.3mmでした(論文9ページ、Abstract)。この変形により、金型プレートと背後のウォータージャケットとの間に微小なギャップが形成されることも確認されました(論文9ページ、Fig.13)。

- 応力-ひずみ履歴: 運転と冷却を繰り返すことで、金型ホットフェイスには圧縮応力(運転中)と引張応力(冷却後)のヒステリシスループが形成されます(論文10ページ、Fig.14)。この繰り返し応力が、金型の疲労亀裂の発生原因となります。

- 金型形状の影響: 平行型金型とファンネル型金型では、熱変形の挙動が異なります。特に、ファンネル型は中央部の変形が抑制される一方で、端部の変形が大きくなる傾向が見られました(論文10ページ、Fig.16)。これは、金型全体の剛性設計が変形モードを決定することを示しており、HPDCにおける金型設計にも重要な示唆を与えます。

HPDC製品への実践的な示唆

この研究結果は、鋼の連続鋳造に関するものですが、その根本原理はHPDC金型の設計・運用に直接応用できる貴重な知見を含んでいます。

- プロセスエンジニアへ: 本研究で示された逆熱伝導解析の手法は、HPDCプロセスにおける熱流束を正確に把握するために応用できます。これにより、冷却配管の最適化やスプレー条件の適正化が可能となり、サイクルタイムの短縮と品質安定化に貢献します。また、0.3mmという具体的な変形量の予測は、HPDCにおける金型テーパー(抜き勾配)の設計が、単なる離型性だけでなく、熱伝達の均一性にも寄与する重要なパラメータであることを示唆しています。

- 品質管理担当者へ: Figure 9 に示されるような金型合わせ面のギャップ発生は、HPDCにおけるバリ発生や製品の寸法精度悪化のメカニズムと類似しています。金型の熱変形が製品品質に与える影響を定量的に理解することで、より効果的な品質管理基準を設定し、不良の未然防止につなげることができます。

- 金型設計者へ: この研究は、金型形状(Figure 16)、冷却スロットの配置、ボルトによる拘束力(論文5ページ)といった設計要素が、金型の熱変形と応力分布に決定的な影響を与えることを明確に示しています。HPDC金型の設計において、強度や冷却効率だけでなく、運転中の熱機械挙動を有限要素法(FEM)で予測・評価することが、金型寿命の延長とトラブルの削減に不可欠です。

論文詳細

ANALYSIS OF THERMAL AND MECHANICAL BEHAVIOR OF COPPER MOULD DURING THIN SLAB CASTING

1. 概要:

- 論文名: ANALYSIS OF THERMAL AND MECHANICAL BEHAVIOR OF COPPER MOULD DURING THIN SLAB CASTING

- 著者: Joong Kil Park, Indira V. Samarasekera, Brian G. Thomas, U_Sok Yoon

- 出版年: 2000

- 掲載誌/学会: 83rd Steelmaking Conference Proceedings, Vol. 83, Iron and Steel Society

- キーワード: Thin slab, mould distortion, heat flux, finite element, mathematical model

2. 論文要旨 (Abstract):

薄スラブ連続鋳造機の金型における温度、変形、残留応力を予測するために、3次元有限要素熱応力モデルが開発された。幾何学的には、高速鋳造を実現するためにファンネル型と平行型の2種類の金型が存在する。金型形状と高い鋳造速度は、従来の連続鋳造機よりも高い金型温度と短い金型寿命をもたらす。本研究の目的は、薄スラブ鋳造機における熱流束と金型形状が金型の変形に与える影響を調査することである。プラントで測定された金型壁温を逆熱伝導モデルを用いて解析し、薄スラブ金型における対応する熱流束プロファイルを決定した。このデータを用いて弾性-粘塑性解析を行い、異なる金型形状における稼働中の金型変形を調査した。モデルによる温度と変形の予測は、プラントでの観測結果と一致した。稼働中、ホットフェイスの温度は430℃に達し、銅板は鋼側に曲がり、ワイドフェイスの中央部よりわずかに上で最大約0.3mmの外側への変形が生じる。この変形量は、従来のスラブ金型の変形よりも小さい。

3. 緒言 (Introduction):

近年の鉄鋼業界における最も重要なトレンドの一つは、最終製品サイズに近い形状で鋼を鋳造するプロセスの開発に焦点が当てられていることである。厚さがわずか数センチの薄スラブを鋳造する先進的な連続鋳造プロセスは、少数の従来の仕上げ圧延機とのインラインでの直接熱間圧延を可能にし、粗圧延工程とそれに伴う設備投資を不要にする。しかし、プロセスの速度は期待される5倍増にはまだ及ばず、いくつかの品質問題が亀裂に敏感な鋼種の鋳造を妨げている。これらの問題における金型の熱伝達と変形の役割は、これまでの文献ではあまり注目されてこなかった。金型は薄スラブ鋳造機において最も重要な部品であり、鋳造中に銅製の金型プレートが鋼製品の初期凝固を制御し、それが表面品質を決定する。稼働中、急峻な熱勾配による金型の変形は小さいものの、凝固シェルと金型との間のギャップサイズに影響を与え、それが熱伝達を制御する。付随する熱応力は、メニスカス近傍で永久的なクリープ変形を引き起こす可能性があり、これも金型寿命に影響を与える。したがって、信頼性が高く、亀裂のない金型を厳しい寸法公差内で維持することも、安全性と生産性にとって極めて重要である。

4. 研究の概要:

研究トピックの背景:

薄スラブ連続鋳造は、高い生産性を実現する一方で、金型への熱負荷が極めて高く、金型の熱変形やそれに伴う製品品質の低下、金型寿命の短縮が課題となっている。特に、金型の変形が凝固シェルとの間の熱伝達にどう影響するかは重要な問題である。

従来の研究の状況:

連続鋳造金型における熱変形の問題は過去数年にわたり文献で議論されてきたが[1-3]、特に薄スラブ鋳造における金型の熱伝達と変形の役割については、これまであまり注目されてこなかった。

研究の目的:

本研究の目的は、3次元有限要素モデルを用いて、異なる形状(平行型、ファンネル型)の薄スラブ鋳造金型の挙動を理解し、熱流束と金型形状が金型の変形に与える影響を調査することである。

中核研究:

プラントでの実測温度データから逆熱伝導解析(IHCP)を用いて熱流束を算出し、それを入力条件として3次元の熱-弾性-粘塑性-クリープ有限要素モデル(ABAQUS)を構築した。このモデルを用いて、稼働中の金型の温度分布、変形挙動、応力状態を予測し、実測値との比較検証を行った。さらに、平行型とファンネル型という異なる金型形状が変形に与える影響を比較検討した。

5. 研究方法

研究デザイン:

本研究は、実機プラントでの温度測定、逆熱伝導解析による熱流束の同定、そして有限要素法(FEM)による熱機械挙動シミュレーションという3つのステップで構成されている。

- 実機測定: 1260mm x 70mmの断面サイズを持つ平行型金型(Cu-Cr-Zr製)を使用し、鋳造速度3.6m/minの条件下で、金型内の複数点の温度を熱電対で測定した(Table 1, Fig.1)。

- 熱流束計算: 測定された温度データから、逆熱伝導解析プログラム(IHCP)を用いて、金型ホットフェイス上の軸方向熱流束プロファイルを算出した(Fig.2)。さらに、このプロファイルを居住時間(t)の関数

q = a - b√tとしてフィッティングした(Fig.3)。 - FEM解析: 算出された熱流束と、水冷スロットの熱伝達係数を境界条件として、ABAQUSを用いた3次元熱応力解析を実施した。モデルには銅製プレート、ウォータージャケット、締結ボルトが含まれ、材料の弾性-粘塑性-クリープ特性(Fig.7)を考慮した。

データ収集と分析方法:

データ収集は、POSCOの薄スラブ鋳造機でのプラント試験によって行われた。データ分析には、UBCで開発されたIHCPと、商用FEMソフトウェアABAQUS 5.8が使用された。モデルの妥当性は、計算された温度プロファイルと実測値(Fig.8)、および計算された変形と他の研究での測定データ(Fig.10)とを比較することによって検証された。

研究のトピックと範囲:

本研究は、薄スラブ連続鋳造で使用される平行型およびファンネル型銅製金型の熱的および機械的挙動に焦点を当てている。具体的には、定常運転中および冷却後の温度、変形、応力、残留応力を予測した。解析対象は、金型の1/4対称モデルである。

6. 主要な結果:

主要な結果:

- 実測に基づき計算された熱流束は、メニスカス近傍で最大約5MW/m²に達し、従来のスラブ鋳造よりもかなり高い値を示した(Fig.2)。

- 稼働中の金型ホットフェイスの最高温度は約430℃に達した(Fig.11)。

- 金型は熱膨張により溶鋼側に凸状に変形し、ワイドフェイス中央部での最大変形量は約0.3mmであった(Abstract, Page 9)。この変形量は従来のスラブ鋳造金型よりは小さい。

- この変形により、金型プレートとウォータージャケットの間には最大約0.2mmのギャップが形成された(Fig.13)。

- 金型形状は変形挙動に大きく影響し、ファンネル型は平行型に比べてワイドフェイス中央部の変形が小さいが、端部やバッキングプレートの変形は大きくなる傾向があった(Fig.16, Fig.18)。

- ナローフェイスの変形は、ワイドフェイスの回転挙動に影響され、ファンネル型の方が変形が小さかった(Fig.19)。

図の名称リスト:

- Fig.1 Time-averaged profiles of parallel mould temperature

- Fig.2 Heat flux profiles down the mould wall

- Fig.3 Axial heat flux porfiles with respect to the residence time in mould

- Fig.4 Comparison of average heat-flux calculated from fitted heat flux equation (IHCP) and energy balance

- Fig.5 2-D horizontal section through wide face showing detailed model domain(a) and corresponding 3-D section mesh(b) and it's boundary conditions(c)

- Fig.6 Top view of 3-D quarter mould model showing boundary conditions

- Fig. 7 Stress strain curves for copper(Cr-Zr alloy) used in model[1]

- Fig.8 Comparison of temperature profile between the measured and calculated ones for the parallel mold

- Fig.9 Distortion of wide and narrow face along the line where they meet in the mold for parallel mould

- Fig.10 The behavior of bak plate distortion during operation

- Fig.11 Hot face temprature distribution along the mold length for the parallel mold

- Fig.12 Temperature contours on distorted mould shape during operation for parallel mold

- Fig.13 End view of distorted mould along the wide face centerline showing the gap between copper plate and water jacket and temperature profiles

- Fig.14 Stress-strain hysteresis loops on the hot face of parallel mould

- Fig.15 Predicted evolution of thermal distortion on the vertical section for the parallel mould

- Fig. 15 Predicted evolution of thermal distortion on the vertical section (b) with corresponding hot face temperature profiles (a) accroding to the mould shape and mould positions (Note: There are two figures labeled as Fig. 15 in the original paper. The second one is on page 11.)

- Fig.16 shows the evolution of thermal deflection of the wide face during operation for given hot-face temperature profile according to the mould shape and the mould position. (Note: This is a description of Fig.16 on page 10, not a formal caption from the figure itself.)

- Fig. 17 The behavior of mould distortion during operation along the wideface just below the meniscus

- Fig. 18 The behavior of back plate distortion during operation accroding the mould shape

- Fig.19 Predicted profiles of narrow face distortion with the mould length

7. 結論:

- 稼働中の薄スラブ鋳造機の金型温度測定値に基づき熱流束が計算され、熱流束プロファイルが計算された熱流束値にフィッティングされた。

- ABAQUSを用いた3次元の熱-弾性-粘塑性-クリープモデルが開発され、薄スラブ金型の熱的・機械的挙動を予測した。モデルによる温度と変形の予測は、プラントでの観測結果と一致した。稼働中、ホットフェイスの温度は430℃に達し、銅板は鋼側に曲がり、最大約0.3mmの外側への変形が生じる。これはワイドフェイスの中央部よりわずかに上で発生し、その変形量は従来のスラブ金型の変形よりも大きくはない。

8. 参考文献:

- [1] B.G. Thomas, G.Li, A.Moitra and D.Habing, "Analysis of Thermal and Mechanical Behavior of Copper Moulds During Continuous Casting of Steel Slabs”, Iron and Steelmaker, Oct, 1998, pp.125-143.

- [2] Huang, B.G.Thomas, and F.M.Najjar, "Modeling Superheat Removal During Continuous Casting of Steel Slab, 1988 Steelmaking Conference Proceeding, Vol.71, 1988, pp.411-421.

- [3] D.M.Salkiewicz, J.O.Ratka, “Development and Performance Results-High Performance Copper Alloy for Continuous Casting Moulds", 1995 Steelmaking Conference Proceeding, Vol.78, 1995, pp.369-376.

- [4] Thomas G.O'Connor and Jonathan A.Dantzig, “Modeling the Thin-Slab Continuous -Casting Mould”, Metallurgical and Materials Transaction B, Vol.25B, 1994, pp.443-457.

- [5] C.A.M. Pinheiro, “Mould Thermal Response, Billet Surface Quality and Mould Flux Behavior in the Continuous Casting of Steel Billets with Powder Lubrication", Ph.D Thesis, 1997, University of British Columbia, Vancouver, Canada.

- [6] D.P. Evteev,: “Fundamental Laws of Heat Exchange Between Continuous Casting Mould and Slab", Stal in English, Vol.20, 1969, pp.708-711.

- [7] E.A. Upton, T.R.Satya Rao, P.H.Dauby and R.C. Knechtges, “Physical Metallurgy and Mathematical Modelling as Tools for Continuous Casting Optimization at KTV Steel", Iron and Steelmaker, Vol. 15, No.5, 1988, pp.51-57.

- [8] R.Davies, N.Blake and P.Campbell, "Solidification Modelling-An Aid to Continuous Cassting”, Proceedings of the 4th International Conference on Continuous Casting, Brussels, Belgium, Vol.2, 1988, pp.645-654.

- [9] J.Konishi, “Modelling of the Formation of Longitudinal Facial Cracks in the Continuous Casting of Steel Slabs, M.A.Sc. Thesis, 1996, University of British Columbia, Vancouver, Canada.

- [10] S.Hiraki, K. Nakajima, T.Murakami and T.Kanazawa, “Influence of Mould Heat Fluxes on Longitudinal Surface Cracks during High Speed Continuous Casting of Steel Slab", 77th Steelmaking Conference Proceedings, ISS-AIME, 1994, pp.397-403.

- [11] R.B.Mahapatra, J.K.Brimacombe and I.V.Samarasekera, "Mould Behavior and Its Influence on Quality in the Continuous Casting of Steel Slabs: Part II. Mould Heat Transfer, Mould Flux Behavior, Formaion of Oscillation Marks, Longitudinal Off-Corner Depression, and Subsurface Cracks:, Met. Trans. B, Vol. 22B, 1991, pp.875-888.

- [12] M.M. Wolf, “Mould Heat Transfer and Lubrication Control-Two Major Functions of Caster Productivity and Quality Assurance”, 13th Process Technology Division Conference Proceedings, ISS-AIME, 1995, pp.99-117.

- [13] K.Hibbit and J.Sorensen, ABAQUS, Providence, RI, 1996.

- [14] J.Szekely and N.J.Themelis, :Reate Phenomena in Process Metallurgy", Wiely-Interscience, New York, 1971.

- [15] O.D.Kweon, POSCO, Pohang, Korea, Personal Communication.

- [16] G.Carlsson, B.Brolund and R.Nystrom, "Measurement of Mould Distortion and Mould Heat Flux in Industrial Caster", Journees Siderurgiques ATS, Paris, Dec.6-7, 1989.

- [17] M.R.Ozgu,“Continuous Caster Instrumentation: State-Of-The-Art Review", Can.Met.Quart., Vol.35, No.3, 1996, pp.199-223.

- [18] Technical Information 0805, KM Europa Metal, AG.

専門家によるQ&A:あなたの疑問に答えます

Q1: なぜ鋼の連続鋳造に関するこの研究が、アルミニウムHPDCに携わる私の仕事と関係があるのですか?

A1: 扱う金属やプロセスは異なりますが、「金属製の金型内で溶融金属を冷却・凝固させる」という基本原理は共通しています。この研究で示された、①高い熱流束が金型に与える影響、②熱による金型の変形(歪み)のメカニズム、③変形が製品と金型間のギャップ(熱伝達)に与える影響、④FEMを用いた挙動予測手法、はすべてHPDC金型で起こる現象を理解し、制御するための重要な知見となります。特に、金型寿命や製品の寸法精度といった課題は両業界に共通するものです。

Q2: 論文で報告されている金型表面の最高温度は何度で、それはHPDCと比較してどうですか?

A2: 論文によると、金型ホットフェイスの最高温度は約430℃に達したと報告されています(論文8ページ、Fig.11)。これはCu-Cr-Zr合金の軟化温度(約500℃)に近く、クリープ変形が懸念される温度域です。HPDCでは、金型用鋼(例:SKD61)が使用され、その表面温度はショットごとに変動しますが、一般的に250℃~350℃の範囲で管理されます。金属の融点は異なりますが、金型材料の許容温度に対して高い熱負荷がかかっているという状況は類似しています。

Q3: 金型の変形に関して、最も重要な発見は何ですか?

A3: 最も重要な発見は、稼働中に金型が溶融金属側(内側)に向かって約0.3mm凸状に変形するという事実を定量的に示したことです(論文9ページ、Abstract)。この変形は、凝固シェルと金型表面の間に不均一なギャップを生み出し、熱の抜け方を変化させます。これはHPDCにおける「焼き付き」や「ヒケ巣」といった欠陥の発生メカニズムを考える上で非常に重要な示唆を与えます。

Q4: 研究者たちはどのようにして熱流束を決定したのですか?この方法はHPDCでも使えますか?

A4: 研究者たちは、金型に埋め込んだ熱電対で実測した温度データを基に、「逆熱伝導解析(Inverse Heat Conduction Program, IHCP)」という手法を用いて、直接測定が困難な表面の熱流束を算出しました(論文3ページ)。このアプローチはHPDCプロセスにも非常に有効です。金型内の温度を実測し、逆解析を行うことで、キャビティ表面の正確な熱流束を把握でき、冷却回路の設計や離型剤のスプレー条件の最適化に役立てることができます。

Q5: この研究は、金型寿命を改善するためにどのようなことを示唆していますか?

A5: この研究は、金型寿命改善のための2つの重要な視点を提供します。第一に、Figure 14で示された応力-ひずみヒステリシスです。稼働と冷却の繰り返しによる引張・圧縮応力が、金型表面の熱疲労亀裂(ヒートチェック)の主原因であることを示しています。熱応力を低減するような金型設計や運転条件が寿命延長に繋がります。第二に、Figure 16やFigure 18で示されたように、金型の全体的な構造(例:ファンネル形状、バッキングプレートの剛性)が変形と応力分布に大きく影響することです。これは、HPDC金型においても、母型を含めた全体の剛性設計が、入れ子(キャビティ)の寿命に直結することを示唆しています。

結論と次のステップ

この研究は、薄スラブ連続鋳造という先進的なプロセスにおける金型の複雑な熱機械挙動を、実測と高度なシミュレーションを駆使して解明した画期的なものです。ここで得られた知見、特に熱流束の定量化、運転中の動的な変形、そして金型設計がそれらに与える影響は、HPDCにおける品質向上、欠陥削減、そして生産性最適化を目指す上で、非常に価値のあるロードマップを提供します。

CASTMANでは、業界の最新の研究成果を応用し、お客様が直面する最も困難なダイカストの課題を解決することに専念しています。もし、この論文で議論されているような課題がお客様の事業目標と共鳴するようでしたら、ぜひ当社の技術チームにご連絡ください。これらの先進的な原理をお客様の部品製造にどのように活かせるか、共に検討させていただきます。

著作権

- 本資料は、「Joong Kil Park」氏らによる論文です。「ANALYSIS OF THERMAL AND MECHANICAL BEHAVIOR OF COPPER MOULD DURING THIN SLAB CASTING」に基づいています。

- 論文の出典: [83rd Steelmaking Conference Proceedings, (Pittsburgh, PA, March 26-29, 2000), Vol. 83, Iron and Steel Society, Warrendale, PA, 2000, pp. 9-21.] (DOIは論文に記載なし)

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。Copyright © 2025 CASTMAN. All rights reserved.