本紹介資料は、「NADCA (North American Die Casting Association) / Die Casting Congress 2015 & Exposition」が発行した論文「The High Fluidity (HF) Zinc Alloy: Process-Property and Ageing Characteristics」に基づいています。

1. 概要:

- タイトル: The High Fluidity (HF) Zinc Alloy: Process-Property and Ageing Characteristics

- 著者: F.E. Goodwin, L.H. Kallien, W. Leis

- 発行年: 2015年1月

- 発行学術誌/学会: Conference Paper, NADCA (North American Die Casting Association) / Die Casting Congress 2015 & Exposition

- キーワード: 論文中に記載なし

2. 抄録:

2005年から2014年にかけて、米国エネルギー省およびNADCA技術管理グループからの資金提供により、新しい高流動性亜鉛ダイカスト合金が開発されました。この合金は、標準規格ASTM B989に従って商業生産に入り、0.4mmから3mmの肉厚で使用されています。本稿では、機械的特性と最も重要なダイカストプロセス変数、および肉厚との関係について説明します。また、室温時効と人工時効の両方が機械的特性に及ぼす影響についても説明し、その挙動を従来の亜鉛ダイカスト合金について以前に開発された結果と比較します。

3. 緒言:

亜鉛-4%アルミニウム組成をベースとする従来の亜鉛ホットチャンバーダイカスト合金は、他の多くの競合する鋳造材料やプロセスよりも薄い1mm(0.04インチ)未満の肉厚で、大小両方の部品を鋳造するために使用されてきました。ここ数年、亜鉛-4.5%アルミニウム組成をベースとするHF合金は、従来の合金よりも高い鋳造流動性を示すことが示されており、0.25mm(0.01インチ)という薄い肉厚の部品を製造するために使用されてきました。他のほとんどの合金と同様に、HF合金は、合金元素の溶解度が一次固相よりも液体溶湯ではるかに高いため、鋳造物が凝固した後に時効効果を受けることが予想されます。特に亜鉛合金は、他の合金系と比較して融点が低いため、室温で時効する能力を持っています。この時効は、過飽和状態にある一次相から既存の二次相または新しい相の生成への合金元素の拡散に基づいていることが知られています。拡散が起こる速度は、様々な固相間の合金元素の濃度勾配、およびこれらの相の濃度中心間の距離に依存します。過去の研究では、従来の亜鉛合金における時効現象の詳細が示されています。¹,² 本研究プロジェクトの目的は、HF合金の機械的特性に対する一般的なダイカストプロセス変数の影響と、自然時効および人工時効の両方の影響を調べることです。

4. 研究の概要:

研究トピックの背景:

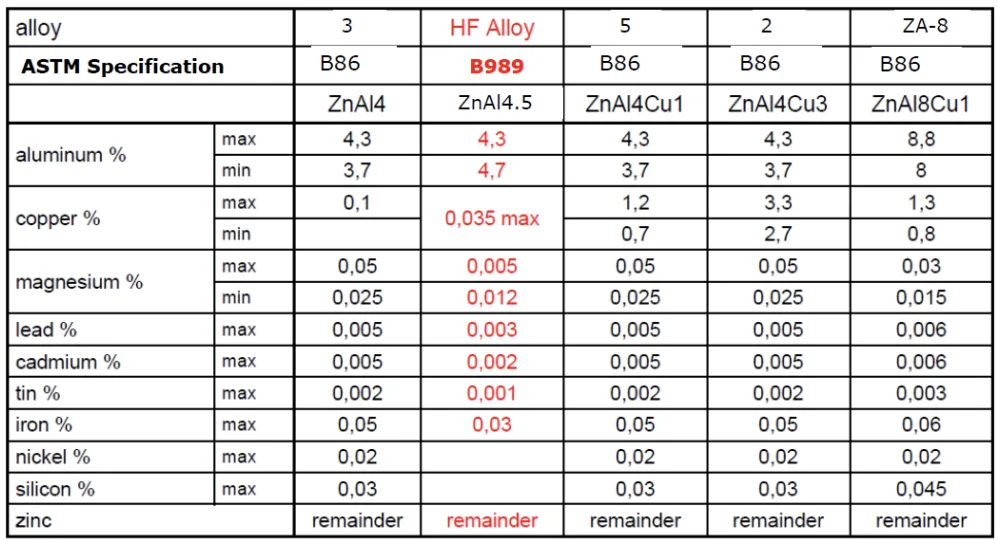

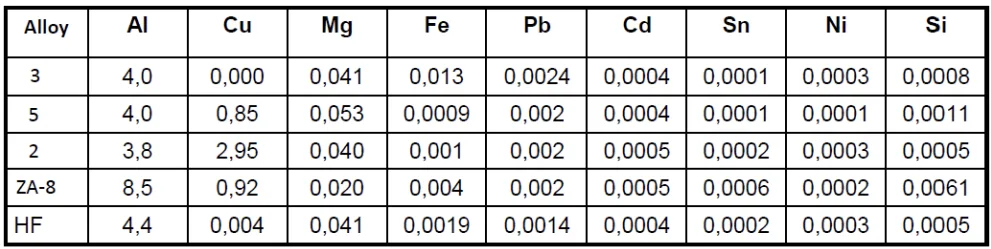

従来の亜鉛ホットチャンバーダイカスト合金(亜鉛-4%アルミニウム)は薄肉鋳造が可能ですが、高流動性(HF)合金(亜鉛-4.5%アルミニウム)はさらに高い鋳造流動性を示し、0.25mmという薄肉も可能です。他の合金と同様に、HF合金は液相から固相への合金元素の溶解度の変化により時効効果を受けます。亜鉛合金は特に室温時効を起こしやすいです。この時効は、過飽和した初晶相から二次相または新しい相への合金元素の拡散を伴います。新しいHF合金はASTM規格B989でカバーされており、従来のZn-4%Al合金と比較してアルミニウム含有量がわずかに高く、マグネシウムと銅の含有量がはるかに低くなっています(Table 1)。これらの組成の違い、特にアルミニウム含有量が高くマグネシウム含有量が低いことは、鋳造流動性に影響を与えることが知られています³。

従来の研究状況:

過去の研究では、従来の亜鉛合金における時効現象の詳細が示されています¹,²。HF合金は、2005年から2014年にかけて米国エネルギー省およびNADCA技術管理グループからの資金提供により開発され、商業生産(ASTM B989)に入っています。

研究の目的:

本研究プロジェクトの目的は、HF合金の機械的特性に対する一般的なダイカストプロセス変数の影響と、自然時効および人工時効の両方の影響を調べることです。

研究の核心:

本研究では、新しいHF亜鉛合金のプロセス特性関係と時効特性を調査します。これには以下が含まれます。

- 様々な厚さ(0.4、0.8、1.5、3mm)の平板試験片の高圧ダイカスト。

- ダイカストプロセス変数(鋳造断面厚さ、ゲート速度、金型温度)の影響評価。

- 様々な温度(-35℃、室温、+85℃)での引張試験による機械的特性(降伏強度、引張強度、破断伸び、弾性係数)の決定。

- 自然時効(室温で最大6ヶ月、最大2年間の計画)および人工時効(65、85、105℃で24時間処理)の影響の研究。

- HF合金の微細構造解析。

- HF合金の挙動と従来の亜鉛ダイカスト合金との比較。

5. 研究方法論

研究デザイン:

鋳造回数を最小限に抑えるために、Stat-EaseによるDesign-Expert 7を適用した実験計画法(DOE)アプローチが使用されました。DOEには、1.5mmの肉厚、160℃の金型温度、40m/sのゲート速度という中心点条件が含まれていました(Table 5)。平板試験片は、Frech DAW 80ホットチャンバーダイカスト機を使用して高圧ダイカストされました。引張棒の寸法はDIN 50125 Form Eに準拠しました。

データ収集および分析方法:

- 鋳造: 厚さ0.4、0.8、1.5、3mmの試験片を製造しました。鋳造断面厚さ、ゲート速度、金型温度それぞれについて3つずつ、合計9つの鋳造パラメータが使用されました。機械および金型内の圧力および温度センサーを使用して、試験部品製造中のプロセスを制御しました。

- 時効: 試験片は、室温での自然時効(鋳造直後、3週間後、2ヶ月後、6ヶ月後に測定、1年後および2年後の計画)または人工時効(65、85、105℃で24時間処理)に供されました。

- 引張試験: 降伏強度、引張強度、破断伸び、弾性係数を決定しました。試験は、温度制御されたチャンバー内で-35℃、室温、+85℃で実施されました。低温試験片の冷却には二酸化炭素ガスが使用されました。

- 微細構造解析: HF合金の微細構造を調査しました。

- 充填および凝固時間の計算: 充填時間を計算し(Table 3)、Chvorinovの式(Table 4)を使用して計算された凝固時間と比較しました。

研究トピックと範囲:

研究はHF亜鉛合金(ASTM B989)に焦点を当てました。範囲には以下が含まれます。

- ダイカストプロセス変数(断面厚さ:0.4、0.8、1.5、3mm、ゲート速度:変動、例:25、40、55m/s、金型温度:変動、例:120、160、200℃)が機械的特性に及ぼす影響の調査。

- 室温での自然時効および高温での人工時効の特性評価。

- HF合金の機械的特性および時効挙動と従来の亜鉛合金(Alloys 2、3、5、およびZA-8)との比較。

- HF合金の微細構造解析。

6. 主な結果:

主な結果:

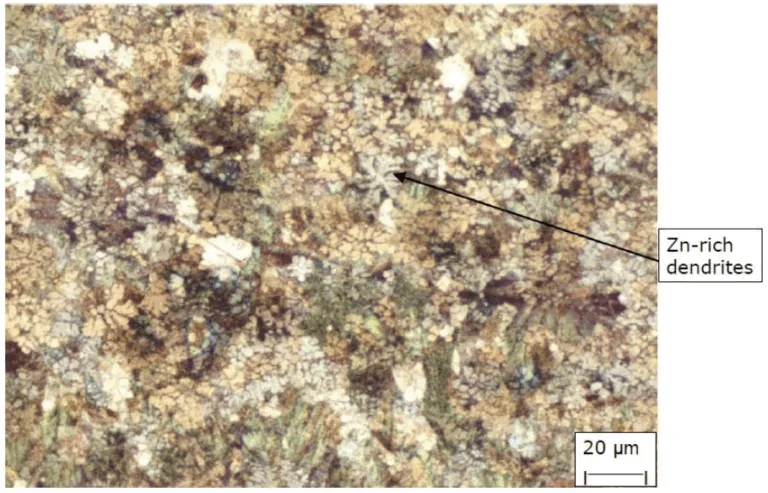

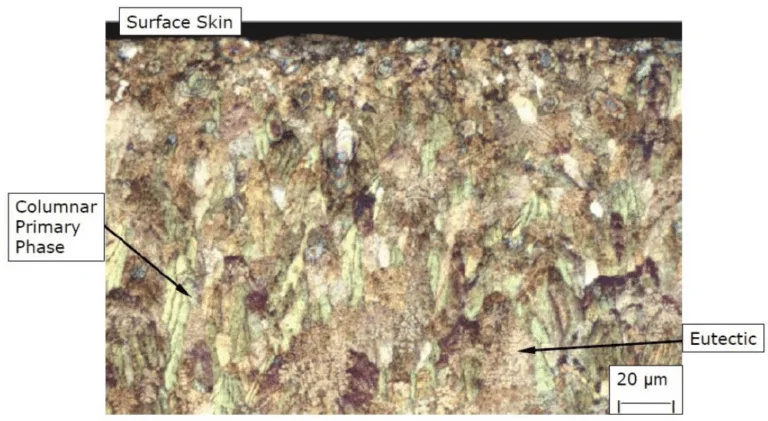

- 微細構造: HF合金は、すべての亜鉛ダイカスト合金と同様に、層状の微細構造を示します。微結晶表面スキンのすぐ下に柱状の初晶相構造が観察され、内部に向かって初晶相を取り囲む共晶領域が見られます(Figure 1)。鋳物の中心部には、樹枝状の微細構造を持つ亜鉛リッチな初晶相と共晶相が見られます(Figure 2)。微細構造は非常に微細であり、時効中の拡散距離が短いことを示唆しています。

- 室温時効: 肉厚0.8mmおよび1.5mmのHF合金の場合、肉厚が薄く、金型温度が低い(120℃)ほど引張強度が高くなります。引張強度は時効時間の増加とともに低下します(Figures 3 and 4)。プロセス変数の影響は、0.8mm厚のサンプルと比較して1.5mm厚のサンプルではそれほど顕著ではありません。

- 人工時効: HF合金の人工時効結果は自然時効に匹敵します。HF合金の引張強度は、Alloy 5の銅含有量が高いため、Alloy 5よりも一貫して低くなります(Figure 5)。1.5mm厚のHF合金の約100日間の自然時効時間は、65℃で24時間の人工時効によって達成できます。HF合金はAlloy 3と同様の方法で時効すると予測されます(Figure 6)。

- 引張強度に対するプロセス変数の影響:

- 断面厚さ: 引張強度に最も大きな影響を与えます。鋳造断面厚さを半分にすると、鋳放し状態で引張強度が約10%向上します。

- ゲート速度: ゲート速度を40m/sからより高い値に上げると引張強度が約3.5%向上し、25m/sに下げると引張強度が約3.5%低下します。

- 金型温度: 金型温度を160℃から200℃に上げると引張強度が約4.5%低下し、120℃に下げると鋳放し状態で引張強度が約4.5%向上します。

- 鋳造品質: 0.4mm厚の高品質な鋳物は、充填時間が凝固時間を超える、より有利な鋳造条件下でのみ得られました(Table 3とTable 4の比較)。

Figure Name List:

- Figure 1. Microstructure of HF alloy at the surface, thickness 0.4 mm, casting conditions 160°C / 55 m/s

- Figure 2. Microstructure of HF alloy in the center of the casting, thickness 0.4 mm, casting conditions 160°C / 55 m/s

- Figure 3. Tensile strength as a function of production parameters through the natural ageing process of HF alloy, wall thickness 0.8 mm, average of 5 specimens

- Figure 4. Tensile strength as a function of production parameters through the natural ageing process of HF alloy, wall thickness 1.5 mm, average of 5 specimens

- Figure 5. Tensile strength as a function of wall thickness through the natural and artificial ageing process of HF alloy, wall thickness 0.8 and 1.5 mm compared with the natural ageing of alloy 5 (Z410)

- Figure 6. Comparison of natural and artificial ageing behavior of the 4 conventional hot chamber zinc die casting

7. 結論:

入手可能な結果は、HF合金が従来のホットチャンバー亜鉛ダイカスト合金と同様の方法で時効に反応することを示しています。HF合金の引張強度も、断面厚さ、ゲート速度、金型温度の変化に同様に反応します。達成可能な引張強度は合金含有量の影響を受けます。HF合金の銅含有量が低くアルミニウム含有量が高いことは、鋳造または時効条件に関係なく、従来の亜鉛合金と比較して鋳放し状態の引張強度を低下させることがわかります。しかし、この低い強度は、HF合金の鋳造性が大幅に向上することで相殺され、はるかに薄い断面を達成できます。これは、携帯用電子機器の筐体や同様の用途など、鋳物の質量削減が機械的特性の懸念よりも優先される場合や、ダイカストヒートシンクなど、薄い断面が他の目的で使用される場合に利点となります。

8. 参考文献:

- [1] F. E. Goodwin, "Ageing Properties of Zinc,” NADCA 2011 Congress, Columbus, OH, September 19-21, 2011.

- [2] F. E. Goodwin, L. H. Kallien, W. Leis, “New Mechanical Properties Data for Zinc Casting Alloys, Proceedings NADCA 2014 Die Casting Congress, Sept. 22-24, 2014, Milwaukee, WI, USA, paper T14-032.

- [3] Friebel, V.R. and Roe, W.P., "Fluidity of Zinc-Aluminum Alloy”, Modern Castings, September 1962, pp. 117-120.

- [4] N. Chvorinov, Giesserei, v. 27, p. 177, 1940

9. 著作権:

- 本資料は、「F.E. Goodwin, L.H. Kallien, W. Leis」による論文です。「The High Fluidity (HF) Zinc Alloy: Process-Property and Ageing Characteristics」に基づいています。

- 論文の出典: https://www.researchgate.net/publication/283726224

本資料は上記の論文に基づいて要約されており、商業目的での無断使用を禁じます。

Copyright © 2025 CASTMAN. All rights reserved.