この紹介論文は、「Proceedings of the 52nd Indian Foundry Congress, Hyderabad, February 2004」によって発行された論文「Metal Casting: Back to Future」に基づいています。

1. 概要:

- 論文名: Metal Casting: Back to Future

- 著者: B. Ravi, G.L. Datta

- 発行年: 2004年

- 発行学術誌/学会: Proceedings of the 52nd Indian Foundry Congress, Hyderabad, February 2004

- キーワード: Ancient India, Casting, CAD/CAM, Investment Casting, Lost Wax Method, Net Shape Manufacturing, Pattern and Mould.

2. 抄録:

鋳造品の将来の要件 – 薄肉で複雑な形状、最小限の機械加工、小ロット注文 – は、実績のあるロストワックス鋳造プロセスに回帰することで満たすことができます。このプロセスはインドで何世紀にもわたって完成されてきましたが、過去数十年間で、西洋で開発された大量生産向けの他のプロセス(その多くは許容できない環境影響を伴う)のために無視され始めました。本稿では、インベストメント鋳造の古代技術、その現在の最先端技術、およびワックスパターン開発に関連するいくつかの新しいコンピュータ支援技術を包括的に考察します。過去から受け継がれた能力、現在利用可能なリソース、そして未来から借用した適切な技術という3つの強みを組み合わせたハイブリッド方法論を提案し、実生活の実験によって検証します。これにより、インドの鋳造所が自社の能力を批判的に評価し、金属、プロセス、形状、および用途の新しい組み合わせを探求して、世界市場でニッチを確立する動機付けとなることを期待しています。

3. 緒言:

鋳造要件は、技術プッシュ(主にCAD/CAE/CAMおよび小型化)ならびに市場プル要因(より良い外観と競争力のあるコストなど)により、ここ数年で著しく変化したことはよく認識されています。将来の鋳造品は、より小さく、自由曲面と薄肉を備えたより複雑なものとなり、ネットシェイプ(ゼロまたは仕上げ加工のみ)で要求されるようになります。注文サイズは、製品ライフサイクルの短縮、継続的な設計改善、在庫要件の低減、マスカスタマイゼーションによりさらに減少し、オンデマンド単一鋳造システムにつながります。砂型鋳造(薄肉を製造できず、環境問題がある)やダイカスト(非鉄金属および大量注文にのみ適しており、複数の複雑なアンダーカットがある場合にコストが増大する)を含む、現在最も広く使用されているプロセスでは、上記の要件を完全には満たせません。これらの新しい鋳造プロセスの多くは西洋で開発されましたが、現在では開発途上国から調達されることが多くなっています。インドは金属鋳造の長い伝統を持ち、世界最大の技術者プールを有し、主要金属の豊富な鉱床に恵まれ、大きな国内市場自体を持ち、情報技術で大きな進歩を遂げていますが(特に他国へのITサービス提供において)、これらのリソースを融合して製造業の優位性を確立するには至っていません。インドの鋳造所は世界の鋳造品生産高のわずか4%しか生産しておらず、輸出市場でのシェアはさらに低くなっています。興味深いことに、古代から実績のあるプロセスの1つであるロストワックス法またはシアーペルデュ(cire=ワックス、perdue=失われた)鋳造法は、上記の要件を満たすことができます。このプロセスは1940年代に西洋で再発明され、インベストメント鋳造と改名されました。当初は宝飾品や歯科作業者によって使用されていましたが、航空機や兵器部品などの工業用鋳造品に適用されると急速に普及しました。現代のインベストメント鋳造プロセスは、他の鋳造プロセス(加圧ダイカストを除く)と比較して、最高の寸法公差(mmあたり1ミクロン)、最高の表面仕上げ(1〜2ミクロン)、および最も薄い断面(約1.5mm)を実現できます。さらに、アンダーカットはコアを使用せずに製造でき、抜き勾配は通常不要で、バリもありません。鋳造する金属の種類に制限はなく、このプロセスは特に20kg未満の小型部品に適していますが、最大100kgの大型部品も定期的に製造されています。このように、インベストメント鋳造は、前述の新たな要件を満たす上で、他のプロセスと比較して際立っています。もう1つの強い理由があります。インドは、特に「チョーラブロンズ」や「ドーカアイアン」の美術鋳造品(今日でも全国に広がる何千もの職人によって製造されている)を通じて、インベストメント鋳造の技術で世界的に有名です。したがって、このプロセスは鋳造業界から新たな注目を集めるに値します。おそらく、古代のインベストメント鋳造から派生し、適切で経済的かつ自然に優しい技術を通じて工業的要件に適合させたハイブリッド方法論が、インドに適しているかもしれません。この前提をさらに探求するために、まず古代の方法論、現在の最先端技術、およびインベストメント鋳造に関連するいくつかの将来技術を簡単に検討しましょう。

4. 研究の概要:

研究テーマの背景:

鋳造業界における進化する要求は、複雑で薄肉のネットシェイプ鋳物を少量生産できるプロセスを必要としています。砂型鋳造やダイカストのような伝統的な方法は、これらの現代的な要件を満たす上で限界があります。

先行研究の状況:

本稿では、インベストメント鋳造の3つの段階をレビューしています。

- 古代のロストワックスプロセス: インドで5000年以上にわたり実践され、自然素材と手作業の技術を用いて複雑な偶像やその他の品物を作成していました。単一の鋳造品に対して固有のパターンを作成するのが特徴です。(例:インダス文明、チョーラ朝)。

- 現在のインベストメント鋳造: パターン生産のために金属製の金型にワックスを射出し、セラミックシェルモールドを使用し、制御された脱ワックスと鋳込みを行う工業化されたプロセスです。中程度の注文量とネットシェイプ部品に適しています。

- 将来の技術: パターンおよび金型開発のためのコンピュータ支援技術。以下を含む:

- 複雑な形状のソリッドモデリング(3Dスキャニング、ハプティックモデリング)。

- インテリジェントな方案設計と最適化(例:フィーダーおよびゲート設計とシミュレーションのためのAutoCAST)。

- 鋳造パターンのラピッドプロトタイピング(例:FDM、光造形、Thermojet、ZPrinter、LOM)。

研究の目的:

古代の技術、現在の産業慣行、および新しいコンピュータ支援技術の強みを組み合わせた金属鋳造のためのハイブリッド方法論を提案し、検証すること。このアプローチは、特に複雑な形状、最小限の機械加工、および少量注文といった鋳造品の将来の要件を満たし、インドの鋳造所が世界市場でニッチを確立する動機付けとなることを目指しています。

中核研究:

本研究の中核は、インベストメント鋳造へのハイブリッドアプローチの開発と実証です。このアプローチには以下が含まれます。

- 部品ソリッドモデリング: リバースエンジニアリングシステムまたは3Dモデリングシステムを使用。

- 最適方案設計: フィーダーおよびゲート設計のためのインテリジェントプログラムを使用し、欠陥のない鋳造品を保証するためのシミュレーションを実施。

- ツーリング製作: 一品物の鋳造品用のワックスパターンは直接ラピッドプロトタイピングで、またはワックス射出成形金型はラピッドプロトタイピングに基づく直接または間接ルートで製作。

- シェル/モールド製作: 高い幾何学的忠実度を必要とする小型薄肉鋳造品にはセラミックシェルを、中程度の幾何学的忠実度を必要とする大型厚肉鋳造品には粘土モールドを使用。

- 脱ワックス、鋳込み、仕上げ: 業界で現在実施されている適切な装置と方法論を使用。

提案されたハイブリッドアプローチを検証するために、知識の神であり障害を取り除く者であり、その乗り物がネズミであるガネーシャの複雑な鋳造品を選択しました。ガネーシャの古代の図面をサラスワティ・マハル図書館のアーガマから入手し、参照としてハプティックベースのソリッドモデリングシステムにスキャンしてインポートしました。その後、デジタル粘土を追加・成形することでガネーシャの形状を徐々に開発しました。ソリッドモデルの完成には5日間で約25時間を要し、これは従来のソリッドモデラーで要したであろう時間よりも大幅に短い時間でした。

5. 研究方法論

研究設計:

本研究設計は、インベストメント鋳造における歴史的、現在、および新しい技術の包括的なレビューを含みます。このレビューに基づいて、ハイブリッド方法論が概念化されます。この方法論は、提案されたハイブリッドステップを使用して複雑なガネーシャ像を作成する実践的なケーススタディを通じて検証されます。

データ収集および分析方法:

データは以下から収集されました。

- 古代インドの鋳造に関する歴史的文献および考古学的証拠(例:シルパシャーストラ、インダス文明の遺跡)。

- インベストメント鋳造における現在の産業慣行。

- CAD/CAM、3Dスキャニング、ハプティックモデリング、鋳造シミュレーションソフトウェア(例:AutoCAST、Magma)、およびラピッドプロトタイピング技術(例:Thermojet)に関する文献および業界情報。

分析には、各アプローチ(古代、現在、未来)の能力と限界を比較し、ハイブリッドモデルの相乗効果を特定することが含まれました。ケーススタディは、提案されたハイブリッドプロセスの実験的検証として機能しました。

研究トピックと範囲:

本研究は以下を対象としています。

- 古代インドのロストワックス鋳造の歴史的背景と技術。

- 工業用インベストメント鋳造プロセスの現在の最先端技術。

- 複雑な形状のソリッドモデリング(3Dスキャニング、ハプティックモデリング)、インテリジェントな方案設計と最適化(鋳造シミュレーション)、および鋳造パターンのラピッドプロトタイピングを含む、パターン開発に関連する新しいコンピュータ支援技術。

- これらの要素を組み合わせたハイブリッド方法論の開発。

- 複雑な一点ものの鋳造品を製造するためのハイブリッドアプローチの実現可能性を実証するためのケーススタディ(ガネーシャ像)。

範囲は、将来の鋳造要件(薄肉で複雑な形状、最小限の機械加工、少量注文)を満たすことに焦点を当てています。

6. 主な結果:

主な結果:

本研究は、古代の着想、現代の3Dモデリング技術、ラピッドプロトタイピング、および現在のインベストメント鋳造の実践を組み合わせることにより、金属鋳造へのハイブリッドアプローチを成功裏に実証しました。

- 複雑なガネーシャ像は、ハプティックベースのソリッドモデリングシステムを使用して、5日間で約25時間でモデリングされ、これは従来のソリッドモデリングよりも大幅に短い時間でした。

- 3DモデルはSTLファイル(約20万ファセット)に変換され、方案設計と鋳造シミュレーションに使用されました。

- ワックスパターンはThermojet RPシステムを使用して約12時間で製作されました。

- ワックスパターンは、その後4日間かけてセラミックシェルを作成した後、オーステナイト系ステンレス鋼でインベストメント鋳造に成功しました。

- 提案されたハイブリッドルートは、防衛などの重要機器の交換部品や、事故、癌、奇形の犠牲者のための頭蓋顔面、股関節、大腿骨、膝関節などの医療用補綴物など、緊急に必要とされる一点ものの複雑な鋳造品に対して、現在経済的に正当化できると考えられています。

- 本研究は、このアプローチがインドの鋳造所が伝統的なスキルと現代の技術力を活用して世界的に競争するのに役立つことを示唆しています。

図のリスト (Figure Name List):

- Fig. 1. Ancient lost wax casting method: wax model sculpting, clay covering, wire clasped mould for dewaxing, as-cast Ganesha, and finishing

- Fig. 2. Industrial investment casting process: wax injection pattern, attaching to gating, dipping in ceramic slurry, sand stuccoing, controlled drying and pouring in hot mould.

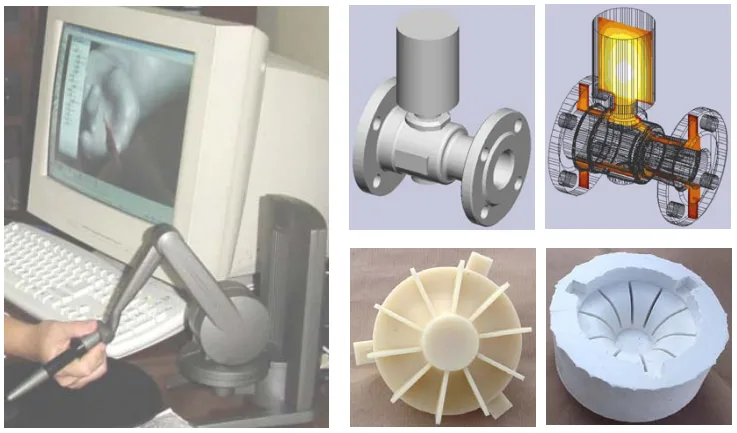

- Fig. 3. Some modern technologies relevant to investment casting of complex parts. Left- touch based solid modelling; right top- intelligent feeder design and analysis; right bottom- rapid prototyped wax model and corresponding rubber mould.

- Fig. 4. Creating a Ganesha model using a touch-based system. Top- registering the drawing, adding virtual clay and shaping; Bottom- front and side views of the final model.

- Fig. 5. Physical realisation of Ganesha: wax pattern made by rapid prototyping, followed by support structure removal and investment casting.

7. 結論:

インドは古代の金属鋳造技術と最新の情報技術の両方で実証済みの能力を持っていますが、競争の激しい世界の製造業で躍進するためには、これらの能力を組み合わせる必要があります。本稿で示したように、鋳造品の新たな要件(複雑、ニアネット、オンデマンド鋳造)は、過去、現在、未来から借用した適切な技術を賢明に組み合わせることで満たすことができます。提案されている経路の1つは、パターン開発のためのコンピュータ支援設計およびラピッドプロトタイピング技術に続き、インベストメント鋳造のための粘土鋳型(古代)またはセラミックシェル(現在)法を用いるものです。ハイブリッドルートは、現在、防衛などの重要機器の交換部品や、事故、癌、奇形の犠牲者のための頭蓋顔面、股関節、大腿骨、膝関節などの医療用補綴物など、緊急に必要とされる一点ものの複雑な鋳造品に対してのみ経済的に正当化できるかもしれません。しかし、関連システムのコスト削減とプロセスの効率向上に伴い、このアプローチの適用範囲は徐々に拡大していくと強く感じています。鋳造所がこのような新しいルートを試し、用途、形状、材料、プロセスの最良の組み合わせを特定し、その組み合わせに特化して世界市場でニッチを確立することが重要です。

8. 参考文献:

- [1] Satya Pal, Ancient Indian Art Casting, Foundry, Vol.13, No.2, 13-23, 2001.

- [2] R.M. Pillai, S.G.K. Pillai and A.D. Damodaran, The Lost-Wax Casting of Icons, Utensils, Bells and Other Items in South India, Metals, Materials and Processes, Vol.13, 291-300, 2001.

- [3] B. Ravi, Investment Casting Development: Ancient and Modern Approaches, Proceedings, National Conference on Investment Casting, CMERI Durgapur, September 22-23, 2003.

- [4] G.L. Datta and Vidyut Dey, An Overview of the Status of Investment Casting Process, Proceedings, National Conference on Investment Casting, CMERI Durgapur, September 22-23, 2003.

- [5] B. Ravi, Casting Design Knowledge Management, Proceedings, 51st Indian Foundry Congress, Jaipur, January 23-25, 2003.

- [6] D. Pal, B. Ravi, L.S. Bhargava, U. Chandrasekhar, “One-off Intricate Castings using Laser Scanning and Rapid Prototyping Technology,” Proceedings, 2nd Conference of the Rapid Prototyping Society of India, Bangalore, June 2003.

9. 著作権:

- この資料は、「B. Ravi, G.L. Datta」による論文です。「Metal Casting: Back to Future」に基づいています。

- 論文の出典:[https://www.researchgate.net/publication/267417712_Metal_Casting_Back_to_Future] (注:これは提供された画像からのResearchGateのリンクであり、実際のDOIは元の議事録と異なるか、存在しない場合があります。)

この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.