この紹介論文は、「[Strojniški vestnik - Journal of Mechanical Engineering]」によって発行された論文「[Neural Network-Based Model for Supporting the Expert Driven Project Estimation Process in Mold Manufacturing]」に基づいています。

1. 概要:

- 論文名: Neural Network-Based Model for Supporting the Expert Driven Project Estimation Process in Mold Manufacturing

- 著者: Blaž Florjanič, Edvard Govekar, Karl Kuzman

- 発行年: 2013

- 学術誌/学会: Strojniški vestnik - Journal of Mechanical Engineering

- キーワード: 金型製作, 製造, 人工ニューラルネットワーク, 推定プロセス

2. 抄録:

成功する金型製造業を運営するための重要な活動の1つは、プロジェクトの推定です。推定プロセスは、通常、高度に熟練した社内の専門家によって処理される初期のプロジェクト活動です。推定プロセスに影響を与える最も重要なパラメータの1つは、金型を製造するための製造時間(VMH)の量です。本稿では、人工ニューラルネットワーク(ANN)モデルのサポートを使用して製造時間量の推定問題に対処し、それを専門家主導のプロジェクト推定プロセスに組み込む方法を提案します。ANN推定のヒストグラムに基づいて、VMHの望ましくない過小評価の割合を推定し、導入された安全係数によって減少させることができます。開発されたモデルベースの推定により、専門家は容易に入手可能な入力データを使用してプロジェクト推定を改善することができます。

3. 緒言:

金型製作産業はプロジェクト主導であり、個々の生産プロセスの特性に対処する必要があります。プロジェクト管理における主要なリスク源の1つは、プロジェクトコスト、需要、およびその他の影響の不正確な予測です[1]。金型生産プロセスでは、初期のプロジェクト推定段階で不確実性を最小限に抑えることが重要です。この推定段階は、一般的に専門家の偏見に敏感な人間による専門家主導の活動です。この偏見は、推定者が過信している場合にはプロジェクトリソースの過小評価につながり、推定者がプロジェクトのすべての側面を適切にカバーできるという十分な自信がない場合にはプロジェクトリソースの過大評価につながる可能性があり、どちらのシナリオも将来のビジネスに悪影響を及ぼします。推定者の主要な能力は、プロジェクト推定を成功させるために、すべての重要な情報を適切に収集および評価することです。金型製作業界では、通常、すべてのオファーの10%未満しか注文につながらないため、推定活動に費やす時間を最小限に抑える必要があるという矛盾があります[2]-[4]。金型製造業における現在の推定は、依然として直感的な方法に大きく依存しており、これは主観的であり、信頼性と再現性の問題を起こしやすいです。

本稿では、支援された専門家主動のプロジェクト推定プロセスの開発により、これらの問題に対処します。製造時間量(VMH)は、プロジェクト推定における最も重要な情報の一つであり、最終的なプロジェクトコストの大部分を反映し、プロジェクトスケジュールを最も大きく左右します。研究目的は、金型生産におけるVMHの推定を改善するために、人工ニューラルネットワーク(ANN)でサポートされた専門家主動のプロジェクト推定プロセスを開発することです。さらに、本稿では、既存の専門家主動の推定プロセス内でのこの支援モデルの適切な位置付けの問題にも取り組みます。

4. 研究の概要:

研究テーマの背景:

金型製造におけるプロジェクト推定は、事業の成功に不可欠な初期段階の活動です。多くの場合、経験豊富な社内専門家によって実行されますが、時間的制約の下での精度要求と、直感的アプローチに固有の主観性という課題に直面しています。製造時間量(VMH)は、主要なコスト要因であり、スケジュール決定要因です。不正確なVMH推定は、経済的損失や競争力のない入札につながる可能性があります。

先行研究の状況:

直感的、類推的、パラメトリック、分析的など、様々な推定方法が存在し、それぞれ異なるプロジェクト段階とデータ可用性に適しています(Fig. 1)。既存の研究の多くは、製品の幾何学的特性と価格/コストを結びつけるモデルに焦点を当てており、市場の影響を見落としがちです[9]-[12]。一部のアプローチでは単一の推定モデルが使用されていますが、本稿ではハイブリッドアプローチを提案しています。文献(Table 1)はコスト推定に重点が置かれていることを示しており、ANNは金型の複雑さとコストについて検討されています。本研究は、専門家主導のフレームワーク内でANNモデルを支援ツールとして統合し、直感的アプローチとデータ駆動型アプローチの長所を組み合わせることを目的としています。

研究の目的:

本研究の主な目的は、金型生産における製造時間量(VMH)の推定を改善するために、ANNでサポートされた専門家主導のプロジェクト推定プロセスを開発することです。副次的な目的は、専門家主導の推定ワークフロー全体の中で、このような支援モデルの適切な配置と統合を決定することです。

中核研究:

本研究の中核は、VMH推定のためのANNベースモデルの開発と検証です。このモデルは、体系的で専門家主導のプロジェクト推定プロセス(Fig. 3)に統合され、意思決定支援ツールとして機能するように設計されています。このプロセスは、入力データ検索(IDR)、概念設計と製品製造可能性検証(CDPMV)、リソース推定フェーズ(REP)– ここでANNモデルがVMH推定を支援 – および経済計算フェーズ(ECP)で構成されます。VMHは、金型のすべての部品(P)および操作(OP)に対する総加工時間(t_m)、ローディング時間(t_l)、アンローディング時間(t_u)の合計として定義され、式(1)で表されます。VMH = Σ_P Σ_OP (t_m + t_l + t_u) (1)

本研究では、ANNの入力変数選択、アーキテクチャ、トレーニング、検証、および推定の不確実性に対処するための提案された安全係数アプローチについて詳述しています。

5. 研究方法論

研究デザイン:

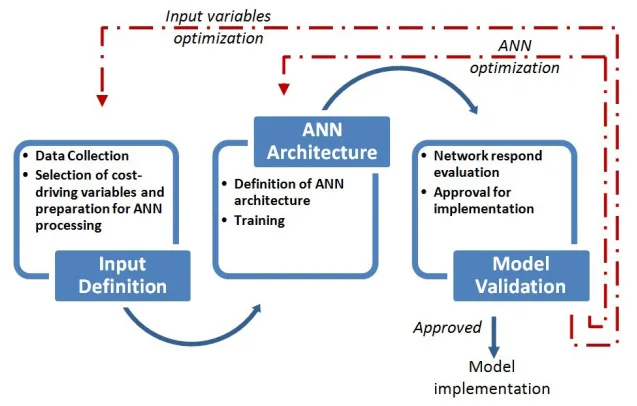

本研究では、経験的モデリングアプローチを採用しました。製造時間量(VMH)を予測するために人工ニューラルネットワーク(ANN)モデルが開発されました。このモデルは、構造化された専門家主導のプロジェクト推定プロセス内で支援コンポーネントとして統合されるように設計されました。ANNモデル作成の方法論は、入力変数定義、ANNアーキテクチャ定義とトレーニング、およびモデル検証の3つの主要なフェーズで構成されていました(Fig. 4)。

データ収集と分析方法:

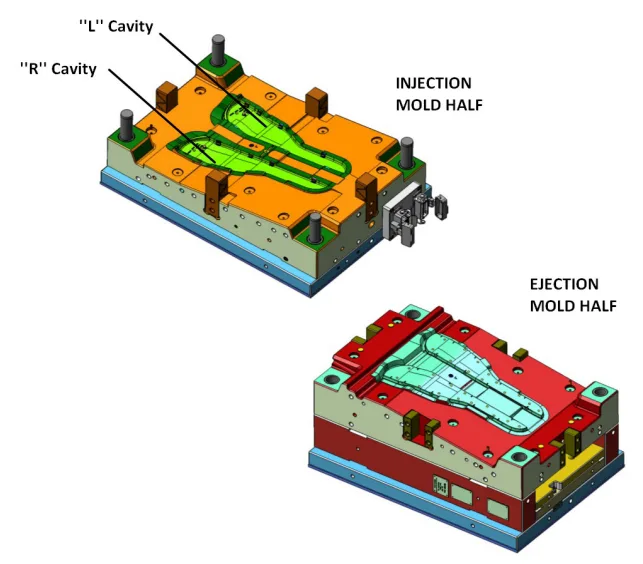

ANNモデルのデータは、主に自動車産業プロジェクト(1+1キャビティ金型、Fig. 7)に関与する中規模の金型工場から得られた105のサンプルで構成されていました。専門家の意見に基づいて22の入力変数が選択され、それらは微細および巨視的部品形状と品質要件(MMPGQR)、射出成形金型の技術要件(TRFIM)、および金型設計原則/規則(MDP/R)に分類されました(Table 2、Fig. 5)。

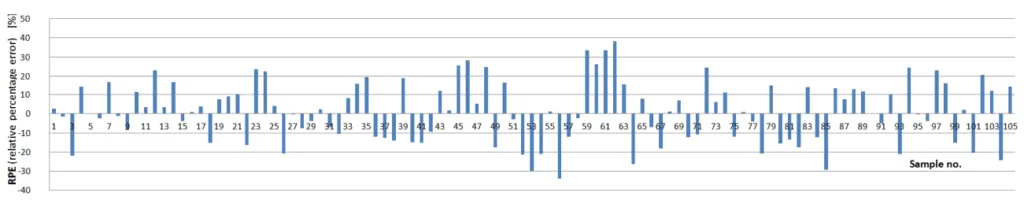

Levenberg-Marquardtアルゴリズムでトレーニングされた多層フィードフォワードネットワークが使用されました。サンプル数が限られていたため、多重交差検証手順が実施されました(105サンプルをそれぞれ21サンプルを含む5つのサブセットに分割し、トレーニングとテストを5回繰り返しました)。モデルのパフォーマンスは、相関係数、相対パーセント誤差(RPE)、および平均絶対パーセント誤差(MAPE)を使用して評価されました。

RPEは次のように定義されます: RPE = (y_i - t_i) / t_i * 100 (2)

ここで、y_iはANN推定値、t_iは目標値です。

MAPEは次のように定義されます: MAPE = (1/N) Σ_i |(y_i - t_i)/t_i| (3)

ANN構造はMATLAB環境で実装されました。

研究トピックと範囲:

本研究は以下に焦点を当てました:

- 射出成形金型の製造時間量(VMH)を推定するためのANNモデルの開発。

- ANNモデルに適した入力変数(部品形状、金型要件、設計原則を網羅する22変数)の特定と選択(Table 2)。

- ANNアーキテクチャの定義と最適化(最終:入力ニューロン22個、シグモイド活性化関数を持つ隠れニューロン4個、線形活性化関数を持つ出力ニューロン1個)。

- ANNモデルの性能検証と、推定の不確実性、特に過小評価を管理するための実用的な安全係数アプローチの提案。

研究範囲は、主に自動車産業で使用される射出成形金型、具体的には1+1キャビティ金型でした。

6. 主要な結果:

主要な結果:

開発されたANNモデルは、入力データをVMH推定値にマッピングする良好な能力を示しました。

- ANNモデルの出力と目標VMH値の間には強い相関(相関係数 = 0.92545)が観察されました(Fig. 8)。

- 5つのサブセットを使用した交差検証に基づくネットワーク全体の平均絶対パーセント誤差(MAPE)は0.133でした(Table 3)。

- ネットワーク全体の相対パーセント誤差(RPE)は-38.1%(過小評価)から+34.1%(過大評価)の範囲でした(Table 3)。

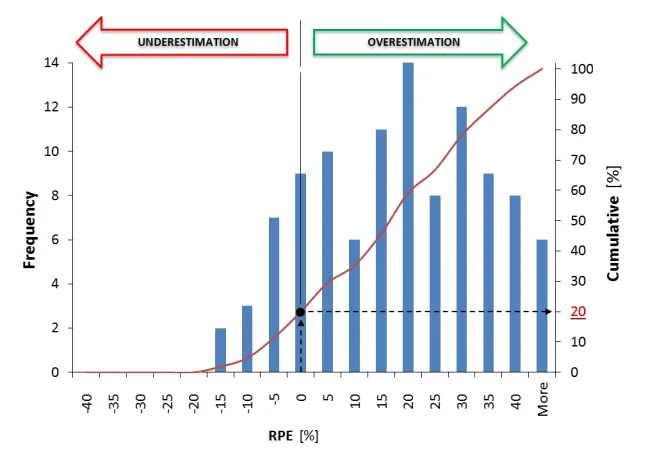

- 予測されたVMH値の大部分(89.5%)は、RPEが-25%から+25%の範囲内でした。しかし、予測の4.8%はRPEが-25%未満となり、これらの場合に重大な過小評価を示しました(Fig. 9、Fig. 10)。

- 観測された最も極端な過小評価はRPE -38.1%でした。

- 過小評価のリスクに対処するために、安全係数アプローチが提案されました。RPEヒストグラム(Fig. 10)に基づくと、全出力の20%が-15%以下のRPEを持つことがわかりました。

- 15%の安全係数を適用する(RPEヒストグラムを過大評価間隔に人為的にシフトする)と、約20%のケースがより安全な過小評価間隔に分類されると予想されます(Fig. 11)。

- より保守的な25%の安全係数が推奨され、この場合、約4.8%のケースのみが過小評価間隔に分類されます。

本研究は、ANNによってサポートされる体系的で専門家主導のプロジェクト推定プロセス(Fig. 3)を提供し、ANN出力は専門家のための評価指標として機能します。

図のリスト:

- Fig. 1. Estimation methods applicable in different stages of the project

- Fig. 2. Expert estimation solution space

- Fig. 3. The systematic, expert driven project estimation process supported by ANN

- Fig. 4. General ANN-based estimation model creation

- Fig. 5. Dominant factors defining ANN inputs

- Fig. 6. ANN initial architecture

- Fig. 7. Example of typical injection mold for automotive industry holding geometry for mirrored parts (left and right side of the vehicle)

- Fig. 8. Scatter plot of network outputs vs. target outputs

- Fig. 9. RPE for each sample

- Fig. 10. RPE sample histogram and cumulative distribution

- Fig. 11. RPE sample histogram and cumulative distribution using 15% safety factor

7. 結論:

本稿は、金型製造のプロジェクト推定プロセスにおける専門家支援ツールとしてのANNベースモデルの実装を成功裏に提案しています。この支援されたプロジェクト推定プロセスは、従来の専門家主導の直感的モデルとデータ駆動型モデルの間の橋渡しとして機能します。提示されたVMH推定のためのANNモデルは、関連性、単純性、および信頼性の要件を満たしています。ANNの主な利点は、複雑な多変量関係をモデル化できることですが、一方で、モデルはいくつかのケースで出力の逸脱を示し、これは実際のアプリケーションでは見過ごされるべきではありません。

安全係数アプローチを実装することにより、望ましくないプロジェクトの過小評価の確率を減らし、許容可能な推定の信頼性を達成するためにネットワーク出力を処理する方法について、専門家にガイダンスが提供されます。提案された支援推定アプローチを適用することにより、以下の利点が期待できます。

- プロジェクトの複雑さを過小評価するリスクの低減。

- 意思決定プロセスにおける再現性と安定性の組み込み。

- 専門家の推定信頼性の向上。

- 大幅に短い推定プロセス。

- 企業が初期のプロジェクト段階で十分な製造リソースを予測できるようにする。

- 推定者の環境に固有の入力データを適応させることにより、このモデルを任意の金型工場に適用可能。

- 初心者の推定者のための学習アシスタントとして使用可能。

本研究の主な限界は、モデル開発に使用されたサンプル数が限られていることです。さらに、限られた数のパラメータを実装することによって情報がより広い視点から不完全であるという仮定は無視できません。その結果、意思決定プロセスにおいて、専門家はしばしば不完全な情報に依存します。これらの限界を克服するために、将来の研究活動では、特別に調整された専門家誘致モデルの実装と開発を検討します。

8. 参考文献:

- [1] Flyvbjerg, B. (2006). From Nobel prize to project management: getting risks right. Project Management Journal, vol. 37, no. 3, p. 5-15.

- [2] Fonseca, M., Henriques, E., Ferreira, A., Jorge, J. (2007). Assisting mould quotation though retrieval of similar data. Digital Enterprise Technology, Session 5, p. 527-534, DOI:10.1007/978-0-387-49864-5_62.

- [3] Duverlie, P., Castelain, J.M. (1999). Cost estimation during design step: Parametric method versus case based reasoning method. The International Journal of Advanced Manufacturing Technology, vol. 15, no. 12, p. 895-906, DOI:10.1007/s001700050147.

- [4] Denkena, B., Lorenzen, L.E., Schürmeyer, J. (2009). Rule-based quotation costing of pressure die casting moulds. Production Engineering, vol. 3, no. 1, p. 87-94, DOI:10.1007/s11740-008-0139-8.

- [5] Ficko, M., Drstvenšek, I., Brezočnik, M., Balič, J., Vaupotič, B. (2005). Prediction of total manufacturing costs for stamping tool on the basis of CAD-model of finished product. Journal of Materials Processing technology, vol. 164-165, p. 1327-1335, DOI:10.1016/j.jmatprotec.2005.02.013.

- [6] Farineau, T., Rabenasolo, B., Castelain, J.M., Meyer, Y., Duverlie, P. (2001). Use of parametric models in an economic evaluation step during the design phase. The International Journal of Advanced Manufacturing Technology, vol. 17, no. 2, p. 79-86, DOI:10.1007/s001700170195.

- [7] Rihar, L., Kušar, J., Duhovnik, J., Starbek, M. (2010). Teamwork as a pre-condition for simultaneous product realization. Concurrent Engineering Research and Application, vol. 18, no. 4, p. 261-273, DOI:10.1177/1063293X10389789.

- [8] Kušar, J., Rihar, L., Duhovnik, J., Starbek, M. (2008). Product management of product development, Strojniški vestnik - Journal of Mechanical Engineering, vol. 54, no. 9, p. 588-606.

- [9] Raviwongse, R., Allada, V. (1997). Artificial neural network based model for computation of injection mold complexity. The International Journal of Advanced Manufacturing Technology, vol. 13, no. 8, p. 577-586, DOI:10.1007/BF01176302.

- [10] Fagade, A.A., Kazmer, D.O. (1999). Modelling the effects of complexity on manufacturing costs and time-to-market of plastic injection molded products. Proceedings of the Tenth Annual Conference of Production and Operations Management Society, Charleston.

- [11] Fagade, A.A., Kazmer, D.O. (1999). Effects of complexity on tooling cost and time-to-market of plastic injection molded parts. Proceedings ANTEC, p. 3304-3308.

- [12] Che, Z.H. (2010). PSO-based back-propagation artificial neural network for production and mold cost estimation of plastic injection molding. Computer & Industrial Engineering, vol. 58, no. 4, p. 625-637, DOI:10.1016/j.cie.2010.01.004.

- [13] Wang, H., Zhou, X.H., Rouan, X.Y. (2003). Research on injection mould intelligent cost estimation system and key technologies. The International Journal of Advanced Manufacturing Technology, vol. 21, no. 3, p. 215-222, DOI:10.1007/s001700300024.

- [14] Cavalier, S., Maccarone. P., Pinto, R. (2004). Parametrical vs. neural network models for estimation of product costs: a case study in the automotive industry. International Journal of Production Economics, no. 91, p. 165-177, DOI:10.1016/j.ijpe.2003.08.005.

- [15] Farineau, T., Rabenasolo, B., Castelain, J.M. (2002). Choice of cost-estimation functions based on statistical quality criteria and technical coherence. The International Journal of Advanced Manufacturing Technology, vol. 19, no. 7, p. 544-550, DOI:10.1007/s001700200058.

- [16] Elhag, T.M.S., Boussabine, A.H. (1999). Tender price estimation: Neural networks vs. regression analysis. Proceedings of COBRA RICS Research Foundation, Salford.

- [17] Verlinden, B., Duflou, J.R., Collin, P., Cattrysse, D. (2008). Cost estimation for sheet metal parts using multiple regression and artificial neural networks: A case study. International Journal of Production Economics, vol. 111, no. 2, p. 484-492, DOI:10.1016/j.ijpe.2007.02.004.

- [18] Kim, G.H., An, S.H., Kang, K.I., (2004). Comparison of construction cost estimating models based on regression analysis, neural networks, and case-based reasoning. Building and Environment, vol. 39, no. 10, p. 1235-1242, DOI:10.1016/j.buildenv.2004.02.013.

- [19] Chan, S.F., Law, C.K., Chan, Κ.Κ. (2003). Computerised price quoting system for injection mould manufacture. Journal of Materials Processing Technology, vol. 139, no. 1-3, p. 212-218, DOI:10.1016/S0924-0136(03)00222-X.

- [20] Denkena, B., Schürmeyer, J., Böß, V., Kaddour, R. (2011). CAD-based cost calculation of mould cavities. Production Engineering, vol. 5, no. 1, p. 73-79, DOI:10.1007/s11740-010-0277-7.

- [21] Chin, K.S., Wong, T.N. (1996). Developing a knowledge-based injection mold cost estimation system by decision tables. The International Journal of Advanced Manufacturing Technology, vol. 11, no. 5, p. 353-365, DOI:10.1007/BF01845694.

- [22] Fagade, A.A., Kazmer, D.O. (1998). Economic design of injection molded parts using DFM guidelines - a review of two methods for tooling cost estimation. Proceedings ANTEC, Atlanta, p. 869-873.

- [23] Fagade, A.A., Kazmer, D.O. (2000). Early cost estimation for injection molded components. Journal of Injection Molding Technology, vol. 4, no. 3, p. 97-106.

- [24] Nagahanumaiah, Ravi, B., Mukherjee, N.P., (2005). An integrated framework for die and mold cost estimation using design features and tooling parameters. The International Journal of Advanced Manufacturing Technology, vol. 26, no. 9-10, p. 1138-1149, DOI:10.1007/s00170-004-2084-9.

- [25] Navodnik, J., Kopčič, M. (1998). Plastic – moldmaking handbook, 3rd. revised ed. Navodnik-Chemical Engineering, Velenje. (in Slovene).

- [26] Menges, G., Michaeli, W., Mohren, P. (2000). How To Make Injection Molds, 3rd ed., Hanser Gardner Publications, Cincinatti.

- [27] Kazmer, D.O. (2007). Injection Mold Design Engineering, Hanser Gardner Publications, Cincinnati, DOI:10.3139/9783446434196.

- [28] Kušar, J., Duhovnik, J., Tomaževič, R., Starbek, M. (2007). Finding and evaluating customers needs in the product-development process. Strojniški vestnik - Journal of Mechanical Engineering, vol. 53, no. 2, p. 78-104.

- [29] Beale, M.H, Hagan, M.T., Demuth, H.W. (2010). MATLAB, Neural Network Toolbox™ 7, User's Guide, online edition, The MathWorks, Inc., Natic, from: http://www.mathworks.com/help/pdf_doc/nnet/nnet_ug.pdf, accessed at 11-10-25.

9. 著作権:

- この資料は、「Blaž Florjanič, Edvard Govekar, Karl Kuzman」による論文です。「Neural Network-Based Model for Supporting the Expert Driven Project Estimation Process in Mold Manufacturing」に基づいています。

- 論文の出典: https://doi.org/10.5545/sv-jme.2012.747

この資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.