RESEARCHES CONCERNING CONSTRUCTIVE AND TECHNOLOGICAL IMPROVEMENTS OF AUTOMOTIVE GEARBOX SUSPENSION BRACKETS

HPDCのブレークスルー:自動車ギアボックスブラケットの気孔欠陥を克服し、部品の信頼性を最大化する方法

この技術概要は、Ferencz PETI氏およびLucian GRAMA氏によって執筆され、Interdisciplinarity in Engineering International Conference “Petru Maior” University of Tîrgu Mureş, Romania (2012)で発表された学術論文「RESEARCHES CONCERNING CONSTRUCTIVE AND TECHNOLOGICAL IMPROVEMENTS OF AUTOMOTIVE GEARBOX SUSPENSION BRACKETS」に基づいています。

キーワード

- 主要キーワード: 高圧ダイカスト

- 副次キーワード: ギアボックスブラケット, 気孔欠陥, 鋳造シミュレーション, アルミニウム合金, 自動車部品, プロセス最適化

エグゼクティブサマリー

- 課題: 高圧ダイカスト(HPDC)で製造される重要な自動車部品であるギアボックスサスペンションブラケットは、その構造的完全性を損なう気孔欠陥(ガス気孔、収縮気孔)に頻繁に悩まされています。

- 手法: 本研究では、デジタル実験(Flow 3Dソフトウェアによる充填・凝固シミュレーション)と、700トンHPDCマシンでの物理的実験を組み合わせ、主要なプロセスパラメータを体系的に変更しました。

- 主要なブレークスルー: 本研究は、最適なHPDCパラメータセット(切替点320mm、二次速度3.24-3.26 m/s、増圧圧力280 bar)を特定し、これにより厳格なASTM E505規格に準拠した気孔レベル2のブラケットを一貫して製造できることを実証しました。

- 結論: シミュレーションと実世界のデータを相関させることにより、本研究は複雑なアルミニウムHPDC部品の気孔を最小限に抑え、部品の信頼性を向上させるための明確で実行可能な方法論を提供します。

課題:なぜこの研究がHPDC専門家にとって重要なのか

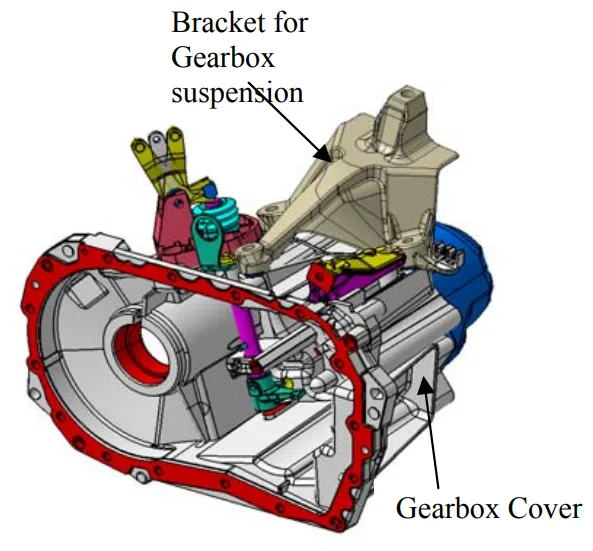

自動車のギアボックスサスペンションブラケットは、エンジンとギアボックスの重量を支え、運転中の振動に耐えるという重要な役割を担う基幹部品です。その堅牢な形状と重量のため、製造には高圧ダイカスト(HPDC)プロセスが広く採用されています。

しかし、HPDCプロセスに最も一般的に見られる欠陥は「気孔」です。これには、鋳造プロセス中に巻き込まれたガスによるガス気孔や、金属の凝固収縮に起因する収縮気孔が含まれます。これらの内部欠陥は、部品の機械的強度を著しく低下させ、最終製品の信頼性や安全性に直接影響を与える可能性があります。この研究は、これらの欠陥を最小限に抑え、ブラケットの構造的役割を向上させるための理想的な製造条件を見つけることを目的としており、これは品質と信頼性を追求するすべてのHPDCエンジニアが直面する共通の課題です。

アプローチ:方法論の解明

本研究では、デジタルシミュレーションと物理的な実験を組み合わせた多角的なアプローチを採用し、ギアボックスブラケットの品質を最適化しました。

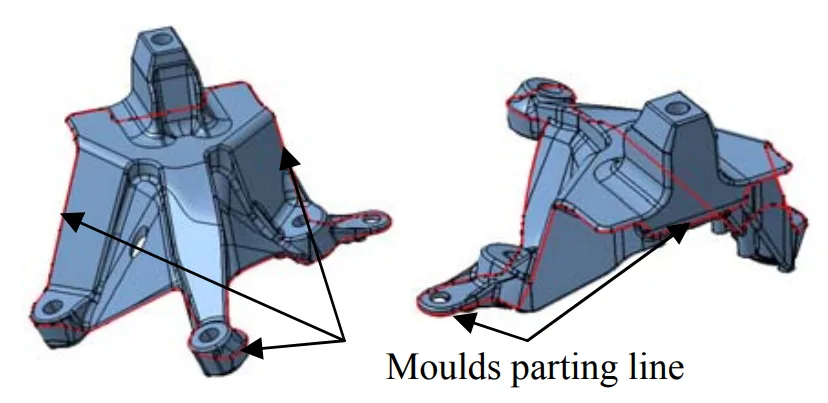

手法1:デジタル実験(シミュレーション) 研究の第一段階として、ブラケットの3Dモデルを作成し、金型のパーティングラインや抜き勾配を定義しました。その後、Flow 3Dソフトウェアを使用して、詳細な充填および凝固シミュレーションを実施しました。これにより、溶融金属が金型キャビティにどのように流れ込み、どこで固まるかを可視化し、ガス気孔や収縮気孔が発生しやすい危険領域を物理的な試作前に予測しました。

手法2:ワークベンチでの実験(物理的鋳造) シミュレーションで得られた知見を基に、実際の製造プロセスでの検証を行いました。Idra 700 tF高圧ダイカストマシン、ABB IRB 4200ロボットなどを含む最新鋭のダイカストセルを使用し、アルミニウム合金AlSi9Cu3(Fe)を用いてサンプルを製造しました。実験では、部品の内部品質に大きな影響を与える主要パラメータ(一次から二次への射出速度切替点、二次射出速度、増圧圧力)を体系的に変更し、7つの異なるカテゴリ(A~G)のサンプルを作成しました(表2参照)。

手法3:実験室での分析 製造された各カテゴリのサンプルは、その内部健全性を評価するために実験室で詳細に分析されました。特に、YXLON MU2000/160 kV RX(X線)装置を使用して、部品内部の気孔の存在と割合を非破壊で検査しました。この分析は、ASTM E505規格に準拠して行われ、各プロセスパラメータが内部品質に与える影響を定量的に評価しました。

ブレークスルー:主要な発見とデータ

本研究は、シミュレーションと物理的実験の強力な相関関係を明らかにし、欠陥を最小化するための具体的なプロセス条件を特定しました。

発見1:シミュレーションによる欠陥位置の正確な予測

デジタルシミュレーションは、欠陥が発生する可能性のある領域を非常に正確に予測しました。充填シミュレーション(図17)は、空気が閉じ込められやすく、ガス気孔のリスクが最も高い領域(オーバーフローの接続が必要な箇所)を明確に示しました。同様に、凝固シミュレーション(図18)は、凝固が最も遅れ、収縮気孔が発生しやすい領域を特定しました。この結果は、物理的な試作前に金型設計やプロセスを最適化する上で、シミュレーションが非常に有効なツールであることを証明しています。

発見2:気孔を最小化する最適なプロセスウィンドウの特定

7つの異なるパラメータ設定で製造されたサンプルをRXマシンで分析した結果、カテゴリBのサンプルが最も優れた内部品質を示すことが明らかになりました。このカテゴリの部品は、ASTM E505規格で気孔レベル2を達成しました。この最高の品質を達成した最適なプロセスパラメータは以下の通りです。 - 射出速度切替点: 320mm - 二次射出速度(V2 max): 3.24-3.26 m/s - 増圧圧力(P3): 280 bar

図19のグラフは、各パラメータ設定と得られた気孔レベルの関係を視覚的に示しており、カテゴリBが他のカテゴリと比較して明らかに優れていることを裏付けています。

研究開発および運用への実践的な示唆

- プロセスエンジニア向け: この研究は、射出速度の切替点、二次速度、増圧圧力を調整することが、内部気孔の低減に直接的に寄与することを示唆しています。特に、本研究で特定されたカテゴリBのパラメータは、同様の形状を持つ部品の初期設定として非常に有効な出発点となります。

- 品質管理チーム向け: 論文の図19および表5のデータは、特定のプロセス条件が部品の内部健全性にどのように影響するかを明確に示しています。これは、新しい品質検査基準を策定したり、欠陥の根本原因を特定したりする際の強力な根拠となります。

- 設計エンジニア向け: シミュレーション結果(図17、18)は、凝固中の欠陥形成が特定の設計特徴に影響されることを示しています。この知見は、設計の初期段階でゲートやオーバーフローの位置を最適化し、気孔の発生を未然に防ぐための貴重な情報となります。

論文詳細

RESEARCHES CONCERNING CONSTRUCTIVE AND TECHNOLOGICAL IMPROVEMENTS OF AUTOMOTIVE GEARBOX SUSPENSION BRACKETS

1. 概要:

- タイトル: RESEARCHES CONCERNING CONSTRUCTIVE AND TECHNOLOGICAL IMPROVEMENTS OF AUTOMOTIVE GEARBOX SUSPENSION BRACKETS

- 著者: Ferencz PETI, Lucian GRAMA

- 発行年: 2012

- ジャーナル/学会: The 6th edition of the Interdisciplinarity in Engineering International Conference “Petru Maior” University of Tîrgu Mureş, Romania, 2012

- キーワード: High pressure die casting, bracket, mould, porosity, aluminium, automotive

2. 抄録:

本研究の対象であるブラケットは、自動車のギアボックスサスペンションシステムに属し、自動車の主要構成部品です。このブラケットはエンジンとギアボックスの重量を支えるため、堅牢な形状と特定の重量を持っています。本研究の目的は、ギアボックスサスペンションブラケットの構造的および技術的特性に大きな影響を与える製造プロセス要素の組み合わせにおいて、理想的な解決策を見出すことです。

3. 序論:

自動車用ブラケットの製造において、製造技術は重要な役割を果たします。本件では高圧ダイカストプロセスがそれに当たります。高圧ダイカストプロセスで最も一般的に発生する欠陥は気孔タイプの欠陥であり、ガス気孔、収縮気孔、またはリーカー(漏れ)が考えられます。本研究は、これらの技術的特性である欠陥を最小限に抑え、ギアボックスサスペンションブラケットの構造的役割を向上させるための理想的な解決策を見出すことに焦点を当てています。

4. 研究の概要:

研究トピックの背景:

本研究は、高圧ダイカスト(HPDC)プロセスを用いて製造される自動車用ギアボックスサスペンションブラケットを対象としています。これらの部品は、エンジンとギアボックスを支持する重要な構造部品であり、高い信頼性が求められます。

従来の研究の状況:

論文では明示的な文献レビューは行われていませんが、HPDCにおける気孔欠陥が一般的な課題であることが前提となっています。本研究は、確立されたHPDCプロセス制御の原則に基づき、シミュレーションと物理的実験を体系的に組み合わせることで、この課題に対する具体的な解決策を提供しようとするものです。

研究の目的:

本研究の主目的は、ギアボックスサスペンションブラケットの構造的および技術的特性を向上させるため、製造プロセスの要素(特に射出パラメータ)の最適な組み合わせを見つけることです。具体的には、製品の信頼性を損なう主要な欠陥である気孔を最小化することに焦点を当てています。

中心的な研究:

研究は、デジタル実験(シミュレーション)、ワークベンチでの実験(物理的鋳造)、および実験室での実験(分析)という複数の段階を経て実施されました。これにより、プロセスパラメータと最終的な部品品質との間の相関関係を明らかにすることを目指しました。

5. 研究方法論

研究デザイン:

デジタルシミュレーションの結果と、異なるプロセスパラメータ設定下での物理的な試験結果を比較する比較実験デザインを採用しました。これにより、シミュレーションの予測精度を検証し、最適なプロセス条件を特定しました。

データ収集と分析方法:

- データ収集: Flow 3Dソフトウェアを用いた3Dモデリングとシミュレーション。Idra 700 tF高圧ダイカストマシンを用いた物理的な部品製造。RX装置を用いた内部欠陥分析。ダイカストマシンのショットコントロール機能からのプロセスデータ収集。

- 分析: 収集されたデータは、ASTM E505規格に基づいて評価され、異なるパラメータ設定(カテゴリA~G)が気孔レベルに与える影響を比較分析しました。

研究トピックと範囲:

本研究は、特定の自動車部品(Renault X95ギアボックスサスペンションブラケット)に焦点を当て、AlSi9Cu3(Fe)合金を高圧ダイカストで製造するプロセスを対象としています。主な調査対象は、射出速度の切替点、二次射出速度、および増圧圧力が内部気孔に与える影響です。

6. 主要な結果:

主要な結果:

- 充填および凝固シミュレーションは、ガス気孔および収縮気孔の発生位置を正確に予測しました。

- 特定のパラメータセット(カテゴリB:切替点320mm、二次速度45%、増圧65%)が最良の結果をもたらしました。

- 最適なパラメータにより、ASTM E505規格に準拠した気孔レベル2の部品が達成されました。

- デジタルシミュレーション結果、ワークベンチでの実験結果、および最終的な実験室での分析結果の間に直接的な相関関係が確立されました。

図の名称リスト:

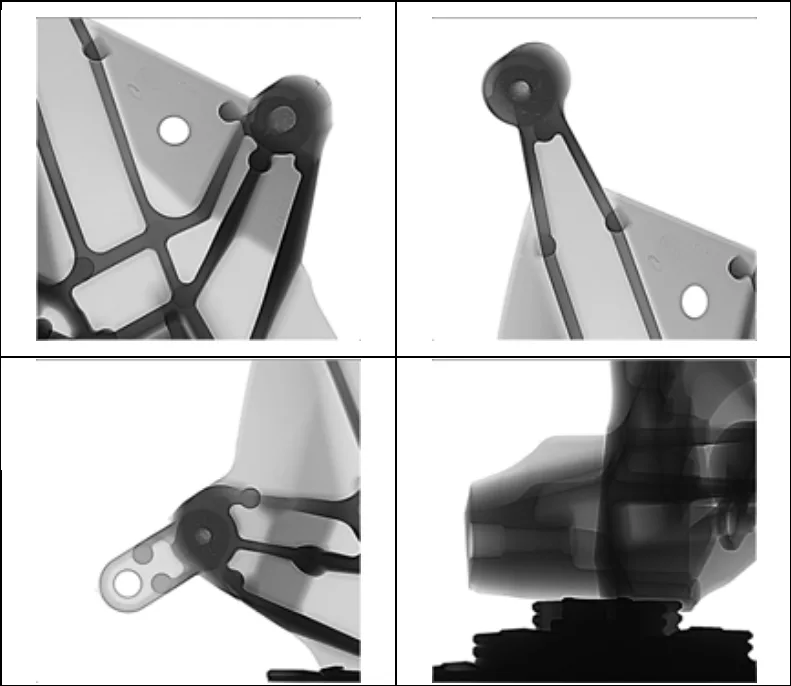

- Fig. 1 - Isometric view subassembly gearbox cover and bracket Renault X95

- Fig. 2 – Definition of the research steps

- Fig. 3 – Definition of parting lines

- Fig. 4 – Analyze of draft angles

- Fig. 5 – 3D design of the runner system

- Fig. 6 – Flow simulation with Flow 3D software

- Fig. 7 – Solidification simulation with Flow 3D software

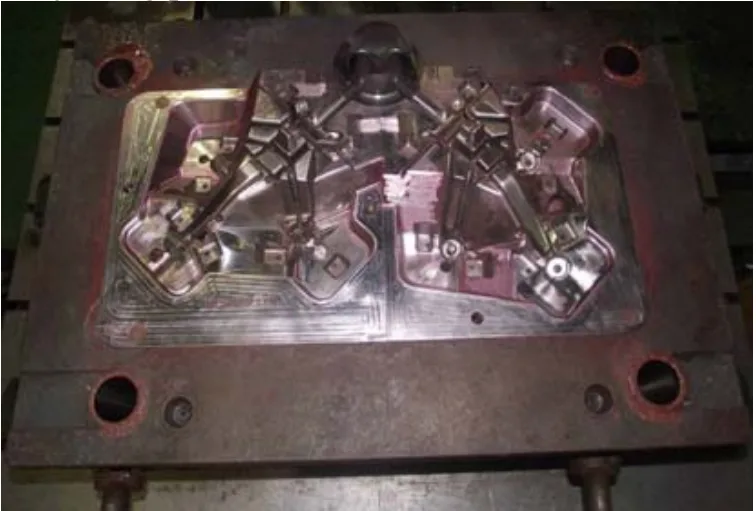

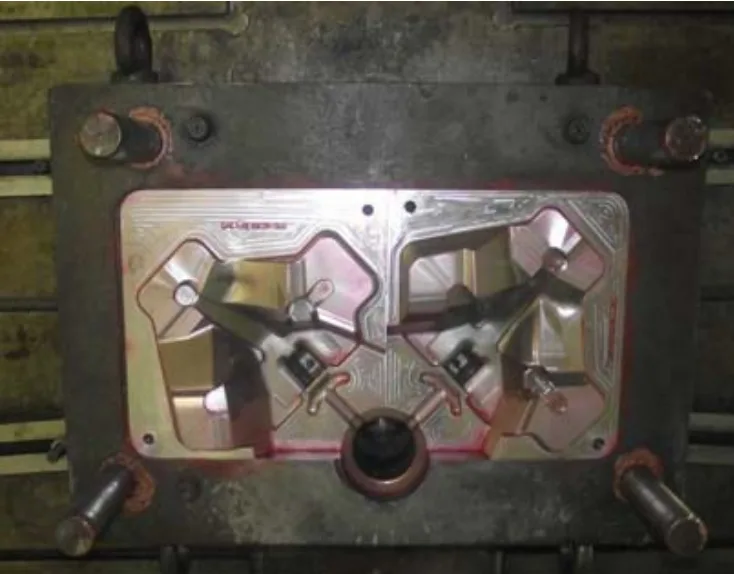

- Fig. 8 – 3D design of the cavities of the mould

- Fig. 9 – Structural scheme of the mould

- Fig. 10 – Mobile side of the mould – 3D view

- Fig. 11 – Fix side of the mould – 3D view

- Fig. 12 – Mobile side of the mould – mounted on the adjusting press

- Fig. 13 – Fixe side of the mould – mounted on the adjusting press

- Fig. 14 – Grouping of samples in function of categories

- Fig. 15 – Samples inside the RX machine

- Fig. 16 – Analyze of samples on the RX machine

- Fig. 17 – Interpretation of filling simulations results

- Fig. 18 – Interpretation of solidification simulations results

- Fig. 19 - Representation of the obtained porosity level in function of parameters

7. 結論:

充填および凝固シミュレーションで示されたように、気孔のリスクが最も高い領域はブラケットの固定穴領域で予想されます。これは、サンプルの製造中にワークベンチで得られた結果によって証明されています。すべてのサンプルの場合において、気孔はサンプルの同じ領域に局在しています。これらの領域は、充填および凝固シミュレーションによって示されました。 最終顧客によって課された期待と材料健全性要件を満たすサンプルのプロセス条件が決定されました。 最良の部品はカテゴリBの部品であり、ASTM E505規格によれば気孔レベル2を達成しています。ギアボックスサスペンションブラケットの形状に対して推奨されるパラメータは、v1とv2の切替点320mm、第二段階速度V2 max 3.24-3.26 m/s、増圧圧力P3 280 barです。

8. 参考文献:

- [1] MONTES, J., (2008), Fundamentos de la fundicion a presion, CIE C. Vilanova, Spain

- [2] MONTES, J., (2008), Revision Tecnica del Producto, CIE C. Vilanova, Spain

- [3] Company documentation Bühler, 2010

- [4] Company documentation CATIA, 2012

- [5] Company documentation Idra, 2011

- [6] Company documentation Italpresse, 2011

- [7] Introduction to Fluid Dynamics, Engineering Materials and Processes, (2007), Casting: An Analytical Approach, Pages 13-41

- [8] Norma Ingenieria NCV21006C Tiempo llenado del molde, (2006), CIE C. Vilanova, Spain

- [9] Norma Ingenieria NCV21007B – Velocidad en el ataque, (2006), CIE C. Vilanova, Spain

- [10] Part Design, Engineering Materials and Processes, (2007), Casting: An Analytical Approach, Pages 43-96

- [11] Procedimiento IDT 05/1: Cuaderno de cargas de moldes, rev05, (2007), CIE Inyectametal, Spain

- [12] Process Design, Engineering Materials and Processes, (2007), Casting: An Analytical Approach, Pages 97-155

- [13] Specification SR EN 1706

- [14] Specification ASTM E505- Reference Radiographs for Inspection of Aluminium and Magnesium die castings, 2002

- [15] Specification DIN 1688

- [16] VDG Specification P201- VEREIN DEUTCHER GIESSEREIFACHLEUTE

- [17] http://www.buhlergroup.com

- [18] http://www.diecasting.org/faq/

- [19] http://www.diecastingengineer.org

- [20] http://www.flow3d.com/

- [21] http://www.idracasting.com

- [22] http://www.springerlink.com

- [23] http://www.wikipedia.org

専門家Q&A:あなたのトップ質問に回答

Q1: なぜデジタル実験にFlow 3Dソフトウェアが選ばれたのですか?

A1: Flow 3Dは、それぞれガス気孔と収縮気孔を予測するために重要な充填段階と凝固段階の両方を詳細にシミュレーションできるため選ばれました。本研究では、これらのシミュレーション(図17および18)がリスクの高い領域を正確に特定したことが示されており、物理的な試作前にプロセスを最適化するための有効性が証明されています。

Q2: 実験で変更された「切替点」パラメータの重要性は何ですか?

A2: 切替点は、射出プランジャが低速の一次段階から高速の二次段階に切り替わるタイミングを指します。表2に示すように、この点を変更すること(例:300mm、320mm、340mm)は、充填の動態、圧力の上昇、そして空気の巻き込みの可能性に直接影響します。本研究では、この特定の部品形状に対して320mmが最適であると結論付けられました。

Q3: この研究では7つのカテゴリ(A~G)のサンプルが作成されましたが、なぜカテゴリBが最適と判断されたのですか?

A3: 表5と図19で詳述されているように、カテゴリBのサンプルはASTM E505規格に準拠した気孔クラス2を一貫して達成しました。これは達成された最高の品質レベルでした。分析の結果、320mmの切替点と280 barの増圧圧力の特定の組み合わせが、この部品の欠陥を最小化するための最良のバランスを提供したことが示されました。

Q4: この研究で主に焦点が当てられた気孔の種類は何ですか?

A4: 本研究は、論文で特定されている高圧ダイカストに共通するすべての気孔タイプ、すなわちガス気孔、収縮気孔、およびリーカー(漏れ)を最小化することを目的としていました。充填シミュレーション(図17)はガス気孔の予測に役立ち、凝固シミュレーション(図18)は収縮気孔の予測に役立ちます。見出された最適なパラメータは、これらの複合的な欠陥に対して効果的でした。

Q5: この研究は、この特定のギアボックスブラケット以外の他のHPDC部品にどのように応用できますか?

A5: 論文の結論と将来の研究の方向性では、この研究で用いられた方法論—デジタルシミュレーションと体系的なワークベンチ実験および実験室分析を相関させるアプローチ—が、エンジンサスペンションやトランスミッションブラケットのような他の類似部品にも適用可能であると述べられています。最適なパラメータはこの部品の形状に特有ですが、それらを見つけるためのアプローチは普遍的に価値があります。

結論:より高い品質と生産性への道を開く

重要な高圧ダイカスト部品における気孔という中心的な課題に対し、本研究は最適なプロセスパラメータを見つけるための体系的な手法という明確な解決策を提示しました。このアプローチは、シミュレーションと物理的検証を組み合わせることで、開発サイクルを短縮し、最終製品の信頼性を大幅に向上させる可能性を秘めています。

CASTMANでは、お客様がより高い生産性と品質を達成できるよう、最新の業界研究を応用することに尽力しています。この論文で議論された課題がお客様の運用目標と一致する場合、これらの原則をお客様の部品にどのように実装できるかを探るため、当社のエンジニアリングチームにお問い合わせください。

著作権情報

このコンテンツは、Ferencz PETI氏およびLucian GRAMA氏による論文「RESEARCHES CONCERNING CONSTRUCTIVE AND TECHNOLOGICAL IMPROVEMENTS OF AUTOMOTIVE GEARBOX SUSPENSION BRACKETS」に基づく要約および分析です。

出典: [論文へのDOI URLまたはリンク]

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.