この論文の要約は、ACTA TECHNICA NAPOCENSIS に掲載された論文 RESEARCH ON THE DESIGN FOR PROTECTING THE ARDUINO-MEGA MICROCONTROLLER USED AT AQUATIC EXPLORATION に基づいています。

1. 概要:

- タイトル: 水中探査用 Arduino Mega マイクロコントローラ保護設計に関する研究 (RESEARCH ON THE DESIGN FOR PROTECTING THE ARDUINO-MEGA MICROCONTROLLER USED AT AQUATIC EXPLORATION)

- 著者: ミルチェア・イオヌツ・ゲラー (Mircea Ionuţ GELER)、ダン・レオルダーン (Dan LEORDEAN)

- 発表年: 2024年2月

- 掲載ジャーナル/学会誌: ACTA TECHNICA NAPOCENSIS, Series: Applied Mathematics, Mechanics, and Engineering, Vol. 67, Issue Special I

- キーワード: CAD, FEA, Arduino Mega, 深海, 探査, 防水, 耐衝撃, 保護ケース (CAD, FEA, Arduino Mega, Deep-Sea, exploration, waterproof, shockproof, protective case)

![Fig. 2. MAS hardware configuration. [5]](https://castman.co.kr/wp-content/uploads/image-375-png.webp)

2. 研究背景:

- 研究トピックの社会的/学術的背景: 海洋探査はますます重要性を増しており、海洋底の約80%、海洋生物種の約90%が未だに未発見です。科学者たちは、より安全でアクセスしやすい海洋探査のための効率的な方法を常に模索しています。Arduino Mega マイクロコントローラは、その手頃な価格、汎用性、および自律型水中ビークル (AUV)、遠隔操作型ビークル (ROV)、小型自律潜水艇などの大規模アプリケーションプロジェクトへの応用能力により、これらの取り組みにおいてますます採用されています。

- 既存研究の限界: 水中環境におけるマイクロコントローラ保護のための既存の方法には、いくつかの限界があります。金属製ハウジングは、ある程度の保護を提供しますが、マイクロコントローラを適切に固定できず、動的な衝撃による損傷の可能性があります。デバイスの外表面に防水を依存するソリューションは、主要な防水機能が故障した場合、浸水に対する保護が不十分です。円筒形チャンバーは、防水保管を提供しますが、外部要因による動的な衝撃損傷からも保護できません。これらの既存の保護方法は、マイクロコントローラの固定が不十分、耐衝撃性の脆弱性、バックアップ防水機能の欠如などの欠点を示しており、短絡やシステム故障につながる可能性があります。

- 研究の必要性: Arduino Mega マイクロコントローラを使用した信頼性の高い水中プロジェクトを促進するためには、改良された保護ケースが不可欠です。堅牢で防水性、耐衝撃性を備えたケースは、物理的な衝撃、水、および塵埃によるマイクロコントローラの損傷を防ぎ、中断のない動作を保証し、探査技術に関連する研究費用を削減するために不可欠です。さらに、ケースを開けずにマイクロコントローラの機能にアクセスできるユーザーフレンドリーな設計が望ましいです。

3. 研究目的と研究課題:

- 研究目的: 主な研究目的は、極限の深海探査専用の Arduino Mega マイクロコントローラ用の新しい保護ケースを設計および分析することです。この設計は、防水性、耐衝撃性、およびユーザーフレンドリーな機能を提供することにより、既存の保護方法の限界を克服することを目的としています。

- 主な研究課題:

- ダイカスト成形を用いて、Arduino Mega マイクロコントローラを浸水や大きな水深での物理的衝撃から効果的に保護する保護ケースを設計できるか?

- 設計された保護ケースが、異なるダイカスト材料を考慮した場合、静水圧に耐えられる最大許容深度はどの程度か?

- 一体型ヒートシンク設計は、密閉された保護ケース内で Arduino Mega マイクロコントローラによって生成された熱をどの程度効果的に放散するか?

- 研究仮説:

- 丸みを帯びたコーナー、補強リブ、ゴムシールなどの特定の設計機能を組み込んだダイカスト保護ケースは、Arduino Mega マイクロコントローラに効果的な防水および耐衝撃保護を提供するだろう。

- ダクタイル鋳鉄製の保護ケースは、アルミニウム A380 製のケースと比較して、より高い静水圧、したがってより大きな最大許容深度に耐えるだろう。

- ダイカスト製造規則とケース材料の熱伝導率を考慮して設計された一体型ヒートシンクは、Arduino Mega マイクロコントローラからの熱放散を効果的に管理し、過熱を防ぐだろう。

4. 研究方法

- 研究デザイン: 本研究では、設計およびシミュレーションベースの方法論を採用しています。Arduino Mega マイクロコントローラ用の保護ケースの CAD 設計、およびその構造的完全性と熱性能を評価するための有限要素解析 (FEA) を含みます。設計プロセスでは、量産可能性を確保するためにダイカスト製造規則を明示的に考慮しています。

- データ収集方法: データは、ケースの静水圧に対する構造応答を評価するためのさまざまな深度での逐次静的シミュレーションと、ヒートシンクの効率を評価するための熱シミュレーションを通じて生成されます。アルミニウム A380 およびダクタイル鋳鉄の材料特性(材料データベースから取得)は、シミュレーションの入力パラメータとして使用されます。

- 分析方法: FEA を使用した静的シミュレーションは、増加する静水圧下での保護ケースの最大応力と変形を決定するために実施され、それによって最大許容深度を予測します。FEA を使用した熱シミュレーションは、マイクロプロセッサからヒートシンクおよび周囲環境への熱伝達を分析するために実行され、マイクロプロセッサの温度を許容範囲内に維持するヒートシンクの有効性を評価します。

- 研究対象と範囲: 本研究は、Arduino Mega マイクロコントローラ専用の保護ケースの設計に焦点を当てています。範囲は、FEA シミュレーションを使用した設計されたケースの構造および熱分析に限定されています。構造および熱性能の比較分析のために、アルミニウム A380 とダクタイル鋳鉄の 2 つの材料が検討されています。設計には、防水、耐衝撃、ヒートシンクによるマイクロプロセッサ冷却、および外部接続 (DC 電源、USB、およびピン) のための機能が組み込まれています。

5. 主な研究結果:

- 主な研究結果:

- 最大許容深度 (静的シミュレーション): FEA 静的シミュレーションにより、アルミニウム A380 製の保護ケースの最大許容深度は 36m であることが明らかになりました (図 9a)。これは、アルミニウム A380 の降伏強度 (159MPa) に基づいています。ダクタイル鋳鉄 (降伏強度 - 276MPa) 製のケースの同一シミュレーションでは、最大許容深度は 63m であることが示されました (図 9b)。これは、ダクタイル鋳鉄ケースがアルミニウム A380 ケースと比較して約 75% 大きな深度に耐えられることを示しています。

- 熱シミュレーション結果: 熱シミュレーションにより、アルミニウム A380 ケースはダクタイル鋳鉄ケースよりも優れた放熱性を示すことが実証されました。アルミニウムヒートシンクフィンで到達した最高温度は 43.33°C でしたが、ダクタイル鋳鉄ヒートシンクでは 39.15°C でした (図 11a)。さらに、断面ヒートシンクフィン (図 11b) の分析により、フィン表面全体で熱分布が不均一であることが示されました。アルミニウム A380 は、ダクタイル鋳鉄よりも 10.7% 効率的に熱を放散することがわかりました。

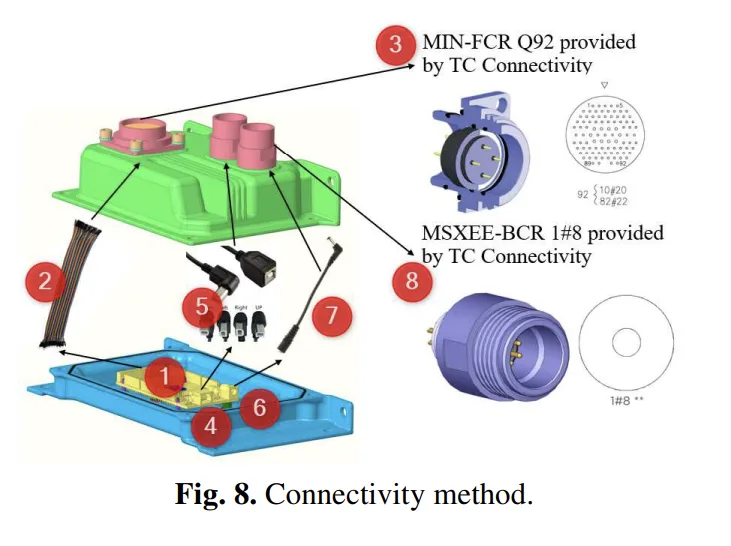

- 統計的/定性的分析結果: 本研究では、主に定量的な FEA シミュレーション結果を使用しています。定性的な観察は、ダイカスト規則 (4mm の一定の肉厚、2° の抜き勾配、丸みを帯びたコーナー - 図 4) および防水 (ゴムシール - 図 7)、耐衝撃性 (固定機構のゴムガスケット - 図 5)、およびユーザーアクセス性 (外部コネクタ - 図 8) のための設計機能の組み込みなど、設計プロセスからのものです。

- データ解釈: 静的シミュレーションの結果は、両方の材料が保護を提供しますが、ダクタイル鋳鉄は降伏強度が高いため、深度抵抗が大幅に優れていることを示しています。ただし、熱シミュレーションの結果は、アルミニウム A380 が熱放散においてより効果的であることを示唆しています。これは、ケース材料を選択する際に、深度能力と熱管理の間のトレードオフを示しています。ヒートシンクフィンでの不均一な熱分布は、熱性能を大幅に損なうことなく、材料の使用量とコストを最小限に抑えるためにフィン長を短縮することにより、設計を最適化できる可能性を示唆しています。

- 図のリスト:

- 図 1. ジョイスティック内の触覚駆動システムのハードウェア [4]

- 図 2. MAS ハードウェア構成 [5]

- 図 3. Nautilus II ハードウェア構成 [6]

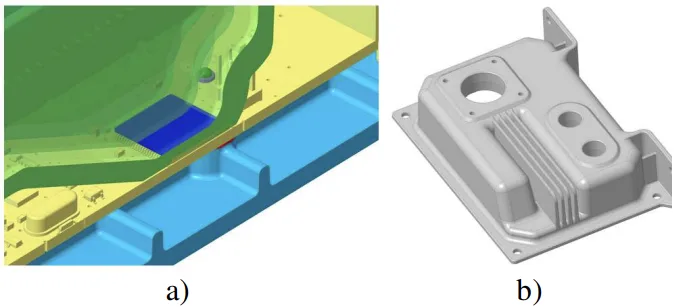

- 図 4. 下部 (左) と上部 (右) の丸みを帯びたコーナーと補強リブ

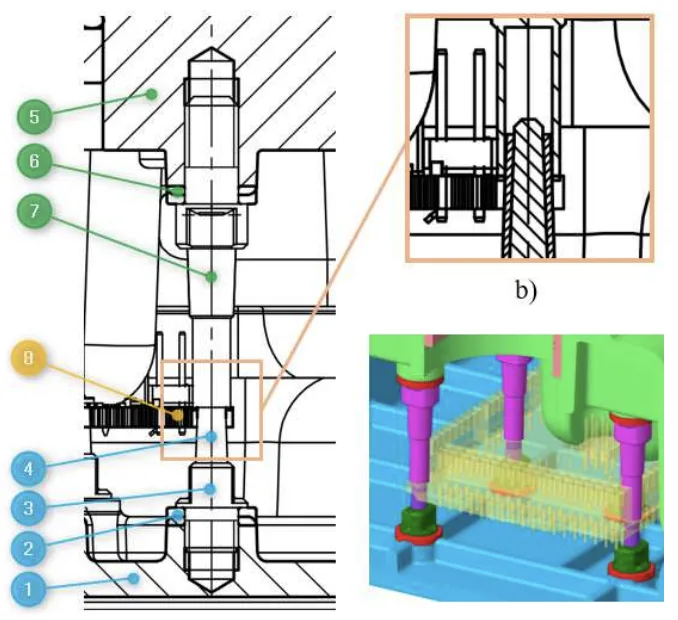

- 図 5. Arduino Mega 固定方法: a) ボードを所定の位置に保持する下部ピンと上部ピン、b) 断面、c) 固定位置の Arduino Mega

- 図 6. ヒートシンク: a) マイクロプロセッサに押し付ける上部の接触面積、b) フィンの形状

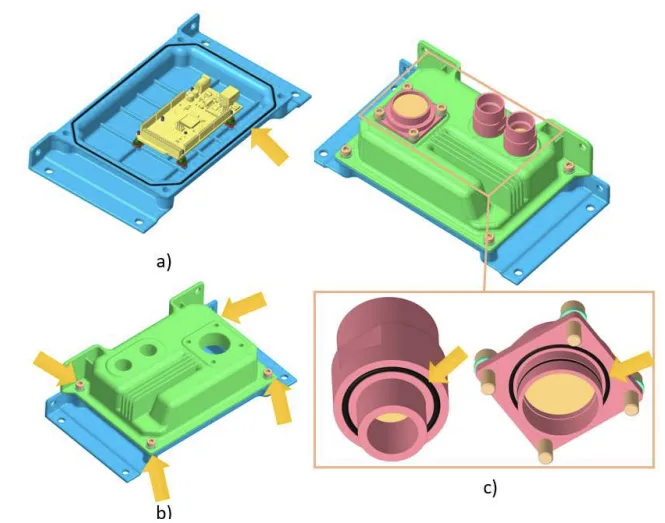

- 図 7. 防水方法: a) 下部の溝に配置されたゴムシール、b) ネジの位置、c) メインコネクタ (右下) とセカンダリコネクタ (左下) のゴムシール

- 図 8. 接続方法

- 図 9. シミュレーション結果: a) アルミニウム A380、b) ダクタイル鋳鉄

- 図 10. 最大変形

- 図 11. 熱シミュレーション結果: a) 最高温度、b) 断面

![Fig. 1. Hardware of the haptic driven system within the joystick. [4]](https://castman.co.kr/wp-content/uploads/image-374-png.webp)

![Fig. 2. MAS hardware configuration. [5]](https://castman.co.kr/wp-content/uploads/image-375-png.webp)

![Fig. 3. Nautilus II hardware configuration. [6]](https://castman.co.kr/wp-content/uploads/image-376-png.webp)

6. 結論と考察:

- 主な結果の要約: 本研究では、深海水中探査に適した Arduino Mega マイクロコントローラ用の新しい保護ケースを設計し、以前に使用されていた方法の限界に対処しました。FEA シミュレーションは、設計の構造的完全性と熱性能を実証しました。ダクタイル鋳鉄製のケースは、アルミニウム A380 (36m) よりも大きな深度 (63m) に耐えることができますが、アルミニウム A380 は優れた放熱性 (10.7% 効率的) を示します。

- 研究の学術的意義: 本研究は、水中ロボット工学および極限環境におけるマイクロコントローラ応用の分野に貢献しています。防水、耐衝撃性、および熱管理の考慮事項を組み込んだダイカストを使用した堅牢な保護ケースを作成するための詳細な設計方法論を提供します。アルミニウム A380 とダクタイル鋳鉄の比較分析は、特定のアプリケーション要件 (深度 vs. 放熱) に基づいた材料選択に関する貴重な洞察を提供します。

- 実用的な意義: 設計された保護ケースは、Arduino Mega を使用した水中プロジェクトに取り組む研究者、愛好家、および趣味家にとって実用的な有用性があります。詳細な設計と分析は、信頼性が高く費用対効果の高い保護エンクロージャを構築するための基盤を提供します。外部コネクタを含めることで、ケースを分解せずにマイクロコントローラの機能にアクセスできるようになり、ユーザーフレンドリーになります。材料性能に関する調査結果は、意図された動作深度と熱的考慮事項に基づいて最適な材料を選択するためのガイダンスを提供します。

- 研究の限界: 研究は主に FEA シミュレーションに基づいています。設計されたケースの実際の水中条件での性能の実験的検証は含まれていません。熱シミュレーションは、特定の対流係数とマイクロプロセッサの熱出力を仮定していますが、これは実際のアプリケーションでは異なる場合があります。今後の研究では、実験的テストとシミュレーションパラメータの感度分析から恩恵を受ける可能性があります。

7. 今後のフォローアップ研究:

- 今後のフォローアップ研究の方向性: 今後の研究では、圧力試験と水中環境での熱性能評価を通じて、設計された保護ケースの実験的検証に焦点を当てる必要があります。観察された不均一な熱分布に基づいてフィン長を短縮することによりヒートシンク設計を最適化し、材料の使用量と製造コストを最小限に抑えることを検討できます。

- さらなる探求が必要な分野: さらなる探求では、以下を調査できます。

- 構造的完全性をさらに高め、最大許容深度を増やすための補強リブの幅と構成の最適化。

- 応力集中と構造性能に対する丸め値の変化の影響の調査。

- 強度対重量比と熱伝導率が向上した代替ダイカスト材料の使用の検討。

- より大きな深度能力を達成するための、より複雑なケース設計と代替製造方法 (ダイカスト以外) の検討。

- さまざまな対流係数とマイクロプロセッサの消費電力プロファイルを考慮した、より詳細な熱分析の実施。

8. 参考文献:

- [1] National Geographic Society, ‘Ocean', https://education.nationalgeographic.org/resource/ocean

- [2] A. Cadena, “A Modular Hardware-Software Architecture of an Autonomous Underwater Vehicle for Deep Sea Exploration.", Proceedings of the World Congress on Engineering, Vol I, pp. 178-183, 2017

- [3] S. K. Deb, J. H. Rokky, T. C. Mallick and J. Shetara, "Design and construction of an underwater robot," 2017 4th International Conference on Advances in Electrical Engineering (ICAEE), 2017

- [4] K. Duy Le, H. D. Nguyen, D. Ranthumugala and A. Forrest, "Haptic driving system for surge motion control of underwater remotely operated vehicles," Proceedings of 2014 International Conference on Modelling, Identification & Control, 2014

- [5] T. Soriano, N.V. Hien, K.M. Tuan, T.V. Anh, An object-unified approach to develop controllers for autonomous underwater vehicles, Mechatronics, Volume 35, ISSN 0957-4158, 2016

- [6] Kraig Kreiner et al. “Nautilus II Technical Report", 2015 www.marinetech.org/files/marine/files/ROV%20Competition/2015%20files/TECHNICAL%20REPORTS/Palos_Verdes_Institute_Technology_TechReport.pdf, acc. 2023

- [7] MESInc, “Alloy Data: Aluminum Die Casting Alloys”, www.mesinc.net/wp-content/uploads/2020/02/Die-Casting-Aluminum-Selection-Guide.pdf, acc. 2023

- [8] Matweb, “Ductile Iron grade 60-40-18", www.matweb.com/search/datasheet_print.aspx?matguid=be37a34ca60a484394a1d28f5a02de67, acc. 2023

- [9] Philip Kosky, Robert Balmer, William Keat, George Wise, Chapter 12 Mechanical Engineering, Editor(s): Philip Kosky, Robert Balmer, William Keat, George Wise, Exploring Engineering (Third Edition), Academic Press, Pages 259-281, ISBN 9780124158917, 2013

9. 著作権:

- この資料は、"ミルチェア・イオヌツ・ゲラー (Mircea Ionuţ GELER)、ダン・レオルダーン (Dan LEORDEAN)" の論文 "RESEARCH ON THE DESIGN FOR PROTECTING THE ARDUINO-MEGA MICROCONTROLLER USED AT AQUATIC EXPLORATION" に基づいています。

- 論文ソース: https://doi.org/ (DOI URL は論文に記載されていません。利用可能な場合は DOI URL を挿入してください)

この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.