本紹介論文は、「Light Metal Age」から発行された論文「New generation of high strength aluminum casting alloys」に基づいています。

1. 概要:

- タイトル: New generation of high strength aluminum casting alloys

- 著者: V.Kh. Mann, A.N.Alabin, A.Yu. Krokhin, A.V. Frolov, and N.A. Belov

- 発行年: 2015

- 発行学術誌/学会: Light Metal Age

- キーワード: 論文に明示的に記載なし

2. 抄録:

本論文は、Al-Zn-Mg-Ni-Fe系(Nickalyn-AZ6NF)の新しい低合金高強度合金の相組成、組織、機械的特性に関する研究結果を示す。この新しいアルミニウム合金の主な利点は、高い機械的特性(約500 MPaのUTS)、鋳造時の良好な加工性、そして比較的低コストであることである。この合金は、重要ダイカスト部品を含む比較的複雑な金型鋳造品の製造を目的としており、鋳鋼や鋳鉄グレード、および一部の現行アルミニウム鋳造合金の代替として使用できる可能性がある。

3. 緒言:

Al-Si系合金は最も一般的なアルミニウムダイカスト合金である。最強のシルミンの一つであるA354タイプの強度特性は、通常350-380 MPaを超えない。しかし、これらの値はAl-Si-Cu系合金の絶対最大値である。Al-Cu系(2xxxシリーズタイプ)の高強度合金の適用は、主に広い凝固範囲と共晶成分の欠如に起因する鋳造時の低い加工性のために、多くの困難を伴う。

良好な使用特性と加工特性の組み合わせにより、Al-Zn-Mg-Fe-Ni系をベースとする新しい低合金高強度アルミニウム合金は、従来の鋳造材料(鋳鋼や鋳鉄グレード、既存のブランドアルミニウム合金、例えば2xxxシリーズの合金や場合によってはAl-Si-Mg-(Cu)系の3xxxシリーズの合金など)の代替として最も有望な合金の一つとして現れている。この新しい合金は、多成分状態図の分析に基づく概念の枠組みの中で、共晶(Al)+Al9FeNiをベースに開発されている。低合金合金開発の根拠は、共晶(Al)+Al3NiをベースとするAl-Zn-Mg-Ni系合金で以前に肯定的な結果が得られたことであった。これらの結果は、異形鋳造品における記録的な強度(UTS=600-620 MPa、YS=520-540 MPa、El=5-6%)だけでなく、展伸半製品製造への応用可能性も示した。しかし、約4%という高いニッケル含有量と厳しい鉄混入物制限(<0.1%)が、これらの合金の広範な使用に対する深刻な障害となった。(Al)および共晶(Al)+Al9FeNiをベースとする高鉄含有合金は、共晶(Al)+Al3Niを持つ合金に近いが、ニッケル含有量がはるかに少ない(5-8倍低い)ため、コスト効率が向上している。

新しい合金は、重要部品の製造を含む様々な産業での使用を目的としている。新しい低合金高強度アルミニウム合金の基本的な利点は、まず第一に、高い機械的特性と異形鋳造品製造時の高い加工性(共晶(Al)+Al9FeNiの存在による鋳造時の高温割れのなさ)という一連の特性を達成することである。本論文の目的は、新しい高強度アルミニウム鋳造合金Nickalyn-AZ6NFの組織と機械的特性を、工業用アルミニウム鋳造合金A356タイプと比較分析して提示することである。

4. 研究の概要:

研究テーマの背景:

高強度と良好な鋳造性、コスト効率を兼ね備えたアルミニウム鋳造合金のニーズがある。既存のAl-Si合金は強度に限界があり、高強度Al-Cu合金は鋳造時の加工性が低いという問題がある。

先行研究の状況:

(Al)+Al3Ni共晶をベースとしたAl-Zn-Mg-Ni合金の初期開発では高強度を示したが、ニッケル含有量が高く鉄の許容度が低いため経済的に成り立たなかった。現在の研究は、多成分状態図分析から導き出された(Al)+Al9FeNi共晶を使用するという概念に基づいて、よりコスト効率の高い低合金高強度合金を開発するものである。

研究の目的:

本論文の目的は、Al-Zn-Mg-Ni-Fe系の新しい低合金高強度アルミニウム鋳造合金Nickalyn-AZ6NFの組織と機械的特性を、従来の工業用アルミニウム鋳造合金A356と比較分析して提示することである。

核心研究:

研究の核心は、Nickalyn-AZ6NF合金の相組成、微細組織、機械的特性の調査である。これには、鉄とニッケルの最適濃度の決定、合金の熱処理(T4およびT6)に対する応答の評価、およびA356合金との性能特性の比較が含まれる。

5. 研究方法論

研究デザイン:

本研究では実験的研究デザインを採用した。これには、実験合金(Nickalyn-AZ6NFおよび参照としてのA356)の準備、制御された条件下での鋳造、様々な熱処理の実施、そしてその後の微細組織および機械的特性の評価が含まれる。状態図計算には計算熱力学(Thermo-Calcソフトウェア)が使用された。

データ収集・分析方法:

- 合金準備: 実験合金は、黒鉛-シャモットるつぼを使用して電気炉で準備された。材料には、99.5%および99.95%純度のAl、99.9%純度のZn、99.9%純度のMg、およびAl-20%NiとAl-10%Feの母合金が含まれた。

- 鋳造: 合金は、約10 K s⁻¹の冷却速度(Vc)で鋼製鋳型(加圧下での結晶化を伴う鋳造用)に鋳造された。溶解および鋳造温度は720-740°Cの範囲であった。

- 化学分析: 合金の化学組成は、ARL 4460発光分光計を使用して分析された。

- 熱処理: 溶体化処理(T4)は、空気雰囲気中の「Nabetherm」電気炉で行われた:AZ6NF合金は540°Cで3時間、その後水焼入れ;Al-Si-Mg合金(A356)は535°Cで3時間、その後水焼入れ。その後の最大強度までの時効処理(T6)は、強制送風乾燥炉で行われた。

- 微細組織検査: 微細組織は、光学顕微鏡(OM、Axiovert 200 MMAT)、透過型電子顕微鏡(TEM、JEM-2100)、および走査型電子顕微鏡(SEM、JSM-6610LV)を使用して検査された。OMおよびSEM用の試料は、エタノール6部、HClO₄1部、グリセリン1部の電解液中で12 VDCを使用して電解研磨された。TEM用の薄膜は、過塩素酸-アルコール溶液中で電解薄膜化して調製され、160 kVで観察された。

- 機械的試験: 単軸引張試験は、Zwick Z250試験機で室温における極限引張強さ(UTS)、降伏強さ(YS)、および相対伸び(El)を決定するために実施された。負荷速度は4 mm/minで、各値について5つの試験片(直径5 mm、長さ25 mm)が試験された。

- 熱力学計算: Thermo-Calcソフトウェア(データベースTTAL5)を使用して、液相線および固相線温度、ならびに状態図の垂直断面を計算した。

研究トピックと範囲:

研究は、Al-Zn-Mg-Fe-Ni系の実験合金AZ6NF(Zn+Mg 8.8, Ni 0.55, Fe 0.41, Si 0.14 wt.%)および参照合金A356(Mg 0.28, Fe 0.10, Si 7.4 wt.%)に焦点を当てた。本研究では、FeおよびNi濃度が相組成および微細組織に及ぼす影響を調査し、T4およびT6熱処理後の機械的特性を評価した。

6. 主要な結果:

主要な結果:

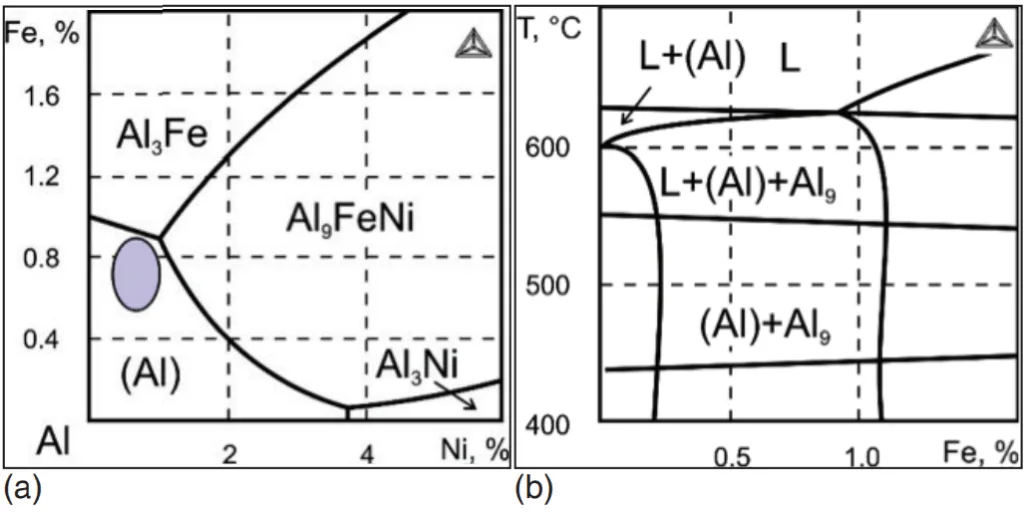

- Al-Zn-Mg-Fe-Ni系における合金元素の最適濃度は、状態図解析によって導かれた。Figure 2aは、ニッケル含有量の増加に伴い、最大許容鉄濃度が減少することを示している。1% Niの断面では、初晶金属間化合物の出現は約0.8% Feから始まると予想される(Figure 2b)。鉄濃度を約0.2% Feに減少させても、相組成は大きく変化しない。

- 実験合金の化学組成と固相線温度はTable Iに詳述されている。AZ6NFのT-Solidusは592°Cであり、A356のT-Solidusは564°Cである。

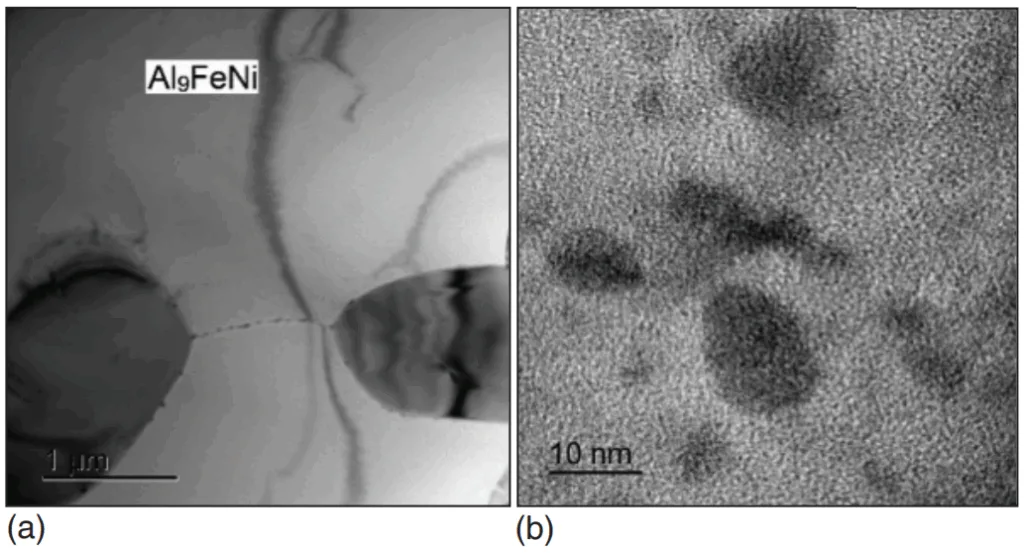

- 溶体化処理(T4)後、AZ6NFの微細組織(Figure 3a)は、アニーリング中に球状化したAl9FeNi相(共晶起源)の粒子が均一に分布していることを示している。AZ6NFの低いFeおよびNi含有量は、Al9FeNi相の形態改善に寄与する。AZ6NFの高い固相線温度は、A354や201のような他の合金と比較して、より高い温度でのアニーリングを可能にする。

- T6状態では、AZ6NF合金は高い強度レベル(UTS 約490 MPa)と満足のいく延性(El >6%)を達成する。これは、アルミニウム固溶体中のAl9FeNi介在物(横方向サイズ2 µm以下、Figure 4a)および硬化相の二次粒子(サイズ最大10 nm、Figure 4b)の均一な分布に起因し、かなりのひずみ硬化を保証する。

- 機械的特性はTable IIに要約されている。0.5 wt.% Feを含むAZ6NFの場合:

- T6状態:YS = 439 MPa, UTS = 491 MPa, El = 6.1%.

- T4状態:YS = 227 MPa, UTS = 397 MPa, El = 14.5%.

- 比較として、0.1 wt.% Feを含むA356のT6状態では、YS = 253 MPa, UTS = 310 MPa, El = 9.7%を示した。

- UC Rusalは現在、Nickalyn-AZ6NF合金のための新しい溶解および鋳造プロセスを開発しており、航空機、自動車、輸送、スポーツ用品の重要部品などの用途をターゲットとしている。商業化は1~2年以内に予定されている。

図表一覧:

- Table I. Chemical compositions of experimental alloys.

- Figure 1. Examples of alloy AZ6NF castings.

- Figure 2. Calculated liquidus projection (a) and vertical section (b) of the Al-Zn-Mg-Fe-Ni system at 7% Zn, 3% Mg, and 1%Ni (wt.%).

- Figure 3. Microstructure of alloys after heat treatment (T4): a – AZ6NF (SEM) and b – A356 (OM).

- Table II. Mechanical properties of experimental alloys AZ6NF and A356.

- Figure 4. TEM structure of alloy AZ6NF (T6): a – Al9FeNi and b – secondary segregations.

7. 結論:

計算および実験的手法を用いて、共晶(Al)+Al9FeNiをベースとする新しい低合金高強度アルミニウム鋳造合金Nickalyn-AZ6NFが非常に有望な材料であり、重要鋳造品を含む異形鋳造品の製造に使用できることが実証された。Al-Zn-Mg-Ni-Fe系において、Fe含有相の粗大な初晶金属間化合物の出現境界が特定され、1% Niでは約0.8% Feから出現が予想される。この低合金合金は、既存の3xxxおよび2xxxシリーズの鋳造合金の強度特性を上回り、特にNickalyn-AZ6NF合金鋳造品はT6状態で約500 MPaの破断強度を達成できる可能性がある。

8. 参考文献:

- 1. Hatch, J.E. (ed.), Aluminum: Properties and Physical Metallurgy, ASM International, 1984.

- 2. Kaufman, J. Gilbert (ed.), Properties of Aluminum Alloys: Tensile, Creep and Fatigue Data at High and Low Temperatures, Aluminum Association/ASM International, 1999.

- 3. Mondolfo, L.F., Aluminum Alloys: Structure and Properties, Butterworths, 1976.

- 4. Zolotorevskiy, V.S., N.A. Belov, and M.V. Glazoff, Casting Aluminum Alloys, Elsevier, 2007.

- 5. Belov, N.A., D.G. Eskin, and A.A. Aksenov, Multicomponent Phase Diagrams: Applications for Commercial Aluminum Alloys, Elsevier, Amsterdam, 2005.

- 6. Belov, N.A., “Sparingly alloyed high-strength aluminum alloys: principles of optimisation of phase,” Metal Science and Heat Treatment, Vol. 53, No. 9-10, 2011, pp. 420-427.

- 7. Belov, N.A. "Quantitative phase analysis of the Al-Zn-Mg-Cu-Ni phase diagram in the region of compositions of high-strength nickalines,” Russian Journal of Non-Ferrous Metals, Vol. 51, No. 3, 2010, pp. 243–249.

- 8. Marlaud, T., A. Deschamps, F. Bley, et. al., “An Influence of alloy composition and heat treatment on precipitate composition in Al-Zn-Mg-Cu alloys," Acta Mater., Vol. 58, 2010, pp. 248–260.

- 9. LI Jin-feng, PENG Zhuo-wei, LI Chao-xing, et. al., "Mechanical properties, corrosion behaviours and microstructures of 7075 aluminum alloy with various ageing treatments," Transactions of Nonferrous Metals Society of China, Vol. 18, 2008, pp. 755-762.

9. 著作権:

- 本資料は、「V.Kh. Mann, A.N.Alabin, A.Yu. Krokhin, A.V. Frolov, and N.A. Belov」による論文です。「New generation of high strength aluminum casting alloys」に基づいています。

- 論文の出典: https://www.researchgate.net/publication/301362888

本資料は上記の論文に基づいて要約されており、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.