この論文の要約は、Materials Today: Proceedings で発表された論文「Studies on performance and process improvement of implementing novel vacuum process for new age castings」に基づいています。

1. 概要:

- タイトル: Studies on performance and process improvement of implementing novel vacuum process for new age castings (新時代の鋳造のための革新的な真空プロセスの性能とプロセス改善に関する研究)

- 著者: J. Senthil, M. Prabhahar, C. Thiagarajan, S. Prakash, Ramalingam Lakshmanan

- 発表年: 2020年7月

- 掲載ジャーナル/学会: Materials Today: Proceedings

- キーワード: Vプロセス, 鋳造プロセス, L型接合, 鋳造所慣行, ステレオリソグラフィー

2. 研究背景:

- 研究トピックの社会的/学術的背景: 現代の非鉄鋳造業界は常に進化しており、製品の美観を高め、製造コストを削減するプロセスを求めています。砂型鋳造と重力金型鋳造は広く使用されていますが、表面仕上げの悪さや環境への懸念などの問題がしばしばあります。インベストメント鋳造はより高品質を提供しますが、開発費と運用費が高いため、広範な産業での採用は経済的に困難です。

- 既存研究の限界: 従来の鋳造法である砂型鋳造やダイカストには、特に良好な表面仕上げと寸法精度を達成する上で、固有の欠点があります。これらの方法では、バリ取りや機械加工などの大幅な後処理が必要となることが多く、製造時間とコストが増加します。従来の鋳造法を超えて、美観を向上させ、付加価値機能を提供する鋳造プロセスが必要とされていました。

- 研究の必要性: 産業界は、美観、寸法精度、低気孔率、最小限の機械加工、および環境への配慮が向上し、かつ経済的に実行可能な鋳造プロセスを必要としています。Vプロセス(真空プロセス)は、これらのニーズに対応できる可能性のあるソリューションとして、いくつかの鋳造所で観察されており、優れた歩留まりとニアネットシェイプ仕上げを提供し、それによって機械加工コストを削減し、環境の持続可能性を促進します。

3. 研究目的と研究課題:

- 研究目的: 本研究は、新時代の鋳造品を製造するためのVプロセスの実装によって達成される性能とプロセス改善を調査し、強調することを目的としています。Vプロセスが従来の鋳造法の限界をどのように克服し、より効率的で効果的な代替案を提供できるかを実証することに焦点を当てています。

- 主な研究課題:

- Vプロセスは、表面仕上げと寸法精度に関して、従来の鋳造法である砂型鋳造やダイカストの欠点をどのように解決しますか?

- 従来の工法と比較して、Vプロセスの運用コスト、表面仕上げ、機械加工、歩留まり、および材料の再利用性に関して、具体的な利点は何ですか?

- Vプロセスの実装に関与する主要なステップは何ですか?また、それらは鋳造品質の向上にどのように貢献しますか?

- 研究仮説: 本論文は暗黙のうちに、Vプロセスは従来の砂型鋳造法やダイカスト法と比較して、優れた鋳造品質、表面仕上げ、寸法精度、および後処理要件の削減を提供し、全体的なプロセス改善とコスト削減につながると仮説を立てています。

4. 研究方法:

- 研究デザイン: 本研究は、産業環境におけるVプロセスの観察と実装に基づいた、探索的かつ記述的な研究であると思われます。既存の鋳造プロセスのレビュー、Vプロセスの詳細な調査、およびその利点の比較分析が含まれています。また、産業界でのパイロットプロジェクトの実装も含まれています。

- データ収集方法: 情報は、以下を通じて収集されます。

- さまざまな鋳造プロセスの詳細な観察。

- Vプロセスとその実際的な意味に関する文献レビュー。

- 現在Vプロセスを使用している鋳造所からの専門家の意見。

- 産業界でのパイロットプロジェクトの実装と観察。

- 分析方法: 分析は主に定性的であり、Vプロセスの記述、その運用手順の概説、および産業界の観察と専門家の意見に基づいて、従来の鋳造法に対するその特徴と利点の比較に焦点を当てています。定量的なデータは、さまざまな鋳造法間の公差とプロセスパラメータを比較するために表で示されています。

- 研究対象と範囲: 本研究は、非鉄鋳造へのVプロセスの適用、特に鋳造品質とプロセス効率の向上を求める産業界の状況に焦点を当てています。範囲には、最新の鋳造方法としてのVプロセスのプロセスパラメータ、利点、および潜在的な応用分野の調査が含まれます。

5. 主な研究結果:

- 主な研究結果: 研究により、Vプロセスは従来の方法よりもいくつかの利点があることが強調されています。

- 表面仕上げの向上: Vプロセスは「125〜150 RMS」の表面仕上げを達成しており、これは砂型鋳造(「250〜500 RMS」)よりも大幅に優れており、石膏型鋳造やインベストメント鋳造に匹敵します。

- 寸法精度: Vプロセスは、砂型鋳造およびパーマネントモールド鋳造と比較して、より厳しい公差を提供します(表1を参照)。たとえば、3インチの鋳造の場合、Vプロセスの公差は「±0.014インチ」ですが、砂型鋳造の場合は「±0.030インチ」です。

- 機械加工の削減: Vプロセスのニアネットシェイプ機能により、広範な機械加工の必要性が減り、時間と材料を節約できます。「重量6kgのハウジングに関する工場での試験では、美観の改善が見られ、機械加工時間が約30%削減されたことが示されました。」

- 歩留まりの向上: Vプロセスは「既存の65%から77%への歩留まりの向上」を達成できます。

- 砂の再利用: Vプロセスで使用される乾燥砂は再利用可能であり、材料の無駄と環境への影響を軽減します。

- ゼロドラフト: Vプロセスでは、ゼロ度の抜き勾配が可能になり、設計の柔軟性が向上し、材料の使用量が削減されます。「砂型鋳造およびダイカストと比較すると、Vプロセスの抜き勾配要件はゼロです」。

- 時間効率: 「Vプロセスに必要な時間は2〜4時間であり、これは他のいくつかの方法の中で最も短い」です。

- 統計的/定性的な分析結果:

- 表1 は、さまざまな鋳造サイズ(3インチ、6インチ、12インチ、24インチ)におけるVプロセス、砂型鋳造、パーマネントモールド、石膏型、ダイカスト、およびインベストメント鋳造法の公差と表面仕上げの比較を示しています。

- 表2 は、アルミニウムダイカスト、砂型鋳造、V鋳造、およびインベストメント鋳造のサイズ範囲、最小肉厚、抜き勾配、表面仕上げ、ツーリングリードタイム、および適用可能な金属などの公差とプロセスパラメータを比較しています。

- 表3 は、Vプロセス鋳造、砂型鋳造、インベストメント(ロストワックス)鋳造、およびダイカストの代表的なサイズ範囲、公差、表面仕上げ、最小抜き勾配、最小肉厚、代表的な注文数量、およびツーリングコストを詳細に示した鋳造プロセス比較の比較概要を提供します。

- データ解釈: 表に示されたデータと産業実装からの観察は、Vプロセスが従来の砂型鋳造およびダイカストと比較して、鋳造品質、寸法精度、表面仕上げ、および費用対効果の優れたバランスを提供することを一貫して示しています。インベストメント鋳造とダイカストは、一部の側面でより厳しい公差を提供する可能性がありますが、Vプロセスは、抜き勾配要件、砂型鋳造と比較した表面仕上げ、およびインベストメント鋳造と比較したコストなどの特定の領域で利点を持つ競争力のある代替案を提供します。

- 図のリスト:

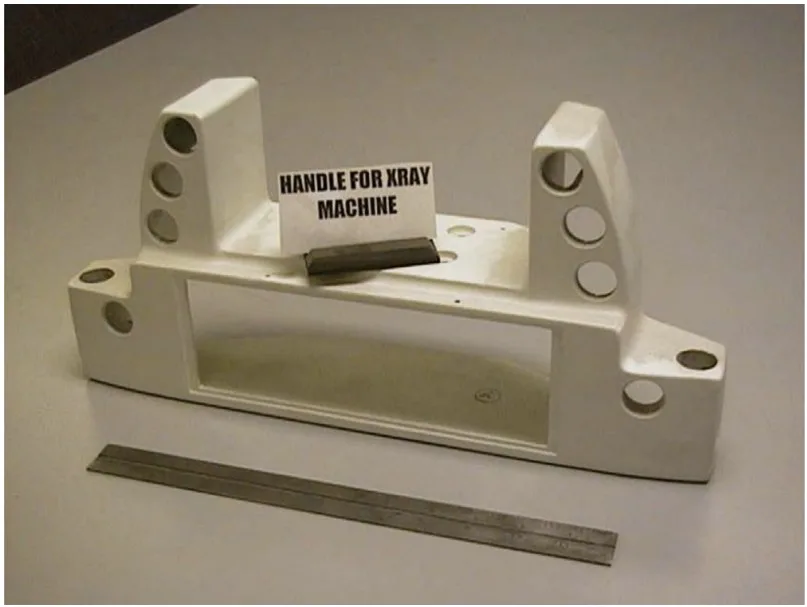

- 図 1. Vプロセスで作られたX線装置用ハンドル。

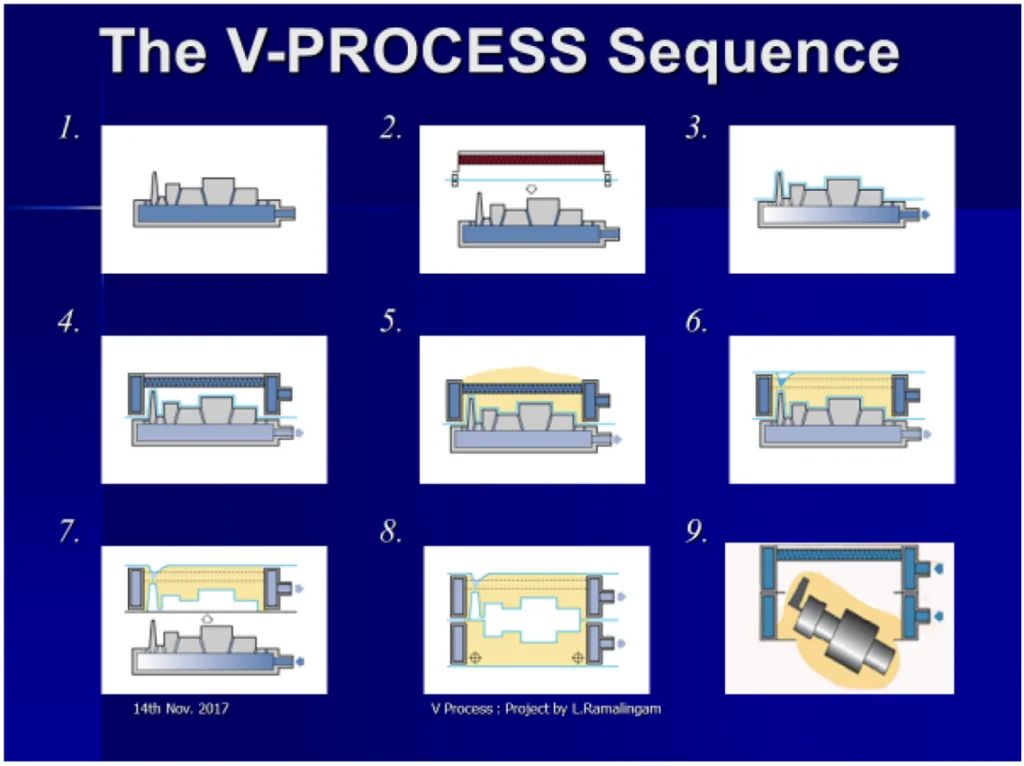

- 図 2. Vプロセスの手順。

- 図 3. ステップ1:中空パターンキャリア。

- 図 4. ステップ2:プラスチックフィルムの加熱。

- 図 5. ステップ3:薄いシートで覆われたパターン。

- 図 6. ステップ4:フラスコ配置。

- 図 7. ステップ5:乾燥砂充填。

- 図 8. ステップ6:真空の適用。

- 図 9. ステップ7:フラスコの取り外し。

- 図 10. ステップ8:コープとドラッグの配置。

- 図 11. ステップ9:溶融金属の注入。

- 図 12. ステップ10:凝固。

- 図 13. 最終部品。

6. 結論と考察:

- 主な結果の要約: 本研究は、Vプロセスが、特にニアネットシェイプ鋳造品を、表面仕上げ、寸法精度、および機械加工要件の削減とともに達成するための、実行可能で有利な鋳造法であると結論付けています。従来の砂型鋳造と比較して、よりクリーンで環境に優しいプロセスを、再利用可能な砂と歩留まり向上の可能性とともに提供します。産業試験では、機械加工時間の大幅な削減と美観の向上が実証されました。

- 研究の学術的意義: 本論文は、Vプロセスの詳細な概要を提供し、その利点を実際の産業環境で経験的に強調することにより、既存の知識体系に貢献しています。Vプロセスは、より高品質と効率に対する鋳造業界の進化する要求に対応できる最新の鋳造方法としての可能性を強調しています。

- 実際的な意味合い: 研究結果は、特に非鉄鋳造品の製造業者にとって、鋳造業界に大きな実際的な意味合いを持っています。Vプロセスは、次のための道筋を提供します。

- 機械加工と材料の無駄を最小限に抑えることによる製造コストの削減。

- 鋳造品質と美観を向上させ、製品価値を高める。

- 再利用可能な砂と廃棄物の削減による環境の持続可能性の向上。

- より厳しい公差と複雑な形状を実現し、設計の可能性を広げる。

- 研究の限界: 本研究は、主に記述的および観察的な性質によって制限されています。比較データと産業試験の結果を示していますが、より広範囲の鋳造パラメータと合金タイプにわたる詳細な定量的実験的検証が不足しています。これらの調査結果を確固たるものにするためには、厳密な実験計画によるさらなる研究が有益です。

7. 今後のフォローアップ研究:

- フォローアップ研究の方向性: 今後の研究は、以下に焦点を当てる必要があります。

- さまざまな合金タイプ、鋳造サイズ、および複雑さにわたるVプロセスの性能上の利点を定量化するための詳細な実験的研究の実施。

- 鋳造品質と効率をさらに向上させるための、特定の用途および材料に対するVプロセスパラメータの最適化。

- 産業環境におけるVプロセス採用の長期的な経済的および環境的利点の調査。

- 現在強調されているもの以外に、より広範囲の鋳造用途へのVプロセスの応用の検討。

- さらなる探求が必要な分野: さらなる探求が必要な分野は、次のような分野です。

- 従来の方法と比較したVプロセス実装の詳細な費用便益分析。

- さまざまな動作条件下でのVプロセス鋳造品の材料特性評価と性能評価。

- Vプロセスの効率と制御をさらに向上させるための、シミュレーションや自動化などの高度な技術のVプロセスへの統合。

8. 参考文献:

- [1] D.E. Walsh, Do It Yourself Vacuum Forming for the Hobbyist, Workshop Publishing, Lake Orion, MI, 2002.

- [2] M. Denoual, P. Mognol, B. Lepioufle, Vacuum casting, a new answer for manufacturing biomicrosystems, Proc. Inst. Mech. Eng., Part B: J. Eng. Manuf. 219 (9) (2005) 697-701, https://doi.org/10.1243/095440505X32571.

- [3] C.K. Jin, Chang Hyun Jang, Chung Gil Kang, Vacuum Die Casting Process and Simulation for Manufacturing 0.8 mm-Thick Aluminum Plate with Four Maze Shapes, Metals 5 (2015) 192-205, doi: 10.3390/met5010192.

- [4] Hu Bo, Xiong Shoumei, Masayuki Murakami, Yoshihide Matsumoto, Shingo Ikeda, Study on vacuum die casting process of aluminum alloys, https://www.researchgate.net/publication/287906872.

- [5] Hyung-Yoon Seo, Pan-Ki Seo, Chung-Gil Kang, A study on the S/W application for a riser design process for fabricating axisymmetric large offshore structures by using a sand casting process, Int. J. Naval Architecture Ocean Eng. 11 (2019) 462e473.

- [6] Santosh Reddy Sama, Tony Badamo, Paul Lynch, Guha Manogharan, Novel sprue designs in metal casting via 3D sand-printing, Addit. Manuf. 25 (2019) 563-578.

- [7] Isaac Nelson, Steven E. Naleway, Intrinsic and extrinsic control of freeze casting, J. Mater. Res. Technol. 8 (2) (2019) 2372-2385, https://doi.org/10.1016/j.jmrt.2018.11.011.

- [8] L. Krügera, E. Jentsch, L. Brunke, A. Keßler, G. Wolf, T. Lehnert, N. Schubert, Development of an innovative lightweight piston through process, Scientific Committee of ICAFT/SFU/AutoMetForm 2018, doi: 10.1016/j.promfg.2018.12.061.

- [9] Federica Fiorentinia, Pellegrino Curcio, Enrico Armentani, Carlo Rosso, Paolo Baldissera, Study of two alternative cooling systems of a mould insert used in die casting process of light alloy components, in: AIAS 2019 International conference on stress analysis Structural Integrity procedia 24 (2019) 569-582.

- [10] Markets and markets, January. Metal Casting Market: Global Forecast Until 2025, https://www.Markets and markets.com/Market-Reports/metal-casting-market-23885716.html (accessible on 2018).

9. 著作権:

- この資料は、J. Senthil, M. Prabhahar, C. Thiagarajan, S. Prakash, Ramalingam Lakshmananの論文「Studies on performance and process improvement of implementing novel vacuum process for new age castings」に基づいています。

- 論文ソース: https://doi.org/10.1016/j.matpr.2020.06.269

この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.