1.概要:

- タイトル: Improving Quality in Mega-Casted Products: Identification of contributors to geometrical variation

- 著者: Paul Adam, David Hermez

- 発行年: 2024年

- 発行誌/学会: Chalmers University of Technology 生産工学修士論文

- キーワード: HPDC、メガキャスティング、幾何学的変動、歪み

2. 研究背景:

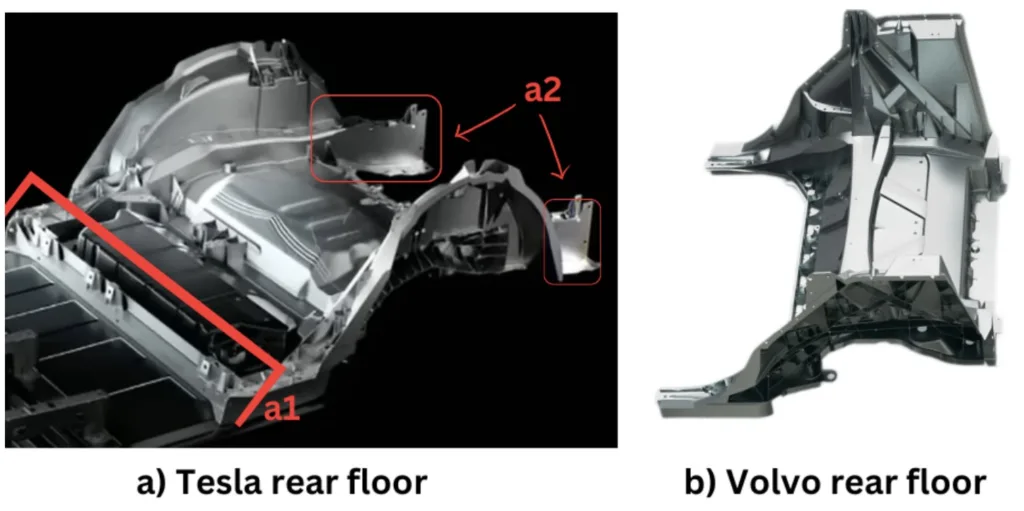

世界的な環境問題への意識の高まりを受け、自動車業界では軽量化技術がますます重要になっています。特に電気自動車(EV)の普及に伴い、バッテリー重量増加による航続距離の短縮が課題となっており、軽量化が求められています。ボルボは、高圧ダイカスト(HPDC)を用いた大規模鋳造(メガキャスティング)技術に投資し、車体部品の組立工程を簡素化することで、生産効率と品質の向上を目指しています。

しかし、メガキャスティングでは、幾何学的変動(Geometrical variation)という課題が存在します。従来の研究は、表面欠陥や気孔といった微小な欠陥に焦点を当ててきたのに対し、本研究は幾何学的精度に影響を与える大きな欠陥に焦点を当てています。

3. 研究目的と研究課題:

- 研究目的: 高圧ダイカスト(HPDC)プロセス、特にメガキャスティングにおける幾何学的変動に寄与する要因を特定し、製品品質向上のための対策を提案すること。

- 主要な研究課題:

- メガキャスト製品の幾何学的変動に寄与する要因は何か?

- 最も重要な寄与要因は何か?

- 研究仮説: 設計が幾何学的変動の根本原因であり、厚さのばらつきが剰余応力を生じさせ、最終形状の精度に影響を与えると仮定しました。

4. 研究方法:

- 研究設計: 質的研究と量的研究を組み合わせた混合方法研究を採用しました。

- データ収集方法: 文獻研究、HPDC分野の専門家11名へのインタビュー、鋳造工場での生産テストを実施しました。

- 分析方法: 専門家インタビューの内容を質的に分析し、Affinity Mapping手法を用いて分析を行いました。量的な分析としては、測定データと工程データの相関分析を実施し、ボルボのメガキャスティング生産データ分析を通じて幾何学的変動を分析しました。

- 研究対象と範囲: 本研究は高圧ダイカスト(HPDC)プロセス、特にメガキャスティングに限定され、表面欠陥、気孔、加工などは除外しました。

5. 主要な研究結果:

- 主要な発見: 設計、特に厚さのばらつきによる剰余応力が幾何学的変動の主要因であることが分かりました。特定の条件下では幾何学的変動を低減できることが判明しましたが、トリムプレスへの付着という新たな問題が発生しました。今後の研究では、実験計画法(DoE)を用いた体系的なアプローチが提案されました。

- 統計的/質的分析結果: 専門家インタビューとデータ分析の結果、ゲーティングシステム、ダイデザイン、ダイ温度、溶湯温度、合金組成、真空アシスト鋳造、射出段階での溶接、冷却、トリミングなどが幾何学的変動に影響を与える要因として挙げられました。特に冷却速度、冷却媒体、冷却方向は幾何学的変動に大きな影響を与える要因であることが確認されました。真空アシスト鋳造は気孔を低減するのに有効でしたが、冷却温度を高めるとトリミング工程で部品が付着する可能性があることがわかりました。

- データ解釈: ボルボのメガキャスティングデータ分析の結果、特定箇所で幾何学的変動が顕著に発生することが確認されました。真空アシスト鋳造が幾何学的変動に与える影響については、結論が出ませんでした。

- 図表リストと説明: 数多くの図表を用いて、シミュレーション結果、専門家の意見、データ分析結果などを視覚的に提示しました。

6.結論と考察:

- 主要な結果の要約: 厚さのばらつきに起因する剰余応力が、幾何学的変動の主要な原因であることが確認されました。様々な工程変数は幾何学的変動に影響を与えますが、その影響は相互作用し複雑に現れます。

- 研究の学術的意義: メガキャスティング工程の品質向上に資する新たな知見と洞察を提供します。

- 実務的な示唆: 製品設計段階から幾何学的変動を考慮した設計と工程の最適化戦略を策定する必要があり、冷却工程の最適化とトリミング工程の改善を通じて品質向上を図ることが可能です。

- 研究の限界: 研究期間と資源の制約により、シミュレーション解析や詳細な統計的分析が限定的でした。また、人的要因や後工程は考慮されていませんでした。

7. 今後の研究:

- 今後の研究方向: 実験計画法(DoE)を用いて、様々な工程変数の最適な組み合わせを導き出し、幾何学的変動を最小限に抑える研究が必要です。シミュレーションを用いて、設計と工程変数の影響を分析する研究が必要です。

- 更なる調査が必要な領域: トリム工程に関する更なる研究、人的要因の影響分析、後工程との連携研究が必要です。

8. 参考文献要約:

- [1] V. C. S. AB, (Accessed on 01/25/2024), n.d.

[Online]. Available: %7Bhttps: //www.media.volvocars.com/se/sv-se/media/pressreleases/294589/ photos%7D. - [2] K. Wärmefjord, J. Hansen, and R. Söderberg, “Challenges in geometry assurance of megacasting in the automotive industry”, Journal of Computing and Information Science in Engineering, 2023.

- [3] D. Carlisle, Mega-casting trends for automotive manufacturers | ducker carlisle, (Accessed on 01/25/2024), n.d.

[Online]. Available: %7Bhttps://www.duckercarlisle. com/mega-casting-trends-for-automotive-manufacturers/%7D. - [4] R. Stumpf. “Why volvo will start ‘mega-casting’ its new electric vehicles”. (2022),

[Online]. Available: https://www.popsci.com/technology/volvoto-start-mega-casting/. (accessed: 25.01.2024). - [5] K. Wärmefjord, R. Söderberg, A. Dagman, and L. Lindkvist, “Geometrical variation mode effect analysis (gvmea) for split lines”, Procedia CIRP, vol. 92, pp. 94–99, 2020, 16th CIRP Conference on Computer Aided Tolerancing (CIRP CAT 2020), issn: 2212-8271. doi: https://doi.org/10.1016/ j.procir.2020.05.165.

[Online]. Available: https://www.sciencedirect. com/science/article/pii/S2212827120309264. - [6] B. Schleich, K. Wärmefjord, R. Söderberg, and S. Wartzack, “Geometrical variations management 4.0: Towards next generation geometry assurance”, Procedia CIRP, vol. 75, pp. 3–10, 2018, The 15th CIRP Conference on Computer Aided Tolerancing, CIRP CAT 2018, 11-13 June 2018, Milan, Italy, issn: 2212-8271. doi: https://doi.org/10.1016/j.procir.2018.04.078.

[Online]. Available: https://www.sciencedirect.com/science/article/ pii/S2212827118305948. - [7] G. K. Sigworth and R. J. Donahue, “The metallurgy of aluminum alloys for structural high-pressure die castings”, International Journal of Metalcasting, vol. 15, no. 3, pp. 1031–1046, 2021.

- [8] F. Bonollo, N. Gramegna, and G. Timelli, “High-pressure die-casting: Contradictions and challenges”, JOM: the journal of the Minerals, Metals Materials Society, 2015-05. doi: 10.1007/s11837-015-1333-8.

- [9] F. Casarotto, A. Franke, and R. Franke, “6 - high-pressure die-cast (hpdc) aluminium alloys for automotive applications”, in Advanced Materials in Automotive Engineering, J. Rowe, Ed., Woodhead Publishing, 2012, pp. 109–149, isbn: 978-1-84569-561-3. doi: https://doi.org/10.1533/9780857095466.109.

[Online]. Available: https://www.sciencedirect.com/science/article/ pii/B9781845695613500065. - [10] M. Tiryakio¯glu and G. Totten, “Quenching aluminum components in water: Problems and alternatives”, ASM Proceedings: Heat Treating, pp. 156–165, 1998-01.

- [11] F. Peti, G. Lucian, S. Ioan, and C. Cristian, “Studies concerning the design of the runner, gate and venting systems in the case of the high pressure die casting technology”, ANNALS OF THE ORADEA UNIVERSITY. Fascicle of Management and Technological Engineering., vol. XIX (IX), 2010/2, 2010-09. doi: 10.15660/AUOFMTE.2010-2.1926.

- [12] M. Iqbal, “Gating design criteria for sound casting”, 2014.

[Online]. Available: https://api.semanticscholar.org/CorpusID:195176629. - [13] M. E. Mehtedi, T. Mancia, P. Buonadonna, L. Guzzini, E. Santini, and A. Forcellese, “Design optimization of gate system on high pressure die casting of alsi13fe alloy by means of finite element simulations”, Procedia CIRP, vol. 88, pp. 509–514, 2020, 13th CIRP Conference on Intelligent Computation in Manufacturing Engineering, 17-19 July 2019, Gulf of Naples, Italy, issn: 2212-8271. doi: https://doi.org/10.1016/j.procir.2020.05.088.

[Online]. Available: https://www.sciencedirect.com/science/article/pii/ S2212827120304108. - [14] R. Svenningsson and H. Svensson, “Residual stresses in high pressure die castings”, RISE, SWECAST, Tech. Rep. 2013-004, 2013, p. 39.

- [15] “Residual stress analysis applied to hpdc aluminium components: A case study”, La metallurgia italiana : rivista mensile della Associazione fra gli industriali metallurgici italiani, vol. 11-12, no. 113, 2021, issn: 0026-0843.

- [16] P. Hofer, E. Kaschnitz, and P. Schumacher, “Distortion and residual stress in high-pressure die castings: Simulation and measurements”, JOM, vol. 66, pp. 1638–1646, 2014-09. doi: 10.1007/s11837-014-1118-5.

- [17] J. Campbell, “Chapter 10 - the 10 rules for good castings”, in Complete Casting Handbook (Second Edition), J. Campbell, Ed., Second Edition, Boston: Butterworth-Heinemann, 2015, pp. 535–638, isbn: 978-0-444-63509-9. doi: https : / / doi . org / 10 . 1016 / B978 - 0 - 444 - 63509 - 9 . 00010 - 8.

[Online]. Available: https : / / www . sciencedirect . com / science / article / pii / B9780444635099000108. - [18] CFD Investigation of Quench Media and Orientation Effects on Structural Stress Induced in the Intense Quenching Processes for Aluminum Cylinder Heads, vol. Heat Treat 2017: Proceedings from the 29th Heat Treating Society Conference and Exposition, Heat Treating Conference Proceedings, 2017-10, pp. 411–421. doi: 10 . 31399 / asm . cp . ht2017p0411. eprint: https : / / dl . asminternational.org/heat-treating/proceedings-pdf/HT2017/84130/ 411/669057/ht2017p0411.pdf.

[Online]. Available: https://doi.org/10. 31399/asm.cp.ht2017p0411. - [19] Y. Wang and C. Lee, “Design and optimization of conformal cooling channels for increasing cooling efficiency in injection molding”, Applied Sciences, vol. 13, p. 7437, 2023-06. doi: 10.3390/app13137437.

- [20] T. Kim, K. Jin, N. Kim, and B. Kim, Numerical analysis and optimal design to reduce residual stresses and deformations of die casting baseplate after ejection - journal of mechanical science and technology, 2015-07.

[Online]. Available: https : / / link . springer . com / article / 10 . 1007 / s12206 - 015 - 0625 - 9#citeas. - [21] H. Dini, N.-E. Andersson, and A. Jarfors, “Effect of process parameters on distortion and residual stress of high-pressure die-cast az91d components”, International Journal of Metalcasting, vol. 12, 2017-11. doi: 10.1007/s40962- 017-0186-z.

- [22] G. Campatelli and A. Scippa, “A heuristic approach to meet geometric tolerance in high pressure die casting”, Simulation Modelling Practice and Theory, vol. 22, pp. 109–122, 2012, issn: 1569-190X. doi: https://doi.org/10.1016/ j.simpat.2011.11.003.

[Online]. Available: https://www.sciencedirect. com/science/article/pii/S1569190X11001808. - [23] C. El, A. Bouayad, and M. Alami, “The effect of mold and pouring temperature on hardness and microstructure of a hpdc hyper- eutectic aluminum alloy”, International Journal of Engineering research and technology, vol. Volume 4, pp 1162–1165, 2015-03.

- [24] Z. Niu, G. Liu, T. Li, and S. Ji, “Effect of high pressure die casting on the castability, defects and mechanical properties of aluminium alloys in extralarge thin-wall castings”, Journal of Materials Processing Technology, vol. 303, p. 117 525, 2022, issn: 0924-0136. doi: https : / / doi . org / 10 . 1016 / j . jmatprotec.2022.117525.

[Online]. Available: https://www.sciencedirect. com/science/article/pii/S0924013622000371. - [25] X. Dong, X. Zhu, and S. Ji, “Effect of super vacuum assisted high pressure die casting on the repeatability of mechanical properties of al-si-mg-mn die-cast alloys”, Journal of Materials Processing Technology, vol. 266, pp. 105–113, 2019.

- [26] O. Köser, J. Rückert, and P. Ubl, Part ejection in magnesium high pressure die casting, 2021.

- [27] S. Ueda, S. Sannakanishi, H. Shiga, M. K. Faiz, and M. Yoshida, “Evaluation of ejection force for die castings by fem thermal stress analysis with elastoplastic-creep model”, Materials Transactions, vol. 63, no. 2, pp. 217–223, 2022.

- [28] A. Monroe and P. Sanders, “The need for a new approach to soldering in high pressure die casting”, International Journal of Metalcasting, vol. 15, no. 2, pp. 391–397, 2021.

- [29] Z. Chen, “Formation and progression of die soldering during high pressure die casting”, Materials Science and Engineering: A, vol. 397, no. 1-2, pp. 356–369, 2005.

- [30] M. M. Makhlouf and D. Apelian, “Casting characteristics of aluminum die casting alloys”, 2002-02. doi: 10.2172/792701.

[Online]. Available: https: //www.osti.gov/biblio/792701. - [31] B. Zabala, C. Raone, A. Igartua, et al., “Evaluation hpdc lubricant spraying for improved cooling and die protection”, 2016-06.

- [32] D. Mehdi, “Effect of silicon content on the mechanical properties of aluminum alloy”, International Research Journal of Engineering and Technology, vol. 2, pp. 1326–1330, 2015-07.

- [33] D. S. MacKenzie, “Quenching of aluminum alloys”, in Aluminum Science and Technology, K. Anderson, J. Weritz, and J. G. Kaufman, Eds., vol. 2A, ASM International, 2018, pp. 438–461. doi: 10.31399/asm.hb.v02a.a0006506.

[Online]. Available: https://dl.asminternational.org/handbooks/editedvolume/10/chapter/117748/Quenching-of-Aluminum-Alloys. - [34] S. MacKenzie, HTM Journal of Heat Treatment and Materials, vol. 75, no. 1, pp. 23–34, 2020. doi: doi:10.3139/105.110401.

[Online]. Available: https: //doi.org/10.3139/105.110401. - [35] G. E. Totten, C. E. Bates, and N. Clinton, Handbook of quenchants and quenching technology. ASM international, 1993.

- [36] H. Tensi and P. Stitzelberger-Jacob, “Effects of rewetting on the cooling of quenched aluminum specimens”, HTM, Haerterei-Tech. Mitt, vol. 43, no. 3, pp. 148–155, 1988.

- [37] H. M. Tensi, P. Stitzelberger-Jakob, and G. E. Totten, “Surface rewetting of aluminum.”, Advanced materials & processes, vol. 156, no. 6, H15–H15, 1999.

- [38] Y. Lei, H. Zhao, W. Bai, Q. Xu, and Z. Han, “Microstructure, mechanical properties and residual stress of high vacuum die casting alsi10mgmn alloys with different spray quenching”, Journal of Materials Processing Technology, vol. 325, p. 118 284, 2024, issn: 0924-0136. doi: https : / / doi . org / 10 . 1016 / j . jmatprotec . 2024 . 118284.

[Online]. Available: https : / / www . sciencedirect.com/science/article/pii/S0924013624000025. - [39] R. D. Lopez-Garcia, I. Medina-Juárez, and A. Maldonado-Reyes, “Effect of quenching parameters on distortion phenomena in aisi 4340 steel”, Metals, vol. 12, no. 5, 2022, issn: 2075-4701. doi: 10.3390/met12050759.

[Online]. Available: https://www.mdpi.com/2075-4701/12/5/759. - [40] L. T. Blessing and A. Chakrabarti, DRM: A design reseach methodology. Springer, 2009.

- [41] Mega casting, n.d.

[Online]. Available: https://www.media.volvocars.com/ global/en-gb/media/photos/327230/mega-casting-8.

著作権:

この要約は、Paul AdamとDavid Hermezによる論文「Improving Quality in Mega-Casted Products: Identification of contributors to geometrical variation」に基づいて作成されました。

この資料は上記の論文に基づいて要約したものであり、商用目的での無断使用を禁じます。

Copyright © 2025 CASTMAN. All rights reserved.