この文書は、2007年に「Journal of Achievements in Materials and Manufacturing Engineering」に発表された研究論文「ダイカストマグネシウム合金の構造に及ぼす熱処理の影響」を要約したものです。この詳細なサマリーは情報提供を目的として作成されており、ダイカスト技術分野において論文の主要な研究結果を理解するのに役立つように作成されています。

1. 概要:

- タイトル: ダイカストマグネシウム合金の構造に及ぼす熱処理の影響 (Heat Treatment Impact on the Structure of Die-Cast Magnesium Alloys)

- 著者:

- L.A. Dobrzańskia

- T. Tańskia

- L. Čížekb

- a ポーランド シレジア工科大学 材料工学・生体材料研究所 材料加工技術・経営・コンピュータ技術部門

- b チェコ オストラバ工科大学 冶金・材料工学部

- 発行年: 2007年

- 発行学術誌/学会: Journal of Achievements in Materials and Manufacturing Engineering, Volume 20, Issues 1-2, January-February 2007

- キーワード:

- 熱処理 (Heat treatment)

- 組織学 (Metallography)

- マグネシウム合金 (Magnesium alloys)

- 構造 (Structure)

2. 研究背景:

- 研究テーマの社会的/学術的背景:

- 論文では、機械的特性、設計上の考慮事項、環境への影響、都市化の要求、リサイクル性、費用対効果、入手可能性、重量など、さまざまな要因に基づいた材料選択の重要性が増していることを強調しています。

- 「製品の軽量化への努力は、設計者とプロセスエンジニアにとって重要な課題となっています。」

- マグネシウム合金は、低密度と高強度により、軽量化が求められる用途、特に自動車産業において有望な材料として提示されています。

- 「可能な限り軽量な車両構造を作成し、それに関連する低燃費への要望が、自動車産業において構造材料としてマグネシウム合金を利用することを可能にしました。」

- マグネシウム合金は、「低密度と高強度の組み合わせ」により、すでに「さまざまな産業分野で長年にわたり成功裏に使用」されています。

- 低慣性は、「急速な速度変化が発生する要素や、製品の最終質量を低減する必要がある製品」に有益です。

- 自動車産業は、マグネシウム合金に対して継続的に大きな関心を示しています。

- 既存研究の限界:

- 既存研究の限界を明示的に述べていませんが、本研究は、化学組成と熱処理プロセスがダイカストマグネシウム合金の微細構造と特性に及ぼす影響について、より深い理解の必要性を暗黙的に扱っています。これは、特定の合金 MCMgAl6Zn1 と熱処理による特性最適化に関する詳細な知識にギャップがあることを示唆しています。

- 研究の必要性:

- 本研究は、「化学組成と析出プロセスが、合金成分の含有量が異なる状態で、鋳造マグネシウム合金の特性と熱処理後の状態の構造に及ぼす影響を定義することを目的としています。」

- 特に、MCMgAl6Zn1 マグネシウム鋳造合金に焦点を当て、熱処理が微細構造に及ぼす影響を調査します。これは、特定の機械的特性が要求される用途でこの合金の使用を最適化するために非常に重要です。

3. 研究目的および研究質問:

- 研究目的:

- 主な目的は、「鋳造マグネシウム合金の鋳造状態および熱処理後の状態の調査結果を提示すること」です。

- 研究は、「化学組成と析出プロセスが、合金成分の含有量が異なる状態で、鋳造マグネシウム合金の特性と熱処理後の状態の構造に及ぼす影響を定義することを目的としています。」

- 核心研究質問:

- 熱処理は、ダイカスト MCMgAl6Zn1 マグネシウム合金の微細構造にどのような影響を与えるか?

- MCMgAl6Zn1 合金のさまざまな熱処理プロセス後の微細構造内の相(phases)および分布の変化は何か?

- 溶体化処理および時効硬化処理は、MCMgAl6Zn1 合金の金属間化合物析出にどのような影響を与えるか?

- 研究仮説:

- 正式な仮説として明示されていませんが、本研究は、熱処理が MCMgAl6Zn1 マグネシウム合金の微細構造を大きく変化させ、鋳造状態と比較して金属間化合物の分布および形態変化をもたらすという暗黙の仮説の下に進められます。この微細構造の変化は、合金の全体的な特性に影響を与えることが予想されます。

4. 研究方法論:

- 研究設計:

- 本研究は、MCMgAl6Zn1 マグネシウム合金の微細構造を、鋳造状態とさまざまな熱処理プロセスを経た後の状態を比較分析する実験的研究設計を採用しています。

- データ収集方法:

- 材料準備: MCMgAl6Zn1 マグネシウム合金は、保護塩浴「Flux 12」とセラミックフィルターを使用して、「750±10℃」の融解温度で誘導るつぼ溶解炉で鋳造されました。「Emgesalem Flux 12」が精錬に使用されました。鋳造はベトナイトバインダー付きの金型で行われました。

- 熱処理: 鋳造合金は、保護アルゴン雰囲気中で「電気真空炉 Classic 0816 Vak」で熱処理されました。4つの異なる熱処理条件が適用されました(原論文の表3を参照):

- 条件 0:鋳造状態 (As-cast)

- 条件 1:430℃で10分間溶体化処理、空冷 (air cooling)。

- 条件 2:430℃で10分間溶体化処理、水冷 (water cooling)。

- 条件 3:430℃で10分間溶体化処理、炉冷 (furnace cooling)。

- 条件 4:430℃で10分間溶体化処理、水冷、その後190℃で15分間時効硬化処理、空冷。

- 顕微鏡観察:

- 光学顕微鏡 (Light Microscopy): 「光学顕微鏡 LEICA MEF4A、500倍倍率」を使用して観察しました。

- 走査型電子顕微鏡 (Scanning Electron Microscopy, SEM): より高倍率のイメージングのために「走査型電子顕微鏡 Opton DSM-940」が使用されました。

- 微量分析 (Microanalysis):

- エネルギー分散型分光法 (Energy Dispersive Spectroscopy, EDS): 「加速電圧 15kV で Oxford EDS LINK ISIS 分散放射分光計を搭載した Opton DSM-940 走査型電子顕微鏡」を使用して、元素の定性および定量的微量分析と表面分布分析を実行しました。

- X線マイクロアナライザー (X-ray Microanalyzer): 「JEOL JCXA 733 X線マイクロアナライザー」も微量分析に活用されました。

- 金属組織試料準備: 試料は熱硬化性樹脂にマウントし、「5%モリブデン酸」で「5〜10秒」間エッチングして、結晶粒界と微細構造を明らかにしました。

- 分析方法:

- 金属組織学的検査 (Metallographic Examination): 光学顕微鏡および走査型電子顕微鏡を使用して、鋳造および熱処理された試料中の相、結晶粒界、および析出物を識別することにより、微細構造を分析しました。

- 化学組成分析 (Chemical Composition Analysis): EDS および X線マイクロアナリシスを使用して、合金の化学組成を決定し、特にさまざまな相および析出物における微細構造内の元素の分布を分析しました。

- 定性および定量的微量分析 (Qualitative and Quantitative Microanalysis): これらの技術を使用して、存在する相の種類を識別し、これらの相の元素組成を定量化しました。

- 研究対象および範囲:

- 本研究は、MCMgAl6Zn1 マグネシウム鋳造合金に焦点を当てています。

- 研究範囲は、鋳造状態と4つの異なる熱処理条件(さまざまな冷却方法の溶体化処理と後続の時効硬化処理を含む)後の微細構造調査を含みます。

5. 主要な研究結果:

- 核心研究結果:

- 鋳造状態 (As-Cast State): MCMgAl6Zn1 合金の鋳造状態の微細構造は、次の特徴を持ちます。

- 「合金マトリックスを構成するα固溶体の微細構造」。

- 「結晶粒界に主に板状の形態で位置するβ-Mg17Al12不連続金属間化合物相」。

- 「不規則な形状の AlMnFe 相、しばしばブロックまたは針状で発生」。

- 「Laves 相 Mg2Si」。

- 「β金属間化合物相析出物の近傍で針状共晶(α+β)の存在が明らかになった」。

- 溶体化処理 (条件 1, 2, 3):

- 溶体化処理後、「微量のβ(Mg17Al12)相と合金構造内のMg2Si相の単一析出物」が観察されました。

- 水冷溶体化処理(条件 2)後、「構造中に共晶の発生位置は認められませんでした。」

- 炉冷(条件 3)後、「二次相βの多数の析出物(共晶類似位置)を有するα固溶体の構造が明らかになりました。」

- 「結晶粒界に位置するβ(Mg17Al12)相と、主にβ相境界に位置するMg2Si相も観察されました。」

- 炉冷(条件 3)後の構造は、「鋳造合金の構造と類似しています。」

- 時効硬化処理 (条件 4):

- 適用された時効硬化処理は、「結晶粒界と擬共晶位置の形態でβ相の放出を引き起こしました。」

- 「材料の構造において、平行双晶結晶が明らかになりました。」

- 鋳造状態 (As-Cast State): MCMgAl6Zn1 合金の鋳造状態の微細構造は、次の特徴を持ちます。

- 統計的/定性的分析結果:

- EDS 分析: 「EDS 化学組成分析の結果、マグネシウム、アルミニウム、マンガン、および亜鉛が固溶体構造を構成していることが確認されました。」 また、「マンガン、亜鉛、Fe、および Si」の存在も確認しました。

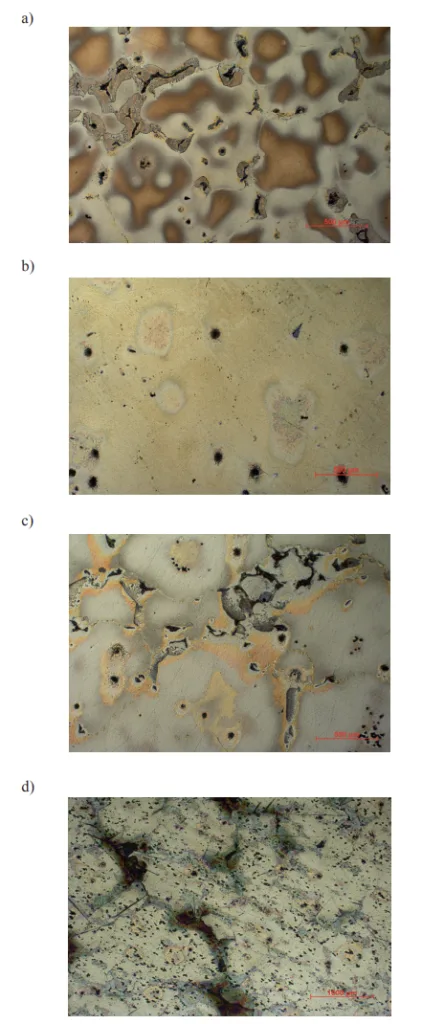

- 微細構造観察 (図 1):

- 図 1a (鋳造状態): 結晶粒界の β-Mg17Al12 相と針状共晶構造を示しています。

- 図 1b (熱処理 2 - 溶体化および水冷): β 相の減少と共晶構造の不在を示しています。

- 図 1c (熱処理 3 - 溶体化および炉冷): 共晶位置に類似した β 相析出物の再出現を示しています。

- 図 1d (熱処理 4 - 溶体化、水冷、および時効硬化): 結晶粒界および擬共晶領域における β 相析出と平行双晶結晶の形成を示しています。

- 化学組成 (表 2): 調査された合金の化学組成を表 2 に示し、主要元素の存在を確認します。

- Al: 5.624 %

- Zn: 0.46 %

- Mn: 0.16 %

- Si: 0.034 %

- Fe: 0.07 %

- Pb: 0.034 %

- Ce: 0.01 %

- Mg: 93.6 %

- Rest: 0.008 %

- データ解釈:

- 熱処理は、β-Mg17Al12 金属間化合物相の分布と形態を修正することにより、MCMgAl6Zn1 マグネシウム合金の微細構造を大きく変化させます。

- 溶体化処理は、特に急冷(水冷)時に β 相の存在を効果的に減少させます。

- 溶体化処理後の炉冷は、β 相の再析出を誘導し、鋳造構造と類似させます。

- 溶体化処理後の時効硬化は、結晶粒界および擬共晶領域における β 相の追加析出を促進し、平行双晶結晶の形成を誘導します。

- Al、Mn、Fe、および Si の存在は、さまざまな金属間化合物相の形成に寄与し、全体の微細構造、そして潜在的には合金の特性に影響を与えます。

- 「表面元素分解の化学分析と横断面で実施された定量的微量分析により、マグネシウム、シリコン、アルミニウム、マンガン、および鉄の明白な濃度が確認されました。これは、角のある輪郭を持つ Mg および Si を含む析出物と、不規則で平坦でない表面を持つ高 Mn および Al 濃度の相が、ブロックまたは針状で頻繁に発生することを示唆しています。」

- 「マグネシウムとアルミニウムの優勢な関与と亜鉛のわずかな濃度が、合金マトリックスだけでなく、Mg17Al12として識別された相境界で発生する共晶および大きな析出物の位置で確認されました。」

- Figure Name List:

- 図 1. MCMgAl6Zn1 合金の微細構造:

- a) 熱処理なし - 0

- b) 熱処理後 - 2

- c) 熱処理後 - 3

- d) 熱処理後 - 4

- 図 1. MCMgAl6Zn1 合金の微細構造:

6. 結論および考察:

- 主要な結果の要約:

- 本研究は、熱処理がダイカスト MCMgAl6Zn1 マグネシウム合金の微細構造に及ぼす影響を首尾よく実証しました。

- 鋳造状態の微細構造は、α固溶体、結晶粒界の β-Mg17Al12 相、AlMnFe、および Mg2Si 相によって特徴付けられます。

- 溶体化処理は β-Mg17Al12 相を減少させ、水冷がより効果的です。

- 溶体化処理後の炉冷は、β-Mg17Al12 の再析出を誘導します。

- 溶体化処理後の時効硬化は、β-Mg17Al12 をさらに析出させ、双晶結晶形成を誘導します。

- 研究の学術的意義:

- 本研究は、さまざまな熱処理プロセス中の MCMgAl6Zn1 マグネシウム合金の相変態と微細構造の進化に関する基本的な理解に貢献します。

- 特に、この特定のマグネシウム合金における溶体化処理と時効硬化が、金属間化合物相、特に β-Mg17Al12 の析出挙動に及ぼす影響に関する貴重な洞察を提供します。

- この知識は、マグネシウム合金を扱う材料科学者およびエンジニアにとって非常に重要であり、所望の微細構造および特性を達成するための最適化された熱処理サイクルの設計を支援します。

- 実務的示唆:

- 本研究の結果は、自動車およびその他の軽量用途向けの MCMgAl6Zn1 マグネシウム合金の加工、特にダイカスト産業に実際的な示唆を与えます。

- さまざまな冷却速度と時効硬化パラメータの影響を理解することで、微細構造を最適化し、潜在的に強度、延性、および耐食性などの機械的特性を向上させるために、熱処理プロセスをカスタマイズできます。

- 本研究は、特定の性能要件を満たすためにダイカストマグネシウム合金の微細構造を修正および制御する実用的な方法として、熱処理の使用を裏付けています。

- 「合金特性によると、適用された冷却速度と合金添加物は、機械的特性と微細構造にとって良い妥協案であるように思われますが、溶体化処理プロセスと時効硬化プロセスの他の冷却速度とパラメータを調査するために、さらなるテストを実施する必要があります。」

- 研究の限界:

- 本研究は、特定の MCMgAl6Zn1 マグネシウム合金と調査された熱処理パラメータに限定されます。

- 「溶体化処理プロセスと時効硬化プロセスの他の冷却速度とパラメータを調査するために、さらなるテストを実施する必要があります。」 これは、本研究がこの合金に対する熱処理の可能性の全範囲を網羅的に探求しているわけではないことを示唆しています。

- 論文は主に微細構造特性評価に焦点を当てています。微細構造と性能を完全に相関させるためには、今後の機械的特性評価が提案されています。

7. 今後のフォローアップ研究:

- 今後の研究方向:

- 今後の研究は、「他の冷却速度と溶体化処理プロセスおよび時効硬化プロセスのパラメータを調査するための追加テスト」に焦点を当てる必要があります。

- さまざまな溶体化処理温度と時間が微細構造の進化に及ぼす影響の調査。

- 析出硬化効果を最適化するために、より広範囲の時効硬化温度と持続時間の探索。

- 熱処理パラメータが MCMgAl6Zn1 合金の機械的特性(引張強度、降伏強度、伸び、硬度、疲労抵抗)および腐食挙動に及ぼす影響の研究。

- 追加探求が必要な領域:

- さまざまな熱処理条件下での相分率と結晶粒サイズの詳細な定量的分析。

- 析出物の形態と結晶学的特性をさらに分析するための透過型電子顕微鏡(TEM)分析。

- 微細構造の進化を予測し、プロセスパラメータを最適化するための熱処理中の相変態のモデリングとシミュレーション。

- 他のマグネシウム合金およびダイカストプロセスに対する熱処理効果の調査。

8. 参考文献:

- [1] K.U. Kainer, Sb. Int. Congress Magnesium Alloys and their Application, Mnichov, 2000, 534-608.

- [2] J.F.Grandfield, J.A.Taylor, Tensile cohereny in semi-solid AZ91, Held during the TMS Annual Meting in Seattle, Washington, USA, 2002.

- [3] H. Baker: ASM Specialty Handbook. Magnesium and Magnesium Alloys, ed. Avedesian, ASM International, The Materials Information Society, USA 1999, 3-84.

- [4] A.K. Dahle, D.N. StJohn, "The Origin of Banded Defects in High Pressure Die Cast Magnesium Alloys", World of Die Casting, Cleveland T99-062.

- [5] J.M. Tartaglia, J.C. Grebetz, “Observations of Intermetallic Particle and Inclusion Distributions in Magnesium Alloys", The Minerals, Metals&Materials Society, 2000.

- [6] B.L. Mordike, T. Ebert: Magnesium. Properties-applications-potential, Materials Science and Enrineering nr A302, Journal of Materials Processing Technology, 117 (2001) 37-45.

- [7] L. Čížek, M. Greger, L. Pawlica, L.A. Dobrzański, T. Tański: Study of selected properties of magnesium alloy AZ91 after heat treatment and forming, Journal of Materials Processing Technology, 157-158 (2004) 466-471.

- [8] A. Maltaisa, D. Dubé, M. Fiseta, G. Larochea, S. Turgeon: Improvements in the metallography of as-cast AZ91 alloy, Materials Characterization, 52 (2004) 103-119.

- [9] L.A. Dobrzański, T. Tański, L. Čížek, Influence of modification with chemical elements on structure of magnesium casting alloys, 13th Scientific International Conferences "Achievements in Mechanical and Materials Engineering AMME', 2005", Gliwice - Wisła 2005, 199-202.

- [10] L.A. Dobrzański, T. Tański, L. Čížek, Influence of Al addition on structure of magnesium casting alloys, Journal of Achievements in Mechanical and Materials Engineering, 17 (2006) 221-224.

- [11] R.M. Wang, A. Eliezer, E. Gutman, Microstructures and dislocations in the stressed AZ91D magnesium alloys, Materials Science and Engineering, A344 (2002) 279-287.

- [12] K. Ishikawaa, H. Watanabea, T. Mukaib, High strain rate deformation behavior of an AZ91 magnesium alloy at elevated temperatures, Materials Letters, 59 (2005) 1511-1515.

- [13] K. Iwanaga, H. Tashiro, H. Okamoto, K. Shimizu: Improvement of formability from room temperature to warm temperature in AZ31 magnesium alloy, Journal of Materials Processing Technology, 155-156 (2004) 1313-1316.

- [14] H. Friedrich, S. Schumann, Research for a "new age of magnesium" in the automotive industry, Journal of Materials Processing Technology, 117 (2001) 276-281.

- [15] A. Fajkiel, P. Dudek: Foundry engineering - Science and Practice, Publishers Institute of Foundry engineering, Cracow, 2004, 18-21.

9. 著作権:

- 本資料は、L.A. Dobrzański、T. Tański、L. Čížek の論文:「ダイカストマグネシウム合金の構造に及ぼす熱処理の影響」に基づいて作成されました。

本資料は上記の論文に基づいて要約作成されており、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.