この論文概要は、[ASME 2018年国際製造科学工学会議議事録]で発表された論文「An Automated System for Design for Manufacturability Analysis for Die-Casting」に基づいています。

1. 概要:

- タイトル: An Automated System for Design for Manufacturability Analysis for Die-Casting (ダイカストの製造容易性解析のための自動化システム)

- 著者: Sunil Kumar, Jatinder Madan

- 発表年: 2018年6月

- 掲載ジャーナル/学会: Proceedings of the ASME 2018 International Manufacturing Science and Engineering Conference (ASME 2018年国際製造科学工学会議議事録)

- キーワード: Design for manufacturability (製造容易性設計), die-casting (ダイカスト), knowledgebase (知識ベース), feature extraction (フィーチャ抽出), model updation (モデル更新)

![FIGURE 1: SCHEMATIC OF A DIE CASTING DIE [1]](https://castman.co.kr/wp-content/uploads/FIGURE-1-SCHEMATIC-OF-A-DIE-CASTING-DIE-1-1024x466.webp)

2. 研究背景:

- 研究トピックの社会的/学術的背景: 製造容易性設計(DFM)は、設計の初期段階で製造上の考慮事項を組み込む上で重要な概念です。特に、設計と製造が異なる、場合によっては遠隔地のチームによって行われる場合に、自動化されたDFMツールの開発が重要になっています。

- 既存研究の限界: 従来の製造容易性を確保する方法は、製造専門家との反復的な協議に依存しています。このプロセスは時間がかかり、設計リードタイムを増加させ、生産コストを上昇させ、市場投入までの時間を遅らせ、組織の利益に悪影響を与えます。既存のダイカスト用DFMシステムは、製造容易性に関するアドバイスの自動分析と適用というニーズに完全には対応できていません。特に、包括的な知識ベース、CADモデルからの効率的なフィーチャ抽出、およびDFM分析に基づく自動モデル更新を提供するシステムにはギャップがあります。

- 研究の必要性: 従来のDFMと既存システムの限界を克服するために、ダイカスト用の自動化されたDFMシステムが必要です。このようなシステムは、製造容易性に関するアドバイスを生成し、部品設計を自動的に修正することで、設計の反復、リードタイム、および生産コストを削減できます。

3. 研究目的と研究課題:

- 研究目的: 本研究の主な目的は、特にダイカスト部品の製造容易性解析のための自動化システムを提示することです。

- 主な研究課題: 本論文は、以下の方法を検討することを目的としています。

- ダイカスト用DFMガイドラインの知識ベースを開発する方法。

- 部品CADモデルからダイカストフィーチャを抽出する方法。

- ダイカスト部品CADモデルのDFM分析とモデル更新のための自動化システムを作成する方法。

- 研究仮説: 明示的な仮説としては述べられていませんが、本研究は、自動化されたDFMシステムがダイカスト部品設計を効果的に分析し、製造容易性に関するアドバイスを提供し、CADモデルを自動的に更新して製造容易性を向上させ、材料の使用量を削減できるという前提で進められています。

4. 研究方法

- 研究デザイン: 本研究は、自動化されたDFMシステムの開発を含みます。これには、DFMガイドラインの知識ベースの作成、フィーチャ抽出方法の開発、およびこれらのコンポーネントをCADモデルを分析し、設計変更を提案できるシステムに統合することが含まれます。

- データ収集方法: システムの能力は、ダイカスト部品CADモデルに適用することで実証および検証されます。その後、産業界の専門家との協議を通じて結果が検証されます。

- 分析方法: システムは、フィーチャパラメータを抽出し、DFM知識ベースと比較することにより、CADモデルを分析します。システムの有効性は、生成された製造容易性に関するアドバイス、自動化されたモデル更新、および部品重量の変化を評価することによって評価されます。

- 研究対象と範囲: システムは、フィーチャベースモデリングを使用して作成され、ボス、リブ、穴、抜き勾配などのフィーチャを含むダイカスト部品のCADモデルで動作するように設計されています。

5. 主な研究結果:

- 主な研究結果: 本論文では、ダイカスト用DFM分析の自動化システムが首尾よく提示されました。システムは以下を含みます。

- DFMガイドラインの知識ベース。

- 部品CADモデルからのダイカストフィーチャ抽出。

- DFM分析とモデル更新のための自動化システム。

システムの能力はダイカスト部品CADモデルで実証され、結果は産業界の専門家によって検証されました。

- 統計的/定性的分析結果:

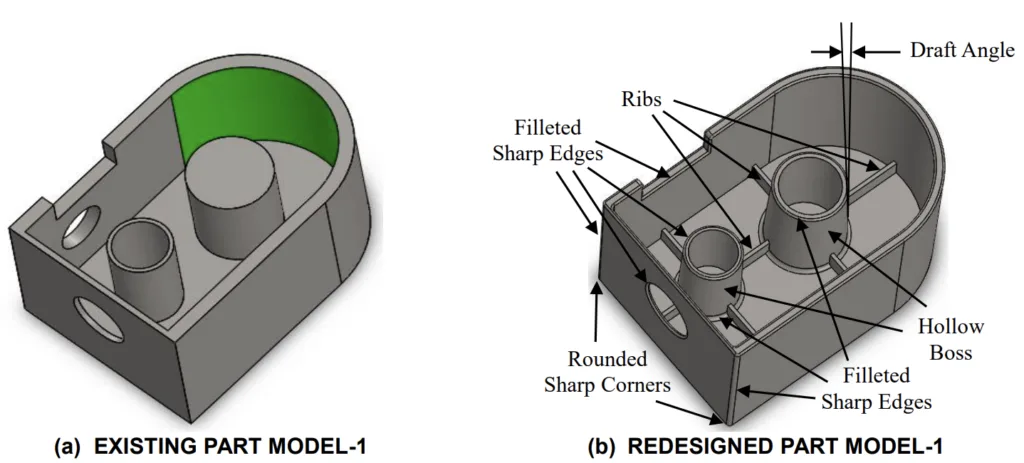

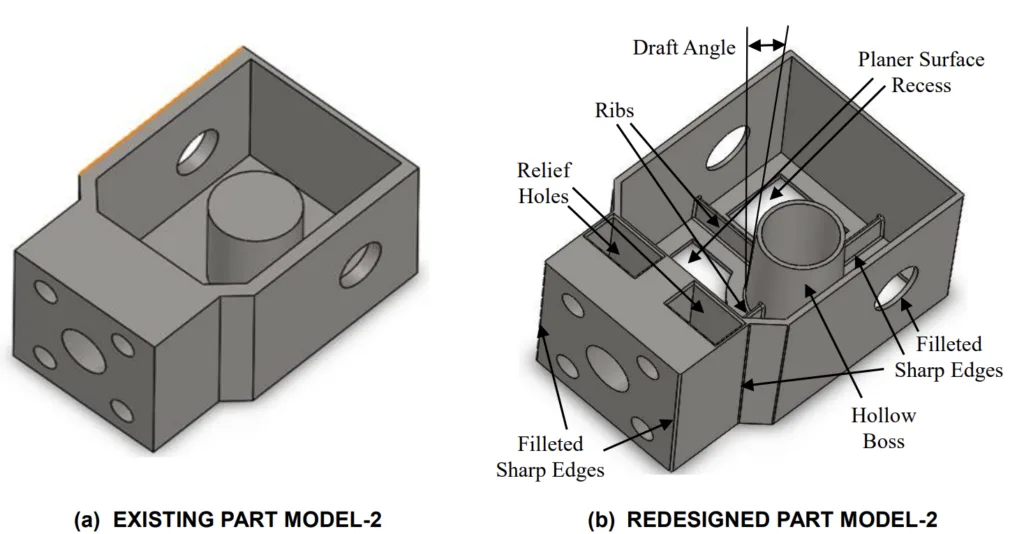

- 例示部品へのシステムの適用により、大幅な材料節約が示されました。「部品モデル1」の場合、材料節約は約35%でした。「部品モデル2」の場合、材料節約は約37%でした。これらの節約は、DFMアドバイスに基づく自動再設計、主に肉厚の削減とフィーチャの最適化によって達成されました。

- 専門家による検証により、システムのアドバイスとモデル更新の実用的な関連性と有効性が確認されました。

- データ解釈: 自動化されたDFMシステムは、ダイカスト部品設計における製造容易性の問題を効果的に特定し、実行可能なアドバイスを提供します。これは、CADモデルを更新するために自動的に実装できます。これにより、製造容易性が向上し、材料消費量が削減されます。

- 図表リスト:

- 図1:ダイカスト金型の概略図 [1]

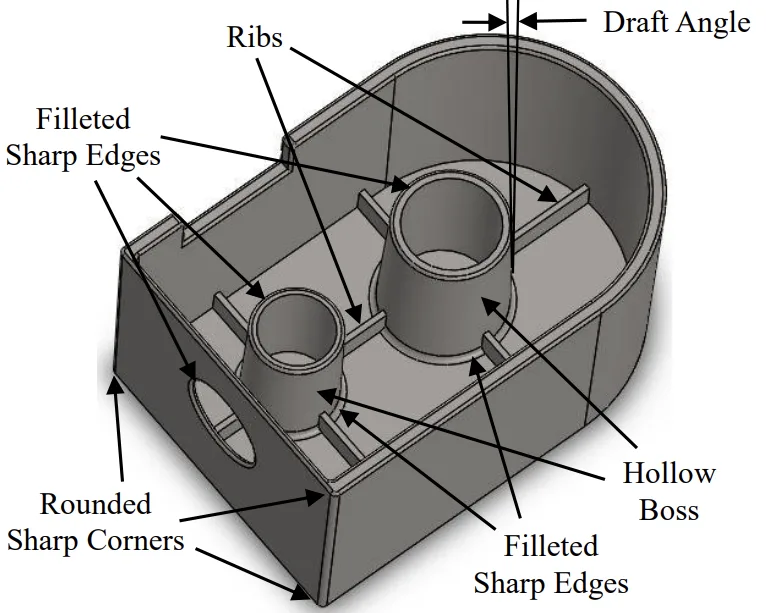

- 図2:ダイカストフィーチャの用語

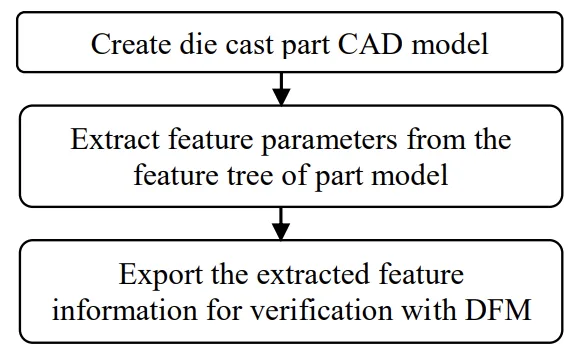

- 図3:フィーチャ抽出

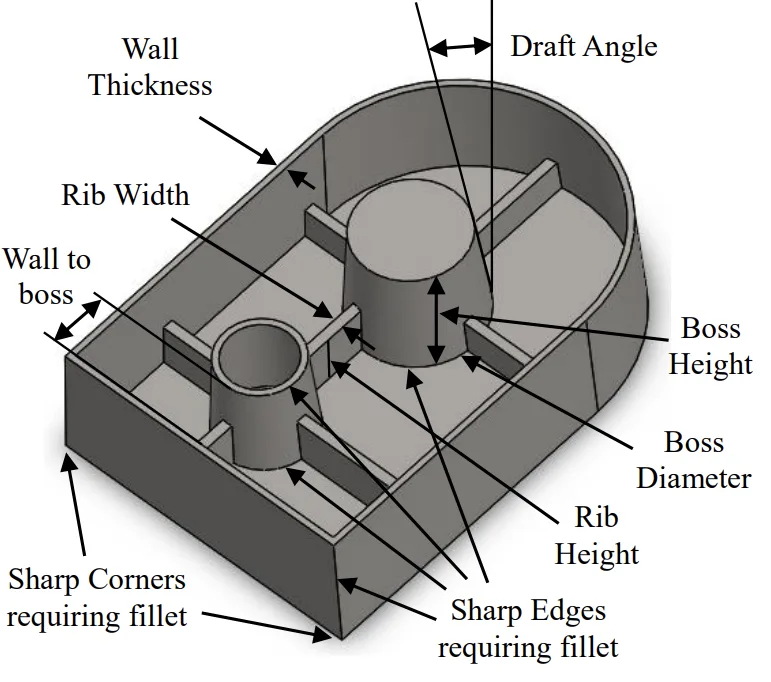

- 図4:フィーチャパラメータ

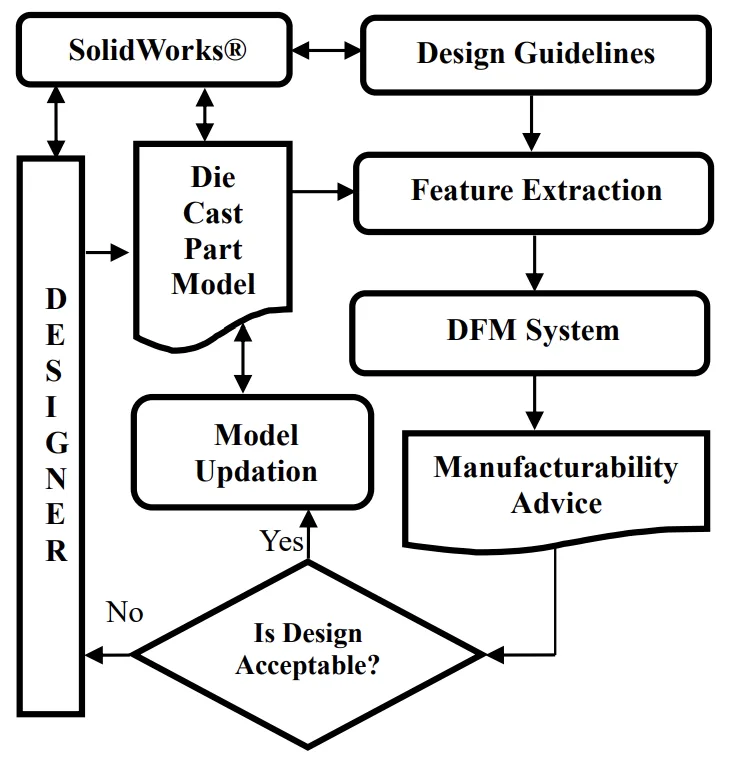

- 図5:提案されたDFMシステム

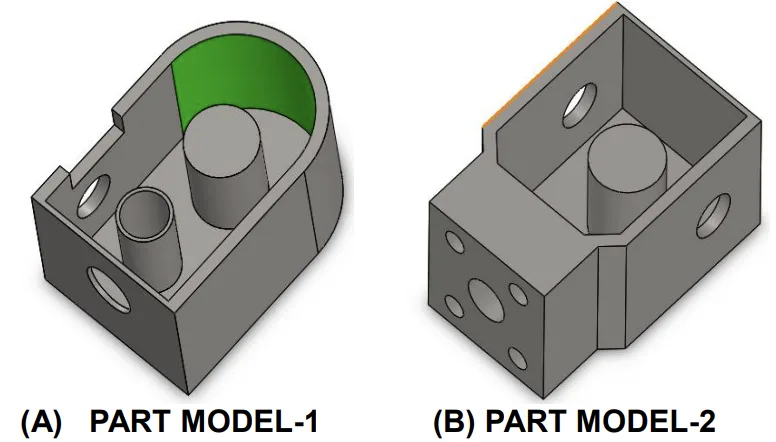

- 図6:フィーチャベースの部品モデル

- 図7:既存および再設計されたフィーチャベースの部品モデル1

- 図8:既存および再設計されたフィーチャベースの部品モデル2

6. 結論と考察:

- 主な結果の要約: 本研究では、ダイカスト部品のDFM分析のための自動化システムが首尾よく開発および実証されました。システムは、製造容易性評価とCADモデル修正のプロセスを自動化し、製造容易性が向上し、材料重量が削減された設計につながります。

- 研究の学術的意義: 本研究は、自動化されたDFMの分野に貢献し、特にダイカストのニーズに対応しています。以前は既存のシステム、特にダイカストでは不足していたDFM分析とモデル更新を自動化するための方法論を提供します。

- 実用的な意義: 開発されたシステムは、ダイカスト業界に大きな実用的なメリットをもたらします。DFM分析とモデル更新を自動化することにより、設計リードタイムを大幅に短縮し、生産コストを削減し、材料使用量を最適化できます。これにより、製品開発サイクルが迅速化され、より費用対効果が高く、持続可能な製造プロセスにつながる可能性があります。

- 研究の限界: 現在のシステムには、いくつかの制限があります。

- フィーチャベースのCADモデル用に設計されており、他のモデリング方法を使用して作成されたモデルには直接適用できない場合があります。

- システムのフィーチャ認識とDFMアドバイスは、現在、ボス、リブ、穴、抜き勾配などの特定のフィーチャに限定されています。

- 現在のシステムでは、自動再設計プロセス中に部品の機能要件を明示的に考慮していません。機能的なニーズに基づいて提案を受け入れるか拒否するには、依然として設計者の介入が必要です。

7. 今後のフォローアップ研究:

- フォローアップ研究の方向性: 今後の研究は、以下に焦点を当てる必要があります。

- より広範囲のダイカストフィーチャとより複雑な部品形状を処理するためのシステムの能力を拡張すること。

- 設計変更が部品の機能を維持することを保証するために、機能要件を自動化されたDFM分析および再設計プロセスに統合すること。

- 手動介入の必要性をさらに減らすために、システムの自動化レベルを向上させること。

- システムの他のダイカスト合金およびプロセスバリエーションへの適用を検討すること。

- さらなる探求が必要な分野: より広範囲の業界ベストプラクティスとダイカストの設計ガイドラインを組み込んだ、より包括的なDFM知識ベースの開発には、さらなる探求が必要です。複雑なダイカスト部品のフィーチャ抽出方法の堅牢性と効率を向上させることも、今後の課題です。

8. 参考文献:

- [1]. Madan J., Rao P.V.M., Kundra T.K., 2007, “Computer aided manufacturability analysis of die cast parts", Computer Aided Design and Applications, 4 (1-4), pp. 147-158.

- [2]. Bralla, J. G., 1999, “Design for manufacturability handbook", McGraw-Hill Inc., New York. (2nd Ed.).

- [3]. Hui K.C., 1997, “Geometric aspects of the mouldability of parts", Computer Aided Design, 29 (3), pp. 197-208.

- [4]. O'Driscoll M., 2001, “Design for manufacture”, Journal of Materials Processing Technology, 122, pp. 318-321.

- [5]. Gupta S.K., Regli W.C., Das D., Nau D.S., 1997, "Automated manufacturability analysis: A survey, Res. Eng. Des., 9 (3), pp.168–190.

- [6]. Chen Y., Miller R.A., Sevenler K., 1995, “Knowledge based manufacturability assessment: an object oriented approach", Journal of Intelligent Manufacturing, 6, pp.321-337.

- [7]. Datar J.S., Ravi B., Pande S.S., 1992, "feature based modeler for the design of die cast components", IIF Transactions, 94-18, pp. 247-252.

- [8]. Ramana K.V., Rao P.V.M., 2005, “Automated manufacturability evaluation system for sheet metal components in mass production”, International Journal of Production Research, 43 (18), pp. 3889–3913.

- [9]. Ramana K.V., Singh M., Gupta A., Dey R., Kapoor A., Rao P.V.M., 2006, “A manufacturability advisor for spun and roll formed sheet metal components", International Journal of Advances in Manufacturing Technology, 28, pp. 249-254.

- [10]. Venkatachalam A. R., Mellichamp J. M., Miller D. M., 1993, "A knowledge based approach to design for manufacturability", Journal of Intelligent Manufacturing, 4, pp. 355-366.

- [11]. Chen Y.M., Wen C.C., Ho C.T., 2003, “extraction of geometric characteristics for manufacturability assessment", Robotics and Computer Integrated Manufacturing, 19, pp. 371-385.

- [12]. Jacob D.V., Ramana K.V., Rao P.V.M., 2004, “Automated manufacturability assessment of rotational parts by grinding”, International Journal of Production Research, 42 (3), pp. 505-519.

- [13]. Das D., Gupta S. K., Nau D., 1996, “Generating redesign suggestions to reduce setup cost: a step towards automated redesign”, Computer Aided Design, 28 (10), pp. 763-782.

- [14]. Kumar S., Gupta A.K., Chandna P., 2012, "Optimization of process parameters of pressure die casting using Taguchi methodology", World Academy of Science, Engineering and Technology, 6, pp. 590-594.

- [15]. Bidkar R. A., McAdams D. A., 2010, "Methods for automated manufacturability analysis of injection-molded and die-cast parts", Research in Engineering Design, 21 (1), pp. 1-24.

- [16]. Shukor S.A., Axinte D.A., 2009, “Manufacturability analysis system: issues and future trends", International Journal of Production Research, 47 (5), pp. 1369-1390.

- [17]. Srikumaran S., Sivaloganathan S., 2005, “Proving manufacturability at the design stage using commercial modeling software", Computer Aided Design and Applications, 2, pp. 507-516.

- [18]. Madan J., Rao P.V.M., Kundra T.K., 2006, "System for early cost estimation of die-cast parts”, International Journal of Production Research, 45 (20), pp. 1-25.

- [19]. Poli C., 2001, “Design for manufacturing: A structured approach", Elsevier Science and Technology Books publishers.

- [20]. Chougule R. G., Ravi B., 2005, "Casting cost estimation in an integrated product and process design environment", International Journal of Computer Integrated Manufacturing, 19 (7), pp. 2-5.

- [21]. Chan D.S.K., 2003, "Expert system for product manufacturability and cost evaluation", Materials and Manufacturing Process, 18 (2), pp. 313-322.

- [22]. Hayes C.C., 1996, “Plan-based manufacturability analysis and generation of shape changing redesign suggestions", Journal of Intelligent Manufacturing, 7 (2), pp. 121-132.

- [23]. Korosec M., Balic J., Корас J., 2015, “Neural network based manufacturability evaluation of free form machining", International Journal of Machine Tools & Manufacturing, 45 (1), pp. 13-20.

- [24]. North American Die Casting Association, 2015, NADCA product specification standards for die casting, retrieved from https://www.diecasting.org/wcm/Technology/Standards/Die_Casting/wcm/Technology/Die_Casting_Standards.aspx?hkey=73d48de9-87ff-4e3.e-ace2-657a2cf33d99 (Assessed at 11am on 7-2-2018).

- [25]. Dhaliwal S., Gupta S. K., Huang J., Kumar M., 2002, "A step towards automated design of multi-piece sacrificial molds", ASME International Design Engineering Technical Conferences and Computers and Information in Engineering Conference, 3, pp. 337-347.

9. 著作権:

- この資料は、Sunil KumarとJatinder Madanの論文「An Automated System for Design for Manufacturability Analysis for Die-Casting」に基づいています。

- 論文ソース: DOI: 10.1115/MSEC2018-6510

この資料は上記の論文に基づいて要約されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.