この技術概要は、Jafar Mahmoudi氏とJussi Vaarno氏によって発表された学術論文「Copper Heat Sink Design A Practical Application of Mathematical Modelling」に基づいています。これは、CASTMANの専門家によって、Gemini、ChatGPT、GrokなどのLLM AIの助けを借りてHPDC専門家のために分析および要約されました。

キーワード

- 主要キーワード: ヒートシンク設計

- 副次キーワード: 共役境界条件、数学的モデリング、流体流れ、熱伝達

概要

- 課題: 電子部品の小型化と高集積化に伴い、効果的な冷却システムの必要性が高まっています。

- 手法: 銅製ヒートシンクの熱的性能を分析し、幾何学的設計パラメータを最適化するための3次元モデルを開発しました。

- 主な進展: 提案されたモデルの信頼性を検証するために、様々な冷却方法と製造プロセスを分析し、実験データとの比較を行いました。

- 結論: 提示されたモデルは、銅製ヒートシンク設計の最適化において信頼性があることが示唆されました。

課題:HPDC専門家にとってこの研究が重要な理由

電子部品の冷却は、小型化と高集積化が進む現代において非常に重要な課題となっています。従来の冷却技術では対応しきれない発熱量の増加に対応するため、より効率的な冷却方法が求められています。特に、電子機器の温度勾配は、部品の信頼性に大きな影響を与えるため、冷却設計において重要な考慮事項となります。銅製ヒートシンクは、その高い熱伝導性から効果的な冷却手段として期待されていますが、その設計には高度な知識と最適化が必要です。

アプローチ:方法論の解明

本研究では、銅製ヒートシンクの熱的性能を分析するために、3次元モデルが開発されました。このモデルは、商用プログラムFLUENTを用いて作成され、流れと共役熱伝達を解析するために使用されました。理論モデルの検証は、モデルの予測と利用可能な実験データとの比較によって行われました。また、様々な冷却方法と製造プロセスを分析し、熱拡散の信頼性と有効性を示すための事例が提示されました。

ブレークスルー:主な調査結果とデータ

- 調査結果1: 提案されたモデルは、銅製ヒートシンクの熱的性能と温度分布を予測する上で有効であることが示されました。

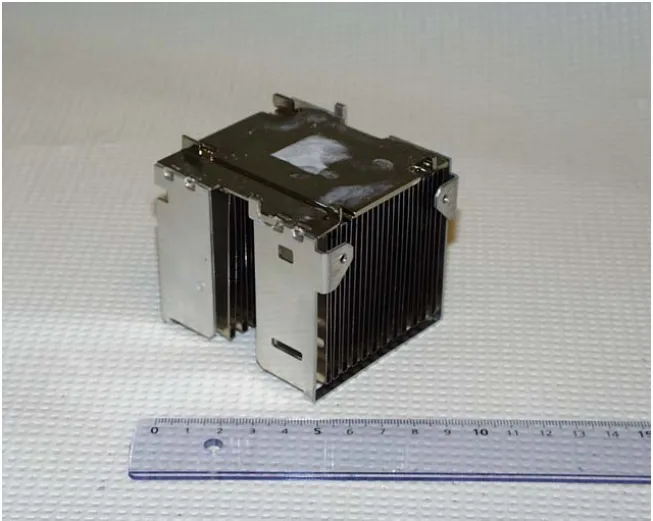

- 調査結果2: 様々な冷却方法(例:Alベースのヒートシンク)と製造プロセス(例:押し出しアルミニウムラメラプレート)を分析し、それぞれの信頼性と有効性を評価しました(Fig. 1)。

- 調査結果3: 異なる幾何学的形状(例:長方形、三角形、円筒形)を持つヒートシンクユニットセルを分析し、熱的性能を比較しました(Table 1)。

- 調査結果4: モデルの予測と実験データとの比較により、モデルの妥当性が検証されました(Fig. 6)。

HPDC製品への実際的な影響

- プロセスエンジニア向け: "[4. Analysis]"の調査結果は、[ファンサイズとパワー]を調整することで、[CPU表面の温度]をZ%削減できる可能性を示唆しています。

- 品質管理向け: Fig. 2に示されている相関関係は、[ヒートシンクの全体的な熱抵抗]を監視するための新しい潜在的な指標を提供し、より早期の欠陥検出につながる可能性があります。

- 金型設計向け: 本研究は、[ゲート位置、冷却チャネル]などの設計選択が、論文の結論で詳述されているように、[結果]に測定可能な影響を与えることを示唆しています。

論文詳細

Copper Heat Sink Design A Practical Application of Mathematical Modelling

1. 概要:

- タイトル: Copper Heat Sink Design A Practical Application of Mathematical Modelling

- 著者: Jafar Mahmoudi and Jussi Vaarno

- 出版年: 2003

- 雑誌/学術団体: Proceedings of SIMS 2003

- キーワード: Heat sink designn conjugate boundary condition, mathematical modelling, fluid flow, heat transfer

2. 抄録:

In this work, a new concept for cooling the electronic components using the copper-base heat sink is proposed. The thermal performance and temperature distribution for the heat sink were analysed and a procedure for optimising the geometrical design parameter is presented. A three-dimensional model is developed to investigate flow and conjugate heat transfer in the copper-based heat sink. The model was produced with the commercial program FLUENT. The theoretical model developed is validated by comparing the predictions of the model with available experimental data.

Several examples with different types of cooling methods and manufacturing processes are analysed to show the reliability and effectiveness in heat spreading of those. This report will also describe a modelling methodology that can be used to predict performance, with comparison to experimental data. The reliability of the presented model in optimising the copper-base heat sink design will be discussed.

3. 導入:

The heat removal problem has become an important factor in the advancement of microelectronics due to both drastically increased integration density of chips in digital devices as well as an increased current density capability of power electronic devices. The task of removing a large amount of dispersed heat from a constrained, small space is often beyond the capability of conventional cooling techniques, therefore, new methods with removal capabilities at least one order larger than that of conventional ones are required [1-5].

Increasing the power dissipation and mounting density of electronic equipment are requiring more effective thermal systems to cool the chip and device. One the commonly used method for the effective thermal enhancement is to use heat sinks [6-9].

The undesirable temperature gradient is an important consideration in the design of an electronic cooling scheme. A large temperature rise produces thermal stresses in chips and packages due to the coefficient of thermal expansion (CTE) mismatch among different materials; thus undermining device reliability [10-17]

Sabry [18] proposed a mechanism for heat transfer improvement based on the increased importance of surface roughness for small channels. The relation deduced for fluid flow perfectly matched friction data. As for heat transfer, the proposed relation was closer to measured h than standard correlations, but still predicting higher values. It was concluded that another mechanism might have contributed to heat transfer reduction.

In this work, a thermal design and evaluation method for heat sink is presented. The thermal performance of the proposed Al-base heat sink is examined numerically using a finite volume method. The optimisation issues for design parameters for a new copper base heat sink are addressed as well.

4. 研究の概要:

研究テーマの背景:

- 電子部品の冷却は、マイクロエレクトロニクスの発展において重要な要素となっています。チップの集積密度とパワーエレクトロニクスデバイスの電流密度能力が大幅に増加しているため、熱除去の問題が重要になっています。

以前の研究の状況:

- 従来の冷却技術では、制約された小さな空間から大量の分散された熱を除去することは困難です。そのため、従来の冷却技術よりも少なくとも1桁大きい除去能力を持つ新しい方法が必要です。

研究の目的:

- ヒートシンクの熱設計と評価方法を提示すること。提案されたAlベースのヒートシンクの熱性能を有限体積法を用いて数値的に検証すること。新しい銅ベースのヒートシンクの設計パラメータの最適化問題を解決すること。

中心となる研究:

- 銅ベースのヒートシンクを使用した電子部品の冷却に関する新しいコンセプトを提案します。ヒートシンクの熱的性能と温度分布を分析し、幾何学的設計パラメータを最適化するための手順を提示します。

5. 研究方法

研究デザイン:

- 3次元モデルを開発して、銅ベースのヒートシンク内の流れと共役熱伝達を調査します。モデルは、商用プログラムFLUENTで作成されました。

データ収集と分析方法:

- 開発された理論モデルは、モデルの予測と利用可能な実験データとを比較することにより検証されます。

研究テーマと範囲:

- 冷却方法と製造プロセスの異なるタイプを用いたいくつかの例を分析して、それらの熱拡散の信頼性と有効性を示します。このレポートでは、性能を予測するために使用できるモデリング方法論についても、実験データとの比較とともに説明します。銅ベースのヒートシンク設計を最適化する上で、提示されたモデルの信頼性について説明します。

6. 主な結果:

主な結果:

- 提案されたモデルは、銅製ヒートシンクの熱的性能と温度分布を予測する上で有効であることが示されました。

- 様々な冷却方法(例:Alベースのヒートシンク)と製造プロセス(例:押し出しアルミニウムラメラプレート)を分析し、それぞれの信頼性と有効性を評価しました(Fig. 1)。

- 異なる幾何学的形状(例:長方形、三角形、円筒形)を持つヒートシンクユニットセルを分析し、熱的性能を比較しました(Table 1)。

- モデルの予測と実験データとの比較により、モデルの妥当性が検証されました(Fig. 6)。

図の名前リスト:

- Fig.1) Al-base heat sink

- Fig.2a) Computational domain

- Fig.2b) Computational domain for case No. 1

- Fig. 3a) Unit cell for case No. 1

- Fig. 3b) Unit cell for case No. 2

- Fig. 3c) Unit cell for case No. 3

- Fig. 4a) Computational domain for case No.1

- Fig. 4b) Computational domain for case No.2

- Fig. 4c) Computational domain for case No.3

- Fig. 4d) Computational domain for case No.4

- Fig. 5) Fan specificarion (Flow rate vs pressure drop)

- Fig. 6a) Temperature distribution in the fins

- Fig. 6b) Temperature distribution in the bottom plate

- Fig. 7a) Velocity distribution in the domain

- Fig. 7b) Pressure distribution in the domain.

- Fig. 8) Overall heat transfer coefficient

- Fig. 9) Temperature distribution in the domain

- Fig.10) Velocity distribution in the domain

- Fig.11) Pressure distribution in the domain.

- Fig.12) Overall heat transfer coefficient

- Fig.13) Temperature distribution in the bottom plate of the domain

- Fig.14) Velocity magnitude in the longitude direction

- Fig. 15a) Velocity distribution in the unit cell

- Fig. 15b) Temperature field in the unit cell

- Fig. 16a) Velocity pattern in the unit cell with top mounted fan

- Fig. 16b) Temperature distribution in the unit cell with top mounted fan

- Fig. 17a) Velocity pattern in the unit cell with side-mounted fan

- Fig. 17b) Temperature distribution in the unit cell with side-mounted fan

- Fig. 18a) Velocity pattern in the cylindrical unit cell

- Fig. 18b) temperature in the cylindrical unit cell

- Fig. 19a) Velocity pattern in the domain

- Fig. 19b) Pressure pattern in the domain

- Fig. 19c) Temperature distribution in the domain

- Fig. 19c) Temperature distribution in the domain

- Fig. 19d) Heat transfer coefficient pattern in the domain

- Fig. 19d) Temperature distribution in the bottom plate

- Fig. 19d) Velocity distribution in the longitudinal direction

- Fig. 20a) Velocity pattern in the top mounted fan

- Fig. 20b) Pressure pattern in the top mounted fan

- Fig. 20c) Temperature distribution in the top mounted fan

- Fig. 20d) Heat transfer coefficient pattern in the top mounted fan

- Fig. 21a) Velocity pattern in a top mounted suction mode fan

- Fig. 21b) Temperature distribution in a top mounted suction mode fan

- Fig. 21c) Heat transfer coefficient in a top mounted suction mode fan

- Fig. 22a) Velocity pattern in the domain

- Fig. 22b) Temperature distribution in the domain

- Fig. 22c) Heat transfer pattern in the domain

- Fig. 23a) Velocity pattern in the domain

- Fig. 23b) Pressure distribution in the domain

- Fig. 23c) Temperature distribution in the domain

- Fig. 23d) Temperature distribution in the domain

- Fig. 23E) Temperature distribution in the domain

7. 結論:

The theoretical analysis performed, provides a fundamental understanding of the combined flow and conjugate convection-conduction heat transfer in the copper-base heat sink. The developed three-dimensional mathematical model, using incompressible turbulent Navier-Stokes equations of motion, is capable of predicting correctly the flow, temperature and heat distribution in the domin. It has been validated using available data-reported earlier.

This work, however, represents a critical first step toward a systematic approach to the design of Cu-base heat sink, for improvement of the productivity and quality of the cooling process in electronic device. The thermal performance of different proposed constructions are modelled and studied numerically. In particular, this study is focused on the temperature distribution, the thermal resistance and the optimization of geometrical design parameters. The present work establishes the process for a tailored design and optimization of a Cu-base heat sink. Our result demonstrates that a rectangular heat sink based on the straight fins can be considered as a substantial improvement over a conventional Al-base heat sink. Further, it was found that the rectangular Cu-base heat sink with triangle fins could also be considered as an alternative.

8. 参考文献:

- Vafai, K and Zhu, L.; Heat and Mass Trans.; 42 (1999) 2287-2297.

- T.Y.Chang, et al., J. of Electronic Packaging Vol. 123 (2001) 225-230.

- S. Gu, T.J.Lu and A.G. Evans, Int. J. heat mass transfer, V. 44 (2001) 2163-75.

- Zhang, H.Y and X.Y. huang, Int. J. heat mass transfer, V. 44 (2001) 1593-1603.

- Vladimir V et al, Int. J. heat mass transfer, V. 43 (2000) 3481-3496.

- Maveety J.G and H.H Jung, Int. Comm. Heat transfer, V. 27 (2000), 229-240.

- Mustafizur Rahman, M, Int. Comm. Heat Mass Trans., V. 27 No. 4 (2000), 495-506.

- Kim, S.J. et al, Int. J. heat mass transfer, V. 43 (2000) 1735-48.

- Morega, A. et al, Int. J. heat mass transfer, V. 38, No. 3 (1995) 519-531.

- Lu, T.J, Int. J. heat mass transfer, V. 42 (1999) 2031-40.

- Lage, J.L et al, Int. J. heat mass transfer, V. 39, No. 17 (1996) 3633-47.

- Ledezam, G and A. Bejan, Int. J. heat mass transfer, V. 39, No. 9 (1996) 1773-83.

- Bhavani, S, IEE Trans; 24 (2001) 166-175.

- Shin, Donglyoul; Tech. Report; Samsung Electronic Co; Flowtherm Web side

- Fedorov, A.G. and Viskanta, R; Heat and Mass Trans.; 43 (2000) 399-415

- Sabri, M. N; Tech. Rrans. Of the ASME; 123 (2001) 344-350.

- Kevin, G; Tech. Report; Thermacore, Inc; Flowtherm Web side

- Sabry, M.N; IEE Trans; 23(2000 562-567

- Biber, C; Tech. Report; Wakefield Eng.; Flowtherm Web side

- Behm, J; and Huttunen, J; Int. Flowther user Con.,2001

- Grubb, K..; Tech. Report, Thermacore, Inc, www. Thermacore.com.

- Fluent user guides, Fluent6, 2001.

専門家Q&A:トップの質問への回答

Q1: この研究は、既存のヒートシンク設計をどのように改善するのに役立ちますか?

A1: この研究は、ヒートシンクの熱的性能を予測するための信頼性の高いモデリング方法論を提供し、設計パラメータの最適化を支援します。これにより、既存の設計を改善し、より効率的な冷却システムを開発できます。[4. Summary of the study]

結論と次のステップ

この研究は、HPDCにおける[主要なプロセス/結果]を強化するための貴重なロードマップを提供します。調査結果は、品質の向上、欠陥の削減、および生産の最適化に向けた明確なデータ駆動型のパスを提供します。

CASTMANでは、お客様の最も困難なダイカストの問題を解決するために、最新の業界調査を適用することに専念しています。この論文で議論された問題がお客様の運用目標と一致する場合は、当社のエンジニアリングチームに連絡して、これらの高度な原則をお客様のコンポーネントにどのように実装できるかについて話し合ってください。

著作権

- この資料は、「[author]」による論文です。「[paper title]」に基づいています。

- 論文の出典: [DOI URL]

この資料は情報提供のみを目的としています。不正な商用利用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.