この記事では、[エルゼビア]が発行するジャーナル「Journal of Materials Processing Technology」に掲載された論文「自動車用途におけるマグネシウム合金とアルミニウム合金の耐摩耗特性の調査」を紹介します。

1. 概要:

- タイトル: 自動車用途におけるマグネシウム合金とアルミニウム合金の耐摩耗特性の調査 (Investigation of wear properties of magnesium and aluminum alloys for automotive applications)

- 著者: D.S. Mehta, S.H. Masood, W.Q. Song

- 出版年: 2004年

- 出版ジャーナル/学会: Journal of Materials Processing Technology

- キーワード: マグネシウム合金 (Magnesium alloys); 荷重条件 (Loading conditions); 耐摩耗特性 (Wear properties); 摩耗トラック (Wear tracks)

2. 概要または序論

本研究論文は、ダイカストおよび砂型鋳造されたマグネシウム合金(AS21およびAZ91D)とアルミニウム合金(Al-CA 313)の、異なる荷重条件下での乾燥および湿潤摺動条件における耐摩耗特性の調査結果を提示します。マグネシウム合金は、自動車用途において多くの代替材料として考えられていますが、異なる荷重および運転条件下でのマグネシウム合金の耐摩耗特性を調査した研究は非常に少ないです。本研究は、様々な荷重および潤滑条件下でのアルミニウム合金との関連におけるマグネシウム合金の耐摩耗特性の理解を深めるのに役立ちます。本研究では、ピンオンディスク試験装置を使用して摩耗試験を実施しました。試験材料として、2種類のマグネシウム合金(AS21およびAZ91D)とアルミニウム合金(Al-CA 313)をディスク材料として使用しました。ピンは、ギアポンプに使用されるスパーギアから切り出した焼結鉄合金材料で作製しました。結果には、摩耗速度分析、摩耗トラック特性、および試験合金の微細構造研究が含まれます。

3. 研究背景:

研究トピックの背景:

マグネシウム合金は、自動車分野での利用が増加しています。その理由は、比強度が高いため、自動車の質量を低減し、パワーウェイトレシオを向上させ、それによって燃料消費量を削減できるからです。マグネシウム合金はアルミニウム合金よりも軽量であり、重量強度比も優れています。近年、環境への関心の高まりと原油価格の高騰により、マグネシウムとその合金は自動車産業にとって再び関心のある材料となっています。マグネシウムの低密度の特性を考慮すると、自動車の構造部品への広範な使用は、大幅な軽量化、ひいては燃料消費量の削減をもたらします。さらに、このような軽量化は、CO2排出量の削減に大きく貢献する可能性があります。平均的な新車は走行距離1kmあたり156gのCO2を排出すると推定されています。これは、マグネシウム技術の応用により、走行距離1kmあたり約70gに削減できる可能性があります。マグネシウムの密度はアルミニウムの約3分の2であり、機械的および物理的特性、加工性、リサイクル性に優れた繊維強化プラスチックの密度とわずかに高い程度です。マグネシウム合金の工業および構造用途における利点としては、軽量性、減衰能、寸法安定性、耐衝撃性および耐へこみ性、耐焼き付き性、良好な電気伝導性および熱伝導性などが挙げられます。

既存研究の状況:

マグネシウム合金は魅力的な特性と利点を提供しますが、その耐摩耗特性はアルミニウム合金と比較して詳細には理解されていません。耐摩耗特性は、マグネシウム合金を重要な自動車用途に適用する場合に特に重要です。摩耗は、広義には、部品の表面材料が、隣接する部品との相対運動の結果として除去されることと定義できます。摩耗のメカニズムには、焼き付き、溶融、酸化、凝着、アブレシブ摩耗、剥離、疲労、フレッティング、腐食、エロージョンなど、いくつかの種類があります。摩耗は通常、適切な耐摩耗添加剤を含む潤滑剤を使用するか、材料や摩耗速度に影響を与える運転パラメータを変更することで低減できます。Mohammed JasimとDrwarakadasa [1]は、異なる摺動速度と軸受圧力下での乾燥摺動条件下で、3〜22wt.%のシリコンを含むAl-Si合金の摩耗を調査しました。彼らは、共晶合金はAl-Si系における他のすべての合金と比較して摩耗速度が低く、摩耗速度は軸受圧力とともに直線的に増加すると結論付けました。Pramila BaiとBiswas [2]も、4〜24wt.%のシリコンを含むAl-Si合金の乾燥摺動摩耗の特性評価に関する実験的調査を実施しました。しかし、彼らは矛盾する結果を発見し、シリコン含有量に関して系統的な傾向はないと報告しました。Torabianら[3]は、合金組成、摺動荷重、速度、および摩耗速度に対する距離の影響を分析するために、2〜20wt.%のSiを含むAl-Si合金の耐摩耗特性を調査しました。彼らは、摩耗速度が減少し、合金の耐荷重能がSi含有量の増加とともに増加すると結論付けました。AnandとKishor [4]は、Al-CO複合材料に対するコランダム粒子含有量の影響を調査し、そのような合金の摩耗速度は、特定の臨界量までコランダム含有量の増加とともに減少すると結論付けました。Zongyiら[5]は、不連続SiC強化Al合金に関する研究を発表し、複合材料は非強化母材合金と比較して優れた耐アブレシブ摩耗性を示すと報告しました。アルミニウム合金の摩耗に関する広範な研究が行われてきましたが、異なるマグネシウム合金の摩耗に関するそのような詳細な研究は行われていないようです。最近、Songら[6]は、一定の摺動および乾燥荷重条件下での2種類のマグネシウム合金、AS21およびAZ91 D、およびアルミニウム合金Al-CA 313の摩耗メカニズムと摩耗速度を調査し、合金の摩耗速度は主に合金の硬度に依存すると結論付けました。潤滑条件下でのそのようなマグネシウム合金の摩耗挙動に関する研究は見当たりませんでした。

研究の必要性:

本研究論文では、ダイカストおよび砂型鋳造されたマグネシウム合金とアルミニウム合金の、乾燥および湿潤摺動および異なる荷重条件下での耐摩耗特性に関する実験的調査と得られた結果について説明します。実験結果は、本研究で使用したすべての合金の摩耗速度を決定するために使用されました。適用された試験条件とパラメータの下でどの合金が最も摩耗するかを調べるために結論が導き出されます。

4. 研究目的と研究課題:

研究目的:

本研究の主な目的は、乾燥および湿潤摺動条件、異なる荷重条件下における、ダイカストおよび砂型鋳造マグネシウム合金とアルミニウム合金の耐摩耗特性を実験的に調査し、決定することです。本研究は、異なる条件下でのこれらの合金の摩耗速度を特定し、適用された試験パラメータの下でどの合金が最も摩耗を示すかを判断することを目的としています。

主な研究課題:

- 乾燥および湿潤摺動条件下でのマグネシウム合金(AS21、AZ91D)とアルミニウム合金(Al-CA 313)の摩耗速度の比較分析。

- 合金の摩耗速度に対する異なる荷重条件の影響の評価。

- 微細構造研究および摩耗粉分析による摩耗トラックおよび摩耗メカニズムの特性評価。

5. 研究方法

研究デザイン:

本研究では、材料の耐摩耗特性を評価するためにピンオンディスク試験装置を用いた実験的デザインを採用しました。材料は、名目上非アブレシブな条件下でピンディスクペアで試験されました。砂型鋳造AZ91 D、ダイカストAS 21マグネシウム合金、およびAl-CA 313アルミニウム合金から正方形ディスク試験片を作製しました。ピンは、焼結鉄合金(ポンプギア材料)から作製しました。

データ収集方法:

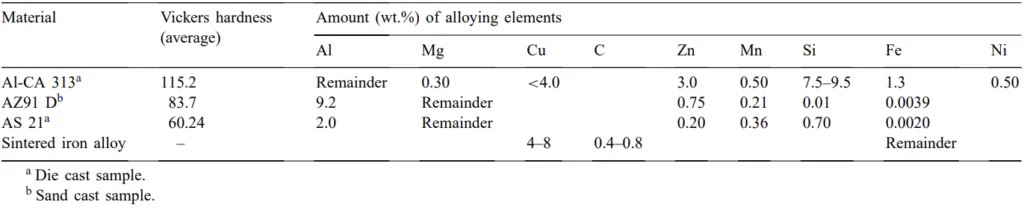

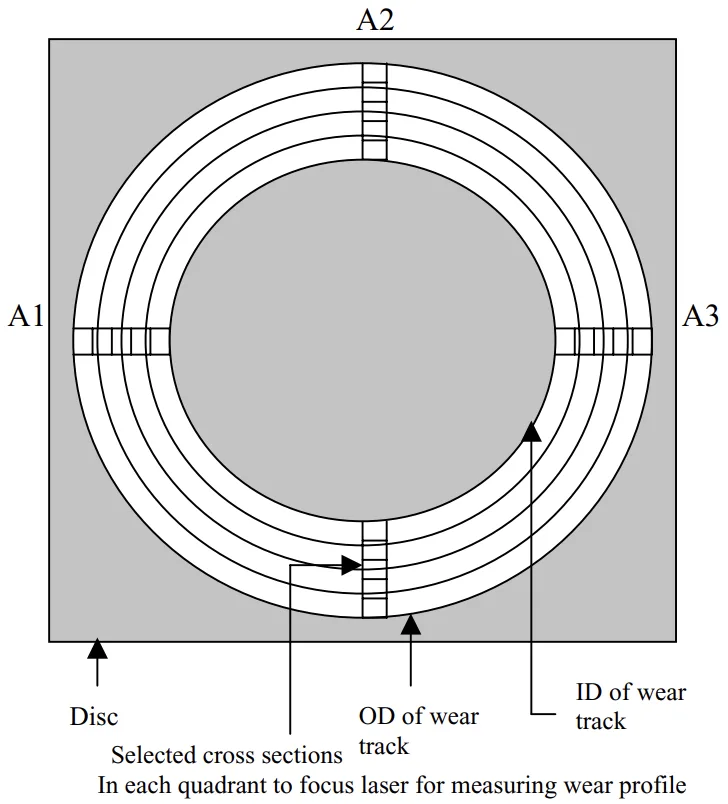

摩耗試験は、乾燥および湿潤の2つの摺動条件下で実施しました。湿潤摺動では、潤滑剤(Castrol Multitraxギアボックスオイル)をディスク表面に塗布しました。試験は、一定の摺動速度(0.259 m/s)、摺動距離(1.33 km)、および温度(室温22.2℃)を維持しながら、2つの異なる印加荷重(0.714 Nおよび2.55 N)下で実施しました。各合金のビッカース硬さを測定しました。ディスク試験片の重量測定は、摩耗試験の前後で電子天秤を使用して行い、その前後に超音波洗浄を行いました。摩耗トラックプロファイルをレーザースキャン型共焦点顕微鏡(LSCM)を使用して測定しました。摩耗面と摩耗粉を走査型電子顕微鏡(SEM)とエネルギー分散型分光器(EDS)を使用して観察しました。

分析方法:

摩耗速度(WR)は、次の2つの方法で計算しました。

- 体積損失法 (式 (1)): WR = $\frac{V_{loss}}{d}$。ここで、$V_{loss}$は材料損失体積、$d$は総摺動距離です。体積損失は、質量損失と材料密度から算出しました。

- 摩耗トラックプロファイル法 (式 (2)): WR = $(\frac{\pi D}{4d}) \sum_{i=1}^{4} A_i$。ここで、$A_i$はLSCMで測定された4つの断面における摩耗トラックプロファイル上の面積、$D$は摩耗トラックの平均直径です。

摩耗面と摩耗粉の微細構造分析は、SEM像とEDS分析を用いて行い、摩耗メカニズムと材料除去を特性評価しました。

研究対象と範囲:

本研究では、以下の材料の耐摩耗特性に焦点を当てました。

- ディスク材料:

- マグネシウム合金: AS21 (ダイカスト)、AZ91D (砂型鋳造)

- アルミニウム合金: Al-CA 313 (ダイカスト)

- ピン材料: 焼結鉄合金 (ポンプギア材料)

研究範囲には、乾燥および湿潤摺動条件、および2段階の印加荷重(0.714 Nおよび2.55 N)が含まれます。

6. 主な研究結果:

主な研究結果:

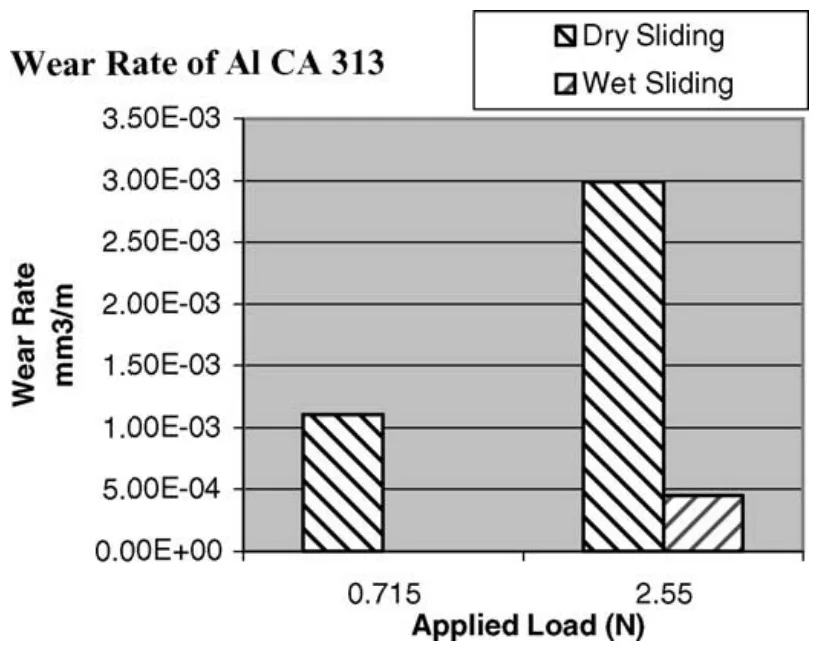

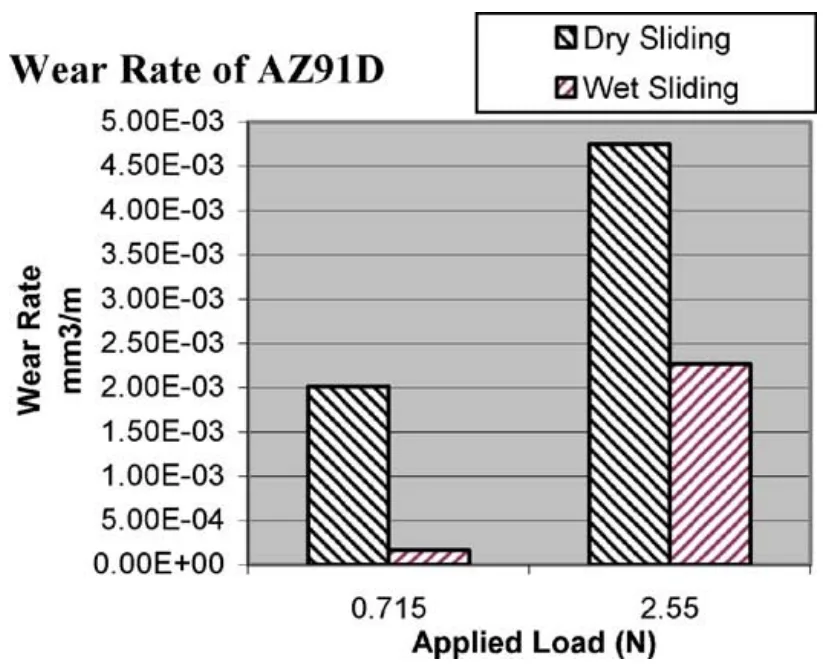

- 荷重依存性: 摩耗速度は、乾燥および湿潤摺動条件の両方において、試験したすべての合金で印加荷重とともに直線的に増加します (図 2-4)。

- 摺動条件依存性: 摩耗速度は、すべての合金で乾燥摺動条件と比較して湿潤摺動条件下で大幅に低くなります (図 2-4)。アルミニウム合金は、湿潤摺動条件下で摩耗速度の大幅な低下を示しました。

- 合金比較: アルミニウム合金 Al-CA 313 は最も低い摩耗速度を示し、マグネシウム合金 AS21 は試験した合金の中で最も高い摩耗速度を示しました (図 2-4)。

- 摩耗領域: 低荷重では軽度の摩耗領域が観察され、高荷重では中程度から重度の摩耗領域が観察されました。特に乾燥摺動条件下で顕著でした。AS21 の重度の摩耗は、大規模な表面損傷と大きな金属摩耗粉の生成によって特徴付けられました。

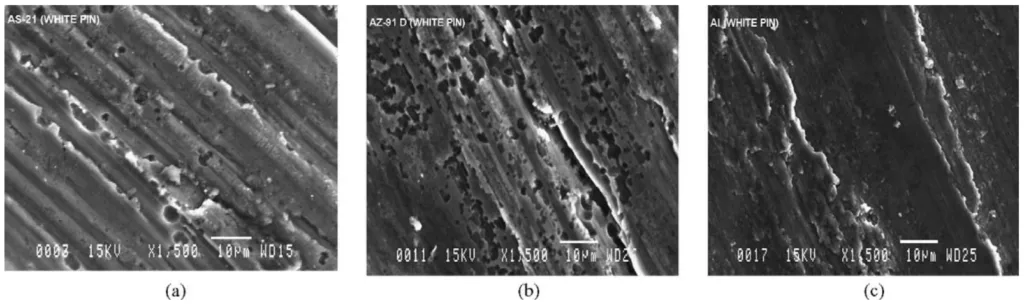

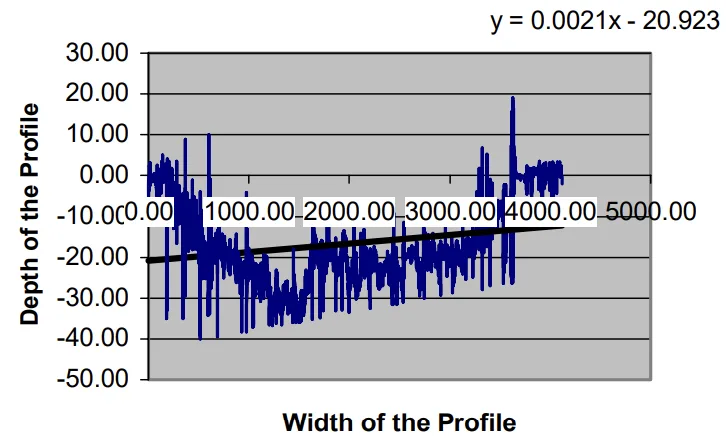

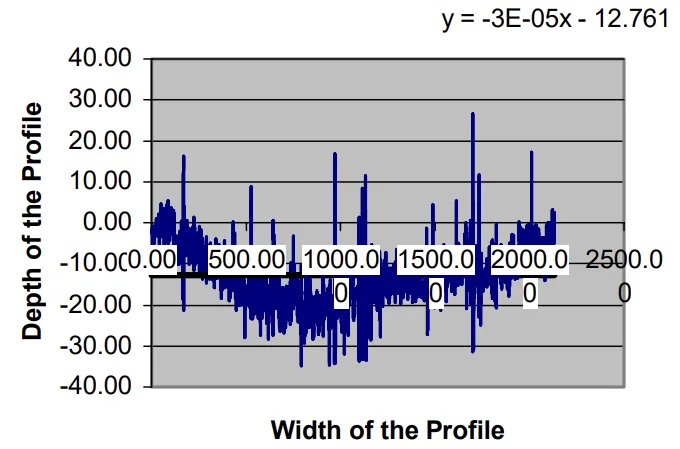

- 摩耗トラック分析: AS21 の摩耗トラックは、AZ91D および Al-CA 313 と比較して、幅が広く、深く、粗くなっています (図 7)。AZ91D は滑らかで狭い摩耗トラックを示し、Al-CA 313 は狭くて浅い摩耗トラックを示しました。湿潤摺動下の摩耗トラックは、乾燥摺動下よりも滑らかで浅くなっています。

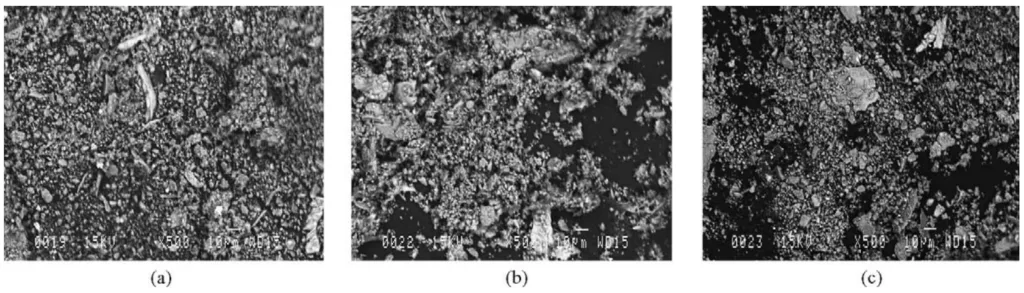

- 摩耗粉分析: AS21 の摩耗粉は、AZ91D および Al-CA 313 と比較して、密度が高く、粗く、大きくなっています (図 8)。AS21 の摩耗粉はチップまたはフレーク状の外観を示し、Al-CA 313 の摩耗粉はより細かく、より分散しています。EDS 分析により、マグネシウムがマグネシウム合金の摩耗粉の主成分であることが示されました。

- 摩耗速度計算方法の比較: 実験的に測定された摩耗速度と、LSCM を使用した摩耗トラックプロファイルから計算された摩耗速度は、ずれを示しましたが、全体的な傾向は類似しており、両方の方法が摩耗挙動を捉えていることを示しています (図 5, 6)。

提示されたデータの分析:

- 図 2, 3, 4: これらの棒グラフは、Al-CA 313、AZ91D、および AS21 合金の摩耗速度を、2つの異なる印加荷重 (0.715 N および 2.55 N) 下での乾燥および湿潤摺動条件で示しています。グラフは、各合金について、摩耗速度が高荷重で高く、湿潤摺動条件下で乾燥摺動条件と比較して低いことを明確に示しています。AS21 は一貫して最も高い摩耗速度を示し、Al-CA 313 は最も低い摩耗速度を示しています。

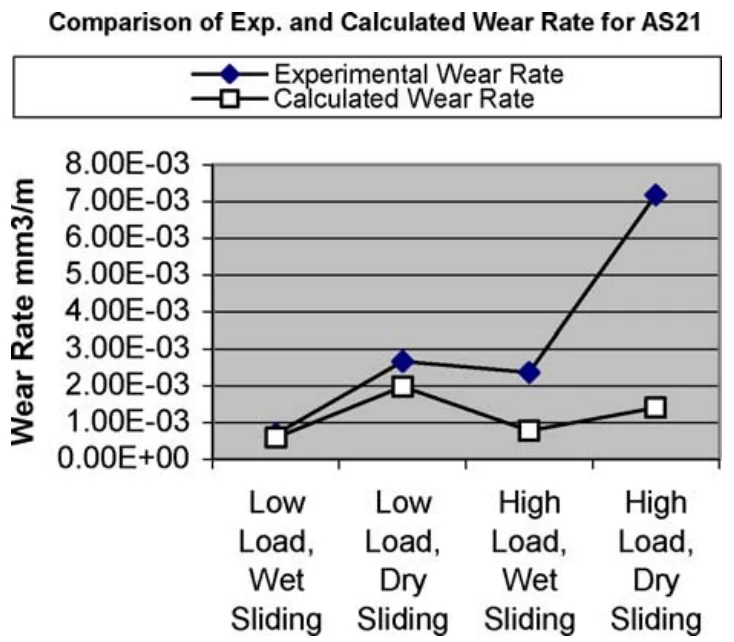

- 図 5, 6: これらのグラフは、実験的に測定された摩耗速度と、AZ91D および AS21 合金の摩耗トラックプロファイルから計算された摩耗速度を比較しています。グラフは、2つの方法間にいくつかのずれを示していますが、全体的な傾向は類似しており、両方の方法が摩耗挙動を捉えていることを示しています。

- 図 7: 高荷重および乾燥摺動条件下での AS21、AZ91D、および Al-CA 313 の摩耗トラックの SEM 像。画像は、AS21 が幅広く粗い摩耗トラックを持ち、AZ91D が滑らかなトラックを持ち、Al-CA 313 が浅いトラックを持つことを視覚的に確認しています。

- 図 8: 高荷重および乾燥摺動条件下での AS21、AZ91D、および Al-CA 313 の摩耗粉の SEM 像。画像は、AS21 の摩耗粉が粗く密度が高いのに対し、Al-CA 313 の摩耗粉がより細かく分散していることを示しています。

- 図 9, 10: 高荷重下での乾燥および湿潤摺動条件下での AZ91D の摩耗トラックプロファイル。LSCM で測定。これらのプロファイルは、摩耗トラックの深さと幅を示しており、湿潤摺動と比較して乾燥摺動下で摩耗トラックが深いことを示しています。

図のリスト:

- Fig. 1. LSCM に使用される摩耗トラックプロファイル断面 (Wear track profile sections used for LSCM).

- Fig. 2. アルミニウム合金 Al-CA 313 の摩耗速度 (Wear rate of aluminum alloy Al-CA 313).

- Fig. 3. マグネシウム合金 AZ91D の摩耗速度 (Wear rate of magnesium alloy AZ91D).

- Fig. 4. マグネシウム合金 AS21 の摩耗速度 (Wear rate of magnesium alloy AS21).

- Fig. 5. AZ91D の実験的および計算された摩耗速度の比較 (Comparison of Exp. and Calculated Wear Rate for AZ91D).

- Fig. 6. AS21 の実験的および計算された摩耗速度の比較 (Comparison of Exp. and Calculated Wear Rate for AS21).

- Fig. 7. SEM 顕微鏡写真: (a) マグネシウム合金 AS21; (b) マグネシウム合金 AZ91D; (c) アルミニウム合金 Al-CA 313 (SEM micrographs for: (a) magnesium alloy AS21; (b) magnesium alloy AZ91D; (c) aluminum alloy Al-CA 313).

- Fig. 8. 摩耗粉: (a) AS21 合金; (b) AZ91D 合金; (c) Al-CA 313 合金 (Wear debris of: (a) AS21 alloy; (b) AZ91D alloy; (c) Al-CA 313 alloy).

- Fig. 9. AZ91D の摩耗トラックのプロファイル (乾燥摺動) (Profile of wear tracks of AZ91D (dry sliding)).

- Fig. 10. AZ91d の摩耗トラックのプロファイル (湿潤摺動) (Profile of wear track of AZ91d (wet sliding)).

7. 結論:

主な調査結果の要約:

本研究では、マグネシウム合金とアルミニウム合金の耐摩耗性は、印加荷重と摺動条件に大きく影響されると結論付けています。摩耗速度は、印加荷重が高いほど増加し、湿潤摺動条件下では減少します。アルミニウム合金 Al-CA 313 は最高の耐摩耗性を示し、マグネシウム合金 AS21 は試験した合金の中で最も低い耐摩耗性を示します。摩耗速度は合金の硬度とも関連しており、硬い合金ほど摩耗速度が低くなります。潤滑剤の適用は、すべての合金で摩耗速度を効果的に低減します。

研究の学術的意義:

本研究は、異なる荷重および潤滑条件下でのマグネシウム合金の耐摩耗挙動、特にアルミニウム合金との比較における理解に貢献します。材料科学およびトライボロジーの知識基盤を前進させる、これらの材料に関する貴重な実験データと摩耗メカニズムの分析を提供します。

実用的な意味合い:

本研究の知見は、自動車用途における材料の選択、特にマグネシウム合金のような軽量材料の使用増加を考慮した場合に、実用的な意味合いを持ちます。結果は、マグネシウム合金とアルミニウム合金で作られた自動車部品の摩耗を軽減するために、材料の硬度と運転条件(潤滑を含む)の両方を考慮することの重要性を強調しています。本研究は、マグネシウム合金が軽量化の利点を提供する一方で、その耐摩耗性、特に AS21 は、要求の厳しい摩耗用途には慎重な検討と、場合によっては表面処理または潤滑戦略が必要であることを示唆しています。

研究の限界と今後の研究分野:

(論文中に研究の限界や今後の研究分野が明示的に述べられていないため、このセクションは意図的に空白のままにしてあります。論文に指定されていない内容を含めないという条件を遵守しています。)

8. 参考文献:

- [1] K. Mohammed Jasim, E.S. Drwarakadasa, Wear in Al-Si alloys under dry sliding conditions, Wear 119 (1987) 119–130.

- [2] B.N. Pramila Bai, S.K. Biswas, Characterization of dry sliding wear of Al-Si alloys, Wear 120 (1987) 61-74.

- [3] H. Torabian, J.P. Pathak, S.N. Tiwari, Wear characteristics of Al-Si alloys, Wear 172 (1994) 49-58.

- [4] K. Anand, Kishore, Study on the wear of aluminium-corundum composites, Wear 85 (1983) 163-169.

- [5] M. Zongyi, B. Jing, L. Yuxiong, S. Hongwei, G. Yinxuan, Abrasive wear of discontinuous SiC reinforced aluminium alloy composites, Wear 148 (1991) 287-293.

- [6] W.Q. Song, P. Beggs, M. Brandt, Wear performance of cast magnesium alloys, in: Engineering Materials 2001 Conference Proceedings, 23-26 September 2001, Melbourne, pp. 78-83.

9. 著作権:

- この資料は、"D.S. Mehta, S.H. Masood, W.Q. Song" の論文:「自動車用途におけるマグネシウム合金とアルミニウム合金の耐摩耗特性の調査 (Investigation of wear properties of magnesium and aluminum alloys for automotive applications)」に基づいています。

- 論文ソース: doi:10.1016/j.jmatprotec.2004.04.247

この資料は上記の論文を紹介するために作成されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.