この紹介記事は、[Conference Paper September 2010]によって発表された論文「"Development of a New High Fluidity Zinc Die Casting Alloy"」の研究内容を紹介するものです。

![Figure 9: Aluminum extruded 2D heat sinks (top left), aluminum machined heat sink (top

right), zinc cast heat sinks (bottom left) [8], and new generation zinc cast heat sink (bottom

right).](https://castman.co.kr/wp-content/uploads/image-1396-png.webp)

1. 概要:

- タイトル: 新型高流動性亜鉛ダイカスト合金の開発 (Development of a New High Fluidity Zinc Die Casting Alloy)

- 著者: Artur .B. Filc, Y.H. Liu, K. Zhang, N.-Y. Tang, Frank E. Goodwin

- 発表年: 2010年

- 掲載ジャーナル/学会: Conference Paper

- キーワード: 亜鉛ダイカスト合金、高流動性、薄肉、耐食性、機械的特性

2. 概要 / はじめに

概要

オンタリオ州ミシサガのTeck Product Technology Centre (PTC) で、4.5%AI、0.01%Mg、0.03%Cuを含む新しいホットチャンバー亜鉛ダイカスト合金が開発されました。この合金は、優れた流動性と合金7に匹敵する機械的特性を持つことが判明しました。この高流動性(HF)合金は、特に湿潤環境での粒界腐食と、ASTM B117塩水噴霧法を用いた耐食性について試験されました。この合金は、多くの薄肉用途に使用できることが実証されました。HF合金は、一部の用途でアルミニウムおよびマグネシウムダイカスト合金を代替でき、極薄肉が要求される新しい用途を生み出しています。HF合金は現在、クリープ強度試験が行われています。

はじめに

1929年、ニュージャージー亜鉛会社は、薄肉部品の鋳造用に設計されたZAMAK合金7を開発しました。現在まで、高流動性亜鉛合金が必要な場合、設計者が利用できるのは合金7のみでした。薄肉用途の市場が絶えず拡大し、エネルギーを節約する必要性が高まったため、Teck Product Technology Centre (PTC) で新しい超高流動性亜鉛合金を開発する研究プログラムが開始されました。エネルギー省 (DOE) 鋳造金属連合と、最近では北米ダイカスト協会 (NADCA) が、4.5%Al、0.01%Mg、0.03%Cuを含む合金の開発プロジェクトを後援しました。その後の工業試験により、この高流動性(HF)合金の優れた鋳造性が証明されています。この合金は、肉厚0.3 mm (0.012 in.) で、電気めっきに適した表面品質を備えた健全な鋳物を製造することが示されています。他のZAMAK合金と比較してHF合金中のアルミニウム量を増加させたことで、組成が共晶組成に近づき、機械的特性の厳密な試験が必要になりました。アルミニウム含有量と機械的特性の相関関係を確立するために、さまざまな量のアルミニウムを含む一連の合金が試験されました。

マグネシウムは、亜鉛合金に耐食性を向上させるために添加されます。HF合金中のマグネシウム含有量が少ないこととニッケルが含まれていないことから、耐食性の試験が必要になりました。HF合金は、特に粒界腐食と耐食性について、ASTM B117塩水噴霧法を用いて評価されました。どちらの試験でも、合金3および5と比較して適切な耐食性が証明されました。HF合金は最近、薄肉部品の製造に指定されています。新しい合金は現在、クリープ特性試験が行われています。

3. 研究背景:

研究トピックの背景:

研究は、「薄肉用途の市場が絶えず拡大し、エネルギーを節約する必要性が高まった」ために開始されました。 1929年に開発された既存の合金であるZAMAK合金7は、高流動性亜鉛合金として唯一利用可能な選択肢であり、現代の要求を満たす技術的なギャップを浮き彫りにしました。

既存研究の現状:

本研究以前は、「高流動性亜鉛合金が必要な場合、設計者が利用できるのは合金7のみでした」。 これは、亜鉛ダイカストにおいて高流動性を必要とする用途向けの材料の選択肢が限られていることを示しています。

研究の必要性:

この研究は、「薄肉用途の市場が絶えず拡大」し、「エネルギーを節約する必要性」に対処するために必要でした。 既存の材料の限界を克服し、進化する産業ニーズを満たすためには、新しい超高流動性亜鉛合金の開発が不可欠でした。

4. 研究目的と研究課題:

研究目的:

主な研究目的は、Teck Product Technology Centre (PTC) で「新しい超高流動性亜鉛合金を開発する」ことでした。 この目的は、薄肉用途の市場需要と省エネルギーの必要性によって推進されました。

主な研究:

主な研究分野は次のとおりです。

- 流動性: 薄肉部品の鋳造を可能にするために、新しい合金の流動性を評価および向上させること。

- 機械的特性: 新しい高流動性(HF)合金中のアルミニウム含有量の増加により、組成が共晶点に近づいたため、機械的特性の厳密な試験を実施すること。

- 耐食性: HF合金中のマグネシウム含有量が少ないこととニッケルが含まれていないことから、耐食性、特に粒界腐食を試験すること。

- クリープ特性: 新しい合金の性能を完全に特性評価するために、クリープ特性の試験を継続すること。

5. 研究方法

研究デザイン:

この研究では、合金開発と性能評価に焦点を当てた実験的デザインを採用しました。 これには、新しい亜鉛ダイカスト合金組成を策定し、一連の実験室試験と工業試験を実施することが含まれていました。

データ収集方法:

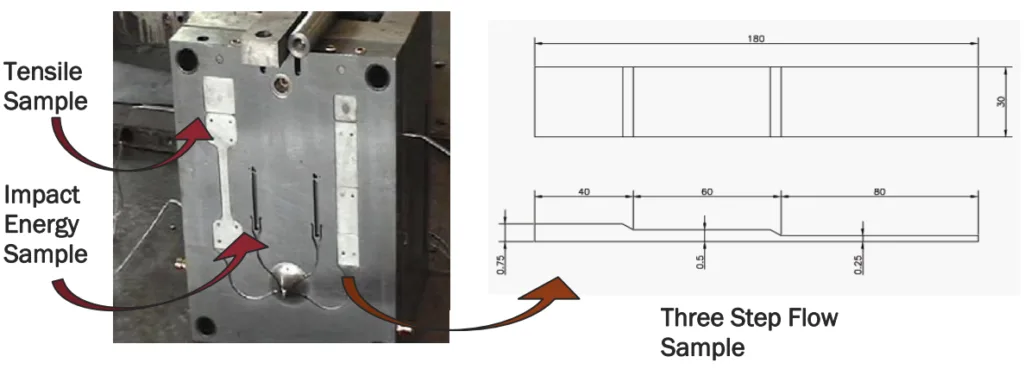

- 流動性試験: 「ラグーン流動性試験機」を使用して、溶融合金の流動距離を測定し、その流動性を定量化しました。

- 化学組成分析: 試験した合金の化学組成を、発光分光分析 (OES) および誘導結合プラズマ (ICP) 技術を使用して決定および検証しました。

- 機械的特性試験: 標準的な引張試験と衝撃エネルギー試験を、4キャビティILZRO金型で鋳造されたサンプルに対して実施しました。 ブリネル硬さ試験機を使用して硬さを測定しました。

- 腐食試験: 湿潤環境での粒界腐食試験と、ASTM B117塩水噴霧法を用いた耐食性試験を実施しました。

- 寸法安定性試験: ブリスター試験と重量測定を実施して、熱処理後の寸法安定性とブリスター挙動を評価しました。

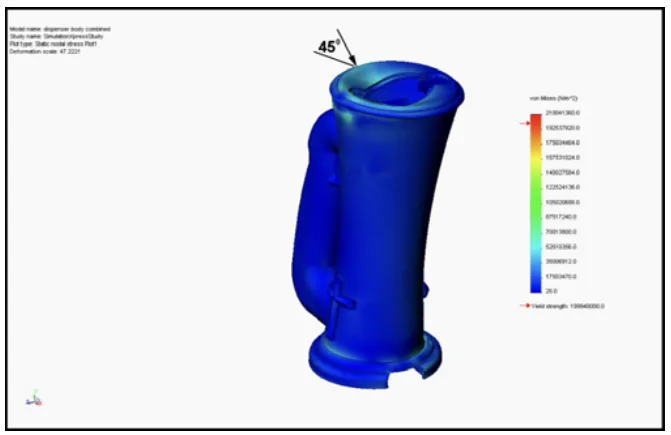

- 応力シミュレーション: SolidWorks 2009 Simulation Xpressを使用した機械的応力シミュレーションを使用して、HF合金で鋳造された部品の構造的完全性を評価しました。

分析方法:

収集されたデータは、比較法によって分析されました。

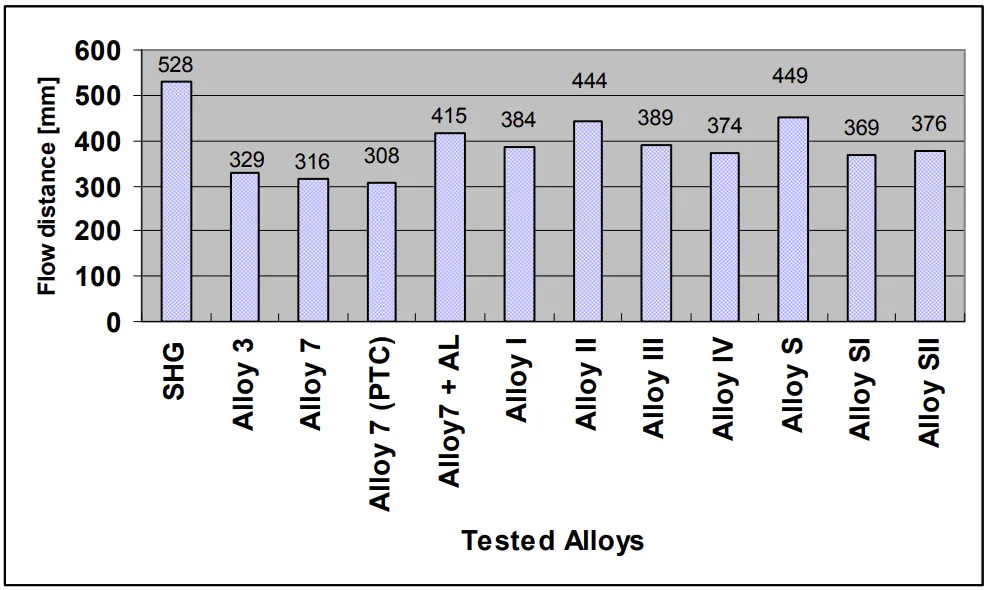

- 流動性比較: HF合金の流動距離を合金7および他の合金の流動距離と比較して、流動性の向上を評価しました。

- 機械的特性比較: HF合金の機械的特性を合金3および7と比較して、既存の合金に対する性能を評価しました。

- 耐食性比較: 塩水噴霧試験での重量減少と目視検査を使用して、HF合金の耐食性を合金3および5と比較しました。

- 統計分析: 腐食試験での平均重量減少とブリスター試験での重量一貫性を使用して、合金性能を定量化および比較しました。

- シミュレーション結果分析: 応力シミュレーション結果を分析して、HF合金で鋳造された部品の耐荷重能力と変形特性を判断しました。

研究対象と範囲:

この研究は、新しい高流動性亜鉛ダイカスト合金の開発と試験に焦点を当てました。 範囲には以下が含まれます。

- 合金組成: 4.5%Al、0.01%Mg、0.03%Cuを含む亜鉛合金の開発。

- 比較合金: 合金3、合金7、合金5、およびA360アルミニウム合金を含む既存の合金との試験および比較。

- 用途の焦点: 薄肉ダイカスト用途、およびヒートシンクと電子部品ハウジングへの潜在的な用途に重点を置いています。

6. 主な研究結果:

主な研究結果:

- HF合金の開発: 組成が4.5%Al、0.01%Mg、0.03%Cuの新しいホットチャンバー亜鉛ダイカスト合金が開発に成功しました。

- 優れた流動性: HF合金は、ラグーン流動性試験機実験で「合金7よりも40%優れた流動性」を示す、大幅に向上した流動性を示しました。

- 匹敵する機械的特性: HF合金は、「合金3および7に匹敵する」機械的特性を示しましたが、アルミニウムレベルが高い場合は衝撃強度が例外でした。 具体的には、引張強度と降伏強度は維持されましたが、衝撃強度は4.6%Alでわずかに低下することが観察されました。

- 適切な耐食性: ASTM B117塩水噴霧試験や湿潤環境暴露などの腐食試験では、「合金3および5と比較して適切な耐食性」が示されました。

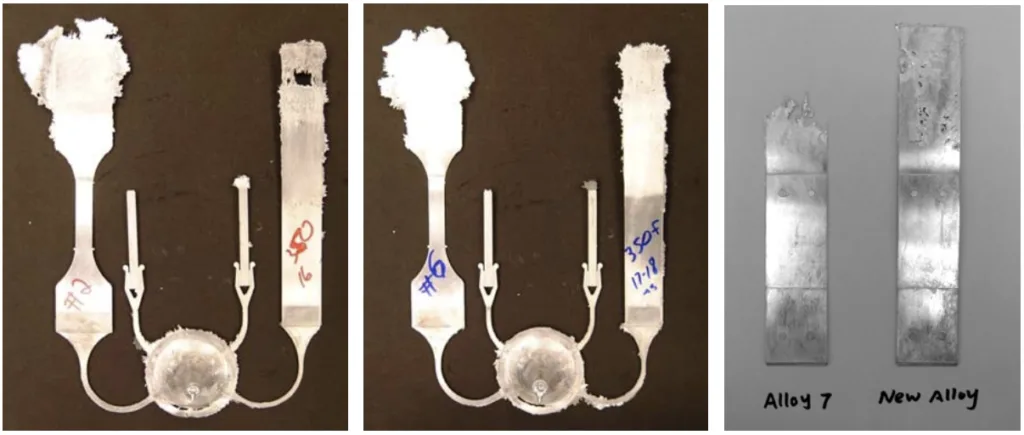

- 薄肉鋳造能力: 工業試験により、HF合金が「肉厚0.3 mm (0.012 in.)」で、電気めっきに適した表面品質を備えた「健全な鋳物」を製造できることが確認されました。

- 寸法安定性: ブリスター試験では、HF合金で鋳造された部品は、熱処理後、合金5と比較して「より一貫した重量」と表面ブリスターが少ないことが示されました。

- 用途の可能性: HF合金は、携帯電話カバーやヒートシンクなどの薄肉部品の製造に適用され、その実用的な適用可能性が実証されました。

提示されたデータの分析:

- 流動性試験 (図 2): 合金II (4.48%Al、0.006%Mg、0.013%Cu) は、合金7 (315.7 mm) および他の試験合金と比較して、最も高い平均流動距離 (443.5 mm) を示し、優れた流動性を示しました。

- 機械的特性 (表 4): HF合金は、鋳造状態では40 ksi (276 MPa)、時効処理状態では34 ksi (234 MPa) の引張強度を示しました。 降伏強度は、鋳造状態で35 ksi (241 MPa)、時効処理状態で29 ksi (200 MPa) でした。 衝撃エネルギーは、鋳造状態で28 ft-lb (38ジュール)、時効処理状態で21 ft-lb (28ジュール) でした。

- 耐食性 (表 6): HF合金 (4.41%Al および 4.54%Al) の塩水噴霧試験での重量減少は、合金3よりもわずかに大きかったものの、許容範囲内であり、適切な耐食性を示しています。

- 応力シミュレーション (図 7): シミュレーション結果は、1112 N (250 lb) の力がHF合金製の聖体拝領用ホストディスペンサーに永久変形を引き起こすことを示しており、構造設計上の考慮事項に関するデータを提供しています。

図の名前リスト:

- 図 1: ラグーン流動性試験機と実験セットアップの概略図。

- 図 2: 試験した合金の流動距離。

- 図 3: 4キャビティILZRO金型。

- 図 4: 代表的なフルショットとフローサンプル: HF合金 (左)、合金7 (中央)、フローサンプル (右)。

- 図 5: ブリスター試験後の部品。

- 図 6: Communalabra™™ 無菌聖体拝領用ホストディスペンサー。

- 図 7: 応力シミュレーションと永久変形の図。

- 図 8: ショット終了時の金型キャビティ内のガス圧を示すフローシミュレーション。

- 図 9: アルミニウム押出2Dヒートシンク (左上)、アルミニウム機械加工ヒートシンク (右上)、亜鉛鋳造ヒートシンク (左下) [8]、および新世代亜鉛鋳造ヒートシンク (右下)。

- 図 10: 携帯電話エンクロージャと電気コネクタハウジング。

- 図 11: 携帯電話エンクロージャと名刺入れ。

7. 結論:

主な調査結果の要約:

この研究では、組成が4.5%Al、0.01%Mg、0.03%Cuの新しい高流動性(HF)亜鉛ダイカスト合金の開発に成功しました。 この合金は、合金7と比較して優れた流動性を示し、同等の機械的特性と適切な耐食性を維持しています。 HF合金は、特に薄肉ダイカスト用途に適しており、特定の用途でアルミニウム合金やマグネシウム合金を代替できる可能性を示しています。

研究の学術的意義:

この研究は、流動性が向上した新しい亜鉛合金を紹介することにより、材料科学とダイカストの分野に貢献しています。 この研究は、合金の特性、加工特性、および用途の可能性に関する貴重なデータを提供し、高性能亜鉛ダイカスト合金の知識ベースを拡大します。

実際的な意義:

HF合金の開発は、ダイカスト業界に大きな実用的なメリットをもたらします。 その優れた流動性により、複雑な薄肉部品を、表面品質を向上させ、材料消費量を削減して製造できます。 特定の用途でアルミニウムやマグネシウムを代替できる合金の可能性は、コスト削減と性能上の利点をもたらします。 ヒートシンクやEMIシールド部品などの電子機器への応用は、特に有望です。

研究の限界と今後の研究分野:

この研究では、HF合金の衝撃強度はアルミニウムレベルが高いほど低くなる可能性があることを認識しており、この分野でのさらなる調査を推奨しています。 また、クリープ強度試験は進行中ですが、さまざまな使用条件下でのHF合金の長期性能を完全に特性評価するには、さらなる研究が必要です。 合金の特性をさらに向上させ、用途範囲を拡大するために、合金組成と加工パラメータのさらなる最適化も検討できます。

8. 参考文献:

- [1] Zhang, K., ILZRO Research Report No. 1 for Program ZCA-17, ILZRO, Research Triangle Park, NC, April 13, 2006.

- [2] Filc, A.B., ILZRO Research Report No. 3 for Program ZCA-17, ILZRO, Research Triangle Park, NC, August 25, 2008.

- [3] Goodwin, F.E., Filc, A.B., Lehenbauer, B., “New High Fluidity Zinc Die Casting Alloy“, Die Casting Engineer, March 2009.

- [4] Porot, P.A., Ventham, N., Jones, R.D., Spittle, J.A., "Structural Variation in Near-Eutectic Zinc-Aluminum Alloys”, Metallography 20, 1987, pp181-197.

- [5] Filc, A.B., ILZRO Research Report No. 4 for Program ZCA-17, ILZRO, Research Triangle Park, NC, March 5, 2009.

- [6] Soule, C.A., “Future Trends in Heat Sink Design", Electronics Cooling Journal, February 1, 2001.

- [7] Keller, P.K., “Cast Heat Sink Design Advantages”, Dept. of Computer Science, University of North Carolina, Chapel Hill, NC 27599-3175, USA.

- [8] U.S. Department of Energy, Office of Energy Efficiency and Renewable Energy, Industrial Technologies Programs, “Development of Thin-Section Zinc Die Casting Technology" http://www.e-smarrt.org/factsheets/thin section.pdf.

9. 著作権:

- この資料は、"Artur .B. Filc, Y.H. Liu, K. Zhang, N.-Y. Tang, Frank E. Goodwin"氏の論文:「"Development of a New High Fluidity Zinc Die Casting Alloy"」に基づいています。

- 論文ソース: https://www.researchgate.net/publication/343774436

この資料は上記の論文を紹介するために作成されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.