本紹介記事は、[Special Casting & Nonferrous Alloys]によって発行された論文「冷却速度がADC12合金の凝固組織と性能に及ぼす影響」の研究内容を紹介するものです。

本紹介内容は[Special Casting & Nonferrous Alloys]から発行された ["冷却速度がADC12合金の凝固組織と性能に及ぼす影響"] の研究内容です。

1. 概要:

- タイトル: 冷却速度がADC12合金の凝固組織と性能に及ぼす影響 (Effects of Cooling Rate on Solidification Structure and Performance of ADC12 Alloy)

- 著者: CHENG Yugang, LI Junchen, ZHENG Daoyou, ZHAO Kui, QIAN Qijia, WANG Wenquan, WANG Kun

- 発行年: 2025年

- 発行ジャーナル/学会: Special Casting & Nonferrous Alloys (特种铸造及有色合金)

- キーワード: 定向凝固, 冷却速度, ADC12アルミニウム合金, デンドライト, 機械的特性 (Directional Solidification, Cooling Rate, ADC12 Aluminum Alloy, Dendrite, Mechanical Properties)

2. 概要 / はじめに

概要:指向性凝固実験により、冷却速度がADC12アルミニウム合金の凝固組織の進化と機械的特性に及ぼす影響を調査した。結果は、冷却速度が増加するにつれて、ADC12アルミニウム合金のデンドライト間隔が減少傾向を示し、結晶粒の方位が揃う傾向があることを示している。冷却速度が1.5℃/s以上の場合、減少傾向は著しく鈍化する。冷却速度が15.5℃/sの場合、横断面および縦断面のデンドライトアーム間距離はそれぞれ18.28μmおよび18.14μmである。結晶粒の微細化は合金の機械的特性と硬度の向上に役立ち、ADC12アルミニウム合金の引張強度、伸び、および微小硬度(HV)はそれぞれ280.89MPa、1.76%、および98.35HVに達する。SEMの結果は、デンドライト間隔が減少するにつれて、ADC12アルミニウム合金の破断面が脆性破壊から延性/脆性混合破壊に変化し、破断面上のディンプルの量が増加することを示している。

3. 研究背景:

研究テーマの背景:

中国は「ダブルカーボン」戦略目標の実現と戦略的新興産業としての新エネルギー自動車の開発を重要な手段と位置づけており、「第14次五カ年計画」においても戦略的新興産業の一つとして位置づけている。ハイブリッド電気自動車は、純粋な電気自動車の走行距離不安や航続距離の課題を効果的に緩和することができ、新エネルギー自動車開発の重点でもある。DHT(Dedicated Hybrid Transmissions)ハイブリッド専用トランスミッション(以下、DHT変速機と称する)は、ハイブリッド自動車の内燃機関と電動機の関与の程度と方式を正確に制御でき、ハイブリッド自動車開発の重要な技術の一つと見なされている。実際の生産プロセスにおいて、DHT変速機アルミニウム合金ハウジングはサイズが大きく、その後の熱処理プロセス中に変形しやすいため、熱処理による強化は行われず、現在ではADC12鋳造アルミニウム合金を直接鋳造することが多い。また、DHTハウジングは厚みが均一でなく、部位によって冷却速度が異なるため、部位によって機械的特性に大きな差が生じる。研究によると、デンドライト間隔はアルミニウム合金鋳物の機械的特性に影響を与える重要な要因の一つであり、主に冷却速度の影響を受ける。一般的に、冷却速度が大きいほど、鋳物のデンドライトアーム間隔は小さくなり、材料の機械的特性は向上する[1-5]。

既存研究の現状:

既存の研究では、単結晶高温合金やDZ22高温合金において、冷却速度の増加に伴い、デンドライト間隔が減少し、凝固組織がより緻密になることが示されている[9, 10]。しかし、アルミニウム合金ADC12の冷却速度と性能の関係に関する研究報告は少ない。

研究の必要性:

アルミニウム合金ADC12の冷却速度と性能の関係に関する研究報告は少ない現状である。したがって、本研究は、指向性凝固実験を通じて、冷却速度がADC12合金の凝固組織の進化と力学特性に及ぼす影響を調査することを目的とする。本研究は、アルミニウム合金の製造プロセスの最適化のための参考となる情報を提供することを目的としている。

4. 研究目的と研究課題:

研究目的:

本研究の目的は、指向性凝固実験を通じて、冷却速度がADC12合金の凝固組織の進化と機械的特性に及ぼす影響を調査し、アルミニウム合金の製造プロセスの最適化のための基礎を提供することである。

主要研究課題:

本研究は、以下の点に焦点を当てる。

- 異なる冷却速度下でのADC12アルミニウム合金の凝固組織の進化を調査する。

- 冷却速度がADC12合金のデンドライト間隔に及ぼす影響を分析する。

- 異なる冷却速度で凝固したADC12合金の機械的特性(引張強度、伸び、微小硬度)を評価する。

- 異なる冷却速度下でのADC12合金の破面形態を調査する。

5. 研究方法

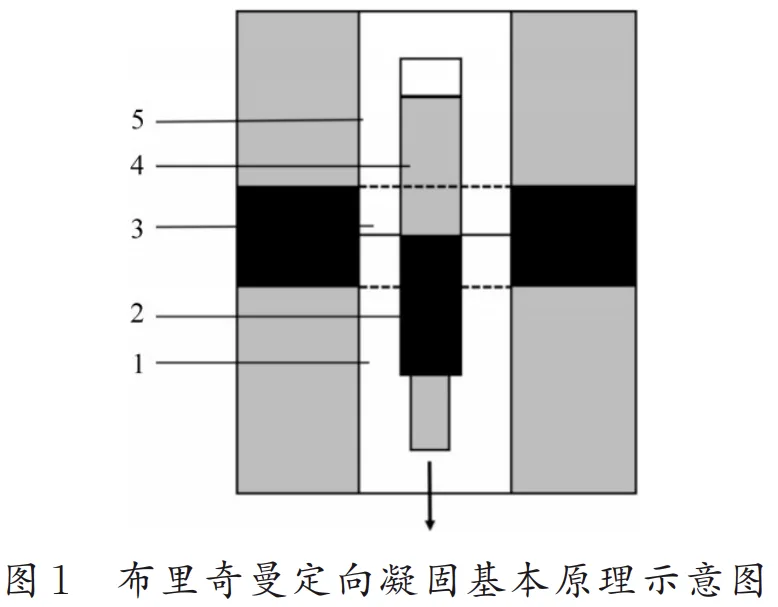

研究デザイン:

DHTハウジングの部位によって異なる冷却速度をシミュレーションするために、指向性凝固実験を実施した。AnyCastingソフトウェアによるDHT鋳造シミュレーションに基づき、5つの冷却速度(0.5℃/s、1.5℃/s、3.5℃/s、7.5℃/s、15.5℃/s)を選択した。

データ収集方法:

- 光学顕微鏡観察: Kroll試薬(HF+4%HNO₃水溶液)でエッチングした後、Axio-Scope.A1型光学顕微鏡を用いて微細組織を観察した。

- X線回折(XRD): D8 Advance X線回折装置(CuKα)を用いて相分析を行った。

- 走査型電子顕微鏡(SEM): PhenomXL走査型電子顕微鏡を用いて微細組織観察と相の同定を行った。

- 機械試験: Instron万能試験機を用いて、引張強度、伸び、および微小硬度を評価した。

分析方法:

- EDS(エネルギー分散型分光法): EDS点分析を行い、金属間化合物の組成を分析した。

- 画像解析ソフトウェア: ソフトウェアを用いて、デンドライトアーム間隔と結晶粒径を測定した。

- 式(2)および(3): 式(2) $D = \sqrt{S/\pi}$ を用いて等価結晶粒径(D)を計算し、式(3) $l = L/(N-1)$ を用いてデンドライトアーム間隔(l)を計算した。

研究対象と範囲:

研究対象は市販のADC12アルミニウム合金とした。研究範囲は、この合金の凝固組織と機械的特性に対する5つの異なる冷却速度(0.5℃/s、1.5℃/s、3.5℃/s、7.5℃/s、15.5℃/s)の影響を調査することとした。

6. 主な研究成果:

主要研究成果:

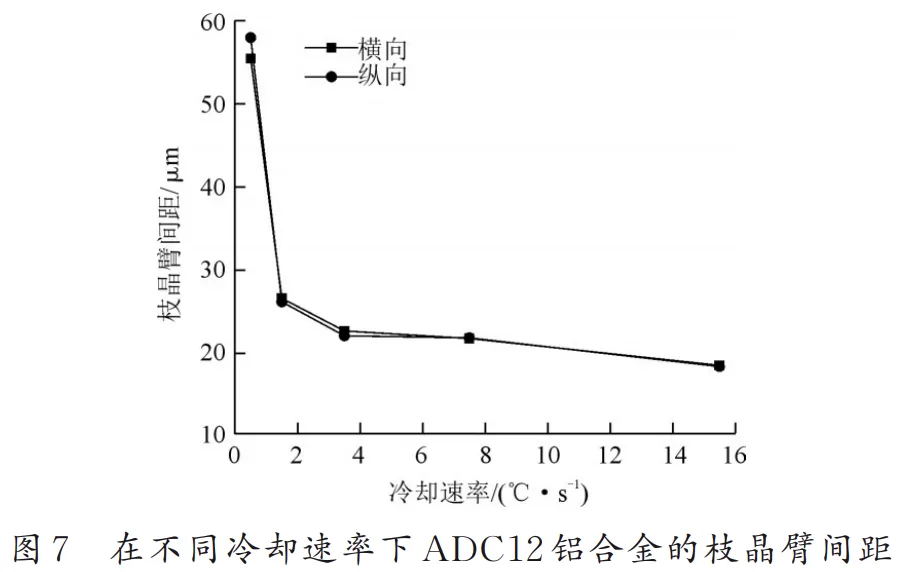

- 微細組織の進化: 冷却速度が増加するにつれて、ADC12アルミニウム合金のデンドライト間隔は減少し、結晶粒の方位はより揃うようになった。冷却速度が1.5℃/s以上の場合、デンドライト間隔の減少は鈍化した。15.5℃/sでは、横方向のデンドライトアーム間隔は18.28μm、縦方向の間隔は18.14μmであった。

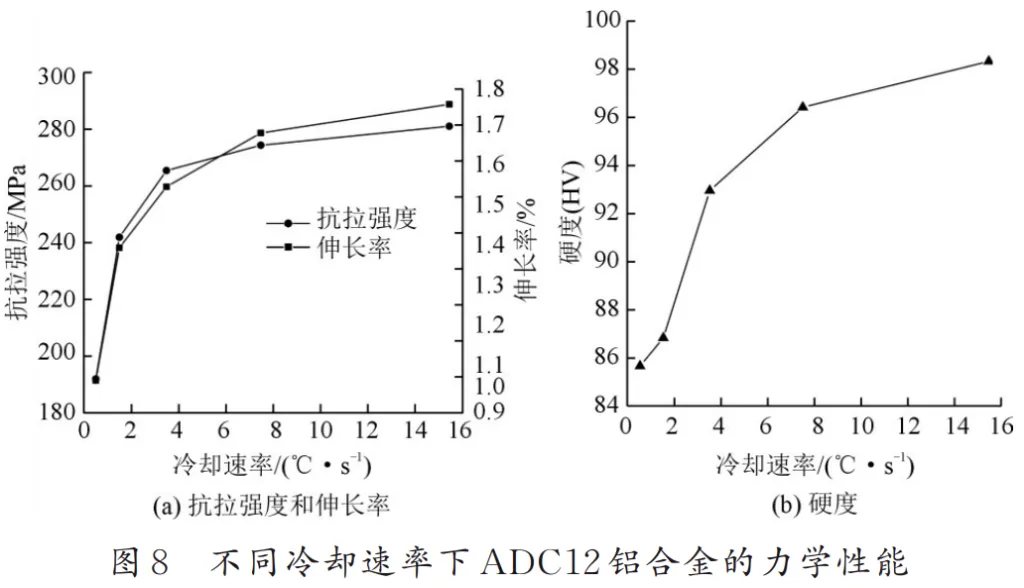

- 機械的特性: 結晶粒の微細化は機械的特性と硬度を向上させた。冷却速度15.5℃/sでは、ADC12アルミニウム合金の引張強度、伸び、および微小硬度(HV)は、それぞれ280.89MPa、1.76%、および98.35HVに達した。

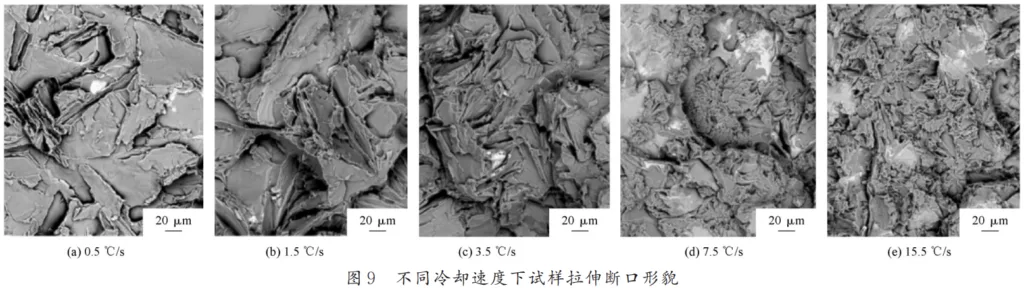

- 破断面: SEM分析の結果、デンドライト間隔が減少するにつれて、ADC12アルミニウム合金の破断面は脆性破壊から延性/脆性混合破壊に移行し、破断面のディンプルが増加した。

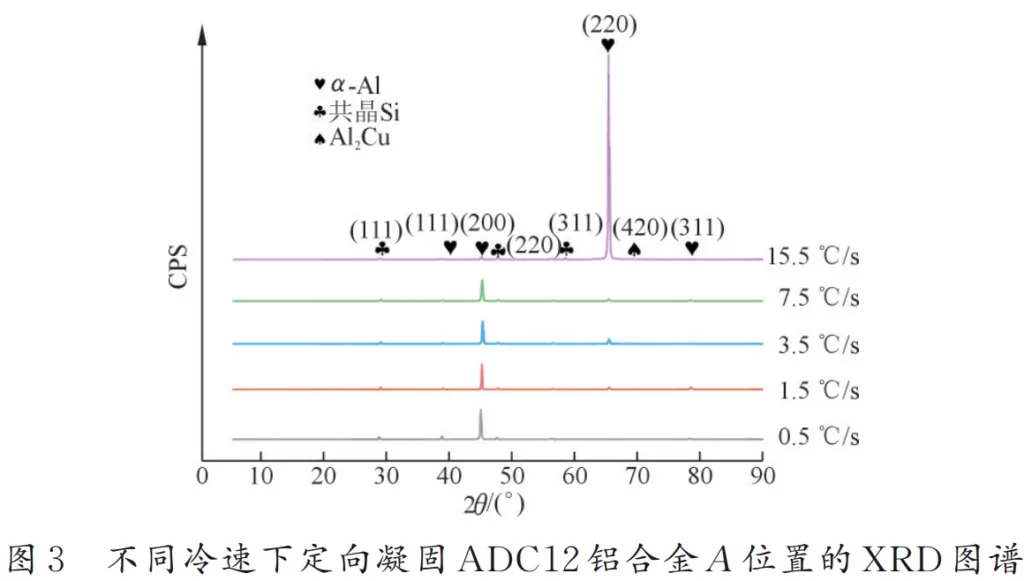

- 相組成: ADC12合金は主にα-Al、共晶Si、およびAl₂Cuから構成されていた。同定された金属間化合物には、α-Al₁₅(Fe,Mn)₃Si₂、Al₂Cu、富Si相、およびβ-AlFeSi相が含まれていた。

提示されたデータの分析:

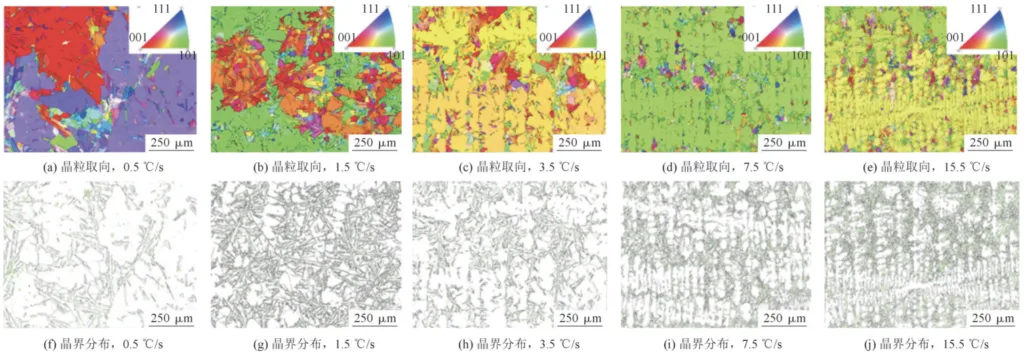

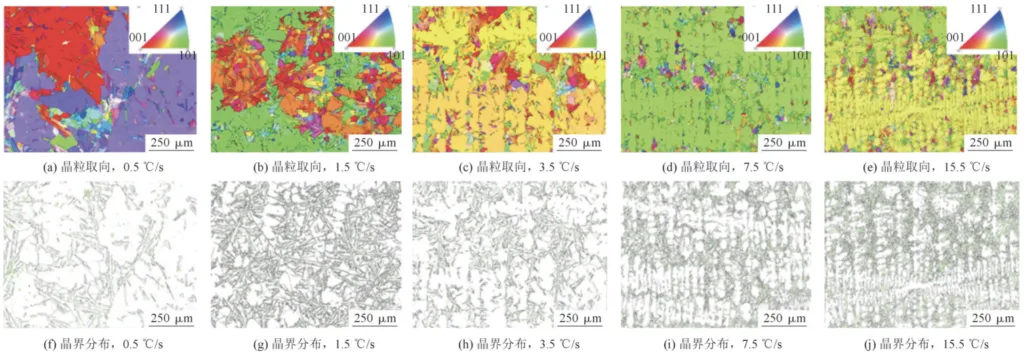

- 図3: XRDパターン(図3)は、冷却速度が増加するにつれて、α-Alの(200)面の回折ピーク強度が減少し、(220)面の強度は増加することを示しており、結晶粒の方位の変化を示唆している。

- 図4: 結晶粒方位および結晶粒界分布図(図4)は、低い冷却速度(0.5℃/sおよび1.5℃/s)では、結晶粒が大きく、ランダムな方位を持っていることを示している。冷却速度が増加するにつれて、結晶粒は微細化し、より方位が揃い、15.5℃/sでは<001>および<101>方位から<220>方位へのシフトが見られる。結晶粒界密度も冷却速度とともに増加する。

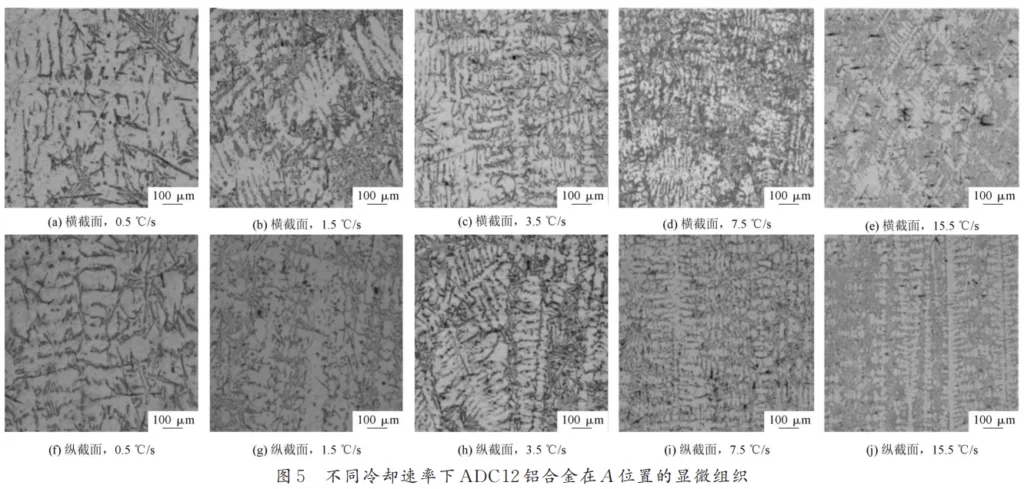

- 図5: 微細組織写真(図5)は、低い冷却速度では、微細組織が粗大なデンドライトと共晶相から構成されていることを示している。冷却速度の増加に伴い、デンドライトサイズは減少し、微細組織はより微細になる。

- 図7: デンドライトアーム間隔(図7)は、冷却速度の増加とともに減少し、負の相関関係を示す。

- 図8: 引張強度、伸び、硬度などの機械的特性(図8)は、冷却速度の増加とともに増加する。

- 図9: 破面形態写真(図9)は、低い冷却速度での劈開面を持つ脆性破壊から、高い冷却速度でのディンプルが増加した混合延性/脆性破壊への移行を示している。

図のリスト:

- 図1 ブリッジマン式指向性凝固の基本原理 (Basic principle of Bridgman directional solidification)

- 図2 指向性凝固ADC12アルミニウム合金のサンプリング位置と寸法 (Sampling positions and dimensions of directional solidified ADC12 aluminum alloy)

- 図3 異なる冷却速度下での位置Aにおける指向性凝固ADC12アルミニウム合金のXRDパターン (XRD patterns of directionally solidified ADC12 aluminum alloy at position A under different cooling rates)

- 図4 異なる冷却速度下での位置Aにおける結晶粒方位と結晶粒界分布 (Grain orientation and grain boundary distribution at position A under different cooling rates)

- 図5 異なる冷却速度下での位置AにおけるADC12アルミニウム合金の微細組織 (Microstructure of ADC12 aluminum alloy at position A under different cooling rates)

- 図6 異なる冷却速度下でのADC12アルミニウム合金中の金属間化合物のSEM形態 (SEM morphologies of intermetallic compound in ADC12 aluminum alloy at different cooling rates)

- 図7 異なる冷却速度下でのADC12アルミニウム合金のデンドライトアーム間隔 (Dendrite arm spacing of ADC12 aluminum alloy at different cooling rates)

- 図8 異なる冷却速度下でのADC12アルミニウム合金の機械的特性 (Mechanical properties of ADC12 aluminum alloy at different cooling rates)

- 図9 異なる冷却速度下での試験片の引張破面形態 (Tensile fracture morphologies of specimens at different cooling rates)

7. 結論:

主な知見の要約:

本研究は、ADC12アルミニウム合金の指向性凝固において冷却速度を増加させると、微細組織が微細化され、デンドライト間隔が減少し、機械的特性が向上することを明らかにした。特に、冷却速度を15.5℃/sまで増加させると、結晶粒の顕著な微細化、引張強度、伸び、硬度の向上、および破壊モードの脆性から延性/脆性混合への変化がもたらされた。

研究の学術的意義:

本研究は、冷却速度、凝固組織、およびADC12アルミニウム合金の機械的特性の間の関係に関する定量的なデータを提供する。これは、さまざまな冷却条件下でのADC12合金の凝固挙動のより深い理解に貢献し、冷却速度とデンドライト間隔の間の理論的関係を検証するものである。

実用的な意義:

本研究の知見は、DHTハウジングなどのADC12アルミニウム合金部品の鋳造中に冷却速度を制御および増加させることで、機械的性能を効果的に向上させることができることを示唆している。これは、鋳造後の熱処理に頼らずに高い強度と信頼性を必要とする用途にとって重要である。

研究の限界と今後の研究分野:

本研究は、限られた範囲の冷却速度と指向性凝固に焦点を当てた。今後の研究では、以下を探求することができる。

- さらに高い冷却速度の影響。

- 疲労や耐食性などの他の特性に対する冷却速度の影響。

- 複雑なADC12合金部品で所望の冷却速度を達成するための鋳造プロセスの最適化。

- 実際の鋳造における冷却速度の変動に基づいて、微細組織と特性を予測するための数値シミュレーション。

8. 参考文献:

- [1] 张丁非,兰伟,丁培道,等.AZ91镁合金的凝固冷却速度与二次枝晶间距的定量关系研究[J]. 材料工程,2007(4):23-26.

- [2] 张炳荣,王斯勇,王一民,等.重力铸造铝合金发动机缸盖的二次枝晶间距研究[J].铸造技术,2008(11):1546-1 549.

- [3] MIGF, LIU XY, ZHU Z J, et al. Effects of chill casting processes on secondary dendrite arm spacing and densification of Al-Si-Mg alloy [J]. Transactions of Nonferrous Metals Society of China, 2007, 17(5):1012-1 017.

- [4] KALKA M, ADAMIEC J. Complex procedure for the quantitative description of an Al - Si cast alloy microstructure [J]. Materials Characterization, 2006, 56(4-5):373-378.

- [5] 孙小平,石路,管仁国,等.铝合金晶粒细化的研究进展与发展趋势[J].有色矿冶,2010,26(5):32-35.

- [6] 康永飞,李浩,白朴存,等.冷却速率对复杂铝合金铸件组织的影响[J].铸造,2020,69(1):40-45.

- [7] MALEKAN M, NAGHDALIS, ABRISHAMIS, et al. Effect of cooling rate on the solidification characteristics and dendrite coher-ency point of ADC12 aluminum die casting alloy using thermal analy-sis[J]. Journal of Thermal Analysis and Calorimetry, 2016, 124(2): 601-609.

- [8] 王孝国,李秋书,郭璐,等.区熔式定向凝固技术对7075铝合金微观组织和硬度的影响研究[J].热加工工艺,2019,48(13): 26-29,33.

- [9] 冯小辉,李应举,杨院生,等.单晶高温合金凝固组织演化数值模拟与预测[J].钢铁研究学报,2011,23(S2):365-368.

- [10]顾林喻,刘忠元,史正兴,等,高梯度快速定向凝固下DZ22高温合金的显微偏析[J].中国有色金属学报,1996(2):112-115.

- [11]喻亮,刘远,严宇龙,等.热轧变形量对含0.5%B的6063铝合金晶粒取向、织构及再结晶的影响[J].热加工工艺,2024,53(15): 121-125.

- [12]武雅璐,武建国,李秋书,等.定向凝固条件下铝合金力学性能和导电性研究[J].热加工工艺,2016,45(21):69-73.

- [13]林嘉华.铝合金凝固过程空间界面传热与枝晶生长数值模拟的研究[D].广州:华南理工大学,2019.

- [14]汪鹏程,柳飞洪,闫赛飞,等,低过热度倾斜板流变压铸对ADC12组织及力学性能的影响[J].特种铸造及有色合金,2022,42(5): 540-545.

- [15] SAZIANA S, ZAIDI MO, HOSSEIN A B, et al. Mechanical properties and microstructures of a modified Al-Si-Cu alloy prepared by thixoforming process for automotive connecting rods [J]. Journal of Materials Research and Technology, 2020, 10: 1086-1102.

- [16] SAMATS, OMAR M Z, BAGHDADI A H, et al. Mechanical properties and microstructures of a modified Al-Si-Cu alloy prepared by thixoforming process for automotive connecting rods [J]. Journal of Materials Research and Technology, 2020, 10:1 086-1102..

- [17]胡汉起,金属凝固原理(第2版)[M].北京:机械工业出版社,2000.

- [18]朱锐祥、稀土元素(Ce La Sm)对压铸铝合金组织与性能的影响[D].合肥:合肥工业大学,2019.

- [19]赵丽红,毕涛,低压铸造铝合金车轮轮辋断裂分析及结构优化[J].特种铸造及有色合金,2022,42(1):119-121.

- [20]张钧林.材料科学基础[M].北京:化学工业出版社,2006.

- [21]车家宝,廖敦明,孙飞,等.铝合金铸件凝固过程二次枝晶臂间距模拟计算[J].铸造,2020,69(4):382-387.

9. 著作権:

- この資料は、"[CHENG Yugang, LI Junchen, ZHENG Daoyou, ZHAO Kui, QIAN Qijia, WANG Wenquan, WANG Kun]"氏の論文:「[Effects of Cooling Rate on Solidification Structure and Performance of ADC12 Alloy]」に基づいています。

- 論文ソース: DOI:10.15980/j.tzzz.T20230459

この資料は上記論文を紹介するために作成されたものであり、商業目的での無断使用は禁止されています。

Copyright © 2025 CASTMAN. All rights reserved.