결함 제로에 도전: 알루미늄 변속기 하우징 다이캐스팅 금형 설계 및 공정 최적화

이 기술 요약은 [周倩, 任浩, 王俊有, 黄明宇] 저자가 [2021년] [压力铸造 (FOUNDRY)]에 발표한 학술 논문 "[알루미늄 합금 변속기 하우징의 다이캐스팅 금형 설계 및 공정 분석]"을 기반으로 작성되었습니다.

키워드

- 주요 키워드: 알루미늄 합금 다이캐스팅

- 보조 키워드: 변속기 하우징, 다이캐스팅 금형 설계, 공정 최적화, 기공 결함, AlSi9Cu3

Executive Summary

- 도전 과제: 자동차 변속기 하우징과 같은 알루미늄 합금 다이캐스팅 부품은 충전 과정에서 기공, 수축공, 콜드셧과 같은 결함이 빈번하게 발생합니다.

- 해결 방법: 본 연구는 변속기 하우징의 구조적 특징을 분석하여 게이팅 시스템, 냉각 시스템, 코어 풀링 구조를 설계하고, 실험을 통해 핵심 공정 변수를 최적화했습니다.

- 핵심 돌파구: 고정금형 온도 200°C, 가동금형 온도 220°C, 용탕 주입 온도 670°C, 저속 사출 속도 0.18 m/s, 고속 사출 속도 4.5 m/s, 유지 시간 30초라는 최적의 공정 조건을 확립하여 주조 품질을 획기적으로 개선했습니다.

- 핵심 결론: 합리적인 다이캐스팅 공정 설계는 생산 효율성과 제품 합격률을 높일 뿐만 아니라, 금형 설계 및 제조 과정을 단순화하고 개발 비용을 절감하는 데 결정적인 역할을 합니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

알루미늄 합금은 가볍고 강도가 높으며 가공성이 뛰어나 자동차, 항공, 기계 등 다양한 산업 분야에서 핵심 소재로 사용되고 있습니다. 특히 다이캐스팅은 알루미늄 합금 제품의 약 49%를 생산하는 주요 공법으로, 높은 정밀도와 대량 생산에 적합합니다.

하지만 생산 과정에서 알루미늄 주물은 열팽창과 냉각 수축이라는 물리적 변화를 겪으며 기공, 수축공, 콜드셧, 균열과 같은 결함을 피하기 어렵습니다. 특히 자동차 산업에서 요구하는 부품의 성능 기준이 갈수록 엄격해짐에 따라, 이러한 결함들은 제품의 합격률을 저해하고 생산 비용을 증가시키는 주요 원인이 됩니다. 본 연구는 바로 이 문제, 즉 복잡한 형상의 자동차 변속기 하우징에서 발생하는 고질적인 결함을 해결하기 위해 시작되었습니다.

접근 방식: 연구 방법론 분석

본 연구는 복잡한 형상의 AlSi9Cu3 변속기 하우징의 품질을 확보하기 위해 체계적인 금형 설계와 공정 변수 최적화 접근법을 채택했습니다.

방법 1: 정밀 금형 설계 - 파팅 라인 설정: 제품의 복잡한 내부 및 외부 구조를 고려하여, 개방 시 주물이 가동금형 측에 남아 용이하게 취출될 수 있도록 파팅 라인을 설정했습니다. 상, 하, 우측 슬라이드 코어를 활용하여 언더컷 형상을 성형했습니다. - 게이팅 및 배기 시스템: 용탕이 캐비티 내부에서 안정적으로 흐르도록 탕구, 탕도, 게이트를 설계했습니다. 또한, 가스 및 초기 냉각된 용탕을 배출하기 위해 오버플로우와 배기구(벤팅)를 설계했으며, 이상적인 배기구 단면적은 게이트 단면적의 50% 이상으로 설정했습니다. - 냉각 시스템: 금형의 열적 균형을 제어하기 위해 고정금형과 가동금형 양쪽에 냉각 회로를 배치했습니다. 특히 응고 시간이 긴 두꺼운 부위에는 고압 스폿 쿨링을 적용하여 국부적인 냉각 효율을 극대화했습니다. - 코어 풀링 구조: 금형 개방 방향과 일치하지 않는 측면 홀과 언더컷 형상을 성형하기 위해, 가동금형 측에 유압 실린더를 이용한 코어 풀링(슬라이드) 구조를 적용했습니다.

방법 2: 공정 변수 최적화 - 다이캐스팅 머신 선정: 주물의 투영 면적과 사출 비압(90 MPa)을 기준으로 필요한 형체력(Clamping Force)을 계산한 결과, 최소 31,161.6 kN이 필요했습니다. 이에 따라 3200톤급 다이캐스팅 머신(Buhler 3200T)을 선정했습니다. - 공정 변수 실험: 금형 예열 온도(140~220°C), 용탕 주입 온도(650~700°C), 사출 속도(0.1~4.5 m/s) 등 핵심 변수들을 변경하며 다수의 실험을 진행하여 최상의 주물 품질을 얻을 수 있는 최적의 조합을 도출했습니다.

핵심 돌파구: 주요 발견 및 데이터

체계적인 실험과 분석을 통해 본 연구는 변속기 하우징의 품질을 극대화하는 다음과 같은 핵심 공정 조건을 확립했습니다.

발견 1: 최적의 열 관리 파라미터 확립

주물의 응고 과정과 최종 품질에 결정적인 영향을 미치는 열 관련 변수들의 최적값이 확인되었습니다. 최상의 주물 품질은 고정금형 온도 200°C, 가동금형 온도 220°C, 용탕 주입 온도 670°C에서 달성되었습니다. 금형 예열 온도가 너무 낮으면 수축 응력으로 인해 균열이 발생하기 쉽고, 너무 높으면 생산 사이클이 길어져 효율이 저하됩니다. 또한, 주입 온도가 너무 낮으면 유동성 부족으로 콜드셧이나 미성형이, 너무 높으면 수축 및 가스 결함이 발생할 수 있습니다. 670°C는 이러한 문제들을 최소화하는 최적의 온도였습니다.

발견 2: 최적의 사출 및 시간 파라미터 도출

용탕 충전 과정의 동적 특성을 제어하는 사출 및 시간 변수 또한 최적화되었습니다. 최종적으로 저속 사출 속도 0.18 m/s, 고속 사출 속도 4.5 m/s, 유지 시간(Dwell Time) 30초가 최적의 조건으로 결정되었습니다. 저속 구간은 탕구 내 공기 혼입을 최소화하고, 고속 구간은 빠른 충전을 통해 콜드셧과 같은 결함을 방지합니다. 이 고속 사출 속도를 통해 계산된 게이트 통과 속도는 48 m/s로, 이는 양호한 충전을 보장하는 값입니다. 또한, 30초의 유지 시간은 주물이 충분히 응고되어 안정적으로 취출될 수 있도록 보장했습니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 본 연구는 금형 온도(고정 200°C, 가동 220°C)와 용탕 온도(670°C)의 정밀한 제어가 응고 결함 감소에 얼마나 중요한지를 보여줍니다. 또한, 사출 프로파일(저속 0.18 m/s, 고속 4.5 m/s)을 최적화하는 것이 충전 품질에 직접적인 영향을 미친다는 점을 시사합니다.

- 품질 관리팀: 논문에 제시된 최적화된 공정 변수들과 최종 제품 품질(선명한 외곽선, 플래시/균열/기공 없음) 사이의 명확한 연관성은 새로운 품질 검사 기준을 수립하는 데 유용한 기준선을 제공합니다. 이 조건에서 생산된 제품은 고압 및 저압 누설 테스트를 통과했습니다.

- 설계 엔지니어: 변속기 하우징과 같은 복잡한 부품에 대한 파팅 라인 선정, 게이팅 시스템, 냉각 시스템 설계 접근법은 초기 금형 설계 단계에서 귀중한 통찰력을 제공합니다. 특히 다중 슬라이드 코어와 국부적인 스폿 쿨링의 활용은 중요한 설계 고려사항입니다.

논문 세부 정보

알루미늄 합금 변속기 하우징의 다이캐스팅 금형 설계 및 공정 분석

1. 개요:

- 제목: 铝合金变速箱外壳压铸模设计及工艺分析

- 저자: 周倩, 任浩, 王俊有, 黄明宇

- 발행 연도: 2021

- 발행 학술지/학회: 压力铸造 (FOUNDRY)

- 키워드: 铝合金; 压铸模具; 工艺分析; 压铸生产

2. 초록:

알루미늄 합금 주물이 다이캐스팅 충전 과정에서 흔히 발생하는 기공, 수축공, 콜드셧 등의 결함 현상에 대응하기 위해, 본 연구는 자동차 알루미늄 합금 변속기 하우징을 사례로 들어 그 구조적 특징을 분석하였다. 이를 바탕으로 게이팅 시스템, 냉각 시스템, 코어 풀링 구조를 설계하고 최적의 공정 변수를 확립하였다. 실험과 분석을 거쳐 최종적으로 실제 다이캐스팅 생산을 통해 공정 방안의 합리성을 검증하였다. 결과는 다음과 같다: 고정금형 온도 200℃, 가동금형 온도 220℃, 알루미늄 용탕 주입 온도 670℃, 저속 사출 속도 0.18 m/s, 고속 사출 속도 4.5 m/s, 게이트 사출 속도 48 m/s, 유지 시간 30초일 때 주물의 성형 품질이 가장 우수하였다. 합리적인 다이캐스팅 공정 설계는 생산 효율과 제품 합격률을 높일 수 있을 뿐만 아니라, 금형 설계 및 제조 과정을 단순화하고 금형 개발 비용을 절감할 수 있다.

3. 서론:

알루미늄 합금은 밀도가 낮고 강도가 높으며, 내식성, 내마모성, 열전도성, 가공성 및 미려한 외관 등의 장점을 지녀 자동차, 항공, 기계, 통신 등 다양한 분야에서 널리 응용된다. 알루미늄 합금의 주요 성형 방법으로는 다이캐스팅, 사형 주조, 압출 주조 등이 있으며, 현재 알루미늄 합금 제품의 49%가 다이캐스팅으로 성형된다. 다이캐스팅 알루미늄 합금은 전체 다이캐스팅 생산량의 약 75% 이상을 차지할 정도로 사용 범위가 매우 넓다. 다이캐스팅 성형은 제품 품질이 우수하고 치수 정밀도가 높으며 대량 생산에 적합한 장점을 가진다. 그러나 생산 과정에서 알루미늄 합금 주물은 열팽창 및 냉각 수축의 물리적 변화를 겪으며 기공, 수축공, 콜드셧, 균열 등의 결함이 불가피하게 발생하여 제품 합격률에 큰 영향을 미친다. 자동차 분야에서 알루미늄 합금 주물에 대한 요구사항이 점차 엄격해짐에 따라, 주조 업계는 제품 성능 요구를 만족시키기 위해 다이캐스팅 공정을 지속적으로 최적화할 필요가 있다.

4. 연구 요약:

연구 주제의 배경:

알루미늄 합금은 우수한 물리적 특성으로 인해 자동차 산업 등에서 광범위하게 사용되고 있으며, 다이캐스팅은 가장 보편적인 생산 방식이다. 그러나 복잡한 형상의 부품을 생산할 때 발생하는 기공, 수축공, 콜드셧 등의 주조 결함은 제품의 품질과 생산성을 저해하는 주요 문제점으로 남아있다.

기존 연구 현황:

다이캐스팅 기술, 합금 개발, 복잡 부품의 금형 설계에 관한 기존 연구들이 존재한다. 본 논문은 참고문헌 [1-4]를 통해 다이캐스팅 기술의 발전 동향과 터보차저 하우징과 같은 복잡 부품의 금형 설계 사례를 언급하며, 본 연구가 이러한 기존 기술의 연장선상에 있음을 시사한다.

연구 목적:

본 연구의 목적은 자동차용 알루미늄 합금 변속기 하우징에서 빈번하게 발생하는 주조 결함을 해결하는 것이다. 이를 위해 부품의 구조적 특성을 체계적으로 분석하고, 이를 기반으로 최적화된 다이캐스팅 금형(게이팅, 냉각, 코어 풀링 시스템 포함)을 설계하며, 실험을 통해 최적의 공정 변수를 확립하여 최종적으로 고품질의 주물을 안정적으로 생산하는 공정 방안을 제시하는 데 있다.

핵심 연구:

연구의 핵심은 신규 개발된 자동차 알루미늄 합금(AlSi9Cu3) 변속기 하우징을 대상으로 한다. 연구는 제품 구조 분석, 금형 설계, 다이캐스팅 머신 선정, 그리고 공정 변수 최적화의 네 단계로 구성된다. 금형 설계에서는 파팅 라인, 게이팅 시스템, 냉각 시스템, 코어 풀링 구조를 상세히 다루었으며, 공정 변수 최적화에서는 금형 예열 온도, 용탕 주입 온도, 사출 속도 등을 다수의 실험을 통해 최적화하고 실제 생산을 통해 그 유효성을 검증하였다.

5. 연구 방법론

연구 설계:

본 연구는 분석적 설계와 실험적 검증을 결합한 접근법을 채택하였다. 먼저, 대상 제품인 AlSi9Cu3 변속기 하우징의 구조와 요구사항(치수, 무게, 재질, 허용 결함 수준 등)을 분석하여 금형 설계의 기초 자료로 활용하였다. 이후, 이론적 계산과 경험을 바탕으로 금형의 주요 시스템(파팅, 게이팅, 냉각, 코어 풀링)을 설계하였다. 마지막으로, 설계된 금형을 이용해 다수의 공정 변수 조합으로 시생산을 진행하고, 그 결과를 분석하여 최적의 공정 조건을 도출한 후 실제 생산을 통해 검증하였다.

데이터 수집 및 분석 방법:

데이터 수집 및 분석은 정량적 계산과 실험적 평가를 통해 이루어졌다. 게이트 단면적(식 1), 형체력(식 2-4), 게이트 통과 속도(식 5) 등은 이론적 공식을 사용하여 계산하였다. 공정 변수 최적화는 다수의 직교 실험을 통해 수행되었으며, 각 조건에서 생산된 주물은 외관 검사 및 고/저압 누설 테스트를 통해 품질을 평가하였다. 이 과정을 통해 최적의 공정 변수 조합을 최종적으로 확정하였다.

연구 주제 및 범위:

본 연구의 범위는 특정 알루미늄 합금(AlSi9Cu3)으로 제작되는 자동차 변속기 하우징에 한정된다. 연구 주제는 다이캐스팅 금형 설계와 공정 변수 최적화에 초점을 맞추고 있다. 구체적으로 금형의 파팅 라인, 게이팅 시스템, 냉각 시스템, 코어 풀링 구조 설계와 핵심 공정 변수인 금형 온도, 용탕 주입 온도, 사출 속도, 유지 시간의 최적화가 포함된다.

6. 주요 결과:

주요 결과:

- 최적 공정 변수 확립: 다수의 실험을 통해 다음과 같은 최적의 공정 변수를 도출하였다.

- 고정금형 온도: 200℃

- 가동금형 온도: 220℃

- 알루미늄 용탕 주입 온도: 670℃

- 저속 사출 속도: 0.18 m/s

- 고속 사출 속도: 4.5 m/s

- 게이트 통과 속도: 48 m/s

- 유지 시간: 30 s

- 주물 품질: 상기 최적 조건에서 생산된 주물은 외관 윤곽이 뚜렷하고, 플래시, 균열, 기공, 콜드셧 등의 결함이 없었으며, 후속 기계 가공 및 누설 테스트를 통과하여 기술 요구사항을 만족시켰다.

Figure Name List:

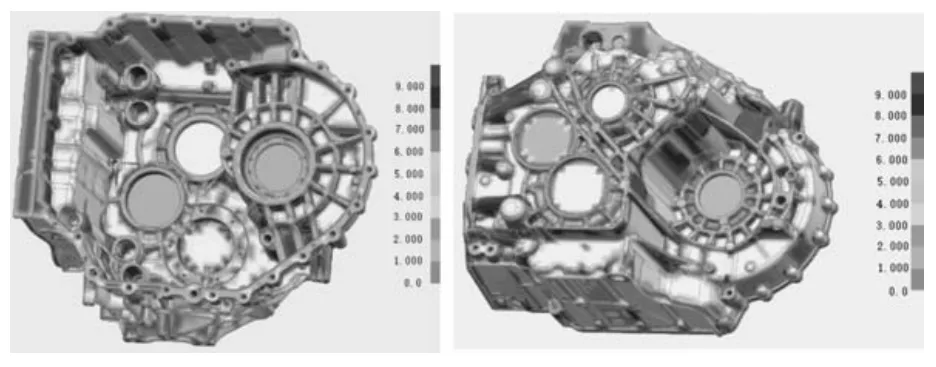

- 图1 产品结构图

- 图2 产品壁厚分析图

- 图3 分型面图

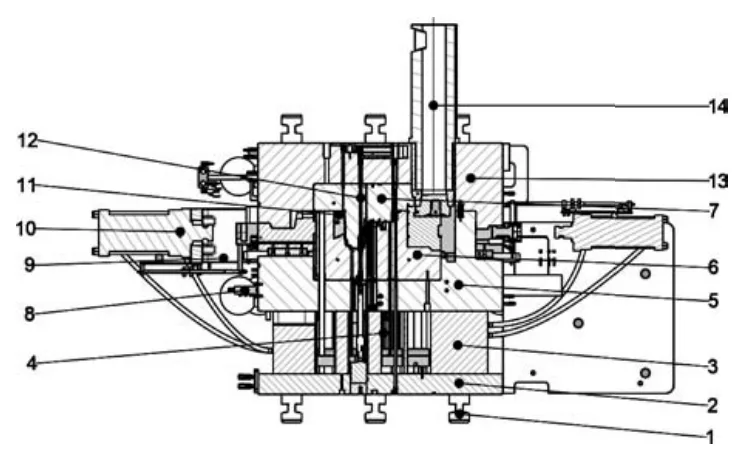

- 图4 动定模冷却水路图

- 图5 含冷却系统的产品浇注系统图

- 图6 铸件外观结构图

- 图7 压铸模具平面布置图

- 图8 铝合金变速箱外壳压铸件

7. 결론:

(1) 알루미늄 합금 변속기 하우징의 구조적 특징에 근거하여 다이캐스팅 금형 설계를 수행하였다. 설계의 주요 내용은 파팅 라인 확정, 게이팅 시스템 설계, 냉각 시스템 설계, 코어 풀링 구조 설계 등을 포함한다. 다이캐스팅 금형의 구조는 주물의 성형 품질에 중요한 영향을 미친다. (2) 다수의 실험을 통해 최적의 공정 변수는 다음과 같이 결정되었다: 고정금형 온도 200℃, 가동금형 온도 220℃, 알루미늄 용탕 주입 온도 670℃, 저속 사출 속도 0.18 m/s, 고속 사출 속도 4.5 m/s, 게이트 통과 속도 48 m/s, 유지 시간 30초일 때, 주물의 성형 품질이 우수하였고, 검사 및 테스트 결과 기술 요구사항을 만족시켰다. (3) 알루미늄 합금 다이캐스팅 주물에서 발생하는 기공, 콜드셧, 누설 등의 문제에 대해 다이캐스팅 공정을 최적화함으로써 생산 비용을 크게 절감하고, 생산 주기를 단축하며, 경제적 효율을 높일 수 있다.

8. 참고문헌:

- [1] 李荣德, 于海朋, 袁晓光. 压铸技术及压铸合金的发展与应用[J]. 机械工程学报, 2003(11): 68-73.

- [2] 樊振中, 袁文全, 王端志, 等. 压铸铝合金研究现状与未来发展趋势[J]. 铸造, 2020, 69(2): 159-166.

- [3] 倪红军, 陈科, 张福豹, 等. 压铸铝合金研究现状及展望[J]. 轻金属, 2019(3): 51-55.

- [4] 张正来, 夏天, 冯光明, 等. 多级涡轮增压器壳体压铸模具设计[J]. 铸造, 2018, 67(9): 787-789.

- [5] MEHTEDIME, MANCIA T, BUONADONNA P, et al. Design optimization of gate system on high pressure die casting of AlSi13Fe alloy by means of finite element simulations [J]. Procedia CIRP, 2020, 88: 509-514.

- [6] 潘宪曾. 压铸模设计手册 [M]. 3版. 北京: 机械工业出版社, 2006.

- [7] ZYSKA A, KONOPKA Z, GIEWKA, M, et al. Porosity of castings produced by the vacuum assisted pressure die casting method [J]. Archives of Foundry Engineering, 2015, 15(1): 125-130.

- [8] 张国强, 赵占西, 勾健, 等. 壳体压铸工艺设计及优化[J]. 铸造, 2020, 69(5): 501-505.

- [9] 李建宇, 管胜敏, 吴树森, 等. 大型复杂离合器壳体高致密化压铸[J]. 铸造, 2020, 69(11): 1198-1202.

- [10] 万晓萌, 张笑, 王晔, 等. 大型复杂铝合金变速箱壳体压铸模设计[J]. 特种铸造及有色合金, 2020, 40(8): 854-856.

- [11] 陈位铭, 金胜灿. 铝合金压铸工艺的数值模拟及应用[J]. 汽车技术, 2005(6): 32-35.

- [12] 崔黎明. 铝合金压铸件缺陷分析及成型工艺优化[D]. 武汉: 武汉理工大学, 2007.

전문가 Q&A: 자주 묻는 질문

Q1: 9.9kg의 이 부품에 3200톤급 다이캐스팅 머신을 선정한 이유는 무엇입니까?

A1: 논문에 따르면, 이 부품의 형체력은 주물의 투영 면적과 사출 비압을 기준으로 계산되었습니다. 내기밀성이 요구되는 부품이므로 사출 비압을 90 MPa로 설정하고, 주물, 게이팅 시스템, 오버플로우의 총 투영 면적을 고려하여 계산한 결과, 필요한 형체력은 31,161.6 kN 이상이었습니다. 안전 계수 1.2를 적용하여, 이 값을 안정적으로 감당할 수 있는 3200톤급 다이캐스팅 머신을 선정하는 것이 합리적이었습니다.

Q2: 이처럼 복잡한 부품의 파팅 라인 전략은 어떻게 결정되었습니까?

A2: 논문 2.1절에 따르면, 파팅 라인 선택의 최우선 원칙은 금형 개방 후 주물이 가동금형 측에 남도록 하여 취출을 용이하게 하는 것이었습니다. 변속기 하우징의 복잡한 내외부 구조와 언더컷을 고려하여, 제품의 최대 외곽 단면을 따라 파팅 라인을 설정하고, 금형 개방 방향과 일치하지 않는 형상은 상, 하, 우측의 3방향 슬라이드 코어를 사용하여 성형하는 방식을 채택했습니다.

Q3: 배기구(벤트) 면적을 게이트 면적의 50% 이상으로 설정한 근거는 무엇입니까?

A3: 논문 2.2.2절에서 언급된 바와 같이, 배기구의 주된 기능은 용탕이 캐비티를 채우는 동안 내부의 가스와 초기 유입된 차가운 용탕을 효과적으로 배출하는 것입니다. 배기구의 단면적이 충분하지 않으면 가스가 원활히 배출되지 못해 주물 내부에 기공 결함을 유발할 수 있습니다. 이상적인 상태는 배기구의 단면적이 게이트 단면적의 50% 이상이 되는 것으로, 이는 원활한 가스 배출을 보장하여 주물 내부의 기공을 최소화하기 위한 설계 기준입니다.

Q4: 게이트 통과 속도 48 m/s는 어떻게 달성되었으며, 이 값이 왜 중요한가요?

A4: 게이트 통과 속도 48 m/s는 고속 사출 속도(4.5 m/s)와 압탕실 단면적, 그리고 게이트 단면적 사이의 관계식(식 5)을 통해 계산되었습니다. 이 속도는 용탕이 캐비티를 신속하게 채워 콜드셧이나 유동 무늬와 같은 결함을 방지하는 데 매우 중요합니다. 너무 느리면 용탕이 응고되기 시작하여 충전 불량이 발생하고, 너무 빠르면 난류가 발생하여 가스 혼입이 증가할 수 있으므로, 48 m/s는 이 부품에 있어 양호한 충전 품질을 확보하기 위한 최적의 속도 값입니다.

Q5: 연구에서 고정금형 200°C, 가동금형 220°C라는 최적 온도를 제시했습니다. 이 온도에서 벗어날 경우 어떤 위험이 있습니까?

A5: 논문 3.2.1절에 따르면, 금형 온도는 주물 품질에 큰 영향을 미칩니다. 온도가 최적 범위보다 너무 낮으면, 주물의 냉각 속도가 빨라져 수축 응력이 커지고 균열이 발생하기 쉽습니다. 반대로 온도가 너무 높으면, 응고 시간이 길어져 생산 사이클 타임이 증가하여 생산 효율이 저하될 뿐만 아니라, 금형과 주물의 소착(Sticking) 현상이 발생할 수도 있습니다. 따라서 200°C/220°C는 품질과 생산성 사이의 균형을 맞춘 최적의 온도입니다.

결론: 더 높은 품질과 생산성을 향한 길

본 연구는 알루미늄 합금 다이캐스팅 공정에서 발생하는 고질적인 결함 문제를 해결하기 위해 체계적인 금형 설계와 공정 최적화가 얼마나 중요한지를 명확히 보여주었습니다. 특히 복잡한 형상의 변속기 하우징에 대해 최적의 열 관리 및 사출 파라미터를 도출함으로써, 높은 품질과 생산성을 동시에 달성할 수 있음을 입증했습니다.

CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오.

저작권 정보

이 콘텐츠는 "[周倩, 任浩, 王俊有, 黄明宇]" 저자의 논문 "[알루미늄 합금 변속기 하우징의 다이캐스팅 금형 설계 및 공정 분석]"을 기반으로 한 요약 및 분석 자료입니다.

출처: [DOI URL 또는 논문 링크 제공]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.