Establishment of Acceptance Criteria for Tomography Inspection of Aluminium Alloy Castings | 알루미늄 주조 품질 관리의 혁신: 2D X-ray의 한계를 넘어 3D CT 검사 시대로

이 기술 요약은 Abdel Rahman DAKAK 외 저자들이 [International Symposium on Digital Industrial Radiology and Computed Tomography – DIR2019]에 발표한 학술 논문 "[Establishment of Acceptance Criteria for Tomography Inspection of Aluminium Alloy Castings]"을 기반으로 합니다.

키워드

- 주요 키워드: 알루미늄 주조품 CT 검사

- 보조 키워드: 3D 비파괴 검사, 주조 결함 검출, 자동화 품질 관리, ASTM 기준, 토모그래피

핵심 요약

- 도전 과제: 기존 2D X-ray 방사선 검사는 복잡한 형상의 알루미늄 주조품 내부 결함을 정확히 평가하기 어렵고, 검사자의 주관에 따라 양품이 불량으로 판정되는 문제가 있습니다.

- 해결 방법: 3D 컴퓨터 단층 촬영(CT) 슬라이스 이미지에서 결함을 자동으로 검출하고 분류하기 위한 엣지 기반(edge-based) 이미지 분할 알고리즘을 개발했습니다.

- 핵심 성과: 제안된 알고리즘을 통해 CT 이미지에서 실제 결함과 노이즈를 효과적으로 구분하고, 결함의 윤곽을 명확하게 강조하여 정량적 분석의 기반을 마련했습니다.

- 최종 결론: 이 연구는 3D CT 데이터에 기반한 객관적이고 신뢰할 수 있는 새로운 품질 합격 기준을 수립하여, 알루미늄 주조 산업의 품질 관리 자동화와 정밀도를 높이는 첫걸음입니다.

도전 과제: 왜 이 연구가 HPDC 전문가에게 중요한가

자동차 및 항공우주 산업에서 알루미늄 합금 주조품의 사용이 증가함에 따라, 부품의 무결성을 보장하기 위한 고도의 비파괴 검사 기술이 요구됩니다. 현재 업계 표준인 2D X-ray 방사선 검사는 ASTM 참조 이미지를 기반으로 하지만, 다음과 같은 명백한 한계를 가집니다.

- 판독의 모호성: 2D 투영 이미지는 복잡한 형상의 두께 변화와 내부 결함 위치를 정확히 파악하기 어렵습니다. 이로 인해 부품의 성능에 영향이 없는 결함(예: 중립축의 수축공) 때문에 양품을 폐기하거나, 치명적인 결함(예: 표면 근처의 미세 결함)을 놓칠 수 있습니다.

- 판정의 주관성: 검사자가 참조 이미지와 비교하여 수동으로 결함의 심각도를 판단하므로, 검사자 간 또는 고객사와의 의견 차이로 인한 분쟁이 자주 발생합니다.

- 자동화의 어려움: 자동화된 X-ray 검출 시스템은 신뢰성이 부족하여 실제 생산 라인에서는 위험을 감수하고 사용하기를 꺼립니다.

3D 컴퓨터 단층 촬영(CT)은 이러한 문제들을 해결할 수 있는 강력한 대안입니다. 결함의 정확한 3차원 위치, 크기, 형태 정보를 제공하여 부품의 기계적 강도에 미치는 영향을 훨씬 더 정밀하게 평가할 수 있습니다. 하지만 CT 기술을 생산 라인에 도입하는 데 가장 큰 걸림돌은 바로 '표준화된 3D 합격 기준'의 부재였습니다. 이 연구는 바로 이 공백을 메우기 위해 시작되었습니다.

접근 방식: 연구 방법론 분석

본 연구의 목표는 알루미늄 주조품의 3D CT 검사를 위한 객관적인 합격 기준을 수립하는 것입니다. 이를 위해 먼저 CT 이미지에서 결함을 정확하게 시각화하고 분리하는 이미지 처리 알고리즘 개발에 집중했습니다. 연구팀은 전체 볼륨을 한 번에 처리하는 대신, 각 단층 슬라이스를 개별적으로 처리하는 '슬라이스-바이-슬라이스(Slice-by-Slice)' 접근법을 채택했습니다.

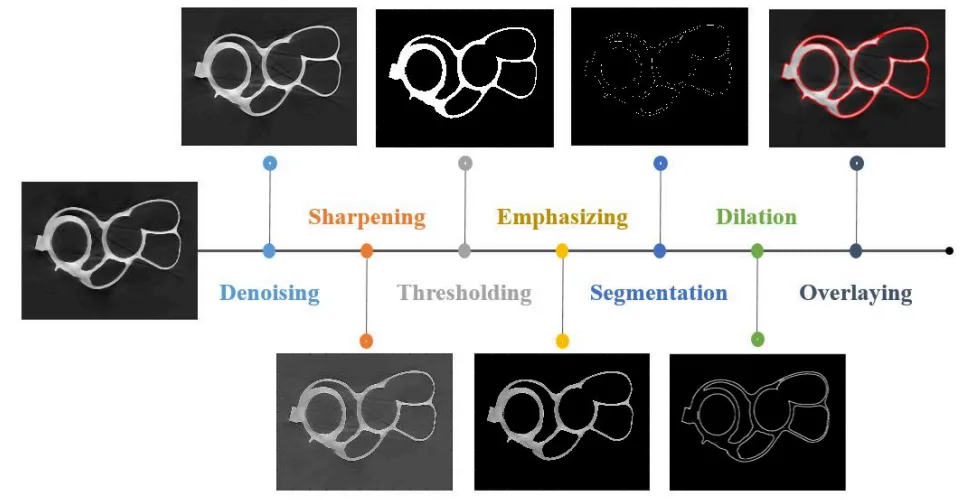

방법 1: 결함 검출을 위한 엣지 기반 이미지 분할 알고리즘 연구팀은 결함의 윤곽(edge)을 찾아내는 데 초점을 맞춘 다단계 이미지 처리 워크플로우를 설계했습니다. (그림 1 참조)

- 노이즈 제거 (Denoising): 웨이블릿 변환(wavelet transformation)을 사용하여 결함에는 영향을 주지 않으면서 이미지의 노이즈를 효과적으로 감소시킵니다.

- 선명화 (Sharpening): 주조품의 기하학적 구조와 결함의 윤곽을 강조하여 후속 분할 단계의 효율을 높입니다.

- 임계값 처리 (Thresholding): 이미지를 이진(binary) 이미지로 변환하여 배경과 객체를 1차적으로 분리합니다.

- 강조 (Emphasizing): 분할된 이미지와 선명화된 이미지를 비교하여 주조품 영역을 부각시키고 배경을 숨깁니다.

- 분할 (Segmentation): 엣지 연산자(edge operator)를 사용하여 이전 단계에서 강조된 이미지로부터 결함과 주조품의 최종 윤곽선을 추출합니다.

- 팽창 (Dilation): 검출된 윤곽선을 팽창시켜 원본 이미지 위에 겹쳐 표시함으로써 검출 성능을 시각적으로 확인합니다.

핵심 성과: 주요 발견 및 데이터

이 논문은 최종적인 3D 합격 기준을 제시하기보다는, 그 기준을 만들기 위한 핵심 기반 기술인 자동 결함 검출 알고리즘의 개발 성과를 중점적으로 다룹니다.

성과 1: CT 슬라이스 내 결함의 성공적인 자동 분할

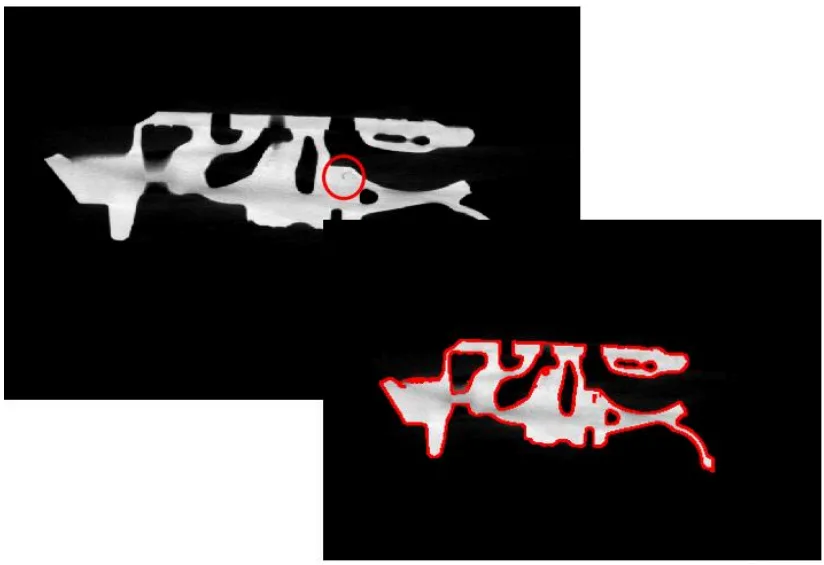

제안된 엣지 기반 분할 기법은 알루미늄 주조품의 CT 단층 슬라이스에서 지시(indication)들을 성공적으로 강조하는 것으로 입증되었습니다. 그림 2는 제안된 알고리즘의 적용 결과를 보여줍니다. 원본 CT 이미지(상단)에서 알고리즘을 통해 결함으로 의심되는 영역의 윤곽선(하단, 붉은색 선)이 명확하게 추출된 것을 확인할 수 있습니다. 이는 복잡한 형상 내부에서도 결함을 자동으로 식별할 수 있는 가능성을 보여줍니다.

성과 2: 자동화된 품질 관리 시스템의 기반 마련

이 알고리즘을 통해 검출된 지시들은 향후 머신러닝 분류기를 통해 실제 결함(true alarm)과 허위 경보(false alarm)로 나뉘게 됩니다. 이 연구는 실제 결함만을 정확하게 분리하고, 그 결함들의 2D 및 3D 특성(부피, 형태, 위치 등)을 정량적으로 측정할 수 있는 토대를 마련했습니다. 이는 궁극적으로 주관적인 판단을 배제하고 데이터에 기반한 자동화된 합격/불합격 판정 시스템을 구축하는 데 필수적인 단계입니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 이 연구는 향후 결함의 3D 특성과 공정 변수 간의 상관관계를 분석하여 특정 결함을 줄이거나 효율성을 개선하는 데 기여할 수 있는 자동화된 검사 시스템의 기초를 제시합니다.

- 품질 관리팀: 논문의 [그림 2] 데이터는 2D X-ray의 주관적 비교 방식에서 벗어나, CT 이미지에서 결함을 객관적으로 검출하고 분류할 수 있는 새로운 품질 검사 기준의 가능성을 보여줍니다.

- 설계 엔지니어: 향후 이 기술을 통해 개발될 3D 합격 기준은 응력이 집중되는 중요 부위의 결함을 더욱 정밀하게 평가할 수 있게 합니다. 이는 응고 중 결함 형성에 영향을 미치는 특정 설계 요소를 초기 설계 단계에서부터 고려하는 데 귀중한 정보를 제공할 것입니다.

논문 상세 정보

알루미늄 합금 주조품의 단층 촬영 검사를 위한 합격 기준 수립

1. 개요:

- 제목: Establishment of Acceptance Criteria for Tomography Inspection of Aluminium Alloy Castings

- 저자: Abdel Rahman DAKAK, Pr. Valérie KAFTANDJIAN, Dr. Philippe DUVAUCHELLE, Mr. Patrick BOUVET

- 발표 연도: 2019

- 발표 학회: International Symposium on Digital Industrial Radiology and Computed Tomography – DIR2019

- 키워드: X-ray tomography, automatic analysis, defects detection, defects classification, extraction of characteristics.

2. 초록:

2018년 10월, 프랑스 회사 CTIF는 INSA Lyon의 LVA 연구소와 협력하여 박사 학위 논문 프로젝트를 시작했다. 이 논문의 목표는 알루미늄 합금 주조품의 단층 촬영 검사를 위한 합격 기준 세트를 수립하는 것이다. 현재 알루미늄 주조품의 적합성 판정은 ASTM 참조 이미지를 기반으로 한 2D X-ray 방사선 검사에 의존하고 있다. 그러나 단층 촬영 검사에 대해서는 3D로 확립된 참조 이미지가 아직 없다. 따라서 단층 촬영 검사자와 고객사는 자신들의 작업 범위 기술서를 작성하고 3D 주조 결함과 그 중요도를 평가할 때 의존할 수 있는 승인된 참조 기준이 없는 실정이다. 본 논문은 이러한 동기를 바탕으로, 3D 단층 촬영을 통한 알루미늄 주조 결함 및 그 유형의 특성화에 적용될 수 있는 품질 표준을 수립하는 것을 목표로 한다. 이 목표를 달성하기 위해 제안된 방법론적 접근 방식은 다음과 같다: (1) 단층 촬영 슬라이스에서 주조 결함의 자동 검출을 확립하기 위한 이미지 처리 알고리즘 개발, (2) 결함의 3D 재구성, 그리고 마지막으로 (3) 결함을 분류하고 최종적으로 3D 품질 참조를 결정하기 위한 결함의 3D 볼륨으로부터 특징을 자동 처리 및 측정하는 것이다. 현재 진행 중인 첫 번째 단계에서는, 분할 후 알루미늄 주조품의 디지털 단층 촬영 슬라이스에서 두 가지 클래스의 영역이 검출될 수 있다: 시편의 기하학적 구조나 단층 촬영 인공물에 속하는 영역(허위 경보)과 실제 결함과 관련된 영역이다. 이 두 클래스 간의 구별은 객체 검출 및 분류를 위한 패턴 인식 기술을 사용하여 수행될 수 있다. 결함 라이브러리를 사용하여 분류기를 훈련시켜 분할된 지시가 허위 경보인지 또는 실제 결함에 속하는지를 결정할 수 있다.

3. 서론:

자동차 및 항공우주 산업에서 실린더 하우징, 실린더 헤드 등과 같은 알루미늄 합금 주조 부품의 사용이 지속적으로 증가하고 있다. 이러한 부품들은 높은 기계적 변형을 겪기 때문에, 그 무결성을 보장하기 위한 엄격한 비파괴 검사가 요구된다. 주조 부품의 내부 적합성은 종종 방사선 촬영으로 검사되며, 이는 부피를 평면에 투영한 이미지를 생성한다. 그러나 복잡한 형상의 주조 부품은 그 정의상, 부품 측면의 투영을 시각화하고 두께 변화에 따른 불연속성을 찾는 것이 어렵다.

4. 연구 요약:

연구 주제의 배경:

현재 알루미늄 주조품의 품질 검사는 2D X-ray 방사선 촬영과 ASTM 참조 이미지에 기반하고 있다. 이 방식은 검사자의 주관성, 복잡한 형상에서의 판독 어려움, 자동화의 신뢰성 부족 등 여러 단점을 가지고 있다. 3D 컴퓨터 단층 촬영(CT)은 결함의 3차원적 특성을 정확히 파악할 수 있어 더 우수한 정보를 제공하지만, 생산 라인에서 부품의 합격/불합격 여부를 결정하는 데 사용할 수 있는 공인된 3D 품질 기준이 부재하다.

이전 연구 현황:

알루미늄 합금의 방사선 검사를 위한 참조 이미지 표준으로 필름용 ASTM E155, E505와 디지털 검출기용 ASTM E2422, E2973 등이 존재한다. 그러나 3D CT 이미지에 대한 표준은 아직 확립되지 않았다.

연구 목적:

본 연구의 목적은 3D 단층 촬영을 통해 알루미늄 주조 결함 및 그 유형을 특성화하는 데 적용 가능한 품질 표준을 수립하는 것이다. 이를 통해 제조업체가 2D 방사선 기준에서 3D 단층 촬영 기준으로 전환하는 것을 돕고, 생산 라인에 적용 가능한 품질 참조를 정의하며, 주조 부품의 비파괴 검사를 향상시키는 것을 목표로 한다.

핵심 연구:

본 연구는 3D 품질 기준 수립의 첫 단계로서, 단층 촬영 슬라이스 이미지에서 결함을 자동으로 검출하기 위한 이미지 처리 알고리즘 개발에 초점을 맞춘다. 특히 엣지 기반 분할(edge-based segmentation) 기법을 중심으로 한 다단계 접근법을 제안하고 그 성능을 평가한다. 이 알고리즘은 노이즈 제거, 이미지 선명화, 임계값 처리, 강조, 분할의 과정을 거쳐 결함 지시를 식별한다.

5. 연구 방법론

연구 설계:

본 연구는 3D 품질 기준 수립을 위한 방법론적 접근법의 첫 단계를 수행한다. 이는 단층 촬영 슬라이스에서 주조 결함을 자동으로 검출하기 위한 이미지 처리 알고리즘을 개발하는 것이다.

데이터 수집 및 분석 방법:

알루미늄 주조품의 CT 스캔을 통해 얻은 디지털 단층 촬영 슬라이스 이미지를 사용한다. 제안된 알고리즘은 '슬라이스-바이-슬라이스' 방식으로 각 이미지를 처리한다. 알고리즘의 각 단계(노이즈 제거, 선명화, 임계값 처리, 강조, 분할)를 거쳐 최종적으로 결함의 윤곽을 추출하고, 이를 원본 이미지와 중첩하여 성능을 시각적으로 검증한다.

연구 주제 및 범위:

이 연구는 알루미늄 합금 주조품에 적용되는 것을 주 대상으로 하지만, 소형 두께의 고밀도 부품으로 확장될 수 있다. 연구의 핵심은 이미지 처리 알고리즘 개발이며, 이를 통해 검출된 지시(indication)가 실제 결함인지 허위 경보인지를 분류하고, 최종적으로 3D 품질 참조를 결정하는 후속 연구의 기반을 마련하는 데 있다.

6. 주요 결과:

주요 결과:

- 알루미늄 주조품의 단층 촬영 슬라이스에서 지시(indication)를 강조하기 위한 엣지 기반 분할 기법이 성공적으로 수립되었다.

- 제안된 알고리즘은 노이즈 제거, 선명화, 분할 등 다단계 이미지 처리 과정을 통해 결함의 윤곽을 효과적으로 검출할 수 있음을 보여주었다.

- 이 기법을 통해 검출된 지시들은 향후 머신러닝 알고리즘을 통해 실제 결함(true alarms)과 허위 경보(false alarms)로 분류될 수 있으며, 이는 최종적인 합격 기준 수립의 기초가 된다.

그림 이름 목록:

- Fig. 1. Proposed 2D Segmentation Approach.

- Fig. 2. Tomographic slice Segmentation using the proposed algorithm.

7. 결론:

알루미늄 주조품의 단층 촬영 슬라이스에서 지시들을 강조하기 위해 엣지 기반 분할 기법이 수립되었다. 이러한 지시들은 그 유형(허위 또는 실제 경보)을 결정하기 위해 머신러닝 알고리즘에 의해 테스트될 것이다. 최종적으로, 실제 경보(결함)는 알루미늄 합금 주조품의 단층 촬영 검사를 위한 합격 기준을 수립하기 위해 2D 및 3D로 특성화될 것이다.

8. 참고 문헌:

- [1] ASTM E155, Standard Reference Radiographs for Inspection of Aluminium and Magnesium Castings.

- [2] ASTM E505, Standard Reference Radiographs for Inspection of Aluminum and Magnesium Die Castings.

- [3] ASTM E2422, Standard Digital Reference Images for Inspection of Aluminium Castings.

- [4] ASTM E2973, Standard Digital Reference Images for Inspection of Aluminium and Magnesium Die Castings.

- [5] Cristina Stolojescu-Crisan, Holban StefanA Comparison of X-Ray Image Segmentation Techniques, 2013.

- [6] Survey of Image Denoising Techniques Mukesh C. MotwaniMukesh C. GadiyaRakhi C. Motwani.

- [7] C.A. Glasbey. An analysis of histogram-based thresholding algorithms. GMIP, 55(6), 199.

- [8] Edge Detection Techniques for Image Segmentation: A Survey of Soft Computing Approaches N. Senthilkumaran and R. Rajesh.

전문가 Q&A: 주요 질문과 답변

Q1: 알루미늄 주조품 검사에서 기존 2D 방사선 촬영보다 3D CT가 더 우수한 이유는 무엇입니까?

A1: 3D CT는 결함의 정확한 3차원 위치, 크기, 형태 정보를 제공합니다. 이를 통해 결함이 부품의 기계적 강도에 미치는 영향을 훨씬 더 정밀하게 평가할 수 있습니다. 예를 들어, CT를 사용하면 결함이 기계 가공 후 사라질지, 표면에 노출될지, 또는 응력이 집중되는 위험 구역에 위치하는지를 알 수 있어 2D 투영 이미지의 모호함을 제거하고 더 정확한 품질 판정을 내릴 수 있습니다.

Q2: 3D CT 검사를 생산 라인 품질 관리에 도입하는 데 가장 큰 장애물은 무엇이었습니까?

A2: 가장 큰 장애물은 3D CT 이미지에 기반한 공인된 '합격 기준'이 없다는 점이었습니다. 기존의 2D ASTM 표준을 대체할 만한 3D 참조 기준이 없어, 제조업체와 고객사가 결함의 심각도를 객관적으로 판단하고 합의하는 데 어려움을 겪었습니다. 이 연구는 바로 이 표준을 수립하는 것을 목표로 합니다.

Q3: 논문에서 제안한 '슬라이스-바이-슬라이스' 이미지 처리 워크플로우를 간략히 설명해 주십시오.

A3: 이 워크플로우는 CT 이미지의 각 2D 단층 슬라이스에서 결함을 자동으로 찾아내기 위한 다단계 과정입니다. 먼저 웨이블릿 변환으로 노이즈를 제거하고(Denoising), 이미지 선명화(Sharpening)를 통해 결함 윤곽을 강조합니다. 이후 임계값 처리(Thresholding)와 강조(Emphasizing) 단계를 거쳐 배경과 객체를 분리한 뒤, 최종적으로 엣지 연산자(edge operator)를 사용해 결함의 정확한 윤곽을 추출(Segmentation)합니다.

Q4: 이 CT 검사 방법을 구현하는 데 있어 주요 기술적 어려움은 무엇입니까?

A4: 논문에 따르면 몇 가지 기술적 어려움이 있습니다. 첫째, 높은 해상도와 빠른 검사 속도 사이의 절충이 필요합니다. 둘째, 강철과 같이 밀도가 높고 두꺼운 부품을 투과하는 데 한계가 있습니다. 셋째, 빔 경화(beam hardening)나 링 아티팩트 같은 CT 인공물을 처리해야 합니다. 마지막으로, 정확한 이진 이미지를 얻기 위한 임계값 설정이 매우 섬세하고 중요한 작업입니다.

Q5: 이 박사 학위 논문 프로젝트의 궁극적인 목표는 무엇입니까?

A5: 궁극적인 목표는 알루미늄 합금 주조품의 3D 단층 촬영(CT) 검사를 위한 일련의 객관적인 '합격 기준'을 수립하는 것입니다. 이는 자동화된 결함 검출, 3D 특성 분석, 그리고 분류를 통해 이루어지며, 최종적으로는 신뢰할 수 있는 3D 품질 참조 표준을 업계에 제공하고자 합니다.

결론: 더 높은 품질과 생산성을 향한 길

알루미늄 주조품의 품질 관리는 2D X-ray의 주관적이고 모호한 판독 방식에서 벗어나야 할 시점에 도달했습니다. 본 연구는 3D CT 데이터에서 결함을 자동으로 식별하는 이미지 처리 기술을 통해 이 문제에 대한 근본적인 해결책을 제시합니다. 성공적으로 개발된 엣지 기반 분할 알고리즘은 향후 알루미늄 주조품 CT 검사를 위한 객관적이고 자동화된 합격 기준을 수립하는 핵심적인 첫걸음입니다. 이는 R&D 및 운영팀에게 데이터 기반의 정밀한 품질 관리를 가능하게 하여 불량률을 줄이고 생산성을 높이는 데 크게 기여할 것입니다.

"CASTMAN은 최신 산업 연구를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 돕는 데 전념하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 알아보십시오."

저작권 정보

이 콘텐츠는 "[Abdel Rahman DAKAK, et al.]"의 논문 "[Establishment of Acceptance Criteria for Tomography Inspection of Aluminium Alloy Castings]"을 기반으로 한 요약 및 분석 자료입니다.

출처: http://www.ndt.net/?id=24768

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.