Defect analysis and remedies in the High Pressure Diecasting Process with ADC-12 Alloy

この技術概要は、[R.Govindarao氏、Dr.K.Eshwara Prasad(Rted)氏、P Srinivasa Rao氏]によって執筆され、[American Journal of Multidisciplinary Research & Development (AJMRD)] ([2022年])に掲載された学術論文「"Defect analysis and remedies in the High Pressure Diecasting Process with ADC-12 Alloy”. – A Technical review.」に基づいています。

キーワード

- 主要キーワード: 高圧ダイカスト欠陥

- 副次キーワード: ADC-12合金, 鋳造欠陥対策, コールドシャット, 引け巣, ブローホール, ダイカストプロセス最適化

エグゼクティブサマリー

- 課題: 自動車産業で広く使用されるADC-12合金の高圧ダイカスト(HPDC)プロセスは、生産性と収益性を損なう内外の鋳造欠陥に直面しています。

- 手法: 本稿では、一般的な表面欠陥と内部欠陥を体系的に分類し、金型、プロセス、機械、材料、作業者の各要因にわたる根本原因を分析しています。

- 主要なブレークスルー: 各欠陥に対して具体的な対策をマトリックス形式で提示し、一般的な問題から的を絞った解決策へと導く、実践的なフレームワークを提供しています。

- 結論: 溶湯温度、射出速度、金型ベントなどの根本原因に体系的に対処することで、メーカーは欠陥を大幅に削減し、設備総合効率(OEE)を向上させることが可能です。

課題:なぜこの研究がHPDC専門家にとって重要なのか

自動車業界では、コンポーネントの軽量化が急速に進んでおり、アルミニウム合金、特にADC-12が多用されています。しかし、この軽量化へのシフトは、高圧ダイカスト(HPDC)プロセスにおける新たな課題を生み出しています。サプライヤーは、コールドシャット(湯境)や引け巣といった表面欠陥から、機械加工後に初めて明らかになるブローホールなどの内部欠陥まで、多岐にわたる鋳造欠陥に直面しています。これらの欠陥は不良率を増加させ、企業の収益性を直接的に圧迫します。本研究は、これらの欠陥を回避するための体系的なアプローチを提示することで、この喫緊の課題に対応します。

アプローチ:欠陥分析のフレームワークを解き明かす

本稿は、単一の実験ではなく、包括的な技術レビューとして、欠陥分析のための堅牢なフレームワークを構築しています。このアプローチにより、現場の技術者が直面する問題を構造的に理解し、解決策を導き出すことが可能になります。

分析手法1:欠陥の分類 著者はまず、欠陥を大きく2つのカテゴリーに分類します。 - 表面欠陥(外観欠陥): コールドシャット、クラック、湯回り不良、ブリスター、焼付きなど、目視で確認できる欠陥。 - 内部欠陥(機械加工後欠陥): 引け巣、ブローホール、介在物など、製品の機械加工後に内部に現れる欠陥。

分析手法2:根本原因の特定 次に、各欠陥の根本原因を、ダイカストプロセスを構成する複数の要因に分解して分析します。この多角的な視点により、問題の真の原因を特定しやすくなります。 - 金型(Die): ベントの詰まり、冷却設計、離型剤の塗布など。 - プロセス(Process): 溶湯温度、射出速度、保持時間など。 - 機械(Machine): 射出圧力、型締力、プランジャーチップの状態など。 - 材料(Material): 合金の成分(Si、Feなど)、離型剤の希釈率など。 - 作業者(Man): サイクルタイムのばらつき、エアブローの適用など。

この体系的なアプローチは、研究結果の信頼性を高め、読者が自身の製造現場で応用するための明確な指針となります。

ブレークスルー:主要な発見とデータ

発見1:表面欠陥の代表格「コールドシャット(湯境)」の撲滅

コールドシャットは、HPDCプロセスで最も多く発生する表面欠陥の一つです。本稿では、その原因と対策を明確な数値データと共に示しています。 - 根本原因: 論文のTable 1によると、主な原因は620°C未満の低い溶湯温度、および2.0 m/sec未満の遅い高速射出速度です。これらは溶湯が金型内で完全に融合する前に凝固してしまう原因となります。 - 対策: 溶湯温度を660°C~680°Cの範囲で維持し、高速射出速度を3.5 m/sec~4.5 m/secに設定することが推奨されています。これにより、金型キャビティ内での溶湯の流動性と融合が促進され、Fig 1で示されるようなコールドシャットの発生を効果的に防ぐことができます。

発見2:製品品質を損なう内部欠陥「引け巣」と「ブローホール」への対処

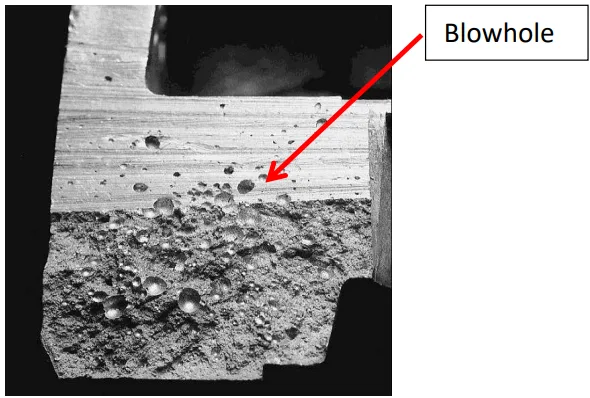

引け巣やブローホールは、機械加工後に発覚し、製品の強度や気密性を著しく低下させる深刻な内部欠陥です。 - 根本原因: 引け巣は、凝固収縮を補うための増圧圧力不足(<250 kg/cm²)や不適切な供給方案が原因です。一方、ブローホールは、金型内のガスや潤滑剤の蒸気が溶湯に巻き込まれるベント不足や、高すぎる低速射出速度によって引き起こされます。 - 対策: 引け巣に対しては、射出圧力を600~850 kg/cm²に維持し、十分な増圧をかけることが重要です。ブローホール対策としては、金型に適切なベントを設計・配置すること、また溶湯を巻き込まずにガスを排出できるよう低速射出速度を0.18~0.2 m/secに維持することが効果的です。さらに、論文では溶湯中のガスを除去するための脱ガス処理の有効性も指摘されています(Fig 6、Fig 7参照)。

研究開発および製造現場への実践的示唆

- プロセスエンジニア向け: 本研究は、溶湯温度(660-680°C)、射出速度(低速0.18-0.2 m/s、高速3.5-4.5 m/s)、離型剤スプレー時間といった特定のプロセスパラメータを調整することが、コールドシャットやクラックなどの欠陥削減に直接的に寄与することを示唆しています。

- 品質管理チーム向け: 論文中の図(Figure 1-7)や表は、欠陥を特定・分類し、それらを特定のプロセスパラメータと結びつけて根本原因を分析するための明確なガイドとなります。これにより、品質検査基準の策定や改善活動に役立てることができます。

- 設計エンジニア向け: クラック(薄肉部から厚肉部への遷移)や湯回り不良(ランナー設計、オーバーフローの体積)に関する考察は、ドラフト角度、ランナーの経路、オーバーフローの配置といった金型設計の初期段階での決定が、欠陥形成の抑制にいかに重要であるかを示しています。

論文詳細

"Defect analysis and remedies in the High Pressure Diecasting Process with ADC-12 Alloy”. – A Technical review.

1. 概要:

- 論文名: "Defect analysis and remedies in the High Pressure Diecasting Process with ADC-12 Alloy”. – A Technical review.

- 著者: R.Govindarao, Dr.K.Eshwara Prasad(Rted), P Srinivasa Rao

- 発表年: 2022年

- 掲載誌/学会: American Journal of Multidisciplinary Research & Development (AJMRD), Volume 04, Issue 07 (July - 2022), PP 01-08

- キーワード: HPDC Process, internal defects, external defects

2. 抄録:

In the present automotive supply chain the suppliers are facing the more diecasting defects. Most ofthe automotive manufacturers are changing the products from heavy weight components to lower weight likealuminum. The High pressure diecasting (HPDC) process is the most vital engineering process in which thecomponents are produced with low weight and high productivity. During this process the components foundwith more abnormalities as casting defects in both internal and external .This paper is presenting to avoid suchtype of defects in the HPDC process.

3. 序論:

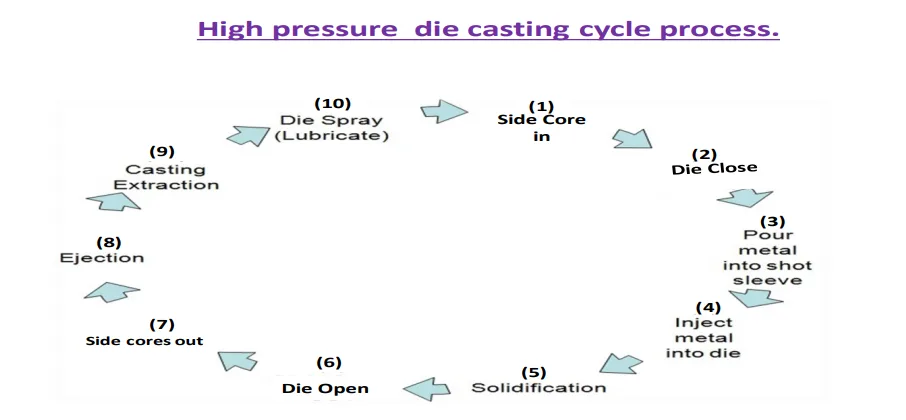

HPDCプロセスは、横型ダイカストマシン、金型、保持炉で構成される。溶湯はオートラドルを介してショットスリーブチャンバーに移送され、高速(2m/sec - 4.5m/sec)かつ高圧(600kg/cm² - 800kg/cm²)の射出システムによって金型内に充填される。溶湯は製品の肉厚に応じて一定時間(最小4秒 - 最大15秒)凝固させられる。その後、製品はエジェクションシステムによって突き出され、オペレーターまたは専用の取出機によって回収される。金型を冷却し、製品の離型を容易にするためのマイクロフィルムを形成するため、特殊な化学薬品(水とクーラントを1:200の比率で混合)が金型の両半面にスプレーされる。その後、次のサイクルが繰り返される。

4. 研究の要約:

研究トピックの背景:

自動車業界におけるコンポーネントの軽量化要求に伴い、アルミニウムのような軽量材料の使用が増加している。これに伴い、高生産性を特徴とする高圧ダイカスト(HPDC)プロセスにおいて、内外の鋳造欠陥の発生がサプライヤーにとって大きな課題となっている。

従来研究の状況:

本稿は特定の従来研究を詳細にレビューする形式ではないが、ダイカスト欠陥に関する既存の工学的知見と実務経験を基盤とし、それらを体系的に整理・統合した技術レビューとして位置づけられる。

研究の目的:

本稿の目的は、ADC-12合金を用いたHPDCプロセスで発生する主要な鋳造欠陥を提示し、その発生原因を分析するとともに、これらの欠陥を回避するための具体的な対策を提示することにある。

研究の核心:

本研究は、HPDCにおける欠陥を表面欠陥(外観欠陥)と内部欠陥(機械加工後欠陥)に分類する。その上で、コールドシャット、クラック、湯回り不良、ブリスター、焼付き、引け巣、ブローホールといった代表的な欠陥を取り上げ、それぞれについて詳細な分析を行う。各欠陥に対して、根本原因を金型(Die)、プロセス(Process)、機械(Machine)、材料(Material)、作業者(Man)の5つの要因に分けて特定し、それに対応する具体的な改善策を包括的な表形式で提示している。

5. 研究方法論

研究デザイン:

本研究は実験的研究ではなく、技術レビューである。そのデザインは、HPDCプロセスにおける鋳造欠陥の体系的な分類と、それらの因果関係分析に基づいている。

データ収集と分析方法:

データは、確立されたプロセスパラメータ、欠陥の特性、および業界で実証された対策から構成されている。これらは、経験豊富な実務者の知見と既存の技術資料を基に収集、整理、分析されている。

研究対象と範囲:

本研究は、ADC-12合金を用いたHPDCプロセスに焦点を当てている。対象範囲は、一般的に発生する表面欠陥および内部欠陥とし、それらを解決するためのプロセス関連の対策に限定される。

6. 主要な結果:

主要な結果:

- コールドシャット: 主な原因は620°C未満の低い溶湯温度と2.0 m/sec未満の低速な高速射出速度である。対策として、温度を660-680°Cに、高速射出速度を3.5-4.5 m/secに維持することが挙げられる。

- クラック: 高すぎる突出し力、不適切なプラテンアライメントが原因となる。対策として、突出し力の適正化、プラテンアライメントの0.3mm以下への調整が示されている。

- 引け巣: 600 kg/cm²未満の低い射出圧力や速すぎる高速射出速度が原因である。対策として、射出圧力を600-850 kg/cm²に維持し、高速射出速度を3.5-4.5 m/secに管理することが有効である。

- ブローホール: 不十分な金型ベント、高すぎる低速射出速度、溶湯中のガスが原因である。対策として、適切なベントの確保、低速射出速度の0.18-0.2 m/secへの維持、および脱ガス処理が挙げられる。

図の名称リスト:

- High pressure die casting cycle process.

- Fig: 1

- Fig: 2

- Fig: 3

- Fig: 4

- Fig: 5

- Fig: 6

- Fig: 7

7. 結論:

今日のダイカスターは、湯回り不良やコールドシャット、内部欠陥といった主要なダイカスト欠陥に直面しており、これらの欠陥率は3%から5%の範囲にある。これらの欠陥の主な原因は、金型、機械、プロセスの双方に起因する。特にブローホールや引け巣のような内部欠陥は、部品が機械加工される際に品質に影響を及ぼす。上記の分析は、ダイカスターが不良率を削減する上で非常に有用である。HPDCプロセスにおける欠陥が削減されれば、企業の利益率はより高いレベルへと導かれる。これらの欠陥は、経験豊富なダイカスターによって容易に特定可能な隠れた損失の一つである。欠陥を削減することは、ライン効率と生産性を向上させる。最終的に、エンドカスタマーもその製品に満足するだろう。HPDCラインの効率は、品質評価に基づいて計算される。HPDCにおいてOEE(設備総合効率)は極めて重要な役割を果たす。OEEは、A(稼働率)、P(性能)、Q(品質)の乗算、すなわちA x P x Qとして計算される。品質評価が低下すればOEEも低下する。OEEが85%以上であれば、その企業はワールドクラスの製造会社として知られる。

8. 参考文献:

- [1] Astari Indarsari, Characteristics of Aluminum ADC 12/Sic Composite with the Addition of TiB and Sr Modifier, E3S Web of Conferences 130, 01004 (2019), PP: 1-8

- [2] Abhishek J. Sonawaneet al, Hydraulic DieCasting Using Automation, International Journal of Advanced Research in Electrical, Electronics and Instrumentation Engineering (IJAREEIE) e-ISSN: 2278 – 8875, P-ISSN: 2320 – 3765, Volume 10, Issue 4, April 2021, PP 1227-1229

- [3] Emil Ragan, Marta Kollarova, "Calculation of Transient Haracterostics in Mould cavity, International journal of Engineering”, Tome IX (Year 2011). Fascicule 3. ISSN 1584 – 2673 Page: 1-2

- [4] Rahul T Patilet al, Causes of Casting Defects with Remedies, International Journal of Engineering Research & Technology (IJERT) ISSN: 2278-0181 IJERTV4IS110511 Vol. 4 Issue 11, November-2015,PP:642

- [5] Hassan A. Abdulhadi et al Thermal Fatigue Of Die-Casting Dies: An Overview, MATEC Web of Conferences 74, 00032 (2016) DOI: 10.1051/matecconf/20167400032,PP:1-3

- [6] Prachi K. Tawele, and Laukik P. Raut, Warpage in casting: A Review, ISSN (O):2393-9877, ISSN (P): 2394-2444, Volume 2, Issue 4, April- 2015 PP: 2-3

- [7] Anilchandra and R. Adamane,Influence of Injection Parameters on the Porosity and Tensile Properties of High-Pressure Die Cast Al-Si Alloys: A Review, Article in International Journal of Metal casting, March 2015 PP: 44-47

- [8] Rahul T Patil et al, Causes of Casting Defects with Remedies, International Journal of Engineering Research & Technology (IJERT) ISSN: 2278-0181 IJERTV4IS110511 Vol. 4 Issue 11, November-2015, PP: 642

- [9] Radhika Chavan and P S Kulkarni, Die design and optimization of cooling channel position for cold chamber high pressure die casting machine, IOP Conf. Series: Materials Science and Engineering 810 (2020) 012017 IOP Publishing doi:10.1088/1757-899X/810/1/012017ICEMEM-2019,PP: 2-4

- [10] Radka Podprocká and Dana Bolibruchová Defects in High Pressure Die Casting Process, Article in Manufacturing Technology, September 2015, DOI: 10.21062/ujep/x.2015/a/1213-2489/MT/15/4/674,PP675-676.

- [11] Vaibhav Ingle, Madhukar Sorte, Defects, Root Causes in Casting Process and Their Remedies: Review, Int. Journal of Engineering Research and Application. ISSN: 2248-9622, Vol. 7, Issue 3, (Part -3) March 2017, PP: 47-54.

- [12] Geoffrey K. Sigworth, Fundamentals of Solidification in Aluminum Castings, Copyright 2013 American Foundry Society, PP: 1-13

- [13] Sebastian Kohlstädtet al, On Determining the Critical Velocity in the Shot Sleeve of a High-Pressure Die Casting Machine Using Open Source CFD, Fluids 2021, MPDI, PP: 2-3

- [14] Vaibhav Ingle and Madhukar Sorte, Defects, Root Causes in Casting Process and Their Remedies: Review, Int. Journal of Engineering Research and Application, ISSN: 2248-9622, Vol. 7, Issue 3, (Part -3) March 2017, PP: 47-54

- [15] Stefan Gaspár et al, Analysis of Causes of Porosity Change of Castings under the Influence of Variable Biscuit Height in the Filling Chamber, Materials 14, no. 22: 6827. https://doi.org/10.3390/ma14226827,MPDI, PP: 1-12

- [17] EWAN LORDANet al, Effective Degassing for Reduced Variability in High-Pressure Die Casting Performance,C@2108 The Minerals, Metals & Materials Society,2018,PP : 1-7

専門家Q&A:トップクエスチョンへの回答

Q1: 論文では原因を金型、機械、プロセスなどに分類していますが、なぜプロセスパラメータだけに焦点を当てるよりも、この多角的なアプローチが効果的なのですか?

A1: 鋳造欠陥は、単一の原因ではなく複数の要因の相互作用によって発生することが多いためです。例えば、論文が示すように、不十分なベント(金型の問題)は、単に射出圧力を上げる(プロセスの問題)だけでは完全には解決できません。本稿のアプローチは、金型設計、機械の状態、プロセス条件などを包括的に見ることで、問題の根本的な解決を可能にし、より安定した生産を実現するための全体像を提供します。

Q2: 「コールドシャット」対策として、溶湯温度660~680°Cが推奨されていますが、この範囲を超えるリスクは何ですか?

A2: 論文では、この範囲を超えるリスクについて直接言及していませんが、「焼付き(Soldering)」の欠陥の根本原因として「高い溶湯温度」を挙げています。このことから、680°Cを超えて温度を上げすぎると、アルミニウム合金が金型表面に溶着してしまう焼付きのリスクが高まると考えられます。したがって、推奨温度範囲はコールドシャットを防ぎつつ、他の欠陥を誘発しない最適なバランス点であると言えます。

Q3: 論文では「引け巣」と「ブローホール」を区別していますが、品質技術者にとっての実務的な違いは何ですか?

A3: 両者は内部欠陥ですが、その成因と対策が異なります。引け巣は、凝固時の体積収縮に起因し、しばしば連結した空洞を形成します。対策は、増圧圧力の適用やゲート・ランナー設計による適切な溶湯供給が中心となります。一方、ブローホールは、巻き込まれたガスによって形成され、通常はより球状で滑らかな空洞となります。対策は、金型のベント設計の最適化、低速射出速度の管理、溶湯の脱ガス処理が重要となります。

Q4: 「湯回り不良」の対策として言及されている「ビスケット厚」の重要性は何ですか?

A4: ビスケットはショットスリーブ内に残る余肉であり、鋳造プロセスの最終段階である増圧工程で、製品全体に圧力を伝達するピストンのような役割を果たします。論文が推奨する20mm~30mmの適切なビスケット厚を確保することで、凝固収縮を補うための十分な圧力がキャビティ内の溶湯に伝わり、完全な充填を促し、引け巣などの欠陥を低減するために不可欠です。

Q5: 論文はOEE(設備総合効率)に言及しています。「クラック」のような欠陥を1~2%削減することが、OEEにどのように影響しますか?

A5: OEEは、稼働率(A)、性能(P)、品質(Q)の積(A x P x Q)で算出されます。「クラック」の発生率を削減することは、良品率の向上、つまり品質(Q)のスコアを直接的に改善します。品質スコアがわずかでも向上すれば、それはOEE全体の数値を押し上げます。論文が結論で述べているように、これは生産ラインの効率と収益性の向上に直結し、ワールドクラスの製造業を目指す上での重要な指標となります。

結論:より高い品質と生産性への道を切り拓く

本稿で議論されたように、ADC-12合金の高圧ダイカスト欠陥は、生産現場における大きな課題です。しかし、この技術レビューが示すように、溶湯温度、射出速度、圧力、金型設計といったパラメータを体系的に管理するアプローチを取ることで、これらの欠陥は克服可能です。根本原因を特定し、データに基づいた対策を講じることで、不良率を削減し、OEEを向上させることができます。

CASTMANでは、お客様がより高い生産性と品質を達成できるよう、最新の業界研究を応用することに尽力しています。本稿で議論された課題がお客様の事業目標と一致する場合、これらの原則がお客様のコンポーネントにどのように実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

このコンテンツは、"[R.Govindarao氏、Dr.K.Eshwara Prasad(Rted)氏、P Srinivasa Rao氏]"による論文「"[Defect analysis and remedies in the High Pressure Diecasting Process with ADC-12 Alloy”. – A Technical review.]"に基づいた要約および分析です。

出典: www.ajmrd.com

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.