Flaw Detection of Cast-Steel Safety Parts in Automotive Application

이 기술 요약은 K.C. Dizdar 외 저자가 2022년 ARCHIVES of FOUNDRY ENGINEERING에 발표한 학술 논문 "Flaw Detection of Cast-Steel Safety Parts in Automotive Application"을 기반으로 합니다.

키워드

- 주요 키워드: CT 스캔 결함 검출

- 보조 키워드: 비파괴 검사(NDT), 주강 부품, 자동차 안전 부품, 기공 결함, 누설 검사

Executive Summary

- 도전 과제: 자동차 연료 시스템의 안전 핵심 부품에서 누설을 유발할 수 있는 미세한 내부 기공 결함을 신뢰성 있게 검출하는 것은 매우 어렵습니다.

- 해결 방법: 와전류, 초음파, 자분 탐상 등 기존 비파괴 검사(NDT) 방법들의 한계를 확인하고, X-ray 및 컴퓨터 단층 촬영(CT) 스캔을 적용하여 내부 결함을 분석했습니다.

- 핵심 돌파구: 컴퓨터 단층 촬영(CT) 스캔은 기존 방법으로는 불가능했던 내부 기공의 크기, 형태, 3차원적 위치까지 정확하게 시각화하여 결함 분석의 새로운 기준을 제시했습니다.

- 핵심 결론: 복잡한 형상의 자동차 주강 안전 부품의 경우, CT 스캔은 양산 라인에 적용 가능한 가장 빠르고 효과적인 내부 결함 검출 솔루션입니다.

도전 과제: 이 연구가 주조 전문가에게 중요한 이유

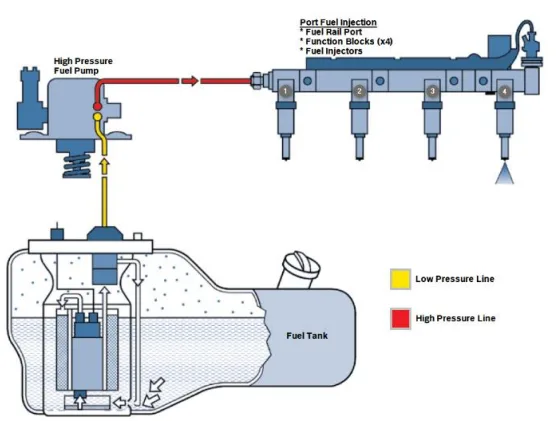

주조는 자동차, 항공우주 등 다양한 산업에서 부품을 경제적으로 대량 생산하는 핵심 공정입니다. 하지만 용융 금속이 응고하는 과정에서 발생하는 수축 및 가스 기공은 피할 수 없는 과제입니다. 특히, 고압의 연료를 다루는 자동차 연료 분사 장치의 '펑션 블록(Function Block)'과 같은 안전 부품에서 내부 기공은 치명적인 연료 누설로 이어져 차량 화재를 유발할 수 있습니다.

기존의 결함 검출 방식은 부품의 복잡한 형상이나 재질적 특성 때문에 적용이 어렵거나, 결함의 정확한 위치와 크기를 파악하는 데 한계가 있었습니다. 따라서 타협이 불가능한 '기능 안전(Functional Safety)' 기준을 충족시키기 위해서는, 양산 과정에서 신속하고 정확하게 내부 결함을 찾아낼 수 있는 신뢰성 높은 비파괴 검사 기술이 절실히 필요합니다.

접근 방식: 연구 방법론 분석

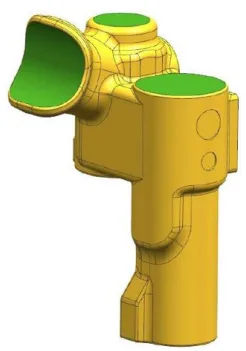

본 연구에서는 자동차 연료 레일 포트에 사용되는 1.4308 스테인리스 주강으로 제작된 펑션 블록(FB) 부품의 내부 결함을 검출하기 위해 다양한 비파괴 검사(NDT) 기법을 순차적으로 적용하고 그 유효성을 평가했습니다.

- 방법 1: 와전류(Eddy-current) 및 초음파 검사(UT)

- 와전류 검사: 부품의 두꺼운 벽과 회전이 불가능한 복잡한 형상으로 인해 유의미한 측정이 불가능했습니다.

- 초음파 검사: 오스테나이트계 주강 재질의 특성상 초음파의 투과 깊이가 낮아 내부 기공을 탐지하기에 불충분했습니다.

- 방법 2: 자분 탐상 검사(MT)

- 펑션 블록의 소재인 1.4308 스테인리스강은 비자성체이므로, 자성을 이용하는 자분 탐상법은 적용 자체가 불가능했습니다.

- 방법 3: 방사선 촬영(X-ray) 및 컴퓨터 단층 촬영(CT) 스캔

- 기존 방법들의 한계를 극복하기 위한 대안으로 방사선 촬영법이 채택되었습니다. 특히, 3차원적인 정밀 분석을 위해 YXLON MU-2000 & GE Phoenix v|tome|x s 장비를 사용한 CT 스캔을 진행했습니다. 부품의 형상과 두께를 고려하여 전압(kV), 전류(μA), 투영 시간, 필터 등 촬영 조건을 최적화하여 내부 기공에 대한 고해상도 이미지를 확보했습니다.

핵심 돌파구: 주요 발견 및 데이터

기존 NDT 방법들이 실패한 후, X-ray 및 CT 스캔은 펑션 블록의 내부 결함을 성공적으로 시각화하며 결정적인 결과를 도출했습니다.

발견 1: 2D X-ray를 통한 내부 기공의 성공적 탐지

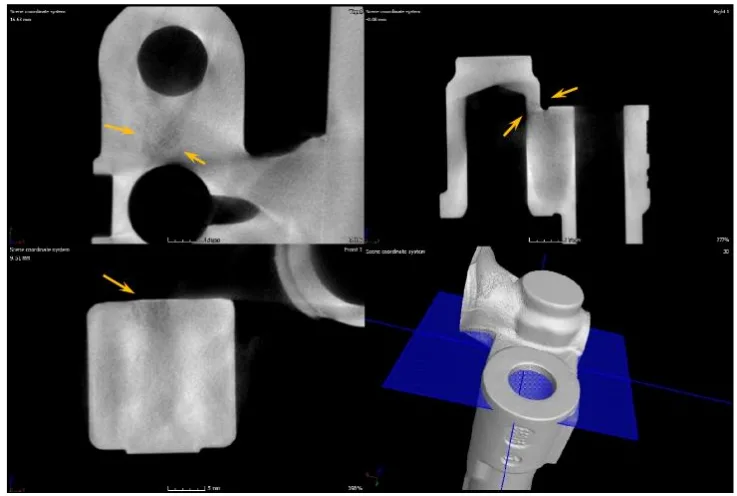

2D X-ray 이미지를 통해 부품 내부에 기공이 존재함을 명확히 확인할 수 있었습니다. 특히 부품에서 가장 두꺼운 부분에 기공이 집중되어 있는 것이 관찰되었습니다. 이는 주조 공정 중 용탕 충진 및 응고 과정에서 문제가 발생했음을 시사합니다.

- 논문의 그림 3(Figure 3)과 그림 4(Figure 4)에서 볼 수 있듯이, X-ray 이미지는 부품의 특정 영역에 다수의 기공이 군집해 있음을 보여줍니다. 하지만 이 이미지들만으로는 기공의 정확한 깊이나 형태를 파악하기 어렵다는 한계가 있었습니다.

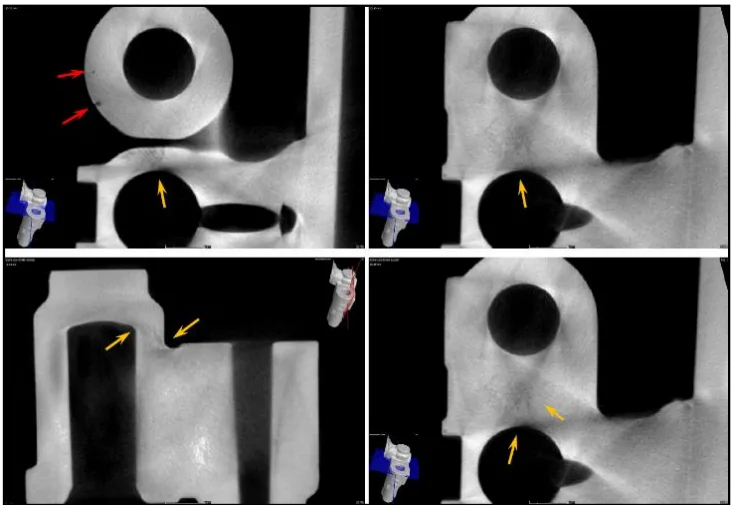

발견 2: CT 스캔을 통한 결함의 3차원적 정밀 분석

CT 스캔은 2D X-ray의 한계를 뛰어넘는 획기적인 정보를 제공했습니다. 부품을 가상으로 슬라이스하여 내부를 단면으로 관찰함으로써 기공의 정확한 위치, 크기, 형태(구형, 스펀지형 등)를 완벽하게 파악할 수 있었습니다.

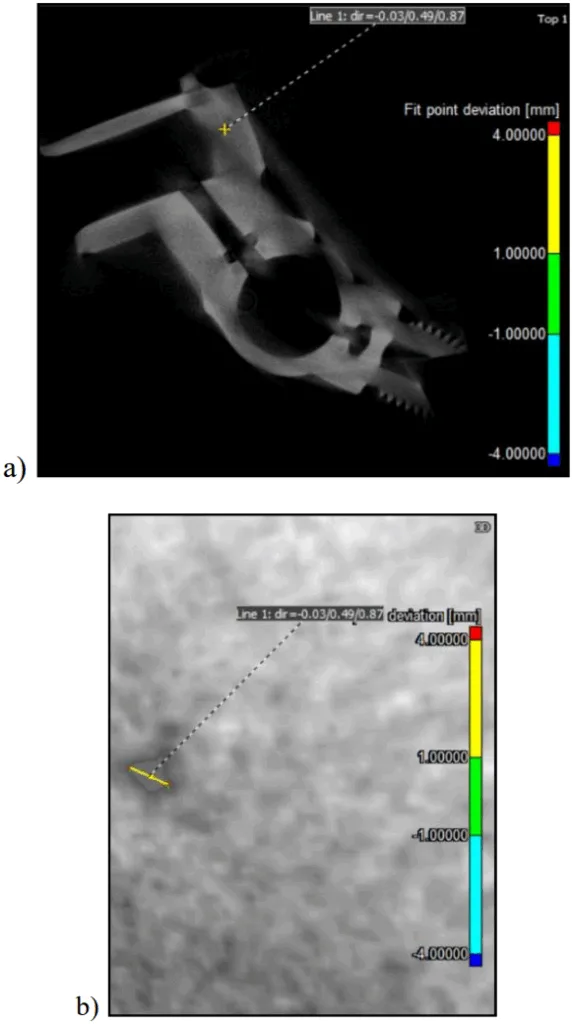

- 그림 6(Figure 6)은 부품의 가장자리에서 발견된 두 개의 구형 기공과 다른 단면의 스펀지형 기공을 명확히 보여줍니다.

- 그림 7(Figure 7)은 CT 데이터 분석을 통해 특정 기공의 단면을 검사하고 그 편차를 수치적으로 분석하는 과정을 보여주며, 이는 단순한 결함 유무 판정을 넘어 정량적인 품질 관리가 가능함을 의미합니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: CT 스캔 데이터를 통해 기공이 발생하는 정확한 위치를 파악할 수 있습니다. 이는 주조 방안(러너 및 피더 설계)의 문제점을 역추적하고 공정 파라미터를 최적화하여 근본적인 결함 발생 원인을 제거하는 데 결정적인 단서를 제공합니다.

- 품질 관리팀: 논문의 그림 7(Figure 7)에서 보듯이 CT 스캔은 합격/불합격 판정을 위한 명확하고 객관적인 기준을 수립하는 데 활용될 수 있습니다. 결함의 위치와 크기에 따라 부품의 성능에 미치는 영향이 다르므로, 3차원 정보를 기반으로 한 정밀한 검사 기준은 과도한 불량 판정을 줄이고 품질 신뢰도를 높일 수 있습니다.

- 설계 엔지니어: 이번 연구 결과는 특정 설계 형상(예: 두꺼운 단면)이 응고 과정에서 기공 형성에 얼마나 취약한지를 보여줍니다. 설계 초기 단계부터 CT 분석을 통해 주조성을 고려한 설계를 진행함으로써 잠재적인 결함 발생 가능성을 원천적으로 줄일 수 있습니다.

Paper Details

Flaw Detection of Cast-Steel Safety Parts in Automotive Application

1. 개요:

- 제목: Flaw Detection of Cast-Steel Safety Parts in Automotive Application

- 저자: K.C. Dizdar, H. Sahin, M. Ardicli, D. Dispinar

- 발행 연도: 2022

- 학술지/학회: ARCHIVES of FOUNDRY ENGINEERING

- 키워드: NDT, Cast steel, CT, Porosity, Leakage

2. 초록:

주조는 자동차, 항공우주, 건설부터 소형 가전에 이르기까지 많은 산업 분야에서 부품을 생산하는 가장 경제적인 방법 중 하나입니다. 그러나 도전 과제 중 하나는 결함 없는 주조 부품을 만드는 것입니다. 이를 위해 올바른 크기와 수의 탕구 및 압탕 시스템을 계산하고 설계하는 것부터 시작하여 여러 방법이 있습니다. 첫 번째 규칙은 깨끗한 용탕으로 시작하는 것을 제안합니다. 그럼에도 불구하고 불량 부품은 여전히 발견될 수 있습니다. 부품의 요구 사항에 따라 일부 결함은 허용될 수 있지만, 중요한 응용 분야에서는 부품의 성능을 저하시킬 수 있는 결함이 존재하지 않는 것이 중요합니다. 주조 현장에는 이러한 결함을 감지하는 여러 방법이 있습니다. 예를 들어, 기능 안전 기준은 오늘날 자동차 산업에서 필수적이며, 어떠한 상황에서도 타협되지 않습니다. 본 연구에서는 연료 누설에 대한 기능 안전 기준의 D-FMEA(설계 고장 모드 및 영향 분석) 연구를 기반으로, 연료 분사 장치에 납땜된 연료 레일 포트인 1.4308 주강 펑션 블록 하나를 조사했습니다. 기공, 좌굴, 개재물 및 누설 감지는 비파괴 검사(NDT) 방법을 통해 수행되었습니다. 이러한 응용 분야에 가장 적합한 방법은 CT 스캔(컴퓨터 단층 촬영)인 것으로 밝혀졌습니다.

3. 서론:

주조는 다수의 부품을 생산하는 경제적인 방법 중 하나입니다. 이 공정은 용융 합금을 주형 공동에 붓고 응고시키는 과정을 포함합니다. 응고 중 액체와 고체 사이의 밀도 차이로 인해 합금은 부피 변화를 보이며, 이는 수축 기공이라는 결함으로 이어질 수 있습니다. 이는 압탕을 사용하여 제거할 수 있습니다. 그러나 합금의 응고 속도는 부품의 형상에 따라 달라질 수 있습니다. 따라서 용탕 공급성이 핵심 파라미터가 됩니다. 제대로 설계되지 않으면 주조품은 기공으로 고통받기 시작합니다. 이 경우 부품은 불량 처리되어 상당한 경제적 영향을 미칩니다. 일반적으로 기공은 부품 불량의 주요 요인으로 간주되며, 수축 기공 또는 가스 기공으로 분류됩니다. 수축은 비효율적인 용탕 공급으로 인해 발생하는 반면, 가스 기공은 액체 상태에 용해된 가스의 결과로 발생합니다.

4. 연구 요약:

연구 주제의 배경:

본 연구는 자동차 산업의 안전 핵심 부품에 대한 품질 보증의 중요성에서 출발합니다. 특히 고압 연료를 취급하는 펑션 블록(FB)과 같은 부품의 내부 결함은 연료 누설 및 차량 화재와 같은 치명적인 고장으로 이어질 수 있습니다. 따라서 D-FMEA를 통해 식별된 잠재적 고장 모드(누설)를 감지할 수 있는 신뢰성 높은 비파괴 검사(NDT) 방법의 확립이 필요합니다.

이전 연구 현황:

논문 서론에서는 주강 부품의 결함 검사를 위해 UT(초음파 검사), CT(컴퓨터 단층 촬영), MT(자분 탐상), PT(침투 탐상) 등 다양한 비파괴 검사가 일반적으로 적용되고 있음을 언급합니다. 이러한 검사들은 주조의 특성상 발생하는 균열, 기공, 수축 등의 결함을 탐지하거나, 재료의 흑연 분포, 강도, 경도 등을 측정하는 데 사용됩니다.

연구 목적:

본 연구의 목적은 자동차 안전 부품으로 사용되는 1.4308 스테인리스 주강 펑션 블록에 대해, 양산 라인에서 적용할 수 있는 가장 적합한 비파괴 검사 방법을 찾아내는 것입니다. 이를 위해 여러 NDT 기법을 부품에 적용하고 그 유효성을 비교 분석하여 최적의 검사 솔루션을 제시하고자 합니다.

핵심 연구:

연구의 핵심은 특정 부품(펑션 블록)에 대해 와전류, 초음파, 자분 탐상, 방사선 촬영(X-ray 및 CT 스캔) 등 다양한 NDT 기법을 순차적으로 적용하는 것입니다. 각 방법의 적용 가능성과 한계를 평가하고, 최종적으로 CT 스캔이 제공하는 정밀한 3차원 결함 분석 결과를 통해 이 기술이 복잡한 형상의 안전 부품 검사에 가장 적합한 '모범 사례(best practice)'임을 입증하는 데 중점을 둡니다.

5. 연구 방법론

연구 설계:

본 연구는 특정 주강 부품에 대해 여러 비파괴 검사 방법의 적용 가능성과 효율성을 비교하는 탐색적 연구 설계를 따릅니다. 각 방법의 실패 또는 성공 요인을 분석하여 최종적으로 가장 적합한 검사법을 도출합니다.

데이터 수집 및 분석 방법:

- 대상 시료: 20x65x40mm 크기의 1.4308 스테인리스강 소재 펑션 블록(FB) 부품.

- 적용된 검사법: 와전류 검사, 초음파 검사(UT), 자분 탐상 검사(MT), 방사선 촬영(X-ray 및 CT 스캔).

- CT 스캔 장비 및 조건: YXLON MU-2000 & GE Phoenix v|tome|x s 시스템을 사용했습니다. 부품 형상과 벽 두께를 고려하여, 기공 탐지를 최적화하기 위해 파라미터(예: 높은 전력(kV), 낮은 전류(μA), 긴 투영 시간, 픽셀 크기 및 필터)를 미세 조정했습니다. 특히, 더 나은 이미지를 얻기 위해 렌더링 중 주석(Sn) 필터를 사용했습니다.

연구 주제 및 범위:

연구 범위는 자동차 안전용 주강 부품의 결함 탐지에 국한됩니다. 특히, 주조 공정에서 발생하는 기공, 개재물 등으로 인한 누설 위험을 평가하는 비파괴 검사 방법의 유효성 검증에 초점을 맞춥니다. 재료의 미세구조 분석 등은 본 연구의 범위에서 제외됩니다.

6. 주요 결과:

주요 결과:

- 와전류, 초음파, 자분 탐상 검사는 대상 부품의 복잡한 형상, 오스테나이트계 재질 특성, 비자성 특성으로 인해 적용이 불가능하거나 비효율적인 것으로 판명되었습니다.

- 2D X-ray 촬영은 부품 내부에 기공이 존재함을 성공적으로 감지했으나, 결함의 정확한 깊이나 3차원적 위치 정보를 제공하는 데는 한계가 있었습니다.

- 컴퓨터 단층 촬영(CT) 스캔은 부품 내부 기공의 크기, 형태, 분포 및 3차원적 위치를 매우 상세하게 시각화하는 데 성공했습니다.

- CT 스캔은 가상 단면 분석을 통해 결함의 특성을 정밀하게 파악할 수 있게 하여, 단순한 결함 유무 판정을 넘어 정량적인 품질 평가를 가능하게 했습니다. 연구 결과, CT 스캔이 이러한 응용 분야에 가장 적합한 검사 방법임이 확인되었습니다.

Figure Name List:

- Fig. 1. Fuel pump system

- Fig. 2. The geometry of the tested part (20x65x40 mm)

- Fig. 3. X-ray images of porosity that is detected in the cast sample

- Fig. 4. Close-up X-Ray images of porosity region in Fig 3.

- Fig. 5. Observation of porosity on top of the part in the thickest section

- Fig. 6. Detection of two spherical porosity on the edges with sponge type porosity on the second section

- Fig. 7. Cross-examination of the porosity

7. 결론:

주조 부품의 크기, 형상 및 복잡성은 일부 분석 기술의 적용을 어렵게 만들 수 있습니다. CT 스캔을 이용한 체적 분석은 기공의 형태와 분포를 허용하는 세부적인 체적 기공률을 보여줍니다. 기공 분석을 이용한 이 비파괴 방법은 주조 재료에서 관찰될 수 있는 내부 결함에 대한 확실한 정보를 제공합니다. 이 방법은 짧은 분석 시간 내에 얻을 수 있는 유용한 데이터를 제공하여, 이 검사를 단시간에 결함을 감지하는 좋은 옵션으로 만듭니다. 본 논문은 주강 부품의 기공 검출을 위한 신속한 평가 도구로서 CT 스캔의 적용을 제시했습니다.

8. 참고 문헌:

- [1] Stefanescu, D.M. (2005). Computer simulation of shrinkage related defects in metal castings-a review. International Journal of Cast Metals Research. 18(3), 129-143.

- [2] Kweon, E.S., Roh, D.H., Kim, S.B. & Stefanescu, D.M. (2020). Computational modeling of shrinkage porosity formation in spheroidal graphite iron: a proof of concept and experimental validation. International Journal of Metalcasting. 14, 601-609.

- [3] Campbell, J. (2015). Complete casting handbook: metal casting processes, metallurgy, techniques and design. Butterworth-Heinemann.

- [4] Duckers, (2015). AISI Materials Content Analysis: Final Report.

- [5] Meola, C., Squillace, A., Minutolo, F.M.C. & Morace, R.E. (2004). Analysis of stainless steel welded joints: a comparison between destructive and non-destructive techniques. Journal of Materials Processing Technology. 155, 1893-1899.

- [6] Menzies I. & Koshy, P. (2009). In-process detection of surface porosity in machined castings. International Journal of Machine Tools and Manufacture. 49(6), 530-535.

- [7] Ushakov, V.M., Davydov, D.M. & Domozhirov, L.I. (2011). Detection and measurement of surface cracks by the ultrasonic method for evaluating fatigue failure of metals. Russian Journal of Nondestructive Testing. 47(9), 631-641.

- [8] Vazdirvanidis, A., Pantazopoulos, G. & Louvaris, A. (2009). Failure analysis of a hardened and tempered structural steel (42CrMo4) bar for automotive applications. Engineering Failure Analysis. 16(4), 1033-1038.

- [9] Gupta, R.K., Ramkumar, P. & Ghosh, B.R. (2006). Investigation of internal cracks in aluminium alloy AA7075 forging. Engineering Failure Analysis. 13(1), 1-8.

- [10] Smokvina Hanza S. & Dabo, D. (2017). Characterization of cast iron using ultrasonic testing, HDKBR INFO Mag. 7(1), 3-7.

- [11] Krautkrämer, J. & Krautkrämer, H. (1990). Ultrasonic Testing of Materials” Springer-Verlag.

- [12] Ziółkowski, G., Chlebus, E., Szymczyk, P. & Kurzac, J. (2014). Application of X-ray CT method for discontinuity and porosity detection in 316L stainless steel parts produced with SLM technology. Archives of Civil and Mechanical Engineering. 14(4), 608-614.

- [13] A. du Plessis, A., le Roux, S.G. & Guelpa, A. (2016). Comparison of medical and industrial X-ray computed tomography for non-destructive testing. Case Studies in Nondestructive Testing and Evaluation. 6(A), 17-25.

- [14] Kurz, J.H., Jüngert, A., Dugan, S., Dobmann, G. & Boller, C. (2013). Reliability considerations of NDT by probability of detection (POD) determination using ultrasound phased array. Engineering Failure Analysis. 35, 609-617.

- [15] Sika, R., Rogalewicz, M., Kroma, A. & Ignaszak, Z. (2020). Open atlas of defects as a supporting knowledge base for cast iron defects analysis. Archives of Foundry Engineering. 20(1), 55-60.

전문가 Q&A: 주요 질문과 답변

Q1: 왜 이 특정 자동차 부품에 초음파나 자분 탐상 같은 일반적인 NDT 방법이 부적합했나요? A1: 두 가지 주요 이유가 있습니다. 첫째, 부품의 소재인 1.4308 오스테나이트계 스테인리스강은 초음파 감쇠가 심해 투과 깊이가 낮아 내부 결함 검출이 어렵습니다. 둘째, 이 소재는 비자성체이므로 자성을 이용하는 자분 탐상법은 원리적으로 적용할 수 없습니다. 또한 부품의 복잡한 형상은 와전류나 초음파 프로브의 접근을 어렵게 만드는 요인이었습니다.

Q2: 이 분야에서 CT 스캔이 기존 2D X-ray에 비해 갖는 가장 큰 장점은 무엇인가요? A2: 가장 큰 장점은 '3차원적 정보'입니다. 2D X-ray는 모든 깊이의 결함이 한 평면에 겹쳐 보여 결함의 정확한 위치나 크기를 파악하기 어렵습니다. 반면 CT 스캔은 부품을 가상으로 잘라 단면을 볼 수 있게 해주어, 기공의 정확한 3차원 좌표, 부피, 형태(구형, 스펀지형 등)까지 분석할 수 있습니다. 이는 부품의 안전성을 평가하는 데 훨씬 더 정밀하고 신뢰도 높은 데이터를 제공합니다.

Q3: 이 주강 부품의 정확한 결함 검출을 위해 CT 스캔 파라미터를 어떻게 최적화했나요? A3: 논문에 따르면, 부품의 형상과 벽 두께를 고려하여 몇 가지 핵심 파라미터를 미세 조정했습니다. 높은 투과력을 위해 높은 전력(kV)을 사용하고, 이미지 품질을 높이기 위해 낮은 전류(μA)와 긴 투영 시간을 조합했습니다. 또한, 렌더링 과정에서 주석(Sn) 필터를 사용하여 더 선명하고 정확한 이미지를 얻음으로써 미세한 기공까지 탐지할 수 있었습니다.

Q4: 본 연구가 자동차 부품의 D-FMEA(설계 고장 모드 및 영향 분석) 연구에 어떻게 기여할 수 있나요? A4: D-FMEA는 설계 단계에서 잠재적인 고장 모드(예: 기공으로 인한 연료 누설)를 예측하고 그 위험도를 평가하는 분석입니다. 본 연구는 FMEA에서 식별된 '내부 기공'이라는 고장 원인을 실제로 검출할 수 있는 가장 신뢰성 높은 검증 방법(CT 스캔)을 제시합니다. 이는 FMEA의 유효성을 높이고, 설계 변경이나 품질 관리 기준 수립에 대한 구체적인 근거를 제공하여 제품의 안전성을 확보하는 데 직접적으로 기여합니다.

Q5: 논문에서 언급된 3시간의 스캔 시간은 양산 라인에 적용하기에 너무 길지 않나요? A5: 논문에서 언급된 3시간은 연구 단계에서 최적의 스캔 파라미터를 찾기 위해 미세 조정하는 데 소요된 시간입니다. 실제 양산 라인에 적용할 때는, 이미 확립된 파라미터를 바탕으로 검사 프로토콜을 최적화하여 스캔 시간을 대폭 단축할 수 있습니다. 결론부에서도 CT 스캔을 '신속한 평가 도구(quick assessment tool)'로 언급하고 있어, 양산 환경에 적용 가능한 옵션임을 시사합니다.

결론: 더 높은 품질과 생산성을 향한 길

자동차 안전 부품의 내부 결함은 타협할 수 없는 문제입니다. 본 연구는 기존 비파괴 검사 방법들이 복잡한 형상과 특정 재질의 주강 부품 앞에서 한계를 보일 때, CT 스캔 결함 검출이 얼마나 강력한 대안이 될 수 있는지를 명확히 보여주었습니다. CT 스캔은 단순한 결함 유무를 넘어, 결함의 3차원적 특성을 완벽하게 분석하여 공정 개선과 품질 관리 수준을 한 차원 높일 수 있는 길을 열어줍니다.

CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 돕는 데 전념하고 있습니다. 이 글에서 논의된 과제가 귀사의 운영 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오.

저작권 정보

이 콘텐츠는 "Flaw Detection of Cast-Steel Safety Parts in Automotive Application" (저자: K.C. Dizdar 외) 논문을 기반으로 한 요약 및 분석 자료입니다.

출처: https://doi.org/10.24425/afe.2022.140211

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.