금형 수명 연장의 비밀: 고압 다이캐스팅 금형 재료의 열 피로 스트레스 분석

이 기술 요약은 E. RAGAN, J. DOBRÁNSKY, P. BARON, T. OLEJÁR가 작성하여 METALLURGIJA (2012)에 게재된 학술 논문 "MATERIALS ON DIES FOR PRESSURE DIE CASTING"을 기반으로 합니다.

키워드

- 주요 키워드: 고압 다이캐스팅 금형 재료

- 보조 키워드: 열 피로, 사용 수명, 재료 특성, 크롬-텅스텐강, 몰리브덴, 금형 응력

핵심 요약

- 문제점: 고압 다이캐스팅 공정에서 금형 재료는 반복적인 열 응력으로 인해 열 피로를 겪으며, 이는 균열 발생 및 금형의 사용 수명 단축으로 이어집니다.

- 연구 방법: 본 논문은 열 피로로 인한 금형 재료의 응력을 이론적으로 정의하고, 재료의 수명을 수학적으로 도출한 후 실제 측정값과 비교 분석했습니다.

- 핵심 발견: 금형의 사용 수명은 주입 용탕의 온도와 로그 함수적 반비례 관계를 가지며, 낮은 열팽창 계수, 낮은 탄성 계수, 높은 열전도율을 가진 재료가 수명 연장에 결정적인 역할을 합니다.

- 결론: 철계 합금 주조 시 몰리브덴과 같은 우수한 특성의 재료를 선택하고 공정 변수를 최적화하는 것이 금형의 내구성과 생산성을 극대화하는 핵심입니다.

문제점: 이 연구가 HPDC 전문가에게 중요한 이유

고압 다이캐스팅(HPDC) 공정의 핵심은 금형입니다. 그러나 금형은 고온의 용탕과 접촉하고 냉각되는 과정이 반복되면서 극심한 열적 스트레스를 받습니다. 논문에 따르면, 용탕이 금형에 주입될 때 금형 표면층은 급격히 팽창하려 하지만 내부 층에 의해 구속되어 높은 압축 응력을 받게 됩니다. 반대로, 주조품이 취출된 후 표면층이 냉각되면서 이번에는 인장 응력이 발생합니다.

이러한 압축과 인장의 반복적인 열 사이클은 재료의 '열 피로'를 유발합니다. 수만에서 수십만 사이클이 반복되면 결국 표면에 미세 균열이 발생하고, 이 균열이 성장하여 금형의 수명을 다하게 만듭니다. 이는 예기치 않은 생산 중단, 금형 교체 비용 증가, 제품 품질 저하로 이어지는 현장의 고질적인 문제입니다. 따라서 금형의 수명을 예측하고 연장하기 위해 이러한 열 피로 메커니즘을 이해하고 최적의 재료를 선택하는 것은 모든 HPDC 전문가에게 매우 중요합니다.

연구 접근법: 방법론 분석

본 연구는 금형의 열 피로와 수명을 이해하기 위해 이론적 분석과 경험적 데이터 비교를 결합했습니다.

방법 1: 열 응력의 이론적 계산 연구진은 먼저 금형 표면층에서 발생하는 응력을 계산하는 수학적 모델을 제시했습니다. - 표면층의 팽창(수식 1): δ = α(Τ₁ - Τ₀) - 이 수식은 금형 표면이 초기 온도(T₀)에서 용탕 접촉 후의 온도(T₁)로 변할 때, 재료의 선형 열팽창 계수(α)에 따라 얼마나 팽창하는지를 나타냅니다. - 압축 응력 발생(수식 2): σ = δmE / (m-1) - 표면층의 팽창(δ)이 구속될 때 발생하는 압축 응력(σ)을 계산합니다. 여기서 E는 재료의 영률(탄성 계수), m은 푸아송 상수입니다. 이 모델을 통해 특정 온도 변화에서 발생하는 응력의 크기를 예측할 수 있습니다. 예를 들어, 300°C에서 600°C로 온도가 상승할 때 약 1,200 MPa의 압축 응력이 발생할 수 있음을 보여줍니다.

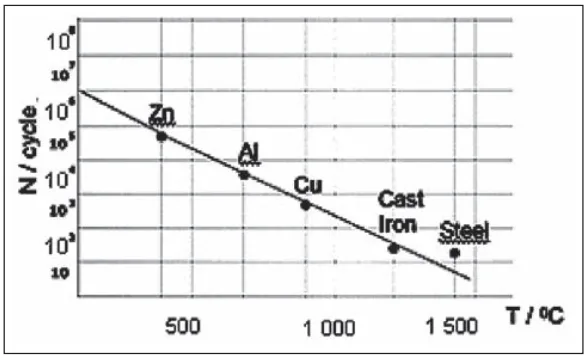

방법 2: 금형 사용 수명의 이론적 도출 다음으로, 연구진은 주입 온도와 금형 수명(사이클 수) 사이의 관계를 모델링했습니다. - 수명과 온도의 관계(수식 3): dT = -k (dN/N) - 이 미분 방정식은 주입 온도(T)가 미세하게 증가(dT)하면 금형의 수명(N)은 반비례하여 감소(-dN/N)한다는 가설을 기반으로 합니다. k는 비례 상수입니다. - 로그 함수적 관계(수식 3.2): logN = A – k₁T - 위 방정식을 적분하면, 금형의 수명(N)의 로그값은 주입 온도(T)와 선형적인 반비례 관계를 갖는다는 결론을 얻을 수 있습니다. 이는 Figure 2의 실제 측정 데이터와 일치하는 결과로, 모델의 타당성을 입증합니다.

핵심 발견: 주요 연구 결과 및 데이터

발견 1: 주입 온도와 금형 수명 간의 명확한 로그 함수적 반비례 관계

본 연구의 가장 중요한 발견 중 하나는 금형의 사용 수명이 주입 용탕의 온도에 크게 좌우된다는 점을 실험적으로 증명한 것입니다.

Figure 2는 아연, 알루미늄, 구리, 주철, 강철 등 다양한 합금의 주입 온도(T)에 따른 금형 수명(N/cycle)의 변화를 보여줍니다. 그래프에서 볼 수 있듯이, 주입 온도가 높아질수록 금형의 수명은 급격히, 그리고 로그 스케일에서 선형적으로 감소합니다. 예를 들어, 아연 합금(약 420°C)을 주조할 때는 수백만 사이클의 수명을 기대할 수 있지만, 강철(약 1500°C)을 주조할 때는 수명이 수백 사이클로 급감합니다. 이는 고온 합금을 다룰수록 금형 재료에 가해지는 열적 부하가 기하급수적으로 증가하며, 재료 선택이 더욱 중요해짐을 시사합니다.

발견 2: 금형 수명 연장을 위한 3대 핵심 재료 특성

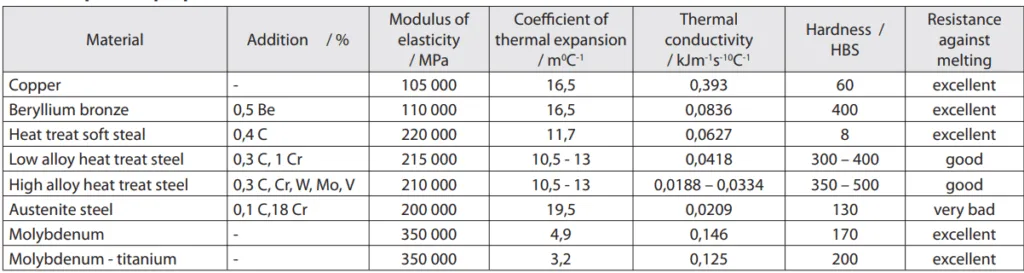

Table 1은 다양한 금형 재료의 주요 특성을 비교하며, 긴 수명을 위해 어떤 특성이 중요한지를 명확히 보여줍니다. - 낮은 열팽창 계수(Coefficient of thermal expansion): 열팽창 계수가 낮을수록 온도 변화에 따른 재료의 변형(δ)이 적어 발생 응력(σ)이 감소합니다. 몰리브덴(4.9 m/°C⁻¹)은 오스테나이트강(19.5 m/°C⁻¹)에 비해 월등히 낮은 팽창 계수를 가집니다. - 낮은 탄성 계수(Modulus of elasticity): 동일한 변형량에서도 탄성 계수가 낮으면 응력이 더 낮게 발생합니다. - 높은 열전도율(Thermal conductivity): 열전도율이 높으면 용탕으로부터 받은 열을 금형 전체로 빠르게 분산시켜 표면의 국부적인 온도 상승을 완화할 수 있습니다. 이는 열 응력을 줄이는 데 기여합니다. 구리(0.393 kJm⁻¹s⁻¹°C⁻¹)가 가장 우수하지만, 몰리브덴(0.146) 역시 고합금강(0.0188-0.0334)보다 훨씬 뛰어난 열전도율을 보입니다.

이러한 분석을 통해 몰리브덴이 철계 합금 주조용 금형 재료로서 매우 유망한 특성을 지녔음을 확인할 수 있습니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 본 연구는 주입 온도(T)를 가능한 한 낮게 유지하는 것이 금형 수명(N)을 직접적으로 연장하는 가장 효과적인 방법 중 하나임을 시사합니다. Figure 2의 데이터는 온도 제어의 중요성을 명확히 보여줍니다.

- 품질 관리팀: 논문에서 언급된 '점착(sticking)' 현상, 특히 알루미늄 합금이 금형의 철과 반응하여 FeAl₃, Fe₂Al₅와 같은 취성 금속간화합물을 형성하는 문제는 주조품 표면과 금형 모두에 손상을 입힐 수 있습니다. 따라서 금형 표면의 화학적 손상 여부를 정기적으로 검사하는 새로운 품질 기준을 수립하는 데 이 데이터를 활용할 수 있습니다.

- 설계 엔지니어: Table 1의 결과는 재료 선택이 금형 수명에 미치는 지대한 영향을 보여줍니다. 특히 철계 합금과 같이 고온에서 주조되는 부품의 경우, 몰리브덴과 같이 우수한 열적 특성을 가진 재료를 고려하는 것이 초기 설계 단계에서부터 중요합니다. 다만, 몰리브덴의 저온 취성 및 고온 승화 문제를 해결하기 위한 표면 처리(예: 질화 처리)의 필요성도 함께 고려해야 합니다.

논문 상세 정보

고압 다이캐스팅 금형용 재료 (MATERIALS ON DIES FOR PRESSURE DIE CASTING)

1. 개요:

- 제목: MATERIALS ON DIES FOR PRESSURE DIE CASTING

- 저자: E. RAGAN, J. DOBRÁNSKY, P. BARON, T. OLEJÁR

- 발행 연도: 2012

- 학술지/학회: METALLURGIJA 51(1) 117-120 (2012)

- 키워드: stress of material, thermal fatigue, service life, material properties

2. 초록:

본 논문에서는 열 피로에 의한 금형 재료의 응력을 정의하고 재료의 수명을 이론적으로 도출하여 측정값과 비교합니다. 열전도율, 열팽창 계수, 탄성 계수 및 기계적 특성과 같은 금형 재료의 중요한 특성들을 기술합니다. 이를 바탕으로 탄소강 및 크롬-텅스텐강과 같은 단일 금형 재료를 분석합니다. 철계 합금의 압력 다이캐스팅을 위한 유망한 금형 재료로서, 우수한 특성을 가진 몰리브덴이 제시됩니다.

3. 서론:

압력 다이캐스팅 작업 시, 금형은 열 피로에 대해 주기적으로 응력을 받습니다. 재료의 슬라이딩 특성이 소진되면 금형의 사용 수명이 다하게 됩니다. 더 심도 있는 설명을 위해, 압력 다이캐스팅 작업 중의 열 조건과 단일 중요 금형 재료 특성을 추가로 분석할 필요가 있습니다.

4. 연구 요약:

연구 주제의 배경:

고압 다이캐스팅 공정에서 금형은 고온의 용탕과 접촉과 냉각을 반복하며 주기적인 열 응력을 받습니다. 이러한 열 피로는 금형의 파손과 수명 단축의 주된 원인이 됩니다.

이전 연구 현황:

본 연구는 금형의 열 응력과 변형을 설명하기 위해 기존에 알려진 열팽창 및 응력에 관한 기본 물리 공식(참고문헌 [1,2])을 활용하여 이론적 모델을 구축했습니다.

연구 목적:

본 연구의 목적은 다이캐스팅 금형 재료가 받는 열 피로 응력을 정의하고, 이를 바탕으로 재료의 사용 수명을 이론적으로 도출하는 것입니다. 또한, 이 이론적 모델을 실제 측정값과 비교하고, 금형 수명에 영향을 미치는 주요 재료 특성(열전도율, 열팽창 계수, 탄성 계수 등)을 분석하여 최적의 금형 재료 선정 기준을 제시하고자 합니다.

핵심 연구:

연구의 핵심은 금형 표면에서 발생하는 응력을 수학적으로 모델링하고(수식 1, 2), 주입 온도와 금형 수명 간의 관계를 이론적으로 유도하는 것(수식 3, 3.1, 3.2)입니다. 이 이론적 접근을 통해 얻은 결과(로그 함수적 관계)를 실제 다양한 합금의 주조 데이터(Figure 2)와 비교하여 모델의 타당성을 검증합니다. 또한, 여러 금형 재료의 물리적, 기계적 특성(Table 1)을 비교 분석하여 수명에 영향을 미치는 핵심 인자를 규명하고, 탄소강, 합금강, 그리고 유망 재료인 몰리브덴의 특성과 적용 가능성을 논의합니다.

5. 연구 방법론

연구 설계:

본 연구는 이론적 분석 및 문헌 고찰을 기반으로 한 기술적 검토(Review Paper)입니다. 물리적 원리에 기반한 수학적 모델을 수립하여 금형의 응력과 수명을 예측하고, 이를 기존에 발표된 실험 데이터와 비교하여 분석하는 접근법을 사용합니다.

데이터 수집 및 분석 방법:

- 이론적 모델링: 열팽창 및 응력에 관한 표준 공식을 사용하여 금형 표면의 응력을 계산하고, 온도와 사이클 수의 관계를 미분 방정식으로 표현한 후 적분을 통해 금형 수명 예측 모델(logN = A – k₁T)을 도출했습니다.

- 데이터 분석: 제시된 이론 모델의 타당성을 검증하기 위해, 다양한 주조 합금(아연, 알루미늄, 구리, 철)의 주입 온도에 따른 금형 수명 데이터를 그래프(Figure 2) 형태로 제시하고 분석했습니다. 또한, 여러 금형 재료의 주요 물성치(탄성 계수, 열팽창 계수, 열전도율 등)를 표(Table 1)로 정리하여 비교 분석했습니다.

연구 주제 및 범위:

본 연구는 고압 다이캐스팅 금형의 열 피로 현상에 초점을 맞춥니다. 연구 범위는 다음을 포함합니다: 1. 금형의 열 응력 발생 메커니즘 분석 2. 금형 사용 수명과 주입 온도의 관계 모델링 3. 금형 수명에 영향을 미치는 핵심 재료 특성(열적, 기계적, 화학적) 분석 4. 탄소강, 저합금강, 고합금강, 텅스텐강, 몰리브덴강 등 주요 금형 재료의 특성 및 적용 사례 검토 5. 미래 금형 재료의 개발 방향 제시

6. 주요 결과:

주요 결과:

- 용탕 주입 시 금형 표면에는 압축 응력이, 냉각 시에는 인장 응력이 발생하며, 이 반복이 열 피로를 유발합니다.

- 금형 사용 수명(N)은 주입 온도(T)와 로그 함수적 반비례 관계(logN = A – k₁T)를 가집니다.

- 긴 금형 수명을 위한 핵심 재료 특성은 낮은 열팽창 계수(α), 낮은 영률(E), 그리고 높은 열전도율입니다.

- 몰리브덴은 취성과 승화 문제에도 불구하고 우수한 열적 특성으로 인해 철계 합금 주조용 유망 재료로 확인되었습니다.

- 강재의 청정도(개재물 함량이 낮음)는 균열 발생 저항성을 높이는 데 매우 중요합니다.

Figure Name List:

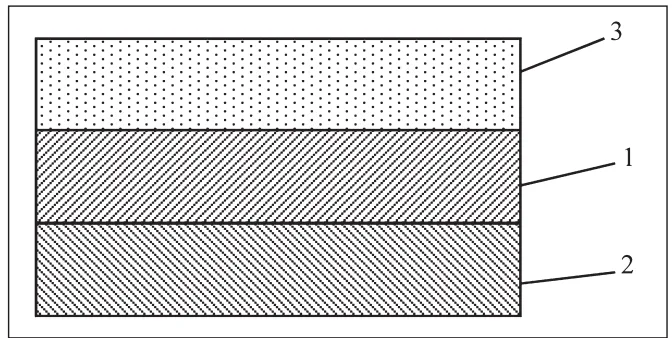

- Figure 1 The surface layer 1 and undersurface layer 2 of the die at filling the die with the liquid metal 3

- Figure 2 Dependence of die material service life at pressure die casting on pouring temperature

7. 결론:

본 논문은 금형 재료의 열 피로에 의한 주기적 응력을 기술하고 분석적으로 도출했습니다. 또한, 재료의 슬라이딩 특성 소진과 그에 따른 금형 수명 종료를 유도했습니다. 금형 재료의 개별 특성들도 기술되었습니다. 아연에서 알루미늄 및 구리 합금 다이캐스팅으로 전환될 때 개발이 매우 중요했으며, 이는 철계 합금 다이캐스팅의 연구에서 실제 작업으로 전환될 때에도 중요한 역할을 할 수 있습니다.

8. 참고 문헌:

- [1] W. Leis, Tlakové lití, materiály, Slévarenství, 7(2007), 327-333.

- [2] E.J. Vinarcik, High Integrity Die Casting Processes, John Wiley and Sons, New York, 2003.

- [3] J. Nová, I. Nováková, J. Bradáč, Technologie I, TU Liberec, 2006.

- [4] D. Bolibruchová, E. Tillová, Zlievá-renské zliatiny Al-Si, ŽU Žilina, 2005.

- [5] E. Ragan a kol., Liatie kovov pod tlakom, FVT TU Košice so sídlom v Prešove, Prešov, 2007.

- [6] J. Malík, Zlievárenské stroje a zariadenia, HF TU, Košice, 2006.

- [7] E. Ragan, Proces liatia pod tlakom, FVT TU Košice so sídlom v Prešove, Prešov, 1997.

- [8] M. Mihaliková, J. Janek, Metalurgija, 46 (2007) 2, 107-110.

- [9] M. Janák, M. Kočiško, IN-TECH 2010, Prague, 2010, 401-404.

- [10] P. Demeč, M. Varchola, J. Svetlík, Metalurgija, 49 (2010) 2, 604-608.

- [11] H.R. Wang, W. Wang, J.O. Gao, Materials Letters, 64 (2010) 2, 219-222.

- [12] L. Běhálek, Povrcháři, 3 (2008), 4-5.

- [13] I. Orlovský, M. Hatala, Technički Vjesnik, 16 (2009) 2, 27-30.

- [14] P. Demeč, J. Svetlík, Acta Mechanica Slovaca, 13 (2009) 4, 68-73.

- [15] P. Monka, K. Monková, CCT 2007, Parbubice, 2007, 437-444.

- [16] J. Jurko, Applied Mechanics and Materials, 39 (2011), 369-374.

- [17] R. Kreheľ, Tematický magazine, 6 (2009) 1, 20-21.

- [18] J. Jurko, A. Panda, M. Gajdoš, International Journal Machining and Machinability of Materials, 5 (2009) 4, 383-400.

- [19] S. Hloch et al., Strojarstvo, 49 (2008) 4, 303 – 309.

- [20] M. Brožek, M. Müller, Strojírenská technologie, 9 (2004) 1, 9-15.

- [21] J. Brychta, R. Čep, J. Nováková, L. Petřkovská, Technologie II, VŠB TU, Ostrava, 2007.

- [22] R. Čep, M. Neslušan, B. Barišič, Strojarstvo, 50 (2008) 6, 337-345.

전문가 Q&A: 주요 질문과 답변

Q1: 논문에서 금형 표면층이 냉각될 때 왜 인장 응력이 발생한다고 설명하나요? A1: 용탕과 접촉 시 금형 표면은 급격한 온도 상승으로 팽창하려 하지만, 상대적으로 차가운 내부 층에 의해 구속되어 압축 응력을 받습니다. 주조품이 취출된 후 표면이 냉각되면서 수축하려 할 때, 이번에는 내부 층에 의해 수축이 방해받습니다. 이로 인해 표면에는 반대 방향의 힘, 즉 인장 응력이 발생하게 되며, 이 반복적인 인장 응력이 열 피로 균열의 주된 원인이 됩니다.

Q2: 논문에서 유망한 재료로 제시된 몰리브덴의 주요 단점은 무엇인가요? A2: 논문에 따르면 몰리브덴은 몇 가지 단점을 가집니다. 첫째, 낮은 온도 구간에서 취성(brittleness)을 보여 파손의 위험이 있습니다. 둘째, 가격이 비쌉니다. 셋째, 고온에서는 보호층이 없을 경우 승화(sublimation) 현상이 발생하여 재료가 소실될 수 있으므로, 반드시 질화 처리와 같은 표면 보호 기술이 필요합니다.

Q3: 논문에 따르면 열처리는 HPDC용 금형강의 특성에 어떤 영향을 미치나요? A3: 열처리는 금형의 기계적 특성을 조절하는 데 중요합니다. 논문에서는 금형강을 더 낮은 강도로 템퍼링하면 소성 변형의 진행을 늦출 수 있다고 언급합니다. 또한, 고합금강의 경우 400°C 이상의 온도에서 템퍼링하면 2차 경화(secondary hardness) 현상이 발생하여 경도가 증가하는데, 이는 고온에서의 내마모성과 내구성을 높이는 데 유리하게 작용합니다.

Q4: 특히 알루미늄 합금에서 발생하는 '점착(sticking)' 현상이란 무엇인가요? A4: 점착은 화학적 응력의 일종입니다. 논문에 따르면, 약 700°C의 고온에서 알루미늄 용탕은 금형의 철(Fe) 성분과 반응하여 FeAl₃, Fe₂Al₅와 같은 매우 단단하고 취성이 강한 금속간화합물(intermetallic phases)을 형성합니다. 이 화합물 층이 주조품과 금형 표면에 달라붙어 표면을 손상시키고, 심한 경우 금형을 파손시킬 수 있는 현상입니다.

Q5: 금형 수명에 있어 강재의 '청정도(cleanliness)'가 중요한 이유는 무엇입니까? A5: 강재의 청정도는 황(sulfur), 인(phosphorus)과 같은 불순물 및 비금속 개재물(inclusions)의 함량이 낮은 것을 의미합니다. 논문에 따르면, 이러한 개재물들은 재료 내에서 응력 집중부 역할을 하여 균열의 시작점이 될 수 있습니다. 따라서 개재물이 적고 미세하며 균일하게 분포된 '깨끗한' 강재일수록 균열 발생에 대한 저항성이 높아져 결과적으로 더 긴 금형 사용 수명을 기대할 수 있습니다.

결론: 더 높은 품질과 생산성을 향한 길

고압 다이캐스팅 공정에서 금형의 열 피로 문제는 생산성과 비용에 직접적인 영향을 미치는 고질적인 과제입니다. 본 논문은 금형 수명이 주입 온도와 로그 함수적으로 반비례하며, 낮은 열팽창 계수, 낮은 탄성 계수, 높은 열전도율을 가진 고압 다이캐스팅 금형 재료를 선택하는 것이 수명 연장의 핵심임을 명확히 보여주었습니다. 특히 철계 합금과 같은 고온 공정에서는 몰리브덴과 같은 신소재의 가능성을 탐색하는 것이 중요합니다.

CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 본 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링 팀에 문의하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 알아보십시오.

저작권 정보

이 콘텐츠는 "MATERIALS ON DIES FOR PRESSURE DIE CASTING" (저자: E. RAGAN, J. DOBRÁNSKY, P. BARON, T. OLEJÁR) 논문을 기반으로 한 요약 및 분석 자료입니다.

출처: https://hrcak.srce.hr/76805

본 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.