ショットスリーブの欠陥を9割削減?HPDC流動解析が解き明かす最適プロセスの鍵

本技術概要は、Rupesh Kumar Tiwari氏およびTrilok Raj Chauhan氏によって執筆され、International Journal of Engineering Research and General Science(2015年)に掲載された学術論文「Flow pattern analysis of melted aluminum in shot sleeve of pressure dies casting and minimizing the defect」に基づいています。

キーワード

- 主要キーワード: HPDC 流動解析

- 副次キーワード: ショットスリーブ, 鋳造欠陥, 気孔, CFDシミュレーション, GAMBIT, FLUENT, アルミニウムダイカスト

エグゼクティブサマリー

- 課題: 高圧ダイカスト(HPDC)において、ショットスリーブ内での空気巻き込みに起因する気孔欠陥が、製品の強度低下を招いている。

- 手法: CFDシミュレーション(FLUENT)と実機実験を組み合わせ、プランジャー速度と射出圧力が溶融金属の流動に与える影響を解析した。

- 主要なブレークスルー: 射出圧力と溶融金属の速度には逆相関関係があり、特定の鋳造品には最適な圧力範囲が存在することを実証した。

- 結論: プランジャーの動作プロファイルを最適化することが、空気巻き込みを減らし、鋳造品質を向上させるための鍵である。

課題:なぜこの研究がHPDC専門家にとって重要なのか

高圧ダイカスト(HPDC)は、複雑形状のアルミニウム合金製品をニアネットシェイプで製造するための重要なプロセスです。しかし、このプロセスは非常に複雑であり、不適切な管理下では気孔(ポロシティ)などの鋳造欠陥が発生しやすいという課題を抱えています。特に、射出チャンバー(ショットスリーブ)内で溶融金属が高速で射出される際に空気を巻き込むことが、気孔の主な原因となります。この気孔欠陥は製品の機械的強度を著しく低下させるため、その発生メカニズムを理解し、最小化することは業界にとって喫緊の課題でした。本研究は、この根本的な問題に対処するため、溶融アルミニウムの流動挙動を科学的に解析し、欠陥を抑制するための最適な運転条件を特定することを目的としています。

アプローチ:方法論の解明

本研究では、シミュレーションと実機実験を組み合わせた複合的なアプローチが採用されました。これにより、理論的な解析と現実の製造プロセスとの間の相関関係を確立しています。

手法1:CFD(計算流体力学)シミュレーション - ソフトウェア: ジオメトリ作成とメッシュ生成にはGAMBITが、流動解析にはFLUENTが使用されました。 - 解析モデル: ショットスリーブ内の波の反射効果を考慮した「浅水近似モデル」に基づき、溶融アルミニウム(Aluminium)の流動挙動が解析されました。 - 主要変数: プランジャーの入口速度(1 m/s, 3 m/s, 5 m/s)や射出圧力(40000 kPa, 60000 kPa, 80000 kPa)などのパラメータを変更し、スリーブ内の圧力分布、速度ベクトル、渦の形成などをシミュレートしました。

手法2:実機実験 - 使用設備: 60トンのHPDCマシンが使用されました。 - 製造部品: エンジンカバーと自動車用フットレストの2種類のアルミニウム部品が実際に製造されました。 - 目的: シミュレーションで得られた知見を検証し、実際の鋳造プロセスにおける欠陥発生との関連性を評価するために実施されました。例えば、エンジンカバーの製造には80000 kPaの圧力が適用されました。

ブレークスルー:主要な発見とデータ

シミュレーションと実験を通じて、欠陥を最小化するための重要な知見が得られました。

発見1:射出圧力と流速の逆相関関係

解析の結果、射出圧力とショットスリーブ内の溶融金属の速度との間に明確な逆相関関係があることが確認されました。論文の結論部で述べられているように、プランジャーによって40000 kPaの圧力が加えられると溶湯の速度は増加しますが、圧力が60000 kPa、さらに80000 kPaへと増加するにつれて、速度は徐々に減少しました。この現象はベルヌーイの定理とも一致しており、高圧が必ずしも高速充填を意味しないことを示唆しています。

発見2:最適な圧力範囲の存在

本研究は、特定の鋳造エリアに対して、固定された最適な圧力範囲が存在することを明らかにしました。論文の圧力グラフ(図24、図28参照)を比較すると、40000 kPaの圧力下では射出チャンバー内の圧力変動が頻繁に発生しているのに対し、エンジンカバーの製造に適した80000 kPaの圧力下では、圧力変動が大幅に減少し、より安定した充填プロセスが実現されていることが示されています。これは、過剰または不足した圧力は乱流や渦の形成を引き起こし、空気の巻き込みを助長する可能性があることを意味します。

研究開発および運用への実践的示唆

本研究の成果は、HPDCプロセスの様々な役割を担う専門家にとって、具体的かつ実践的な指針を提供します。

- プロセスエンジニア向け: 本研究は、射出圧力とプランジャー速度を調整することが、溶融金属の流動挙動を制御し、空気巻き込みを最小化する上で極めて重要であることを示唆しています。特定の製品ごとに最適な圧力範囲を見つけることで、欠陥率を大幅に削減できる可能性があります。

- 品質管理チーム向け: 論文の圧力分布図(図24、26、28など)に示される圧力変動データは、プロセスの安定性を評価するための新しい品質検査基準として活用できる可能性があります。充填中の圧力変動が少ないことは、高品質な鋳造品の一つの指標となり得ます。

- 設計エンジニア向け: この研究結果は、ショットスリーブの寸法やランナー・ゲートシステムの設計が、初期の充填段階における欠陥形成に大きな影響を与えることを再確認させます。特に、論文の導入部で引用されているように、ランナーの分岐角度を小さくすることが、より低い圧力での充填を可能にし、乱流を抑制する上で有効です。

論文詳細

Flow pattern analysis of melted aluminum in shot sleeve of pressure dies casting and minimizing the defect

1. 概要:

- 論文名: Flow pattern analysis of melted aluminum in shot sleeve of pressure dies casting and minimizing the defect

- 著者: Rupesh Kumar Tiwari, Trilok Raj Chauhan

- 発行年: 2015

- 掲載誌/学会: International Journal of Engineering Research and General Science Volume 3, Issue 4, Part-2, July-August

- キーワード: CFD, Fluent, Gambit, Simulation, HPDC machine etc.

2. 抄録:

Cold chamber high pressure die casting, (HPDC), is a vital business process for the production of complex near net shape aluminum and magnesium alloy castings. The investigations were carried out mainly using the aluminum alloy. High Pressure Die Casting (HPDC) is a complex process that results in casting defects if organized inappropriately. Though, finding out the optimum construct is a quite uphill task as eliminating one of the casting defects (for example, porosity) can result in occurrence of other casting defects. The purpose of the project is to improve current modeling and understanding of defects formation in HPDC machines. An attempt has been made to analysis the flow behavior of metal (Aluminum) in HPDC injection chamber. The flow in the injection chamber of pressure die casting machines is analyzed using a model based on the shallow-water approximation which takes into account the effects of wave reflection against the end wall of the chamber. The results of the model for wave profiles, volume of air remaining in the injection chamber at the instant at which the molten metal reaches the gate to the die cavity, and optimum values of the parameters characterizing the law of plunger motion are observed to reduce the porosity defect. We found that, although the shallow water model does not provide a very accurate estimation of the mass of entrapped air in the injection chamber for certain ranges of working conditions, it does describe reasonably well the influence of the acceleration parameters and the initial filling fraction on the entrapped air mass, and can be of help in selecting operating conditions that reduce air entrapment while keeping the injection chamber filling time as low as possible.

3. 緒言:

高圧ダイカスト(HPDC)プロセスは、技術開発や材料開発など様々な領域で研究が行われてきた。今日、HPDCプロセスは複雑形状部品や軽量部品の鋳造など、多くの分野で応用されており、研究者の注目を集めている。本稿の導入部では、Sulaimanら(1997)によるランナーとゲートシステムの流動シミュレーション、Niuら(1999)による真空ダイカストのガス気孔への影響、Leeら(2000)による部分的スクイズ・真空ダイカストの実現可能性、Lopezら(2001)による低速ショット段階でのプランジャー加速法則の最適化など、HPDCにおける空気巻き込みと気孔欠陥に関する過去の研究が概説されている。これらの研究は、本研究が取り組む射出チャンバー内での空気巻き込み問題の背景を形成している。

4. 研究の概要:

研究トピックの背景:

HPDCは複雑なプロセスであり、不適切なプロセス設計は気孔などの鋳造欠陥を引き起こす。特に、射出チャンバー内での溶融金属の充填挙動は、空気の巻き込み量を決定する重要な要因である。

従来の研究の状況:

従来の研究では、真空アシスト、スクイズ効果、プランジャーの加速法則など、様々なアプローチで気孔欠陥の低減が試みられてきた。シミュレーション技術(CAE/CFD)も活用されているが、射出チャンバー内の複雑な流動現象、特に波の発生と空気の巻き込みメカニズムに関する理解はまだ十分ではなかった。

研究の目的:

本研究の目的は、HPDCの射出チャンバー内における溶融アルミニウムの流動挙動を解析し、欠陥形成、特に空気巻き込みによる気孔のモデリングと理解を深めることである。最終的には、空気巻き込みを低減し、充填時間を短く保つ運転条件を選択するための知見を提供することを目指す。

研究の核心:

本研究では、浅水近似に基づくモデルとCFDシミュレーション(GAMBITおよびFLUENTを使用)を用いて、射出チャンバー内の流動を解析した。波の形状、溶融金属がゲートに到達した時点での残留空気量、プランジャーの運動法則を特徴づけるパラメータの最適値を評価した。さらに、シミュレーション結果を検証するため、60トンHPDCマシンを用いた実機実験を行い、異なる射出圧力条件下での流動挙動を比較検討した。

5. 研究方法論

研究デザイン:

本研究は、計算流体力学(CFD)シミュレーションと物理的な実験を組み合わせたアプローチを採用している。シミュレーションによってプロセスパラメータが流動に与える影響を理論的に解析し、その結果を実機での鋳造実験によって検証する設計となっている。

データ収集・分析方法:

データ収集は、シミュレーションと実験の両方で行われた。 - シミュレーション: ソフトウェアGAMBITを用いて2D/3Dモデルのジオメトリとメッシュを生成し、FLUENTを用いて流体流れと熱伝達をモデル化した。入口速度(1m/s, 3m/s, 5m/s)および射出圧力(40000 kPa, 60000 kPa, 80000 kPa)を変化させ、圧力分布、速度ベクトル、流線などのデータを収集・分析した。 - 実験: 60トンのHPDCマシンを使用し、アルミニウム製のエンジンカバーとフットレストを鋳造した。実験では、シミュレーションで検討された圧力条件を適用し、実際の鋳造プロセスを観察した。

研究対象と範囲:

研究対象は、コールドチャンバー式HPDCプロセスのショットスリーブ内における溶融アルミニウムの流動現象に限定される。特に、プランジャーの運動と射出圧力が、空気巻き込みと流動の安定性に与える影響に焦点を当てている。

6. 主要な結果:

主要な結果:

- プランジャーによって加えられる射出圧力と、射出チャンバー内の溶融アルミニウムの速度との間には逆相関関係が観察された。これはベルヌーイの定理と一致する。

- 特定の鋳造品の面積に対して、最適な圧力範囲が存在することが示された。エンジンカバーの製造に適した80000 kPaの圧力下では、40000 kPaの圧力下と比較してチャンバー内の圧力変動が減少し、より安定した充填が確認された。

- 圧力変動により、射出チャンバー内で渦が形成されることがシミュレーションで観察された。

- 浅水近似モデルは、特定の作業条件下での巻き込み空気量を正確に推定するものではないが、加速度パラメータと初期充填率が巻き込み空気量に与える影響を合理的に記述でき、運転条件の選定に有用であることが示された。

Figure Name List:

- Fig 1. Basic fluent structure

- Fig 2 Types of grid

- Fig 3. Grid shape in simple and complex geometry

- Fig 4. Domain type

- Fig 5. Boundary condition and velocity inlet window

- Fig 6. Grid formation in domain

- Fig 7. HPDC Machine

- Fig 8. Engine cover and footrests

- Fig 9. Grid size details

- Fig 10. Pressure plot at velocity 1m/s

- Fig 11. Velocity plot to 1m/s

- Fig 12. Zoom to runner

- Fig 13. Stream function plot

- Fig 14. Pressure plot 3 m/s

- Fig 15. Velocity plot at 3 m/s

- Fig 16. Velocity plot (zoom to runner)

- Fig 17. Stream function plot

- Fig 18. Flow behavior at 5 m/s

- Fig 19. Velocity plot

- Fig 20. Zoom to runner

- Fig 21. Stream function plot

- Fig 22. Model of engine cover

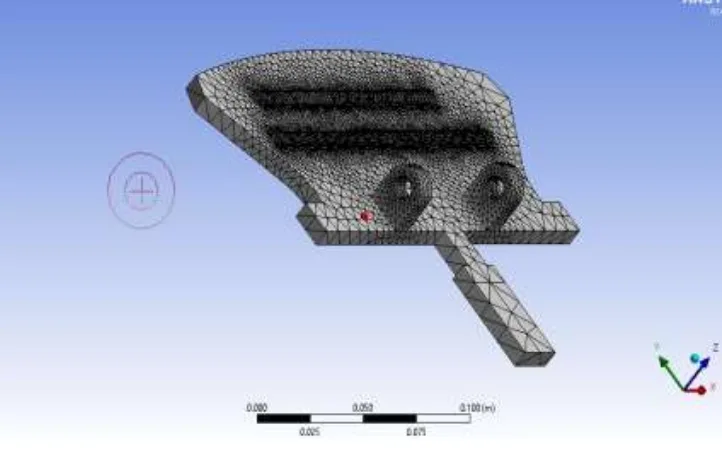

- Fig 23. Fully meshed model

- Fig 24. Pressure graph when the pressure is 40000 Kpa

- Fig 25. Velocity plot

- Fig 26. Pressure based plot at 60000 Kpa

- Fig 27. Velocity plot

- Fig 28. Pressure based plot

- Fig 29. Velocity plot

- Fig 30. 3d model of footrest

- Fig 31. Meshing of structure

- Fig 32. Contour of Residual

- Fig 33. Solidification of casting

- Fig 33. Plot between pressure and velocity

7. 結論:

HPDC射出チャンバー内における溶融アルミニウムの流動挙動の解析が試みられた。GAMBITおよびFLUENTを用いたシミュレーションにより、圧力変動に起因する渦の形成が観察された。異なるプランジャー速度と運動の組み合わせを用いた複数のシミュレーションが実施され、適切なプランジャー運動プロファイルの重要性が示された。圧力の変更ごとに溶融アルミニウムの流動挙動に変化が見られ、このことから、特定のサイズの射出チャンバーには最適な圧力値が存在するという結論に至った。

8. 参考文献:

- [1] Sulaiman, Shamsuddin, and Tham Chee Keen. "Flow analysis along the runner and gating system of a casting process." Journal of materials processing technology 63.1 (1997): 690-695.

- [2] Niu, X. P., et al. "Vacuum assisted high pressure die casting of aluminium alloys." Journal of Materials Processing Technology 105.1 (2000): 119-127.

- [3] Kim, E. S., K. H. Lee, and Y. H. Moon. "A feasibility study of the partial squeeze and vacuum die casting process." Journal of Materials Processing Technology 105.1 (2000): 42-48.

- [4] Faura, F., J. Lopez, and J. Hernandez. "On the optimum plunger acceleration law in the slow shot phase of pressure die casting machines." International Journal of Machine Tools and Manufacture 41.2 (2001): 173-191. Thompson, Joe F. "Grid generation techniques in computational fluid dynamics." AIAA journal 22.11 (1984): 1505-1523.

- [5] Mao, Haijing. A numerical study of externally solidified products in the cold chamber die casting process. Diss. The Ohio State University, 2004.

- [6] Kallien, Lothar H. "Using Gas Injection in High Pressure Die Casting Technology." 113th Metalcasting Congress, Las Vegas, Nevada. (2009).

- [7] Sahu, M., et al. "Developed laminar flow in pipe using computational fluid dynamics." 7th International R &D Conference on Development and Management of Water and Energy Resources, 4-6 February 2009, Bhubaneswar, India. 2009.

- [8] Kuriyama, Y., K. Yano, and S. Nishido. "Optimization of Pouring Velocity for Aluminium Gravity Casting." Fluid Dynamics, Computational Modeling and Applications (2012).

- [9] Sirviö, M. and Martikainen, H. “Simultaneous engineering between workshops and foundries”. Int. Conf. on Best Practices in the Production, Processing and Thermal Treatment of Castings. Singapore,

- [10] Kuo, T.-H., and Hwang, W.-S., 1998, "Flow Pattern Simulation in Shot Sleeve During Injection of Diecasting,” AFS Transactions, Vol. 106, pp. 497-503.

- [11] www.castool.com/sites/default/files/publications/vacuum_assisted_die_casting_todays_most_significant_technology_print.pdf, Paul Robbin: 2012.

- [12] Brevick, J. R., Armentrout, D. J., and Chu, Y., 1994, “Minimization of Entrained Gas Porosity in Aluminum Horizontal Cold Chamber Die Casting,” Transactions of NAMRI/SME, Vol. 22, pp. 41-46.

- [13] Duran, M., Karni, Y., Brevick, J., Chu, Y., and Altan, T., 1991, “Minimization of Air Entrapment in the Shot Sleeve of a Die Casting Machine to Reduce Porosity,” Technical Report ERC/NSM-C-91-31, The Ohio St ate University.

- [14] Thome, M. C., and Brevick, J. R., 1993, "Modeling Fluid Flow in Horizontal Cold Chamber Die Casting Shot Sleeves,” AFS Transactions, Vol. 101, pp. 343-348.

- [15] Sekhar, J. A., G. J. Abbaschian, and R. Mehrabian. "Effect of pressure on metal-die heat transfer coefficient during solidification." Materials Science and Engineering 40.1 (1979): 105-110, 10 - 12 Oct. 1995. Paper 17-1-6

専門家Q&A:トップクエスチョンへの回答

Q1: なぜこの解析に「浅水近似モデル」が選ばれたのですか?

A1: 論文の抄録によれば、浅水近似モデルは、射出チャンバーの端壁に対する波の反射効果を考慮するために採用されました。このモデルは、巻き込み空気量の非常に正確な推定を提供するわけではありませんが、プランジャーの加速度パラメータや初期充填率が巻き込み空気質量に与える影響を合理的に記述することができます。そのため、空気巻き込みを低減する運転条件を選択する上で有用なツールとして選ばれました。

Q2: CFDシミュレーションには具体的にどのソフトウェアが、どのような役割で使用されましたか?

A2: 本研究では、2つの主要なソフトウェアが使用されました。まず、GAMBITがジオメトリの設定と2D/3Dメッシュ生成のために使用されました。次に、生成されたメッシュを読み込み、実際の流体流れと熱伝達のモデリングを行うために、最先端のプログラムであるFLUENTが使用されました。この組み合わせにより、複雑なジオメトリ内での流動現象を効果的にシミュレートすることが可能になりました。

Q3: 論文では圧力と速度の間に逆相関関係があると述べられていますが、これはどのような物理法則に基づいていますか?

A3: 論文では、この観測結果がベルヌーイの定理を満足させるものであると明確に述べられています。ベルヌーイの定理は、流体のエネルギー保存則を示しており、非圧縮性流れにおいて、圧力が高い領域では流速が遅くなり、圧力が低い領域では流速が速くなるという関係性を説明します。この研究結果は、その法則がHPDCのショットスリーブ内でも適用されることを示しています。

Q4: エンジンカバーの製造において、圧力を40000 kPaから80000 kPaに上げた際、圧力分布にどのような主な違いが観察されましたか?

A4: 論文の結論部および関連する圧力グラフから、40000 kPaの圧力下では射出チャンバー内部で頻繁な圧力変化(変動)が観察されたと述べられています。一方、その部品の製造に適した圧力である80000 kPaを適用した場合、チャンバー内の大きな圧力変動は減少し、より安定した充填プロセスが実現されました。これは、適切な圧力が乱流を抑制し、安定した流れを促進することを示唆しています。

Q5: この研究に基づき、空気巻き込みを最小化するための主な推奨事項は何ですか?

A5: 論文の結論および将来の展望(Future Scope)セクションでは、最適なプランジャーの運動によって充填を制御することが鍵であると示唆されています。具体的には、適切なプランジャーの運動プロファイルを設計し、適用することです。これにより、ショットスリーブプロセス中の巻き込み空気を最小化し、鋳造品質を向上させることができると結論付けています。

結論:より高い品質と生産性への道を開く

本研究は、HPDCプロセスにおける長年の課題であった「気孔欠陥」の根本原因、すなわちショットスリーブ内での空気巻き込みについて、HPDC 流動解析を通じて深い洞察を提供しました。射出圧力と流速の間に逆相関関係があり、各製品には最適な圧力範囲が存在するというブレークスルーは、単なる試行錯誤に頼っていた従来のプロセス管理からの脱却を可能にします。プランジャーの動作プロファイルを最適化することで、より安定した充填を実現し、欠陥を最小限に抑えることができるのです。

CASTMANでは、こうした最新の業界研究を応用し、お客様の生産性と品質の向上を支援することに尽力しています。本稿で議論された課題がお客様の事業目標と一致する場合、ぜひ当社のエンジニアリングチームにご連絡ください。これらの原理がお客様の部品製造にどのように実装できるか、共に探求してまいりましょう。

著作権情報

このコンテンツは、Rupesh Kumar Tiwari氏およびTrilok Raj Chauhan氏による論文「Flow pattern analysis of melted aluminum in shot sleeve of pressure dies casting and minimizing the defect」に基づく要約および分析です。

出典: https://www.ijergs.org/files/documents/Flow-12.pdf

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.