鋳造欠陥の根本原因を解明:HPDCの品質と生産性を飛躍させる実践的アプローチ

この技術概要は、Vaibhav Ingle氏およびMadhukar Sorte氏によって執筆され、「Int. Journal of Engineering Research and Application」(2017年)に掲載された学術論文「Defects, Root Causes in Casting Process and Their Remedies: Review」に基づいています。

キーワード

- プライマリキーワード: 鋳造欠陥

- セカンダリキーワード: HPDC, 根本原因分析, ブローホール, ひけ巣, 湯じわ, 品質向上, 生産性向上

エグゼクティブサマリー

- 課題: 鋳造プロセスにおける予測不能な欠陥の発生は、品質と生産性を低下させる重大な課題です。

- 手法: 本論文は、充填関連、形状関連、熱関連の欠陥を含む様々な鋳造欠陥を体系的に分類し、その根本原因と具体的な対策をレビューします。

- 重要なブレークスルー: ブローホール、ひけ巣、湯じわといった主要な欠陥に対し、プロセスパラメータの調整から金型設計の改善に至るまで、実践的な是正措置を明確に提示している点です。

- 結論: 鋳造欠陥を正確に特定し、その根本原因に基づいた対策を講じることが、不良率を最小限に抑え、工業レベルでの品質と生産性を向上させる鍵となります。

課題:なぜこの研究がHPDC専門家にとって重要なのか

鋳造は、他の方法では製造が困難または不経済となる複雑な形状の部品を製造するために不可欠なプロセスです。しかし、溶融金属の充填から凝固に至る全工程で欠陥が発生するリスクが常に伴います。軽微な欠陥は修正可能ですが、高い不良率は大幅なコスト増につながります。そのため、ダイカスト技術者にとって、発生する欠陥の種類を正確に把握し、その根本原因を特定して対策を講じる能力は極めて重要です。本研究は、様々な鋳造欠陥に関する包括的な知識を提供し、不良率を最小限に抑えることを目的とした実践的なガイドラインを提示することで、この課題に対応します。

アプローチ:方法論の解明

本研究は、特定の実験を行うのではなく、広範な文献レビューを通じて、鋳造プロセスにおける欠陥に関する既存の知見を体系的に整理・分析しています。研究アプローチの核心は、鋳造欠陥を以下の3つの主要なカテゴリに分類することです。

- 充填関連欠陥 (Filling related defect): 溶融金属が金型キャビティを充填する過程で発生する欠陥。

- 形状関連欠陥 (Shape related defect): 最終的な鋳造品の形状に関する欠陥。

- 熱関連欠陥 (Thermal related defect): 凝固時の熱的挙動に起因する欠陥。

この分類に基づき、ブローホール、湯じわ、ひけ巣といった具体的な欠陥を取り上げ、それぞれの物理的特徴、考えられる原因、そして効果的な是正措置を詳細に解説しています。この体系的なアプローチにより、現場の技術者は直面している問題を迅速に特定し、適切な対策を講じることが可能になります。

ブレークスルー:主要な発見とデータ

本論文では、多数の鋳造欠陥について詳述されています。ここでは、特にHPDCにおいて頻繁に問題となる3つの代表的な欠陥に関する知見を紹介します。

発見1:ブローホール(Blowhole)の体系的な原因と対策

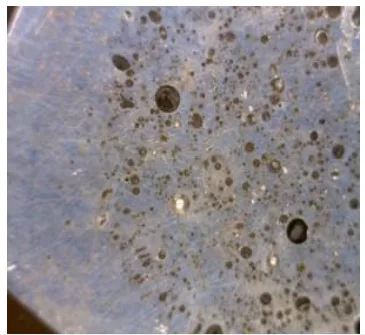

ブローホールは、凝固中に金属内に閉じ込められたガスによって形成される、滑らかな表面を持つ球状または楕円形の空洞です。論文では、その主な原因として「金型や中子の通気性不足」「ガスの過剰な発生」「中子による過剰な水分吸収」「低い鋳込み温度」を挙げています。対策としては、「金型や中子の通気性の改善」や「ベントチャネルの設置」が有効であると示されています。

発見2:湯じわ(Cold Shut)の発生メカニズムと防止策

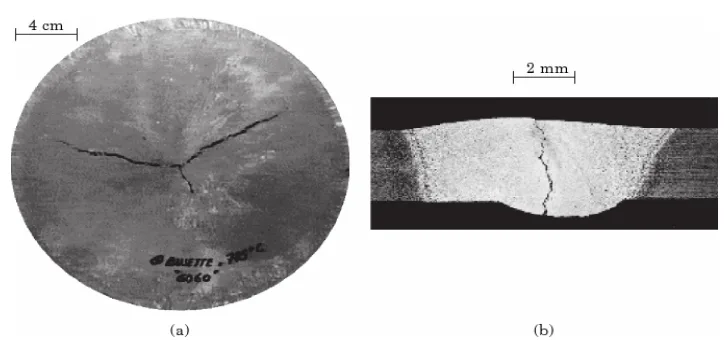

湯じわは、金型キャビティ内で合流する2つの溶湯の流れが完全に融合しない場合に発生する、丸みを帯びたエッジを持つ亀裂状の欠陥です(上図参照)。主な原因は「溶湯の流動性不足」「不適切な製品設計」「方案設計の不備」です。これに対する改善策として、「適切な鋳込み温度への調整」「製品設計の見直し」「方案システムの変更」が提案されています。

発見3:ひけ巣(Shrinkage)の根本原因と制御

ひけ巣は、金属が凝固する際の体積収縮を補うための溶湯供給が不十分な場合に発生します。特に肉厚部の中央で発生しやすく、製品の機械的強度を著しく低下させる可能性があります。論文では、ひけ巣の根本原因を「溶融状態から固体状態への相変化に伴う密度増加(収縮)」と説明しています。これに対する一般的な対策は、「ひけ巣が形成される際に、加圧された溶融金属がその空隙に継続的に流れ込むようにすること」であると結論付けています。

R&Dおよび製造オペレーションへの実践的示唆

本論文の知見は、様々な役割を担う専門家にとって具体的なアクションにつながります。

- プロセスエンジニア向け: 本研究は、鋳込み温度、ガス圧、冷却速度などのプロセスパラメータの調整が、ブローホール、湯じわ、割れといった鋳造欠陥の削減に直接的に寄与することを示唆しています。

- 品質管理チーム向け: 論文で示された各種欠陥の物理的特徴(例:ブローホールは滑らかな球状の空洞、湯じわは丸みを帯びたエッジを持つ亀裂)は、不良品分析時の欠陥特定と原因究明の精度を高めるための基準となり得ます。

- 設計エンジニア向け: 方案設計(gating system)や製品の肉厚設計が、湯じわやひけ巣の発生に大きく影響することが示されており、凝固シミュレーションを活用した初期設計段階での検討が重要であることを示唆しています。

論文詳細

Defects, Root Causes in Casting Process and Their Remedies: Review

1. 概要:

- タイトル: Defects, Root Causes in Casting Process and Their Remedies: Review

- 著者: Vaibhav Ingle, Madhukar Sorte

- 発行年: 2017

- 掲載誌/学会: Int. Journal of Engineering Research and Application

- キーワード: Casting defects and their root causes, remedies for casting defects.

2. 抄録:

多くの産業が製造製品の品質と生産性の向上を目指している。そのため、鋳造プロセス中に多くのプロセスパラメータを制御する必要があり、組織は不確実性や欠陥に直面している。鋳造業界では、不確実性と欠陥を最小化するための技術的解決策が必要とされている。このレビュー論文では、鋳造プロセスにおけるエンジン部品の様々な鋳造欠陥とその根本原因を提示する。また、工業レベルでの品質と生産性を向上させるための予防措置も提供する。

3. 序論:

鋳造は、溶融した高温の金属を、所望の形状の中空キャビティを含む鋳型に注ぎ込み、凝固させる製造プロセスである。凝固した部品は鋳物として知られる。鋳造は、他の方法では製造が困難または不経済な複雑な形状を作るために最も頻繁に用いられる。鋳造は、完成品に至る全工程で故障発生のリスクを伴うプロセスである。したがって、欠陥のない部品を得るためには、鋳造品の製造中に必要な措置を講じる必要がある。このレビュー論文では、すべての鋳造関連の欠陥とその原因、対策を提供することを試みている。

4. 研究の要約:

研究トピックの背景:

鋳造プロセスにおける品質と生産性の向上は、産業界にとって常に重要な課題である。欠陥の発生は、コスト増、納期遅延、製品信頼性の低下に直結するため、その管理は不可欠である。

先行研究の状況:

Rajesh Rajkolhe、J.G. Khanらは、充填関連、形状関連、熱関連など様々な欠陥が製造中に発生することを示した。Siddalingswami S. Hiremathらは、特定のシリンダーブロックで40%以上の不良率を確認し、その原因を調査した。多くの研究者が、シミュレーションソフトウェア、実験計画法(DOE)、統計的品質管理(SQC)などの手法を用いて、欠陥の特定、原因分析、対策の最適化に取り組んできた。

研究の目的:

本研究の目的は、鋳造プロセスで発生する様々な欠陥とその根本原因、そして対策を体系的にレビューし、鋳造技術者が不良率を最小限に抑えるための実践的な知識を提供することである。これにより、工業レベルでの品質と生産性の向上に貢献することを目指す。

研究の核心:

本研究の核心は、鋳造欠陥を「充填関連」「形状関連」「熱関連」の3つに分類し、それぞれのカテゴリに含まれる具体的な欠陥(ブローホール、砂かみ、湯じわ、ガス porosity、方案ずれ、歪み、割れ、ひけ巣)について、写真を用いて視覚的に示しながら、その原因と対策を網羅的に解説している点にある。

5. 研究方法論

研究デザイン:

本研究は、特定の実験に基づいたものではなく、既存の学術論文や技術報告書を広範囲にわたって調査・分析する文献レビュー(Literature Review)として設計されている。

データ収集と分析方法:

鋳造欠陥に関する様々な研究から、欠陥の分類、原因、対策に関する情報を収集し、体系的に整理・統合した。各欠陥について、その物理的特徴、発生メカニズム、そして考えられる原因と是正措置をリストアップする形式で分析を行っている。

研究対象と範囲:

本研究は、特定の合金や鋳造法に限定せず、鋳造プロセス全般で発生しうる一般的な欠陥を対象としている。具体的には、ブローホール、砂かみ、湯じわ、ガス porosity、方案ずれ、歪み、割れ、ひけ巣などの主要な欠陥を取り上げている。

6. 主要な結果:

主要な結果:

本研究により、主要な鋳造欠陥とその原因、対策が以下のように体系化された。

- ブローホール (Blowhole): 原因は通気不良、ガス発生、水分過多など。対策は通気性の改善、ベントチャネルの設置など。

- 砂かみ (Sand inclusion): 原因は鋳型の強度不足、溶湯の衝撃など。対策は鋳型の強度向上、湯流れの改善など。

- 湯じわ (Cold shut): 原因は溶湯の流動性不足、方案設計不良など。対策は鋳込み温度の調整、方案システムの変更など。

- ガス porosity (Gas porosity): 原因は溶湯中の溶解ガス、巻き込み空気など。対策は溶湯の脱ガス処理、金型内のガス圧低減など。

- 方案ずれ (Mismatch): 原因は鋳型の据え付け不良、位置決めピンの不備など。対策は正確な型合わせ、適切な治具の使用など。

- 歪み (Distortion or warp): 原因は残留応力の解放など。対策は熱処理による応力除去、適切な冷却など。

- 割れ (Cracks or tears): 原因は凝固収縮、熱衝撃、設計上の問題など。対策は急冷を避ける、角部にRをつけるなど。

- ひけ巣 (Shrinkage): 原因は凝固収縮に対する溶湯補給不足。対策は押湯設計の最適化、加圧による溶湯供給の維持など。

図の名称リスト:

- BLOW HOLES

- Sand inclusion defects

- "Cold shut" defect on die cast part

- Defect Diagnosis: Gas Porosity

- Distortion or warp

- Mismatch defect

- Cracks or tears

- Shrinkage Porosity.

7. 結論:

本論文では、鋳造欠陥の新しい分類法が提示された。充填関連、ひけ巣関連、形状関連、熱関連の欠陥が特定された。これらの欠陥は、溶湯の流れや環境との相互作用、熱収縮など様々な要因によって発生する。本研究では、異なる研究論文を参照し、様々な鋳造欠陥の原因と対策がリストアップされた。これらの情報は、産業界における鋳造欠陥の分析と品質改善に役立つだろう。本研究は、生産性の向上に間違いなく貢献する。鋳物の不良は最小限に抑えられ、より高い品質を得るべきである。

8. 参考文献:

- [1]. Defects, Causes and Their Remedies in Casting Process: A Review Rajesh Rajkolhel, J. G. Khan2 Asst Professor1, 2, Mechanical Engineering Department1, 2, Shri Sant Gajanan Maharaj College of Engineering,

- [2]. “Review of Casting Defect Analysis to Initiate the Improvement Process”A.P.More, Dr.R.N.Baxi, Dr.S.B.Jaju Mechanical Engineering Department, G.H.Raisoni College of Engineering, Nagpur. 440016 (India)

- [3]. Defect formation in cast iron Lennart Elmquist School of Engineering Jönköping University, Sweden Tammerfors, Finland, November 8, 2012

- [以下、論文に記載の参考文献リストを継続]

専門家Q&A:あなたの疑問に答えます

Q1: このレビューでは様々な欠陥が挙げられていますが、HPDCにおいて特に注意すべき欠陥は何ですか?

A1: 論文は鋳造一般について論じていますが、HPDCの特性(高速・高圧充填)を考慮すると、ガスの巻き込みによる「ブローホール」や「ガス porosity」、そして急速冷却に起因する「ひけ巣」や「割れ」が特に重要です。論文はこれらの欠陥の根本原因と対策を網羅しており、HPDCプロセスの最適化に直接応用できます。

Q2: 論文では「シミュレーション技術」の有効性が示唆されていますが、具体的にどのように活用すべきでしょうか?

A2: 論文のMotivationセクションで言及されているように、コンピュータ支援の鋳造シミュレーションは、ひけ巣などの欠陥を予測する上で最も効率的で正確な手法です。これにより、実際のトライアルを行わずに金型設計やプロセスパラメータ(湯流れ、凝固過程)を最適化できます。これは、開発期間の短縮とコスト削減に直結します。

Q3: 「湯じわ(Cold Shut)」の対策として「方案システムの変更」が挙げられていますが、具体的にはどのような変更が考えられますか?

A3: 論文の4.1.3節に基づくと、湯じわは複数の溶湯の流れが合流する際に完全に融合しないことで発生します。対策としては、ゲートの位置や数を調整して溶湯がスムーズに合流するようにする、ランナーやゲートの断面積を大きくして流速と温度低下を抑える、といった方案システムの設計変更が有効です。

Q4: 欠陥の原因は単一ではなく、複数の要因が絡み合っていることが多いと思われます。この論文はどのように役立ちますか?

A4: その通りです。この論文の価値は、各欠陥に対して考えられる複数の「根本原因(Possible causes)」をリストアップしている点にあります。例えばブローホールは、通気不良、ガス発生、水分、鋳込み温度の低さなど複数の原因が考えられます。現場の技術者はこのリストをチェックリストとして活用し、自社のプロセスと照らし合わせることで、複合的な原因を体系的に特定し、効果的な対策を講じることができます。

Q5: この論文は2017年のものですが、その知見は現在のHPDC技術にも依然として有効ですか?

A5: はい、有効です。この論文で議論されている鋳造欠陥の物理的な発生メカニズム(熱力学、流体力学)は普遍的なものです。材料やプロセス制御技術は進化していますが、ブローホール、ひけ巣、湯じわといった基本的な欠陥の根本原因は変わりません。したがって、この論文で示された原因と対策の原則は、最新のHPDCプロセスを理解し、トラブルシューティングを行う上で依然として非常に価値のある基礎知識となります。

結論:より高い品質と生産性への道筋

鋳造プロセスの成功は、鋳造欠陥をいかに効果的に管理するかにかかっています。本論文は、ブローホール、ひけ巣、湯じわといった主要な欠陥の根本原因を体系的に解明し、現場で即座に適用可能な対策を提示しました。これらの知見は、日々の製造オペレーションにおける品質改善と生産性向上を実現するための、強力な理論的支柱となります。

CASTMANでは、最新の業界研究を応用し、お客様がより高い生産性と品質を達成できるよう支援することをお約束します。本稿で議論された課題がお客様の事業目標と一致する場合、ぜひ当社のエンジニアリングチームにご連絡ください。これらの原則をお客様のコンポーネントにどのように実装できるか、共に探求してまいりましょう。

著作権情報

- このコンテンツは、Vaibhav Ingle氏およびMadhukar Sorte氏による論文「Defects, Root Causes in Casting Process and Their Remedies: Review」に基づく要約および分析です。

- 出典: DOI: 10.9790/9622- 0703034754

本資料は情報提供のみを目的としています。無断での商業的利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.