高圧真空ダイカスト(HPVD) vs 永久鋳型(PM):AlSi10Mg合金の熱処理効果を徹底解剖

本技術概要は、Z. Zhang氏らによる学術論文「MICROSTRUCTURE AND MECHANICAL PROPERTIES OF AlSi10Mg PERMANENT MOULD AND HIGH PRESSURE VACUUM DIE CASTINGS」に基づいています。この論文は、[Proceedings of the 16th International Aluminum Alloys Conference (ICAA16)] ([2018])で発表されました。

キーワード

- 主要キーワード: 高圧真空ダイカスト (HPVD)

- 副次キーワード: AlSi10Mg合金, 永久鋳型鋳造 (PM), 微細構造, 機械的特性, T6熱処理

エグゼクティブサマリー

- 課題: 従来のダイカスト製法では、鋳造欠陥が原因で熱処理による機械的特性の向上が制限されるという業界共通の課題が存在しました。

- 手法: 本研究では、高圧真空ダイカスト(HPVD)と永久鋳型(PM)の2つの製法で製造されたAlSi10Mg合金鋳造品について、鋳放し状態とT6熱処理後の微細構造および機械的特性を定量的に比較分析しました。

- 重要な発見: T6熱処理は、PM鋳造品の引張強度を大幅に向上させ、HPVD鋳造品に匹敵するレベルにまで引き上げる一方、元々優れた特性を持つHPVD鋳造品の引張強度への影響は限定的でした。

- 結論: HPVDは鋳放し状態で卓越した機械的特性を提供し、一方でT6熱処理はPM鋳造品の強度を最大化するための極めて効果的な戦略であることが示されました。

課題:なぜこの研究がHPDC専門家にとって重要なのか

高圧ダイカスト(HPD)は、高い生産性を誇る一方で、キャビティ内に空気を巻き込むことによるガス気孔の発生が大きな懸案事項でした。この気孔は、機械的特性を向上させるための熱処理を施した際に「ブリスター(膨れ)」を表面に形成させる原因となり、熱処理の適用を著しく制限してきました。この課題を克服するために1980年代に開発されたのが、高圧真空ダイカスト(HPVD)です。HPVDプロセスでは、減圧(真空)下で溶湯を金型キャビティに射出するため、ガス気孔が大幅に減少し、ブリスターの発生なしに熱処理が可能となります。近年、HPVDは高品質な構造用鋳物を製造するために広く採用されていますが、その微細構造の特徴はまだ体系的に解明されていませんでした。本研究は、HPVDと、より冷却速度の遅い永久鋳型(PM)鋳造の微細構造と機械的特性を定量的に比較し、鋳造プロセスと熱処理が製品特性に与える影響を明らかにすることを目的としています。

アプローチ:研究手法の解明

本研究では、AlSi10Mg鋳造合金を使用し、2種類の鋳造法でサンプルを作製しました。

- 永久鋳型(PM)鋳造: 溶湯を720–750°Cに保持し、15分間脱ガス処理を行った後、250°Cに予熱された銅製の永久鋳型に重力で注湯しました。得られたプレートの寸法は100 mm × 80 mm × 4 mmです。

- 高圧真空ダイカスト(HPVD)鋳造: コールドチャンバー式真空ダイカストマシンを使用し、220 mm × 65 mm × 2.5 mmのプレートを作製しました。

両サンプルの化学組成はほぼ同一であることが確認されています(Table 1参照)。作製されたサンプルの一部には、500°Cで1時間の溶体化処理後、170°Cで2.5時間時効処理を行うT6熱処理が施されました。

微細構造の評価には、光学顕微鏡と走査型電子顕微鏡(SEM)が用いられ、各種相の寸法、分布などが定量的に分析されました。機械的特性は、ビッカース硬さ試験およびASTM B557に準拠した引張試験によって評価されました。

発見:主要な研究結果とデータ

発見1: HPVD鋳造品にみられる特異な表面層構造と微細な組織

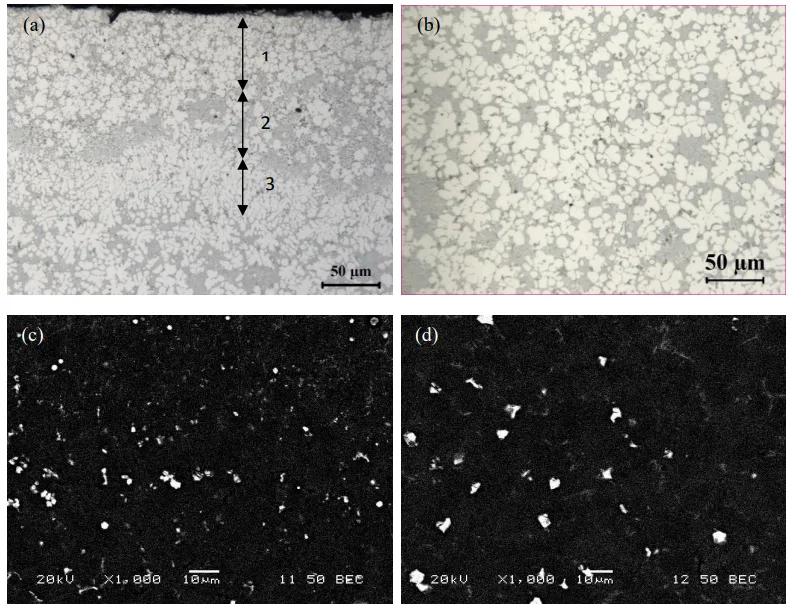

HPVD鋳造品の微細構造は、PM鋳造品とは大きく異なる特徴を示しました。特に鋳造品の表面層には、3つの異なる領域からなるユニークな構造が形成されていることが確認されました(Figure 1(a))。 1. スキン層(Skin Sublayer): 鋳造表面に直接隣接する厚さ60–100 µmの層で、アルミニウム粒とシリコン粒子が内部に比べて非常に微細です。 2. 共晶リッチ層(Eutectic-rich Sublayer): スキン層の次に位置し、Al-Si共晶の割合が他の部分より著しく高い層です。 3. アルミ粒リッチ層(Aluminum Grain-rich Sublayer): 共晶リッチ層に隣接し、アルミニウム粒が多く存在する層です。

この層構造は、溶湯が金型壁で急速に冷却される際に生じるスキン層と、その後の溶湯流動によるせん断力によって溶質リッチな液体が界面に集積し、アルミニウム粒子が一方向に押しやられることで形成されると考察されています。

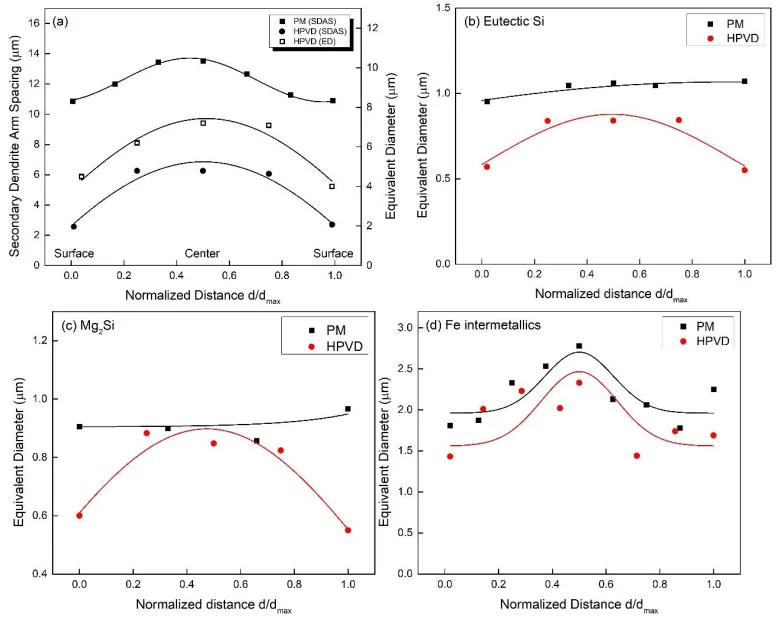

また、HPVDサンプルの二次デンドライトアーム間隔(SDAS)は表面の2.5 µmから中心部の6 µmであり、PMサンプルの8.2 µmから10.5 µmと比較して著しく微細でした(Figure 2(a))。これはHPVDの高い冷却速度に起因するもので、優れた機械的特性の源泉となっています。

発見2: T6熱処理が機械的特性に及ぼす対照的な効果

本研究で最も注目すべきは、T6熱処理がHPVDとPMの機械的特性に与える影響が全く異なっていた点です。

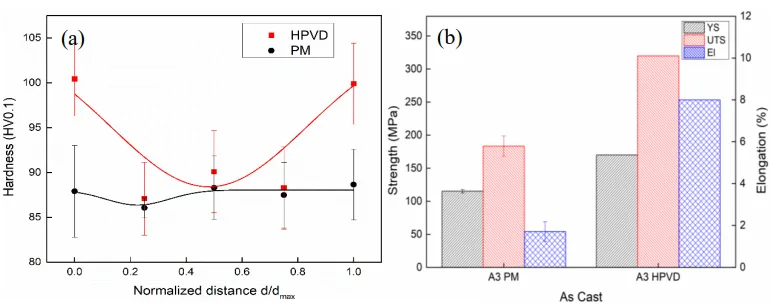

- 鋳放し状態: HPVD鋳造品はPM鋳造品を圧倒する引張特性を示しました。HPVDの降伏強度(YS)と引張強度(UTS)は、PMのそれぞれ約1.47倍、約1.75倍でした。特に伸び(El)はPMの約4.7倍と、顕著な差が見られました(Figure 6(b))。

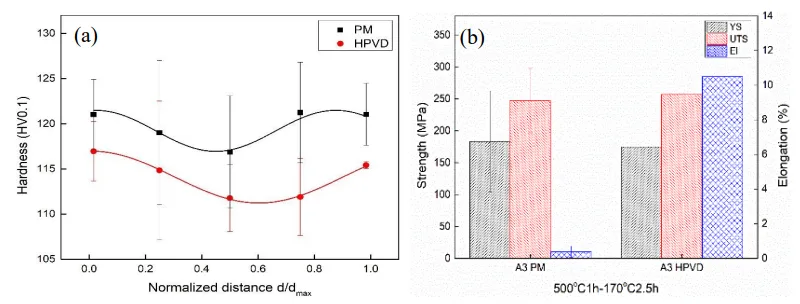

- T6熱処理後: PM鋳造品はT6熱処理によって劇的に特性が向上しました。鋳放し状態と比較して、YSは59%、UTSは35%も増加し、その結果、UTSはHPVD鋳造品と同等のレベルに達しました。一方、HPVD鋳造品では、YSは約3%の微増に留まり、UTSに至っては約20%減少しました。伸びは8%から10%に向上しました(Figure 7(b))。

この結果は、PM鋳造品にとってT6熱処理が強度を飛躍的に向上させる有効な手段である一方、HPVD鋳造品では、鋳放し状態の微細構造が既に最適化に近いため、T6熱処理による強度向上効果は限定的であり、むしろ伸びの改善に寄与することを示唆しています。

研究開発および製造現場への実践的示唆

- プロセスエンジニアへ: HPVD鋳造品では、表面層にSiとMgの著しいマクロ偏析が観察されました(Figure 4)。これは溶湯の充填プロセスが製品表面の特性に大きく影響することを示しており、充填条件の精密な制御が品質安定化の鍵となります。

- 品質管理チームへ: HPVD鋳造品の硬さプロファイル(Figure 6(a))は、表面近傍が中心部よりもかなり高い値を示すことを明らかにしています。この表面と内部の硬さの違いは、製品の性能を保証するための新たな品質検査基準として考慮すべき重要な指標となり得ます。

- 設計エンジニアへ: PM鋳造品に見られる針状の長いFe系金属間化合物が、低い伸びの主な原因であることが示唆されています(Page 9)。これは、合金の純度管理の重要性と共に、応力集中を避けるための設計上の配慮が、特に延性が求められる部品において不可欠であることを示しています。

論文詳細

MICROSTRUCTURE AND MECHANICAL PROPERTIES OF AlSi10Mg PERMANENT MOULD AND HIGH PRESSURE VACUUM DIE CASTINGS

1. 概要:

- Title: MICROSTRUCTURE AND MECHANICAL PROPERTIES OF AlSi10Mg PERMANENT MOULD AND HIGH PRESSURE VACUUM DIE CASTINGS

- Author: Z. Zhang, M.-Y. Liu, F. Breton, and X.-G. Chen

- Year of publication: 2018

- Journal/academic society of publication: Published in the Proceedings of the 16th International Aluminum Alloys Conference (ICAA16) 2018

- Keywords: AlSi10Mg foundry alloy, Permanent mould casting, High pressure vacuum die casting, Microstructure, Mechanical properties

2. Abstract:

The microstructures of AlSi10Mg foundry alloy in permanent mould (PM) and high pressure vacuum die (HPVD) castings were analyzed and compared. The as-cast microstructures of two castings mainly consisted of eutectic silicon particles, primary Mg2Si and Fe-rich intermetallic phases. The surface layer in HPVD castings, which has a unique feature and different structures, was carefully characterized. The dimension variation of microstructural phases along the cross section in PM samples is less than that in HPVD samples, although the size of microstructural phases in PM samples was much larger than that in HPVD samples. The mechanical properties of PM and HPVD samples were evaluated on as-cast and T6-treated conditions. The tensile properties of HPVD castings are remarkable better than those of PM castings on the as-cast condition. The T6 heat treatment greatly improves the tensile strength of PM castings while it has limited impact on the tensile strength of HPVD castings.

3. Introduction:

The AlSi10Mg alloys are widely applied to the high pressure die casting (HPD) and high pressure vacuum die casting (HPVD). In the HPD process, the melt is injected into the die cavity under a high speed (30–50 m/s in the gate velocity for aluminum alloys), and solidified under a high pressure (up to 200 MPa in the cavity) and with a high cooling rate (up to ~10³ Ks⁻¹). This results in a unique microstructure feature that is different to other casting processes under gravity. One major concern in HPD castings is porosity due to trapped air in the cavity, which seriously restricts the application of a heat treatment on the improvement of mechanical prosperities because of the formation of blisters on casting surfaces. For the process improvement, the high pressure vacuum die casting was developed in 1980s. In this process, the melt is injected into the die cavity under reduced pressure (vacuum), which greatly reduces gas porosity in castings due to effectively avoiding the trapped air. Consequently, HPVD castings are heat-treatable without the formation of blisters on castings surface during heat treatment. The HPVD process has been widely applied to produce high quality structural castings in recent years attributed to reliable vacuum system development. However, the microstructure features of HPVD castings are not systemically characterized yet. On the other hand, in the permanent mould casting (PM), the melt fills the mould cavity under gravity with a low speed (< 1.5 m/s in the gate for aluminum alloys) and solidifies at low cooling rate (<10 Ks-1 for aluminum alloys). Generally, there is much less gas porosity and no special surface layer in PM castings. Their mechanical properties can be greatly improved through appropriate heat treatment, such as T6 heat treatment.

4. 研究の概要:

研究トピックの背景:

AlSi10Mg合金は高圧ダイカスト(HPD)および高圧真空ダイカスト(HPVD)に広く適用されている。従来のHPDプロセスは、溶湯の高速充填と高圧凝固により特有の微細構造を持つが、空気の巻き込みによる気孔が熱処理適用を困難にしていた。この問題を解決するためHPVDが開発され、熱処理可能な高品質鋳物の製造が可能となった。

従来の研究の状況:

HPVDプロセスは広く応用されているものの、その微細構造の特徴はまだ体系的に特性評価されていなかった。一方、永久鋳型(PM)鋳造は低速・低冷却速度で凝固するため、ガス気孔は少ないが、HPVDとは異なる微細構造を持つ。

研究の目的:

本研究の目的は、PMとHPVDの両方の鋳造法における微細構造を定量的に特性評価し、鋳造プロセスが微細構造と機械的特性に与える影響を理解することである。さらに、鋳放しおよびT6熱処理条件での機械的特性を評価し、熱処理と機械的特性の相関を明らかにすることを目指す。

中核となる研究:

AlSi10Mg合金を用い、PM鋳造とHPVD鋳造のサンプルを作製。両サンプルの鋳放しおよびT6熱処理後の微細構造(SDAS、相のサイズと分布、元素分布)と機械的特性(硬さ、引張特性)を比較分析した。

5. 研究方法

研究デザイン:

本研究は、2つの異なる鋳造プロセス(HPVDとPM)と2つの熱処理条件(鋳放しとT6処理)がAlSi10Mg合金の微細構造と機械的特性に与える影響を比較する実験的研究である。

データ収集・分析方法:

- 微細構造分析: 光学顕微鏡と画像解析ソフトウェア(CLEMEX software PE4-0)を用いて、相当直径、アスペクト比、体積分率などを定量化。走査型電子顕微鏡(SEM, JSM-6840LV)とエネルギー分散型分光器(EDS)を用いて、相の特定と元素分布の分析を実施。

- 機械的特性評価: ビッカース硬さ試験機(Nextgen NG-1000CCD)を用いて硬さを測定。インストロン万能試験機を用いて室温での引張試験を実施し、引張強度(UTS)、0.2%耐力(YS)、破断伸び(El)を評価。

- その他: 電気伝導度をSigmascope SMP10 unitで測定。

研究対象と範囲:

研究対象は、永久鋳型(PM)と高圧真空ダイカスト(HPVD)で鋳造されたAlSi10Mg合金。範囲は、鋳放しおよびT6熱処理後の微細構造の定量的評価と、それに伴う機械的特性(硬さ、引張特性)の評価に限定される。

6. 主要な結果:

主要な結果:

- HPVD鋳造品は、スキン層、共晶リッチ層、アルミ粒リッチ層からなる特異な表面層構造を持つ。

- HPVD鋳造品の微細構造(SDAS、共晶Si、Mg2Siなど)は、PM鋳造品に比べて著しく微細である。

- HPVD鋳造品では、表面層にSiとMgが濃化するマクロ偏析が観察されたが、PM鋳造品では顕著な偏析は見られなかった。

- 鋳放し状態では、HPVD鋳造品の引張特性(UTS, YS, El)はPM鋳造品より格段に優れている。

- T6熱処理はPM鋳造品の引張強度を大幅に向上させるが、HPVD鋳造品の引張強度への影響は限定的であった。T6処理後、両者の引張強度は同レベルになる。

Figure Name List:

- Figure 1. Microstructure of the as-cast HPVD sample: optical images near cast surface (a) and at the center (b); SEM electron backscattered images near cast surface (c) and at the center (d).

- Figure 2. The secondary dendrite arm spacing (SDAS) and equivalent diameter of aluminum grains (a); the equivalent diameter of Si (b), primary Mg2Si (c) and Fe-rich intermetallics (d) along the cross section of PM and HPVD samples. d: the distance from one edge to other; dmax: the sample thickness.

- Figure 3. Microstructure of as-cast PM samples: optical images near cast surface (a) and at the center (b); SEM electron backscattered image near cast surface (c) and at the center (d).

- Figure 4. Si (a) Mg (b) distribution in the HPVD sample; Si (c) Mg (d) distribution in the PM sample.

- Figure 5. Microstructure in the sample center after T6 heat treated: optical images of HPVD (a) and PM (b) samples; SEM backscattered electron image of HPVD (c) and PM (d) samples.

- Figure 6. Mechanical properties of HPVD and PM samples on as-cast condition: the hardness profile along the cross section (a), and the tensile properties (b). Tensile properties of HPVD are taken from (Breton & Fourmann, 2016). d: the distance from one edge to other; dmax: the sample thickness.

- Figure 7. Mechanical properties of HPVD and PM samples on T6-treated condition: the hardness profile along the cross section (a), and the tensile properties (b). Tensile properties of HPVD are taken from (Breton and Fourmann, 2016). d: the distance from one edge to other; dmax: the sample thickness.

7. 結論:

(1) 高圧真空ダイカスト(HPVD)鋳造品には、鋳造表面に隣接するスキン層、その内側の共晶リッチ層、さらにその内側のアルミ粒リッチ層からなる特異な表面層が存在する。 (2) 鋳放しHPVDサンプルではSiとMgのマクロ偏析が観察され、一般に表面層で濃度が高く中心部で低くなる。一方、永久鋳型(PM)サンプルでは顕著なマクロ偏析は見られない。 (3) PMサンプルの微細構造はHPVDサンプルと同じ相で構成される。PMサンプルの微細構造相の寸法変化はHPVDサンプルより小さいが、相自体のサイズはHPVDサンプルよりはるかに大きい。 (4) 鋳放しHPVDサンプルでは、鋳造表面近傍の硬さが中心部よりかなり高い。T6熱処理後では、HPVDサンプルの硬さはPMサンプルの硬さより低くなる。 (5) 鋳放し状態ではHPVD鋳造品の引張特性がPM鋳造品より著しく優れている。T6熱処理はPM鋳造品の引張強度を大幅に向上させるが、HPVD鋳造品の引張強度への影響は限定的である。T6処理後、PM鋳造品の引張強度はHPVD鋳造品と同等のレベルに達することができる。

8. References:

- Breton, F., & Fourmann, J. (2016). Alloys with high strength and ductility for high pressure vacuum die casting in automotive body structure applications: impact of heat treatment on mechanical properties. Die casting congress & tabletop, Columbus, OH, USA.

- Ferguson, J., & Kemblowski, Z. (1991). Applied fluid rheology. Springer.

- Flemings, M. C. (1974). Solidification processing. Wiley - VCH Verlag GmbH & Co. KGaA.

- Gourlay, C. M., Laukli, H. I., & Dahle, A. K. (2007). Defect band characteristics in Mg-Al and Al-Si high-pressure die castings. Metallurgical and Materials Transactions A, 38(8), 1833-1844.

- Hamasaiid, A., Dargusch, M. S., Davidson, C. J., Tovar, S., Loulou, T., Rezai-Aria, F., & Dour, G. (2007). Effect of mold coating materials and thickness on heat transfer in permanent mold casting of aluminum alloys. Metallurgical and materials Transactions A, 38(6), 1303-1316.

- Ji, S., Wang, Y., Watson, D., & Fan, Z. (2013). Microstructural evolution and solidification behavior of Al-Mg-Si alloy in high-pressure die casting. Metallurgical and Materials Transactions A, 44(7), 3185-3197.

- Uchida, M. (2009). Development of vacuum die-casting process. China Foundry, 6(2), 137-144.

- Wang, L.-Y., Zheng, L.-S., Qu, W.-T., Zhou, X.-C., & Xu, J.-W. (1984) p.196. Special casting processes. Industry Press, Beijing, China.

専門家Q&A:技術的な疑問にお答えします

Q1: なぜHPVDとPMでSiとMgのマクロ偏析にこれほど大きな違いが生じたのですか?

A1: 論文によれば、この違いは凝固プロセスに起因します。HPVDでは、高圧下での凝固中に「逆偏析」と「滲出(exudation)」と呼ばれる現象が発生します。これにより、溶質元素であるSiとMgが凝固の最終段階で液体と共に表面方向に押し出され、表面層に濃化します。一方、重力下でゆっくりと凝固するPMプロセスでは、このような高圧に起因する現象は起こらないため、顕著なマクロ偏析は観察されませんでした。

Q2: 論文では、HPVD鋳造品の引張強度(UTS)がT6熱処理後に約20%低下したと報告されています。なぜ強度が低下するのでしょうか?

A2: 論文では、HPVD鋳造品に対するT6熱処理の引張強度への影響は「限定的(limited impact)」であると結論付けています。鋳放し状態のHPVDは、急速冷却によって非常に微細な組織を持ち、固溶強化も相まって既に高い強度を有しています。T6熱処理による析出強化の効果よりも、溶体化処理の過程で微細組織がわずかに粗大化するなどの影響が上回り、結果としてUTSが低下した可能性が考えられます。ただし、このメカニズムについて論文は詳細に踏み込んでいません。

Q3: HPVD鋳造品に見られる特有の3層構造の表面層は、どのようにして形成されるのですか?

A3: このユニークな構造の形成メカニズムは、論文の3ページで説明されています。まず、溶湯が金型壁に接触すると、高い冷却速度により微細な「スキン層」が形成されます。次に、後から流入する溶湯との間に生じるせん断力により、溶質に富んだ液体が固液界面(スキン層と溶湯の間)に集積し、「共晶リッチ層」を形成します。同時に、この流れによってアルミニウムの初晶粒子が内側に押しやられ、「アルミ粒リッチ層」が形成される、というプロセスです。

Q4: PM鋳造品の伸びは、T6熱処理後も低いままでした。その主な原因は何ですか?

A4: 論文の9ページでは、PM鋳造品の低い伸びは、その微細構造内に存在する「針状の長いFe系金属間化合物(long needle-like Fe-rich intermetallics)」に最も関連が深いと指摘しています。この硬くてもろい針状の相が、材料が変形する際の亀裂の起点となり、早期の破断を引き起こすため、伸びが低くなると考えられます。

Q5: 電気伝導度の測定結果は、固溶体の過飽和に関する知見をどのように裏付けていますか?

A5: 論文の7ページによると、鋳放し状態のHPVDサンプルの電気伝導度(29.87 %IACS)は、PMサンプル(34.35 %IACS)よりも低い値でした。アルミニウム合金において、マトリックス中にSiやMgなどの溶質元素が多く固溶している(過飽和状態にある)ほど、電子の散乱が大きくなり電気伝導度は低下します。したがって、HPVDサンプルの電気伝導度が低いという事実は、急速冷却によってより多くの溶質元素がマトリックス中に固溶していることを示しており、微細構造の観察結果を裏付けるものです。

結論:より高い品質と生産性への道筋

本研究は、高圧真空ダイカスト (HPVD) が、鋳放し状態において、その微細な組織に起因する卓越した機械的特性を実現する一方で、永久鋳型(PM)鋳造品は、T6熱処理を施すことでその潜在能力を最大限に引き出し、HPVDに匹敵する強度レベルに到達できることを明確に示しました。この知見は、部品に求められる性能要件とコストに応じて、最適な製造プロセスと熱処理条件を選択するための重要な指針となります。

CASTMANでは、最新の業界研究を応用し、お客様の生産性と品質の向上を支援することをお約束します。本稿で議論された課題がお客様の事業目標と合致する場合、これらの原理をいかにお客様の部品に実装できるか、ぜひ当社のエンジニアリングチームにご相談ください。

著作権情報

- このコンテンツは、Z. Zhang氏らによる論文「MICROSTRUCTURE AND MECHANICAL PROPERTIES OF AlSi10Mg PERMANENT MOULD AND HIGH PRESSURE VACUUM DIE CASTINGS」を基にした要約および分析です。

- 出典: ISBN: 978-1-926872-41-4 (ICAA16 Proceedings)

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.