식스 시그마와 데이터 마이닝: 다이캐스팅 불량률 16.8%를 획기적으로 개선한 방법

이 기술 요약은 Rina Fltriana, Johnson Saragih, Sitta Sarasaty가 [Proceeding 7th International Seminar on Industrial Engineering and Management]에 발표한 학술 논문 "[IMPLEMENTATION SIX SIGMA AND DATA MINING TO IMPROVE DIE CASTING PRODUCTION PROCESS AT PT. AB]"를 기반으로 합니다. 이 자료는 CASTMAN의 기술 전문가들이 분석 및 요약하였습니다.

키워드

- 주요 키워드: 다이캐스팅 공정 개선

- 보조 키워드: 식스 시그마, 데이터 마이닝, 불량률 감소, KYZ 실린더, 품질 관리, FMEA, DMAIC

Executive Summary

- 도전 과제: 한 오토바이 부품 제조업체는 KYZ 실린더 다이캐스팅 공정에서 목표치인 3.36%를 훨씬 초과하는 16.8%의 높은 불량률 문제에 직면했습니다.

- 해결 방법: 식스 시그마의 DMAIC 프레임워크를 적용하고, FMEA 및 데이터 마이닝(의사결정 트리) 기법을 결합하여 근본 원인을 식별하고 품질 관리 기준을 표준화했습니다.

- 핵심 돌파구: 데이터 마이닝을 통해 객관적인 'if-then' 규칙을 생성하여 품질 검사(QC) 기준을 수립함으로써, 작업자의 주관성을 배제하고 부적절한 용탕 온도 및 유동과 같은 고위험 불량 모드를 집중 관리했습니다.

- 핵심 결론: 이 데이터 기반 접근법은 공정의 시그마 수준을 3.66에서 3.71로 향상시켰으며, 이는 다이캐스팅 공정의 결함을 줄이고 품질 관리를 강화하는 명확한 경로를 제시합니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

인도네시아의 오토바이 및 부품 제조업체인 PT. AB는 주력 제품 중 하나인 KYZ 실린더 부품의 다이캐스팅 공정에서 심각한 품질 문제에 직면했습니다. 생산된 제품의 실제 불량률은 16.8%에 달했으며, 이는 회사가 허용하는 불량률 기준인 3.36%를 크게 상회하는 수치였습니다. 이러한 높은 불량률은 재작업(rework) 발생을 증가시켜 생산 비용을 상승시키고 전체 생산 공정을 저해하는 주요 원인이 되었습니다. 고객 만족도를 높이고 경쟁력을 유지하기 위해, 회사는 변동성을 최소화하고 공정을 제어하며 지속적인 개선을 이룰 수 있는 체계적인 방법론의 도입이 절실했습니다. 이 연구는 바로 이러한 산업 현장의 고질적인 문제를 해결하기 위해 시작되었습니다.

접근 방식: 연구 방법론 분석

본 연구는 품질 개선을 위한 강력한 프레임워크인 식스 시그마의 DMAIC(Define, Measure, Analyze, Improve, Control) 방법론을 채택했습니다.

- 정의(Define): 문제 해결이 가장 시급한 제품으로 KYZ 실린더 부품을 선정하고, 다이캐스팅 공정의 높은 불량률을 핵심 문제로 정의했습니다.

- 측정(Measure): 2013년 1월부터 2월 초까지 수집된 84,541개의 샘플 데이터를 기반으로 초기 공정 능력을 측정했습니다. 그 결과, DPMO(Defects Per Million Opportunities)는 15,356, 시그마 수준은 3.66으로 산출되었습니다. 또한, 여러 불량 유형 중 '유동선(Flow Line)'이 가장 지배적인 결함임을 확인했습니다.

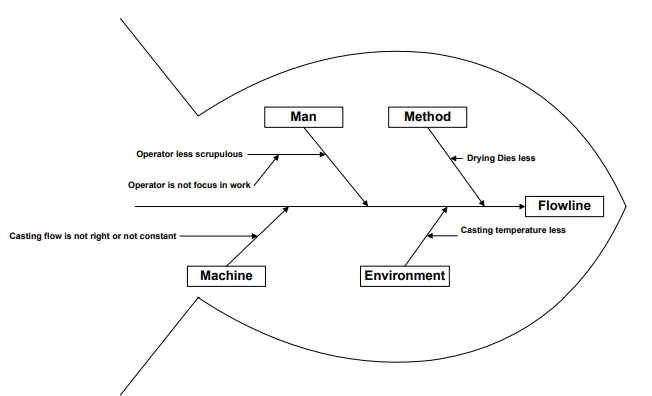

- 분석(Analyze): 유동선 결함의 잠재적 원인을 파악하기 위해 이시카와 다이어그램(원인-결과 다이어그램)을 사용했습니다. 또한, FMEA(고장 모드 및 영향 분석)를 통해 각 원인의 위험도를 평가하여 개선 우선순위를 결정했습니다.

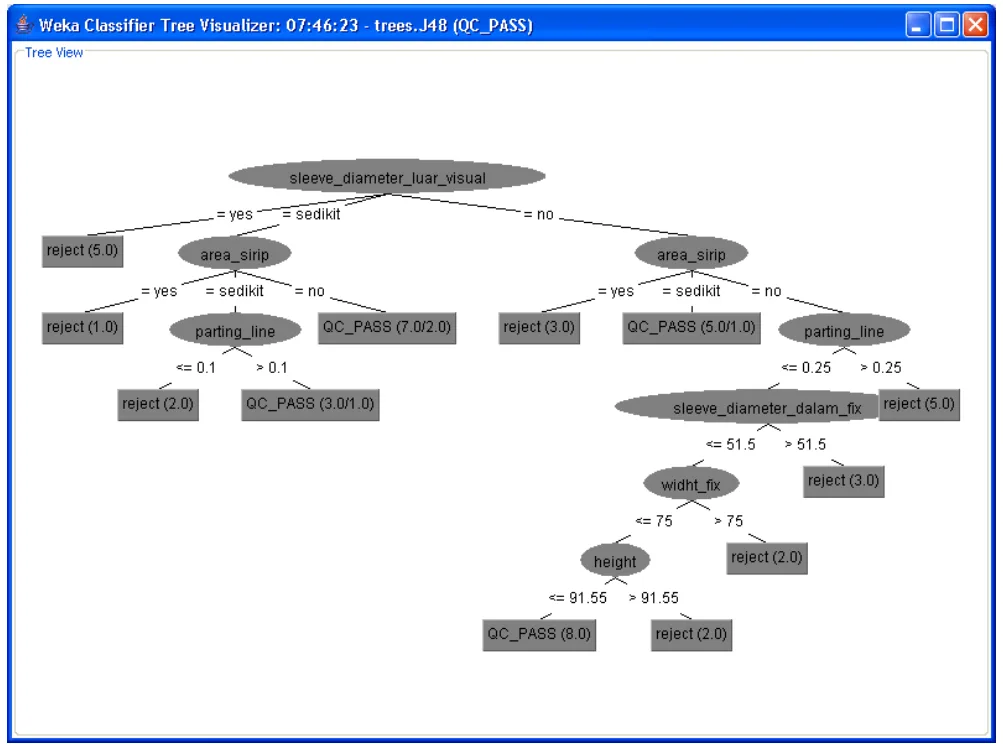

- 개선(Improve): 분석 단계에서 도출된 핵심 원인을 해결하기 위해 작업자 교육, 표준 작업 절차(SOP) 수립 등을 진행했습니다. 특히, 품질 관리(QC) 판정의 일관성을 확보하기 위해 데이터 마이닝 기법인 '의사결정 트리'를 활용하여 명확하고 객관적인 'QC PASS' 기준을 수립했습니다.

- 관리(Control): 개선안이 적용된 후 공정이 안정적으로 유지되는지 확인하기 위해 p 관리도와 u 관리도를 사용하여 공정을 모니터링하고, 개선 후의 시그마 수준을 다시 계산하여 개선 효과를 정량적으로 검증했습니다.

핵심 돌파구: 주요 발견 및 데이터

[논문의 결과 섹션을 기반으로, 구체적인 데이터를 포함한 2-3가지 가장 중요한 발견을 제시합니다.]

발견 1: 품질 격차의 정량화 및 핵심 결함 식별

초기 분석 결과, KYZ 실린더 부품의 다이캐스팅 공정 능력은 시그마 수준 3.66, DPMO 15,356.7로 목표 수준에 크게 미치지 못했습니다 (표 3 참조). 이는 84,541개의 생산 단위에서 14,281개의 결함이 발생했음을 의미하며, 단위당 결함률은 0.16892(16.89%)에 달했습니다. 다양한 불량 유형 중에서도 '유동선(Flow Line)'이 가장 빈번하게 발생하는 지배적인 결함으로 확인되어 개선 활동의 최우선 목표가 되었습니다.

발견 2: FMEA를 통한 고위험 핵심 원인 규명

FMEA 분석을 통해 유동선 결함의 잠재적 원인들에 대한 위험 우선순위 번호(RPN)를 산출했습니다 (표 4 참조). 분석 결과, '낮은 주조 온도(Temperature Casting Less)'가 384점으로 가장 높은 RPN 값을 기록했으며, '부적절하고 일관성 없는 용탕 유동(Improper casting flow and constant)'이 320점으로 그 뒤를 이었습니다. 이 두 가지 원인이 유동선 결함을 유발하는 가장 치명적인 요인으로 지목되었고, 개선 노력은 이 문제들을 해결하는 데 집중되었습니다.

발견 3: 데이터 마이닝을 통한 품질 검사 표준화

기존의 주관적인 육안 검사를 대체하기 위해, 데이터 마이닝의 의사결정 트리 기법을 활용하여 객관적인 품질 검사 규칙을 수립했습니다 (그림 6 참조). 이 모델은 'sleeve_diameter_luar_visual', 'parting_line', 'height' 등 실제 측정 데이터를 기반으로 "만약 [특정 측정값]이 [기준치] 이하라면, QC PASS"와 같은 명확한 'if-then' 규칙을 생성했습니다. 이를 통해 작업자의 경험이나 판단에 따른 편차를 없애고, 일관성 있고 데이터에 기반한 품질 판정이 가능해졌습니다.

R&D 및 운영을 위한 실질적 시사점

[논문의 토론 및 결론 섹션을 기반으로, 다양한 직무 역할을 위한 조건부 통찰력을 제공합니다.]

- 공정 엔지니어: 본 연구는 용탕 온도와 유동의 일관성 유지가 '유동선' 결함을 줄이는 데 얼마나 중요한지를 명확히 보여줍니다. 이 특정 공정 파라미터를 정밀하게 조정하고 관리하는 것이 품질 향상의 핵심임을 시사합니다.

- 품질 관리팀: 논문의 [그림 6]에 제시된 의사결정 트리 모델은 주관적인 검사 기준을 데이터 기반의 객관적인 기준으로 전환할 수 있는 훌륭한 사례입니다. 이 접근법은 새로운 품질 검사 기준을 수립하거나 검사 자동화를 추진할 때 유용한 참고 자료가 될 수 있습니다.

- 설계 엔지니어: '유동선' 결함이 지배적이라는 사실은 응고 과정에서 용탕의 흐름에 영향을 미치는 게이트 시스템이나 제품 형상 설계가 결함 형성에 큰 영향을 미칠 수 있음을 암시합니다. 초기 설계 단계에서 이러한 요소를 신중하게 고려하는 것이 중요합니다.

논문 상세 정보

[IMPLEMENTATION SIX SIGMA AND DATA MINING TO IMPROVE DIE CASTING PRODUCTION PROCESS AT PT. AB]

1. 개요:

- 제목: IMPLEMENTATION SIX SIGMA AND DATA MINING TO IMPROVE DIE CASTING PRODUCTION PROCESS AT PT. AB

- 저자: Rina Fltriana, Johnson Saragih, Sitta Sarasaty

- 발표 연도: 2013 (연구 기간 기준 추정)

- 학술지/학회: Proceeding 7th International Seminar on Industrial Engineering and Management

- 키워드: Six Sigma, FMEA, Decision Tree

2. 초록:

PT. AB는 오토바이 산업에서 운영되는 잘 알려진 제조 기업이다. 품질 측정은 이 산업에서 가장 중요한 요소가 되었다. 결과적으로, 이 연구의 목적은 품질 관리를 개선하고 다이캐스팅 생산의 결함 비율을 줄이는 것이다. 이 연구는 5단계(측정, 분석, 개선, 관리 - DMAIC)를 가진 식스 시그마 방법을 사용한다. 정의 단계에서는, PT. AB에서 결함 비율이 가장 큰 월간 생산품이 KYZ 실린더 부품이며, 5.06%의 결함률을 가지는 반면 지정된 한계는 3.36%에 불과하다는 것을 확인했다. 따라서 추가적인 조치가 필요하다. 두 번째 단계는 측정으로, p 및 u 관리도를 계산한다. 측정 결과 15,356 DPMO 값과 3.66의 시그마 수준을 얻었다. 분석 단계에서는 원인-결과 다이어그램, 고장 모드 및 영향 분석(FMEA), 그리고 의사결정 트리를 위한 데이터 마이닝을 사용했다. 가장 지배적인 문제는 유동선 불량 형태이다. 개선 단계에서는, 작업자 교육, 표준 운영 절차(SOP) 수립, 그리고 데이터 마이닝 방법을 사용한 QC PASS 표준화를 통해 각 고장에 대한 대응 결과를 얻었으며, 이를 통해 품질 관리(QC)에서 수용될 수 있는 if-then 규칙을 얻었다. 이 구현은 주조 기계 작업자들이 준수해야 한다. 관리 단계에서는, 구현 후 결과를 비교하기 위해 p 및 u 관리도를 계산했다. 구현 후의 시그마 수준. 측정 결과 13,221의 DPMO 값과 3.71의 시그마 수준을 얻었다. 시그마 수준의 증가는 0.05이다.

3. 서론:

PT. AB는 인도네시아의 자동차 산업에 종사하는 회사이다. 이 회사는 오토바이의 제조 및 유통을 담당한다. 모든 제품 중에서 가장 높은 불량률을 가진 최대 생산품은 KYZ 실린더 부품을 사용한 다이캐스팅 생산 공정이다. 좋은 품질을 생산하기 위해, PT. AB는 생성되는 결함의 비율을 줄일 수 있어야 한다. PT. AB는 수요에 따라 제품을 생산하고 최상의 결과로 더 짧은 기간 내에 고객을 만족시키기 위한 시도로 수리를 수행했다. 이 품질을 개선하기 위해, 변동을 최소화하고 공정을 제어하며 지속적인 개선을 목표로 하는 식스 시그마 접근법을 사용한다. PT. AB 다이캐스팅 생산 공정은 생산 공정의 시작 부분에서 수행된다. 이 연구는 2013년 1월부터 2월 초까지 84,541개의 KYZ 실린더 부품 유형 제품에서 샘플을 채취하여 시작되었다. PT. ABM의 문제는 2013년 1월 - 2월 초에 KYZ 실린더 부품 유형에서 14,281개의 높은 불량이 발생했기 때문이다. 이는 재작업이 필요했고 더 높은 생산 비용으로 이어져 생산 공정을 저해했다. 회사가 허용하는 최소 결함 기준은 3.36%인 반면, 실제 발생하는 결함 비율은 16.8%이다. 회사는 불량 발생을 줄이기 위해 결함 유형을 식별하고 높은 원인을 파악하는 식스 시그마 방법으로 개선해야 한다. 이 연구의 목적은 구현 전후의 시그마 수준을 조사하고, PT. AB에서 데이터 마이닝을 통한 개선 제안을 제공하는 것이다.

4. 연구 요약:

연구 주제의 배경:

오토바이 부품 제조업체인 PT. AB는 KYZ 실린더 부품의 다이캐스팅 공정에서 16.8%라는 매우 높은 불량률을 겪고 있었다. 이는 회사의 품질 기준인 3.36%를 훨씬 초과하여 재작업 비용 증가와 생산성 저하를 야기했다.

이전 연구 현황:

본 논문은 식스 시그마 방법론(Pande, 2002)과 데이터 마이닝을 결합한 접근법을 제시한다. 특히 Jang(2009)이 제안한 데이터 마이닝 기반의 식스 시그마 방법론을 참고하여, 대규모 데이터를 효과적으로 처리하고 품질 개선 프로젝트를 추진하는 방식을 적용했다.

연구 목적:

이 연구의 목적은 식스 시그마와 데이터 마이닝 기법을 적용하여 PT. AB의 다이캐스팅 공정 품질을 개선하고, 불량률을 감소시키는 것이다. 구체적으로는 구현 전후의 회사 시그마 수준을 비교하고, 데이터 기반의 개선 방안을 제시하는 것을 목표로 한다.

핵심 연구:

DMAIC 사이클에 따라 문제를 정의하고, 측정 및 분석을 통해 '유동선' 결함을 핵심 문제로 특정했다. FMEA를 통해 '낮은 주조 온도'와 '부적절한 용탕 유동'을 주요 원인으로 규명했다. 개선 단계에서는 전통적인 개선 활동과 더불어, 데이터 마이닝의 의사결정 트리 모델을 활용하여 객관적인 QC 판정 기준을 수립하고 적용했다. 최종적으로 개선 후의 DPMO와 시그마 수준을 측정하여 효과를 검증했다.

5. 연구 방법론

연구 설계:

본 연구는 식스 시그마의 DMAIC(정의-측정-분석-개선-관리) 프레임워크를 기반으로 한 사례 연구로 설계되었다.

데이터 수집 및 분석 방법:

데이터는 2012년 8월부터 10월까지의 과거 생산 데이터와 2013년 1월부터 2월까지의 84,541개 샘플에서 수집되었다. 데이터 분석에는 p 및 u 관리도, 원인-결과 다이어그램, FMEA, 그리고 데이터 마이닝(J48 의사결정 트리 알고리즘)이 사용되었다.

연구 주제 및 범위:

연구는 PT. AB의 다이캐스팅 공정, 특히 가장 높은 불량률을 보이는 KYZ 실린더 부품에 초점을 맞췄다. 범위는 식스 시그마 DMAIC 사이클 전체를 포함하며, 데이터 마이닝을 통한 품질 관리 기준 표준화 방안 제시에 중점을 둔다.

6. 주요 결과:

주요 결과:

- 초기 공정의 시그마 수준은 3.66, DPMO는 15,356.7로 측정되었다.

- 가장 지배적인 결함 유형은 '유동선(Flow Line)'으로 확인되었다.

- FMEA 분석 결과, '낮은 주조 온도'(RPN 384)와 '부적절한 용탕 유동'(RPN 320)이 가장 높은 위험도를 가진 원인으로 파악되었다.

- 데이터 마이닝(의사결정 트리)을 통해 객관적인 'if-then' 형태의 QC PASS 규칙이 수립되었다.

- 개선 활동(작업자 교육, SOP, 데이터 기반 QC 표준화) 적용 후, DPMO는 13,221로 감소했고 시그마 수준은 3.71로 0.05만큼 향상되었다.

그림 이름 목록:

- Figure 3. Project Charter Declaration Produk Cylinder Component KYZ

- Figure 4. Diagram SIPOC (Supplier – Input – Process – Output - Customer) Produk Cylinder Component KYZ

- Figure 5. Cause-effect Diagram Flowline Defect

- Figure 6. Proposal Decision Tree In WEKA Software

7. 결론:

연구, 처리 및 분석을 바탕으로, 구현 이전에 생성된 DPMO 값은 15,357이고 시그마 수준은 3.66과 같다고 결론 내릴 수 있다. 관찰 및 분석 결과, 의사결정 트리 유동선을 사용하여 발생하는 결함을 줄이기 위한 제안이 주어졌다.

8. 참고 문헌:

- (a) Gaspersz, Vincent. 2002. Pedoman Implementasi Program Six Sigma. Jakarta: PT. Gramedia Pustaka Utama.

- (b) Manggala, D. 2005. Menerapkan Konsep Lean dan Six Sigma di Sektor Publik. IPOMS Newsletter, Vol 1/1/4-5 Agustus 2005.

- (c) Jang Gill-Sang, Jeon Jong-Hag. 2009. A Six Sigma Methodology Using Data Mining : A Case Study on Six Sigma Project for Heat Efficiency Improvement of Hot Stove System in Korean Steel Manufacturing Company. Springer-Verlag Berlin Heidelberg.

- (d) Pande, Peter S., dkk. 2002. The Six Sigma Way. Yogyakarta: Andi.

- (e) Kusrini, Emha TL. 2009. Algoritma Data Mining. Yogyakarta:Andi.

- (f) Tan, Steinbach Kumar. 2006. Introduction to Data Mining. Pearson Education,Inc. Addison Wesley

전문가 Q&A: 자주 묻는 질문에 대한 답변

[기술 전문가가 가질 만한 5-7개의 통찰력 있는 질문과 논문에서 직접 도출한 답변을 만듭니다.]

Q1: 이 문제 해결을 위해 식스 시그마 DMAIC 방법론을 선택한 특별한 이유가 있나요?

A1: 네, 그렇습니다. 16.8%라는 높은 불량률은 단편적인 해결책으로는 개선이 어려운 복잡한 문제였습니다. DMAIC 방법론은 데이터를 기반으로 문제를 정의하고, 원인을 체계적으로 분석하며, 검증된 해결책을 적용하고, 그 효과를 지속적으로 관리하는 구조적인 프레임워크를 제공하기 때문에 이 문제에 가장 적합한 접근법으로 선택되었습니다.

Q2: 논문에서는 여러 결함 유형이 언급되었는데, 왜 '유동선(Flow Line)' 결함에 집중했나요?

A2: 2013년 1월부터 2월까지 수집된 생산 데이터를 분석한 결과, '유동선'이 다이캐스팅 공정에서 발생하는 가장 지배적이고 빈번한 결함 유형으로 확인되었기 때문입니다. 한정된 자원으로 최대의 개선 효과를 얻기 위해 가장 큰 비중을 차지하는 문제에 집중하는 파레토 법칙에 따른 전략적 결정이었습니다.

Q3: 데이터 마이닝, 특히 의사결정 트리 기법이 기존의 QC 방법에 비해 어떤 장점을 제공했나요?

A3: 가장 큰 장점은 '객관성'과 '표준화'입니다. 기존의 육안 검사는 검사원의 경험이나 컨디션에 따라 판정 기준이 달라질 수 있는 주관성의 문제가 있었습니다. 하지만 의사결정 트리는 실제 생산 데이터(그림 6 참조)를 기반으로 명확한 'if-then' 규칙을 생성하여 누가 검사하더라도 동일한 기준을 적용할 수 있게 해줍니다. 이는 품질 판정의 일관성을 획기적으로 높이는 역할을 했습니다.

Q4: FMEA 분석에서 확인된 가장 위험도가 높은 고장 모드는 무엇이었습니까?

A4: 표 4에 따르면, 가장 높은 위험 우선순위 번호(RPN)를 기록한 고장 모드는 '낮은 주조 온도(Temperature Casting Less)'로 RPN 점수가 384점이었습니다. 그 다음은 '부적절하고 일관성 없는 용탕 유동(Improper casting flow and constant)'으로 320점을 기록했습니다. 이는 공정 제어의 핵심이 온도와 유동 관리에 있음을 명확히 보여주었습니다.

Q5: 시그마 수준이 3.66에서 3.71로 0.05만큼 개선되었습니다. 이 수치가 갖는 실질적인 의미는 무엇인가요?

A5: 수치상으로는 0.05의 작은 변화처럼 보일 수 있지만, 이는 백만 단위당 결함 수(DPMO)가 15,357개에서 13,221개로 약 2,136개 감소했음을 의미합니다. 더 중요한 것은, 이 결과가 데이터 기반의 개선 방법론이 효과가 있음을 입증하고, 6시그마라는 궁극적인 목표를 향한 지속적인 개선의 발판을 마련했다는 데 큰 의의가 있습니다.

결론: 더 높은 품질과 생산성을 향한 길

이 연구는 16.8%에 달하는 높은 불량률로 어려움을 겪던 다이캐스팅 공정을 식스 시그마와 데이터 마이닝이라는 강력한 도구를 통해 개선한 성공 사례입니다. 핵심 돌파구는 FMEA로 고위험 원인을 규명하고, 데이터 마이닝으로 객관적인 품질 기준을 수립하여 다이캐스팅 공정 개선을 이뤄낸 것입니다. 이 사례는 R&D 및 운영팀에게 데이터 기반의 의사결정이 어떻게 실질적인 품질 향상과 비용 절감으로 이어질 수 있는지를 보여줍니다.

"CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 돕는 데 전념하고 있습니다. 이 논문에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN의 엔지니어링팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오."

저작권 정보

- 이 콘텐츠는 "[Rina Fltriana, Johnson Saragih, Sitta Sarasaty]"의 논문 "[IMPLEMENTATION SIX SIGMA AND DATA MINING TO IMPROVE DIE CASTING PRODUCTION PROCESS AT PT. AB]"를 기반으로 한 요약 및 분석 자료입니다.

- 출처: [Proceeding 7th International Seminar on Industrial Engineering and Management]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.