ELV 알루미늄 스크랩 재활용의 미래: 고품질 단조 합금 잉곳 생산을 위한 핵심 과제와 해결책

이 기술 요약은 Mitsuhiro Otaki가 작성하여 2010년 일본경금속학회(The Japan Institute of Light Metals)에서 발표한 학술 논문 "Present situation and problems on recycling of aluminum wrought alloy scrap materials recovered from end of life vehicle"을 기반으로 합니다. CASTMAN이 기술 전문가를 위해 분석하고 요약했습니다.

![Fig.2 Simulated result for the amount of aluminum scrap in Japan [1]](https://castman.co.kr/wp-content/uploads/image-3057.webp)

키워드

- 주요 키워드: 알루미늄 스크랩 재활용

- 보조 키워드: 폐차(ELV) 재활용, 알루미늄 단조 합금, 불순물 제어, 다이캐스팅 원료, 스크랩 분리 기술

Executive Summary

- 도전 과제: 폐차(ELV)에서 회수된 알루미늄 스크랩에 혼합된 강철, 구리, 아연 등의 불순물과 두꺼운 도장을 효과적으로 제거하여 고품질 단조 합금용 잉곳으로 재활용하는 것입니다.

- 연구 방법: 실제 폐차를 사용하여 해체 및 파쇄 테스트를 수행하고, 회수된 알루미늄 부품의 종류별 해체 시간, 회수율, 화학 성분 및 도장 제거 전처리 방법의 효과를 실험적으로 평가했습니다.

- 핵심 돌파구: 파쇄와 회전 가열로(rotary kiln)를 결합한 전처리 공정이 알루미늄 후드의 두꺼운 도장을 가장 효율적으로 제거하고, 용해 공정의 작업 환경 안전성을 확보하며 용해 수율을 95%까지 높이는 최적의 방법임을 입증했습니다.

- 핵심 결론: 1kg 이상의 대형 알루미늄 단조 부품(전면 후드, 라디에이터 등)은 현재 기술로도 경제적인 해체가 가능하며, 불순물 제어와 도장 제거 문제를 해결하면 고부가가치 단조 합금으로의 재활용이 충분히 가능합니다.

도전 과제: 이 연구가 HPDC 전문가에게 중요한 이유

자동차 산업에서 알루미늄 사용량은 계속 증가하고 있으며, 특히 전면 후드, 열교환기와 같은 단조 합금 제품의 적용이 확대되고 있습니다. 현재 폐차(ELV)에서 회수된 알루미늄 스크랩은 주로 엔진 블록, 변속기 케이스와 같은 주조/다이캐스팅 부품이며, 이들은 비교적 불순물 허용치가 높은 2차 알루미늄 주조 잉곳으로 재활용됩니다.

하지만 미래에는 알루미늄 스크랩 공급이 수요를 초과할 것으로 예측되며(Fig. 2), 이 잉여 스크랩을 고부가가치 단조 합금 잉곳으로 재활용해야 할 필요성이 커지고 있습니다. 단조 합금은 철(Fe)과 같은 불순물 함량에 대한 요구 조건이 매우 엄격하기 때문에, 기존의 재활용 방식으로는 한계가 있습니다. 강철 볼트, 구리 부품 등에서 유입되는 금속 불순물과 차체 패널의 두꺼운 도장은 고품질 재활용을 가로막는 주요 기술적 장벽입니다. 이 연구는 이러한 문제점을 정면으로 다루며, HPDC 산업이 고품질의 지속 가능한 원료를 확보하기 위한 실질적인 해결책을 제시합니다.

접근 방식: 연구 방법론 분석

본 연구는 실제 폐차(ELV)를 대상으로 한 실험적 접근을 통해 알루미늄 스크랩 재활용의 현실적인 문제점을 분석했습니다.

- 해체 시간 측정: 1995년식 및 2000년식 마쓰다 로드스터 차량을 사용하여 전면 후드, 라디에이터, 콘덴서 등 주요 알루미늄 단조 부품을 분리하는 데 걸리는 시간을 측정하고 경제성을 평가했습니다. 이 과정에서 부품에 부착된 강철 부품의 비율도 분석했습니다.

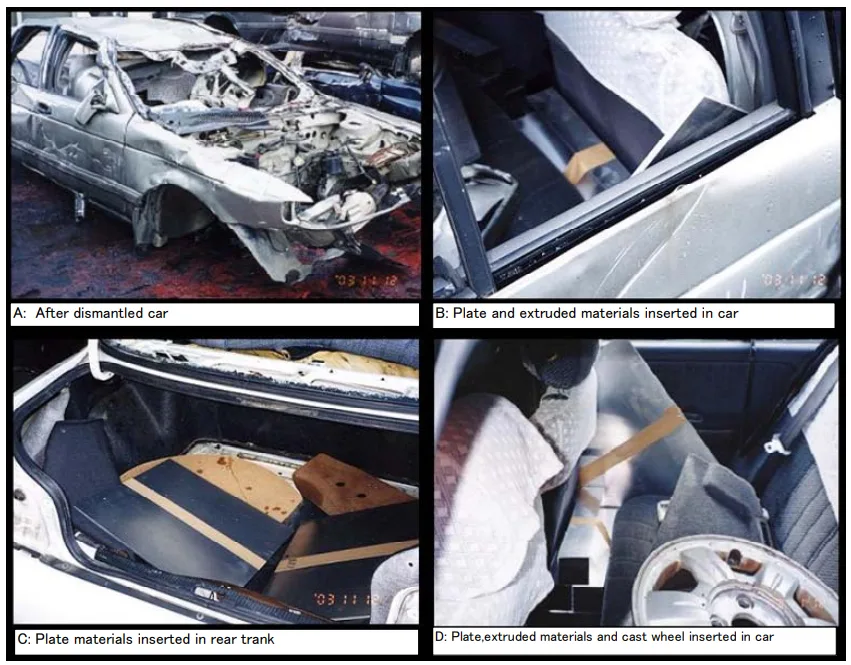

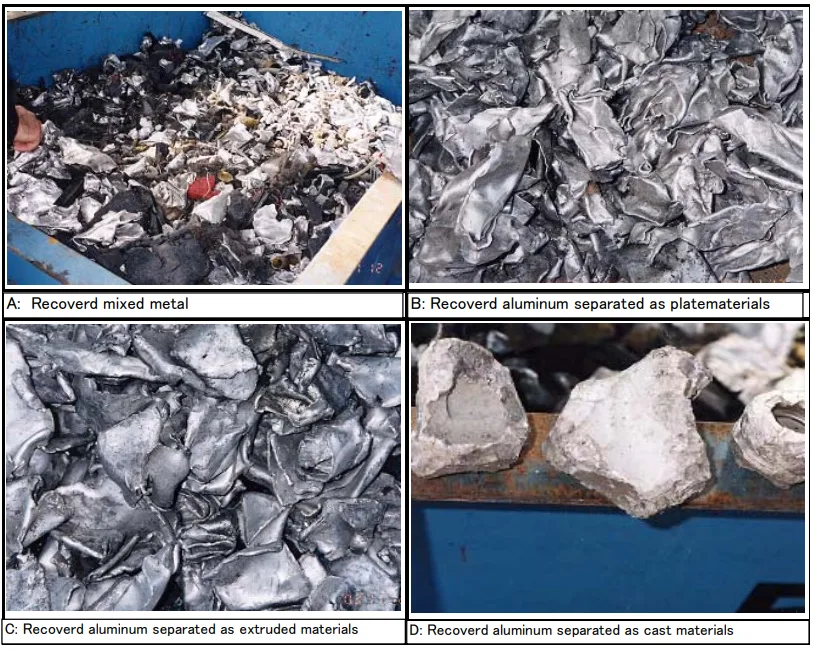

- 파쇄 및 분리 테스트: 미래에 단조 합금 부품 사용량이 증가하는 시나리오를 가정하여, 6000계열 알루미늄 판재, 6063 압출재, AC4CH 주조 휠을 폐차 10대에 인위적으로 투입한 후 파쇄했습니다. 이후 공기 분급, 자력 선별, 수선별 과정을 거쳐 판재, 압출재, 주조재로 분리하고 각 재료의 회수율과 화학 성분을 분석했습니다(Fig. 3).

- 도장 제거 테스트: 폐차에서 해체한 61개의 알루미늄 후드를 대상으로 전처리 없음, 파쇄, 압연, 회전 가열로 가열, 파쇄+가열 등 다양한 전처리 방법을 적용했습니다. 각 방법 적용 후 용해 시 발생하는 연기 및 냄새, 용해 수율(%), 그리고 용해 후의 불순물 함량(Fe, Si, Cu)을 비교 분석했습니다.

핵심 돌파구: 주요 발견 및 데이터

발견 1: 대형 단조 부품의 경제적 해체 가능성 확인

해체 테스트 결과, 1kg이 넘는 대형 알루미늄 부품은 경제적으로 분리 및 회수가 가능한 것으로 나타났습니다.

Table 1에 따르면, 평균 무게 8.1kg의 전면 후드(Food), 2.0kg의 콘덴서(Condensor), 2.2kg의 라디에이터(Radiator)는 모두 해체하는 데 단 1분이 소요되어 경제성이 매우 높은 것(O)으로 평가되었습니다. 반면, 증발기(Evaporator)와 히터 코어(Heater core)는 차량 깊숙한 곳에 장착되어 있어 해체에 37분 이상이 걸려 경제성이 없는 것(X)으로 분석되었습니다. 이는 재활용 초기 단계에서 경제성을 고려한 선별적 부품 해체가 중요함을 시사합니다.

발견 2: 파쇄 공정을 통한 스크랩 분리 및 불순물 오염 확인

파쇄 및 수선별 공정을 통해 혼합 알루미늄 스크랩을 판재, 압출재, 주조재로 효과적으로 분리할 수 있었습니다. Table 4는 투입된 거의 모든 알루미늄 합금 스크랩이 회수되었음을 보여줍니다.

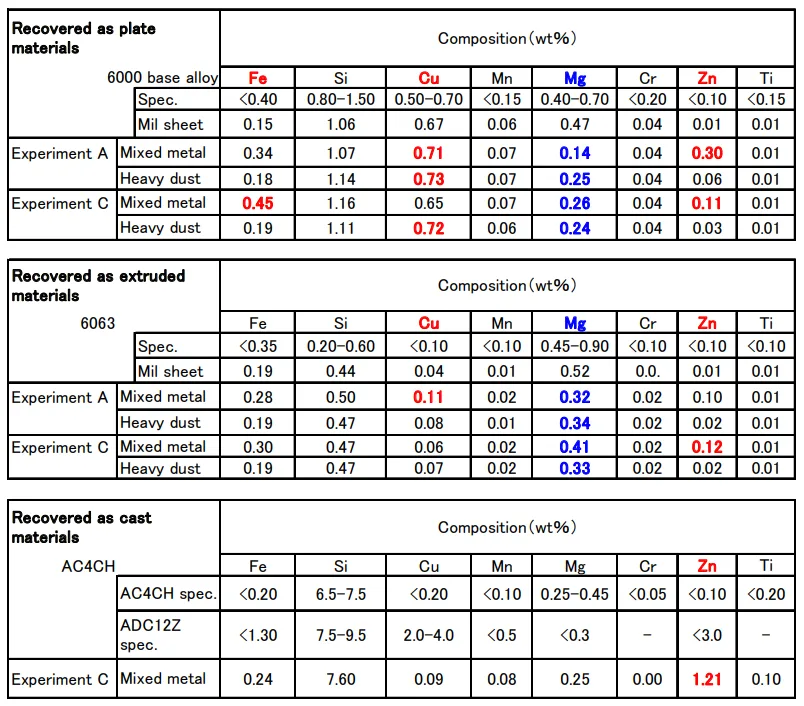

그러나 회수된 재료의 화학 성분 분석 결과, 불순물 오염이 관찰되었습니다(Table 5). 예를 들어, 6000계열 판재(Plate materials)의 경우, 원재료(Mill sheet) 대비 회수된 스크랩(Mixed metal)에서 아연(Zn) 함량이 0.01%에서 0.30%로, 철(Fe) 함량이 0.15%에서 0.34%로 증가했습니다. 이는 파쇄 과정에서 다른 부품으로부터 불순물이 혼입됨을 의미하며, 고순도 단조 합금 재활용을 위해서는 추가적인 불순물 제거 공정이 필요함을 나타냅니다.

발견 3: 도장 제거를 위한 최적의 전처리 공정 규명

두꺼운 도장이 있는 알루미늄 후드의 재활용 시, 전처리는 용해 수율과 작업 환경에 결정적인 영향을 미쳤습니다.

Table 6의 결과에 따르면, 아무런 전처리를 하지 않았을 경우(None), 용해 시 심한 연기(smoke)와 냄새(smell)가 발생했으며 용해 수율은 87.4%에 그쳤습니다. 반면, '파쇄(Shredding) + 회전 가열로 가열(heating in the rotary kirn)' 공정을 적용했을 때, 작업 환경이 '양호(good)'했으며 용해 수율은 95%로 가장 높았습니다. 이는 ADC12 잉곳의 용해 수율(94.8%)과 동등한 수준으로, 이 조합 공정이 도장 제거에 가장 효과적이고 실용적인 방법임을 증명합니다.

R&D 및 운영을 위한 실질적 시사점

- 공정 엔지니어: 본 연구는 차체 패널과 같은 도장된 알루미늄 부품을 용해하기 전에 '파쇄 + 회전 가열로 가열' 전처리를 도입하는 것이 용해 수율을 극대화하고 유해 가스 발생을 억제하여 작업 환경의 안전성을 높이는 데 기여할 수 있음을 시사합니다.

- 품질 관리팀: Table 5의 데이터는 스크랩 종류에 따라 철(Fe), 구리(Cu), 아연(Zn)과 같은 특정 불순물의 오염 수준이 달라짐을 명확히 보여줍니다. 이는 2차 알루미늄 잉곳 입고 시, 스크랩의 출처와 처리 공정을 파악하고 특정 불순물에 대한 검사 기준을 강화하는 근거가 될 수 있습니다.

- 설계 엔지니어: Table 1에서 증발기(Evaporator)와 히터 코어의 해체가 어려운 이유로 '깊은 장착 위치'가 언급되었습니다. 이는 차량 설계 초기 단계에서 재활용 용이성(Design for Disassembly)을 고려하여 주요 알루미늄 부품의 접근성을 개선하는 설계가 미래의 재활용 효율을 크게 향상시킬 수 있음을 시사합니다.

논문 상세 정보

Present situation and problems on recycling of aluminum wrought alloy scrap materials recovered from end of life vehicle

1. 개요:

- 제목: Present situation and problems on recycling of aluminum wrought alloy scrap materials recovered from end of life vehicle

- 저자: Mitsuhiro Otaki

- 발표 연도: 2010

- 학술지/학회: Proceedings of the 12th International Conference on Aluminium Alloys (The Japan Institute of Light Metals)

- 키워드: aluminum alloy scrap, end life of vehicle, recycling, dismantling, shredding

2. 초록:

일본의 자동차용 알루미늄 제품은 주로 엔진 블록, 변속기 케이스, 휠 등과 같은 압력 다이캐스팅 및 주조 제품이지만, 전면 후드, 열교환기와 같은 알루미늄 단조 합금 제품의 사용이 점차 증가하고 있다. 폐차(ELV)에서 해체 및 파쇄를 통해 회수된 알루미늄 재료는 주로 다이캐스팅 및 주조용 2차 알루미늄 합금 잉곳으로 재활용되었다. 미래에는 알루미늄 단조 합금 스크랩을 알루미늄 단조 합금 잉곳으로 재활용하는 것이 요구될 것이다. 혼합 알루미늄 스크랩 제품 및/또는 ELV에서 회수된 파쇄 칩에서 알루미늄 단조 합금 재료를 분리하기 위해 여러 해체 및 파쇄 방법이 연구되었다. 실험 결과, 기술적 문제는 ELV의 강철, 구리, 아연 부품으로부터의 금속 불순물 원소 방지 및 도장 제거 방법의 최적화임이 나타났다. 알루미늄 합금 제품에서 강철 부품을 분리하기 위해 2차 해체 공정을 적용하는 것이 중요하다. 용해 공정에서 작업 환경의 안전을 유지하기 위해 전면 후드의 도장을 효율적으로 제거하는 데는 파쇄 및 가열 공정이 권장된다. 전면 후드, 라디에이터, 콘덴서와 같이 1kg이 넘는 대형 알루미늄 단조 합금 제품은 해체가 용이하며 현재 사용 중인 기술만으로도 재활용이 가능하다.

3. 서론:

일본의 자동차용 알루미늄 제품은 주로 엔진 블록, 변속기 케이스, 휠 등과 같은 압력 다이캐스팅 및 주조 제품이지만, 전면 후드, 열교환기와 같은 알루미늄 단조 합금 제품의 사용이 점차 증가하고 있다. 폐차(ELV)에서 해체, 파쇄 및 분리를 통해 회수된 알루미늄 재료는 주로 다이캐스팅 및 주조용 2차 알루미늄 합금 잉곳으로 재활용되었다. 미래에는 알루미늄 단조 합금 스크랩을 알루미늄 단조 합금 잉곳으로 재활용하는 것이 요구될 것이다. 혼합 알루미늄 스크랩 제품 및/또는 ELV에서 회수된 파쇄 칩에서 알루미늄 단조 합금 재료를 분리하기 위해 여러 해체 및 파쇄 방법이 연구되었다.

4. 연구 요약:

연구 주제의 배경:

자동차의 알루미늄 사용이 증가함에 따라, 기존의 주조 합금 중심의 재활용 시스템을 넘어 단조 합금 스크랩을 고부가가치 제품으로 재활용해야 할 필요성이 대두되었다.

기존 연구 현황:

ELV에서 회수된 알루미늄은 주로 ADC12, ADC10, AC4B와 같은 주조/다이캐스팅용 잉곳으로 재활용되어 왔으며, 일본 내에서는 현재 이 방식에 큰 문제가 없다. 그러나 2018년부터 알루미늄 스크랩이 과잉 공급될 것으로 예측되어(Fig. 2), 제품 대 제품(product to product) 재활용 개념에 기반한 새로운 재활용 시스템의 확립이 필요하다.

연구 목적:

ELV에서 회수된 알루미늄 단조 합금 스크랩을 재활용할 때 발생하는 주요 문제점인 금속 불순물 오염과 도장 제거 문제를 해결하기 위한 실용적인 방법을 모색하고, 실제 ELV를 이용한 해체 및 파쇄 테스트를 통해 회수율과 경제성을 평가하고자 한다.

핵심 연구:

실제 폐차를 사용하여 (1) 주요 단조 알루미늄 부품의 해체 시간 및 경제성 평가, (2) 혼합 알루미늄 스크랩의 파쇄 및 종류별(판재, 압출재, 주조재) 분리 테스트, (3) 도장된 알루미늄 후드의 효과적인 전처리 방법 평가를 수행했다.

5. 연구 방법론

연구 설계:

실제 폐차를 이용한 실험적 연구로, 해체 테스트, 파쇄 테스트, 도장 제거 테스트의 세 부분으로 구성되었다. 각 테스트는 재활용 공정의 특정 단계(해체, 분리, 전처리)에서 발생하는 문제점을 식별하고 해결 방안을 제시하기 위해 설계되었다.

데이터 수집 및 분석 방법:

- 해체 테스트: 부품별 해체 시간을 직접 측정하고, 회수된 부품의 무게를 측정하여 경제성을 'O(양호)', 'Δ(보통)', 'X(나쁨)'으로 정성 평가했다.

- 파쇄 테스트: 사전에 무게를 측정한 알루미늄 판재, 압출재, 주조재를 차량에 투입한 후 파쇄하고, 공정 후 수선별을 통해 회수된 각 재료의 무게를 측정하여 회수율을 계산했다. 회수된 재료의 화학 성분은 성분 분석을 통해 정량적으로 측정했다.

- 도장 제거 테스트: 각 전처리 방법 적용 후, 용해 시 발생하는 연기와 냄새를 'good/bad'로 정성 평가하고, 용해 전후 무게를 측정하여 용해 수율(%)을 계산했다. 용해 후 금속의 성분은 분석을 통해 정량적으로 측정했다.

연구 주제 및 범위:

이 연구는 일본 내 폐차(ELV)에서 발생하는 알루미늄 단조 합금 스크랩의 재활용에 초점을 맞춘다. 연구 범위는 (1) 해체를 통한 부품 회수, (2) 파쇄를 통한 재료 분리, (3) 용해 전 도장 제거 전처리 공정의 최적화에 한정된다.

6. 주요 결과:

주요 결과:

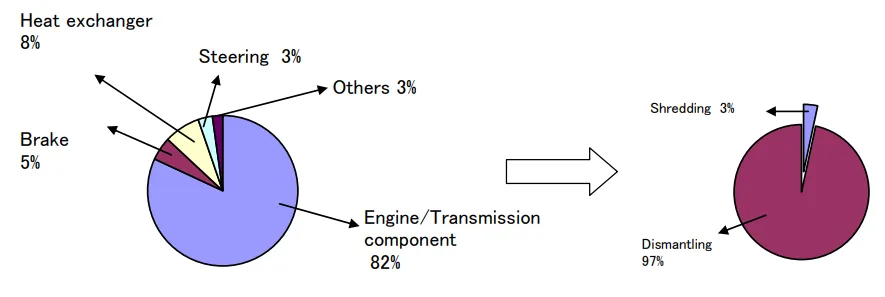

- 1994년식 차량의 해체 테스트 결과, 알루미늄 소재의 97%가 해체 공정에서 회수되었고, 단 3%만이 파쇄 공정을 통해 회수되었다 (Fig. 1).

- 1kg 이상의 대형 알루미늄 단조 부품(후드, 라디에이터, 콘덴서)은 1분 내에 해체가 가능하여 경제성이 높았다 (Table 1).

- 파쇄 및 수선별 공정을 통해 혼합 스크랩에서 판재, 압출재, 주조재를 성공적으로 분리 및 회수했다 (Table 4).

- 회수된 알루미늄 스크랩은 원재료에 비해 철(Fe), 구리(Cu), 아연(Zn) 등의 불순물에 오염된 것으로 나타났다 (Table 5).

- 도장된 알루미늄 후드의 경우, '파쇄 + 회전 가열로 가열' 전처리 시 용해 수율이 95%로 가장 높았고 작업 환경도 양호했다 (Table 6).

Figure 이름 목록:

- Fig.1: Experimental result of the dismantling test

- Fig.2: Simulated result for the amount of aluminum scrap in Japan [1]

- Fig.3: Flow of the shredding test

- Fig.4: Appearance of the inserted materials at the shredding test

- Fig.5: Appearance of the recovered aluminum alloy materials

- Fig.6: Appearance of the melting furnace without any pre-treatment

- Fig.7: Recommended aluminum material recycling flow by ELV

7. 결론:

이 논문에서는 혼합 알루미늄 스크랩 및/또는 ELV에서 회수된 파쇄 칩에서 알루미늄 단조 합금 재료를 분리하기 위해 여러 해체 및 파쇄 방법이 수행되었다. 실험 결과로부터 도출된 기술적 문제는 ELV의 강철, 구리, 아연 부품으로부터의 금속 불순물 원소 방지 및 알루미늄 부품의 두꺼운 도장 제거 방법의 최적화이다. 알루미늄 합금 제품에서 강철 부품을 분리하기 위해 2차 해체 공정을 적용하는 것이 중요하다. 용해 공정에서 작업 환경의 안전을 유지하기 위해 전면 알루미늄 후드의 두꺼운 도장을 효율적으로 제거하는 데는 파쇄 및 가열 공정의 조합이 권장된다. 전면 후드, 라디에이터, 콘덴서와 같이 1kg이 넘는 대형 알루미늄 단조 합금 제품은 해체가 용이하며 현재 사용 중인 기술만으로도 재활용이 가능하다. ELV에 의한 권장 알루미늄 재료 재활용 흐름은 Fig.7에 나와 있다.

8. 참고 문헌:

- [1] M. Otani et.al. : Pre-print of JILM 107 (2004) 331.

- [2] M.Otaki et.al.: JSAE 35, 5 (2005) 241.

- [3] M.Yanagawa et.al: Pre-print of JILM 107 (2004) 329.

전문가 Q&A: 자주 묻는 질문

Q1: 알루미늄 스크랩 재활용에서 철(Fe) 불순물이 가장 문제가 되는 이유는 무엇인가요?

A1: 논문에 따르면, 단조 알루미늄 합금은 철(Fe) 함량에 대한 상한선이 매우 엄격하게 제한되어 있습니다. 폐차의 알루미늄 부품에는 강철 볼트나 보강재 등이 부착되어 있는 경우가 많아, 해체나 파쇄 과정에서 철이 쉽게 혼입됩니다. 이 철 불순물은 재활용 잉곳의 기계적 특성을 저하시키는 주된 원인이 되므로, 고품질 단조 합금으로 재활용하기 위해서는 철 제거가 가장 중요한 기술적 과제 중 하나입니다.

Q2: Table 1에서 증발기(Evaporator)와 히터 코어(Heater core)의 해체가 비경제적이라고 평가된 구체적인 이유는 무엇인가요?

A2: 논문에서는 이들 부품이 '깊은 장착 위치(deep mounting position)' 때문에 해체가 어려웠다고 명시하고 있습니다. 즉, 차량의 대시보드 안쪽과 같이 접근하기 어려운 곳에 설치되어 있어 다른 부품들을 먼저 제거해야만 접근할 수 있기 때문에 해체에 37분 이상이라는 긴 시간이 소요된 것입니다. 이처럼 과도한 노동 시간은 재활용의 경제성을 크게 떨어뜨리는 요인이 됩니다.

Q3: Fig. 2에서 2018년부터 알루미늄 스크랩이 과잉 공급될 것이라고 예측했는데, 이것이 재활용 산업에 어떤 의미를 가지나요?

A3: 이는 기존의 재활용 방식에 변화가 필요함을 의미합니다. 지금까지는 발생하는 스크랩의 대부분을 상대적으로 품질 요구치가 낮은 주조/다이캐스팅용 잉곳으로 재활용하여 소화할 수 있었습니다. 하지만 스크랩 공급량이 수요를 초과하게 되면, 이 잉여 스크랩을 더 높은 부가가치를 가진 단조 합금용 잉곳으로 재활용하는 새로운 시장을 개척해야만 합니다. 이를 위해서는 본 논문에서 다루는 불순물 제어 및 분리 기술의 고도화가 필수적입니다.

Q4: 알루미늄 후드의 도장을 제거하는 데 '파쇄 + 가열' 조합이 가장 효과적인 이유는 무엇입니까?

A4: Table 6의 결과를 보면, 가열만 할 경우 용해 수율이 92.8%였지만, 파쇄를 병행했을 때 95%로 더 높아졌습니다. 이는 파쇄를 통해 알루미늄 조각의 표면적이 넓어져 열전달이 효율적으로 이루어지고, 도료가 더 균일하고 완전하게 연소/제거되기 때문으로 해석할 수 있습니다. 또한 파쇄된 칩 형태는 회전 가열로(rotary kiln) 내에서 연속적이고 균일한 처리를 가능하게 하여 공정 효율성과 최종 품질을 모두 높이는 데 기여합니다.

Q5: 파쇄 후 회수된 알루미늄 스크랩 표면에서 철 분말이나 입자가 관찰되었다고 하는데, 이는 어떻게 제거할 수 있나요?

A5: 논문에서는 파쇄 후 자력 선별(Magnetic separation) 공정을 거친다고 명시하고 있습니다(Fig. 3). 이 공정은 자성을 띠는 철(Fe) 입자나 부품을 자석을 이용해 분리하는 역할을 합니다. 하지만 Table 5에서 보듯이 이 공정만으로는 미세한 철 분말이나 알루미늄에 강하게 부착된 철 입자를 완벽하게 제거하기 어렵습니다. 따라서 더 높은 순도를 위해서는 용해 전 추가적인 기계적 처리나 용해 후 정련 공정이 필요할 수 있습니다.

결론: 더 높은 품질과 생산성을 향한 길

이 연구는 미래의 알루미늄 스크랩 재활용이 직면한 핵심 과제, 즉 불순물 제어와 도장 제거 문제를 정면으로 다루며 실용적인 해결책을 제시합니다. 특히, 파쇄와 가열 공정을 결합하여 도장된 알루미늄 부품의 용해 수율을 95%까지 끌어올린 결과는 매우 고무적입니다. 이는 고품질 2차 원료를 안정적으로 확보하여 다이캐스팅 제품의 품질과 원가 경쟁력을 높이는 데 직접적으로 기여할 수 있습니다.

CASTMAN은 최신 산업 연구 결과를 적용하여 고객이 더 높은 생산성과 품질을 달성할 수 있도록 최선을 다하고 있습니다. 이 백서에서 논의된 과제가 귀사의 운영 목표와 일치한다면, CASTMAN 엔지니어링팀에 연락하여 이러한 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오.

저작권 정보

- 이 콘텐츠는 Mitsuhiro Otaki의 논문 "Present situation and problems on recycling of aluminum wrought alloy scrap materials recovered from end of life vehicle"을 기반으로 한 요약 및 분석 자료입니다.

- 출처: Proceedings of the 12th International Conference on Aluminium Alloys, September 5-9, 2010, Yokohama, Japan, pp. 199-205

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다. Copyright © 2025 CASTMAN. All rights reserved.