論文タイトル 金型寿命を最大化する冷却チャネル設計:ADC12アルミ合金の熱疲労解析から学ぶ新知見

この技術概要は、Poshan Dewangan氏らによる学術論文「Effect of Die Geometry on Fatigue Analysis of Aluminium Alloy (ADC12 Aluminium A383) using Pressure Die Casting Process」に基づいています。この論文は「International Journal of Scientific Research in Civil Engineering」に2021年に掲載されたもので、ダイカスト技術の専門家のためにCASTMANが分析・要約しました。

キーワード

- プライマリーキーワード: ダイカスト金型寿命

- セカンダリーキーワード: アルミニウム合金, ダイカスト, 熱疲労, 温度分布, ADC12, A383, 冷却チャネル, ANSYS, 有限要素法, 熱応力

エグゼクティブサマリー

- 課題: ダイカスト金型は、生産サイクル中の急激な温度変化による熱疲労が原因で早期に破損し、コスト増と生産性の低下を招きます。

- 手法: ANSYS Workbench 17.1を用いた有限要素解析により、金型内の冷却チャネルの位置が、ADC12アルミニウム合金ダイカストにおける温度分布、熱応力、および疲労寿命に与える影響をシミュレーションしました。

- 重要な発見: 金型ベース面から1mmの位置に冷却チャネルを配置することが、熱応力を最小化し、疲労寿命を最大化(113,080サイクル)させる最適な設計であることが明らかになりました。

- 結論: ダイカスト金型寿命の向上には、冷却チャネルの戦略的な配置が極めて重要であり、シミュレーションによる事前検証が有効です。

課題:なぜこの研究がHPDC専門家にとって重要なのか

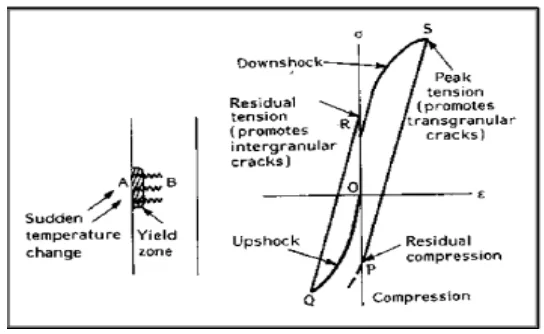

アルミニウム合金の高圧ダイカスト(HPDC)において、金型の寿命は生産コストと効率を左右する最重要課題の一つです。金型は、高温の溶湯の射出と冷却を繰り返す過酷な熱サイクルにさらされるため、「ヒートチェック」と呼ばれる熱疲労亀裂の発生が避けられません。この亀裂は製品の表面品質を低下させ、最終的には金型の破損につながります。

金型の交換は、金型自体の高額な費用だけでなく、生産ラインの停止という大きな機会損失をもたらします。したがって、金型の熱疲労メカニズムを理解し、その寿命を予測・延長することは、ダイカスト業界全体の経済性を高める上で不可欠です。本研究は、金型設計の重要な要素である「冷却チャネルのジオメトリ」が熱疲労に与える影響を定量的に解析し、金型寿命を最大化するための具体的な設計指針を提供します。

アプローチ:解析手法の詳細

本研究では、ダイカストプロセスにおける金型の熱疲労挙動を解明するため、シミュレーションによるアプローチが採用されました。

- 使用材料: ダイカストで広く使用されるアルミニウム合金A02240(ADC12 / A383に相当)が対象とされました。その主な物理的特性は、密度3.0 g/cm³、引張強度350 MPa、熱伝導率120 W/m.Kです。

- 解析ツール: 有限要素解析ソフトウェア「ANSYS Workbench 17.1」を使用し、過渡的な熱解析および構造解析が実施されました。

- モデル化: まず、対象となる金型の幾何学的3D CADモデルが作成されました(Fig.3.1)。その後、解析精度を確保するために、モデルは二次変位挙動を示す要素でメッシュ分割されました(Fig.3.2)。

- 主要変数: 研究の核心となる変数は、「金型ベース面からの冷却チャネルの位置」です。この位置を0.5mm、1mm、2mm、3mm、4mm、5mmと体系的に変化させ、それぞれの条件下での温度分布、発生応力、そして最終的な疲労寿命が計算されました。

このシミュレーションにより、実際の金型を製作・試験することなく、設計変更が金型寿命に与える影響を効率的かつ定量的に評価することが可能になりました。

発見:主要な研究結果とデータ

シミュレーションから、冷却チャネルの位置が金型の熱的・機械的挙動、そして寿命に決定的な影響を与えることが明らかになりました。

発見1: 冷却チャネル位置は金型温度と熱応力を直接制御する

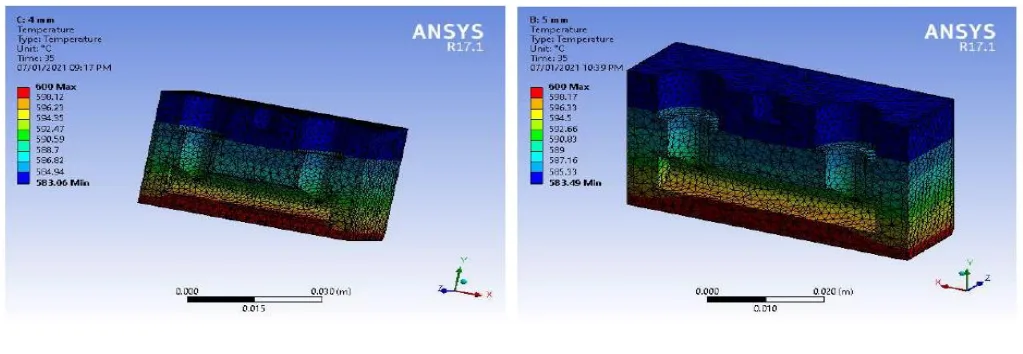

冷却チャネルの位置は、金型表面の温度分布と、それに起因する熱応力の大きさを直接的に決定します。Table 3.1によると、冷却チャネルの位置が金型ベースから1mmの時に、正規応力が241.56 MPaと最小になることが確認されました。これに対し、チャネル位置が遠ざかるにつれて温度と応力は増加する傾向が見られます。例えば、5mmの位置では温度は583.49°C、応力は245.39 MPaに上昇します。これは、冷却チャネルが溶湯との接触面に近いほど効率的に熱を除去できるものの、近すぎると極端な温度勾配を生み、かえって応力が増加する可能性を示唆しています。1mmという位置が、冷却効率と応力緩和の最適なバランス点であることが示されました。

発見2: 最適な冷却チャネル位置が疲労寿命を最大化する

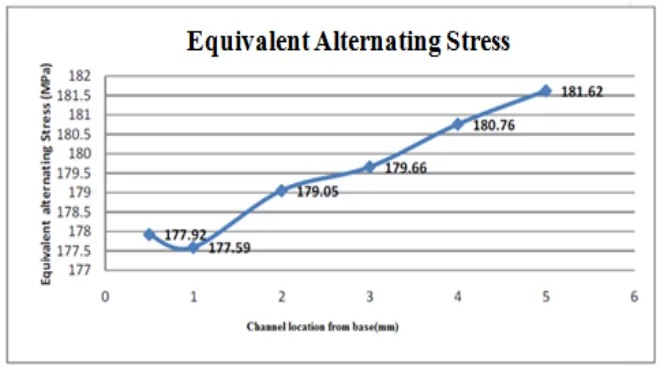

熱応力の最小化は、疲労寿命の最大化に直結します。Fig. 3.10に示されるように、疲労寿命は冷却チャネル位置が1mmの時に113,080サイクルと最大値に達しました。一方、応力が比較的高かった0.5mmの位置では111,540サイクル、5mmの位置では95,820サイクルまで寿命が低下しています。同様に、疲労損傷(Fatigue Damage)も1mmの位置で最小値(8843.1)を記録しており、この位置が熱疲労に対して最も耐性の高い設計であることを裏付けています。この結果は、わずか数ミリの設計変更が、金型の交換サイクルを10%以上も延長できる可能性を示しています。

実務への応用:研究開発と製造現場への示唆

本研究の結果は、ダイカストに関わる様々な専門家にとって、具体的で実用的な知見を提供します。

- プロセスエンジニアへ: この研究は、金型の熱亀裂を抑制し寿命を延ばすために、冷却チャネルの最適化が極めて有効な手段であることを示唆しています。特に金型ベースから1mm近辺の配置は、一つの重要な設計基準となり得ます。

- 品質管理チームへ: Table 3.1に示された「等価交番応力」のデータは、冷却チャネルの位置が金型のどの部分に疲労を蓄積させやすいかを示しています。この知見は、金型の定期メンテナンス計画や交換時期をよりデータに基づいて予測するための新しい基準を設ける際に役立ちます。

- 設計エンジニアへ: 金型の初期設計段階で、本研究のようなシミュレーションを用いて冷却チャネルの配置を最適化することの重要性が浮き彫りになりました。特に薄肉・複雑形状の製品では、溶湯の流れと冷却のバランスが製品品質と金型寿命の両方に大きく影響するため、この最適化プロセスはライフサイクルコスト全体を削減する上で不可欠です。

論文詳細

Effect of Die Geometry on Fatigue Analysis of Aluminium Alloy (ADC12 Aluminium A383) using Pressure Die Casting Process

1. 概要:

- タイトル: Effect of Die Geometry on Fatigue Analysis of Aluminium Alloy (ADC12 Aluminium A383) using Pressure Die Casting Process

- 著者: Poshan Dewangan, Ved Prakash Dewangan, Sushil Kumar Maurya, Lokesh Singh

- 発行年: 2021

- 掲載誌/学会: International Journal of Scientific Research in Civil Engineering (IJSRCE), Volume 5, Issue 2, pp. 17-26

- キーワード: Aluminium Alloys, Die-Casting, Thermal Fatigue, Temperature Distribution, Life

2. アブストラクト:

アルミニウム合金ダイカスト用の金型は、多数の異なる要因が同時に作用するために破損します。これらの要因のいくつかは、ダイカストの専門家によってある程度制御可能です。ダイカストのプロセスにおいて、主要な負荷源は温度の周期的変動であり、他の負荷の影響は比較的小さいです。アルミニウムおよびアルミニウム合金ダイカスト製品を経済的に生産するためには、金型が長い寿命を持つことが重要です。金型の交換は、費用と生産時間の両面で高価です。金型設計、材料選定、そして作業条件の結果として生じるプロセス熱疲労応力、不均一で低すぎる金型の初期温度が、亀裂形成の原因となります。本研究の主目的は、ダイカスト用アルミニウム合金(A02240)の熱疲労が工具寿命を縮め、微細構造、硬度、表面仕上げ、残留応力などの表面状態に深刻な影響を与えることを見出すことです。金型表面に対する冷却チャネルのサイズと位置は、熱応力と金型の疲労寿命に影響を与えます。本研究は、アルミニウム合金圧力ダイカストプロセスの熱疲労解析に焦点を当て、冷却チャネルの位置が温度分布および寿命、損傷、等価交番応力、二軸性などの疲労パラメータに与える影響を、ANSYS Workbench 17.1有限要素パッケージを用いて解析します。

3. 緒言:

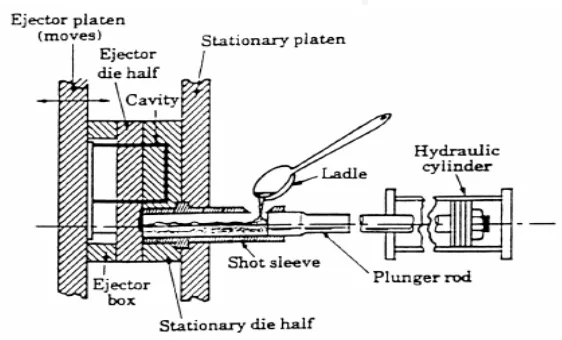

ダイカストは、薄肉で複雑なニアネットシェイプ製品を、良好な幾何公差と表面仕上げで成形するための非常にコスト効率の高い方法です。アルミニウム、亜鉛、マグネシウム、銅をベースとする低融点合金が頻繁に使用されます。エンジンブロック、シリンダーヘッドカバー、バルブ、パイプカップリングなど、自動車産業や暖房産業向けの様々な製品がダイカストで製造されています。ダイカストでは、一つの金型を使用して多数の同一製品が生産されますが、金型が非常に高価であるため、これは必要不可欠です。鋳造品の不良や追加の工具メンテナンスを引き起こすいかなる工具の故障も、生産コストを増加させます。

4. 研究の概要:

研究トピックの背景:

アルミニウム合金のダイカストにおいて、金型は高温の溶湯と冷却の繰り返しによる過酷な熱サイクルにさらされます。これにより熱疲労が発生し、金型表面に亀裂(ヒートチェック)が生じ、最終的には金型の寿命を著しく短縮させます。金型の交換は高コストであり、生産性向上の大きな妨げとなっています。

従来の研究状況:

従来から、金型材料の選定や表面処理によって熱疲労耐性を向上させる研究が行われてきました。しかし、金型設計、特に内部の冷却システムのジオメトリが熱応力分布と疲労寿命に与える影響については、さらなる定量的な解析が求められていました。

研究の目的:

本研究の目的は、圧力ダイカストプロセスにおいて、金型内部の冷却チャネルの位置が、アルミニウム合金(A02240/ADC12)製金型の温度分布、熱応力、および熱疲労寿命にどのような影響を与えるかを明らかにすることです。

研究の核心:

有限要素解析ソフトウェアANSYS Workbench 17.1を用いて、冷却チャネルのベース面からの距離をパラメータとして変化させ、それぞれの条件下での過渡熱解析と構造解析を実施しました。これにより、寿命、損傷度、等価交番応力などの疲労パラメータを算出し、最適な冷却チャネル位置を特定しました。

5. 研究方法

研究デザイン:

本研究は、有限要素法(FEM)を用いた数値シミュレーションによって行われました。金型ベース面からの冷却チャネルの距離(0.5, 1, 2, 3, 4, 5 mm)を独立変数とし、温度分布、正規応力、疲労寿命、疲労損傷、等価交番応力などを従属変数として解析するパラメータスタディとして設計されています。

データ収集と分析方法:

データはANSYS Workbench 17.1によるシミュレーションを通じて収集されました。まず、3D CADモデル(Fig. 3.1)をメッシュ分割(Fig. 3.2)し、材料特性(Table 2.1, 2.2)を定義しました。次に、ダイカストサイクルを模した熱負荷条件を与え、過渡熱解析を実行して各時刻における温度分布を求めました。この温度分布結果を構造解析に連成させ、熱応力を計算しました。最後に、計算された応力履歴を用いて、疲労解析ツールにより疲労寿命や損傷度などを評価しました。

研究対象と範囲:

研究対象は、アルミニウム合金A02240(ADC12/A383)を鋳造するための高圧ダイカスト金型です。本研究では、金型ジオメトリの中でも特に「冷却チャネルのベース面からの垂直位置」という単一のパラメータに焦点を当て、その影響を分析することに範囲を限定しています。

6. 主要な結果:

主要な結果:

- 冷却チャネルの位置が金型ベースから1mmの時に、疲労寿命が113,080サイクルと最大になりました。

- 同じく1mmの位置で、正規応力(Normal Stress)は241.56 MPaと最小値を記録しました。

- 疲労損傷(Fatigue Damage)も1mmの位置で8843.1と最小でした。

- 等価交番応力(Equivalent Alternating Stress)は1mmの位置で177.59 MPaと最小でした。

- 冷却チャネルの位置がベース面から離れるにつれて、金型表面温度は上昇する傾向が見られました(0.5mmで582.15°C、5mmで583.49°C)。

図の名称リスト:

- Fig.1.1: Cold-chamber die casting

- Fig.1.2: Hysteresis loop at the surface of a material subjected to cyclic heating cooling

- Fig.3.1: Geometrical 3D CAD model

- Fig.3.2: Messing of Die Geometry

- Fig.3.3 (a) Temperature Distribution for 0.5 mm base location (b) Temperature Distribution for 1 mm base location

- Fig.3.4 (a) Temperature Distribution for 2 mm base location (b) Temperature Distribution for 3 mm base location

- Fig.3.5 (a) Temperature Distribution for 4 mm base location (b) Temperature Distribution for 5 mm base location

- Fig.3.6 (a) Fatigue Life for 0.5 mm base location (b) Fatigue Life for 1 mm base location

- Fig.3.7 (a) Fatigue Life for 2 mm base location (b) Fatigue Life for 3 mm base location

- Fig.3.8 (a) Fatigue Life for 4 mm base location (b) Fatigue Life for 5 mm base location

- Fig. 3.9: Temperature distribution for aluminium alloy

- Fig. 3.10: Fatigue life for aluminium alloy

- Fig. 3.11: Equivalent alternating stress for aluminium alloy

7. 結論:

高圧ダイカストの寿命は、ベース近傍に効果的な冷却チャネルを設け、運用温度での機械的特性の熱的安定性を高めることで向上させることができます。本研究では、Workbench 17.1パッケージを用いて熱疲労解析を行い、主に温度分布、正規応力、疲労寿命を評価しました。結果として、ベースから0.5mmの冷却チャネル位置では、最大の正規応力245.39 MPaと最小の疲労寿命9582サイクル(原文の9582はTable 3.1の95820の誤記の可能性が高い)を誘発することが示されました。しかし、ベースから1mmの冷却チャネル位置では、温度582.18°Cを経験し、これは最小の正規応力241.56 MPaと11308サイクルの疲労寿命(原文の11308はTable 3.1の113080の誤記の可能性が高い)に対応します。この位置が、検討された冷却チャネル位置の中で最良であると見なされます。

8. 参考文献:

- [1]. JCollot et alReview of New Process Technologies in the Aluminum Die-Casting Industry Materials and Manufacturing Processes, 200116(5): p595-617.

- [2]. QHan, and SViswanathan, Analysis of the mechanism of die soldering in aluminium die castingMetallurgical and Materials ransactions, 200334(1): p139-146.

- [3]. ASrivastava, VJoshi and R Shivpuri; 2004; Computer modelling and prediction of thermal fatigue cracking in diecasting toolingIntJWear 256: 38-43.

- [4]. DSchwam, JFWallace and SBirceanu; 2004; Effect of design factors on thermal fatigue cracking of die casting diesDE-FC07-00ID138486,US Department of Energy, Washington, DC.

- [5]. DNovovic, RCDewes and DKAspinwall;2004; The effect of machined topography and integrity on fatigue lifeIntJMach Tools Manuf44 :125-134.

- [6]. MOkayasu; 2009; Comparison of mechanical properties of die cast aluminium alloys: cold vshot chamber die casting and high vslow speed filling die castingIntJCast MetRes22: 324-381.

- [7]. SAqida etal., Thermal fatigue properties of laser treated steelsInternational Journal of Material Forming, 20103(1): p797-800.

- [8]. J.J.Moverare,; DGustafsson Hold-time effect on the thermo-mechanical fatigue crack growth behaviour of inconel 718MaterSciEngA 2011, 528, 8660-8670.

- [9]. SChang, K.Huang, and YWang, Effects of thermal erosion and wear resistance on AISI H13 tool steel by various surface treatments Materials Transactions, 201253(4): p745-751.

- [10]. DKlob car.; LKosec; J.Tušek; Thermo fatigue cracking of die casting diesEngFailAnal2012, 20, 43-53.

- [11]. IKoutiri, et al., High cycle fatigue damage mechanisms in cast aluminium subject to complex loadsInternational Journal of Fatigue, 201347: p44-57.

- [12]. DMatiskova,.; SGaspar,.; LMura,Thermal factors of die casting and their impact on the service life of moulds and the quality of castingsActa Polytech Hung2013, 10, 65–78.

- [13]. DMatiskova,.; SGaspar,.; LMura,Thermal factors of die casting and their impact on the service life of moulds and the quality of castingsActa PolytechHung2013, 10, 65–78.

- [14]. Fazliana Fauzun, SNAqida, SNaher and DBrabazon;2014; effects of thermal fatigue on laser modified H13 Die Steel; Journal of mechanical engineering and sciences(JMES);ISSN:2289-4659; volume 6, pp975-980.

- [15]. Xu, W.; Li, W.; Wang, YExperimental and theoretical analysis of wear mechanism in hot-forging die and optimal design of die geometryWear 2014, 318, 78-88.

- [16]. Qian wan, Haidong Zhao and Chun Zou; 2014; effect of micro porosities on fatigue behavior in Aluminium die casting by 3D x-ray tomography inspection; doi.org/10.2355/isijinternatinal.

- [17]. OAmmar,; NHaddar,; LRemy, Numerical computation of crack growth of low cycle fatigue in the 3041 austenitic stainless steelEngFractMech2014, 120, 67-81.

- [18]. IVicario, JKIdoiaga, EArratibel and PCaballero;2015; Development of HPDC advanced dies by casting with reinforced tool steels; International Journal of manufacturing Engineering;doi.org/10.1155/2015/287986.

- [19]. CChen; YWang; Energy-based approach to thermal fatigue life of tool steels for die casting diesIntJFatigue 2016, 92, 166–178.

- [20]. Xu Li, Bao-sheng Liu, Li-feng Hou and Ying-hui Wei;2017; Failure investigation of an AlSi9Cu3 Alloy Die-Cast Cavity Insert; Journal of failure analysis and prevention; issue6.

- [21]. Ibrahim Ozbay, Tamer Aydiner, Gurkan Yilmazoglu and Hafize Celik;2019; Aluminium high pressure Die casting application on rear frame rails; European mechanical science; e-ISSN: 2587-1110.

- [22]. Federico Simone Gobber, Andrea Giuseppe Pisa and Mario Rosso;2019; design of a Test Rig for the characterization of thermal fatigue and soldering resistance of the surfaces of tool steels for high pressure die casting dies; Steel research International: doi.org/10.1002/srin.201900480.

専門家Q&A:トップの疑問に答える

Q1: なぜ冷却チャネルの位置が1mmで寿命が最大になり、それより近い0.5mmでは短くなるのですか?

A1: 論文では、1mmの位置で正規応力が最小になることが示されています。0.5mmと非常に近い位置では、冷却効率は高まりますが、金型表面と内部の温度差が極端に大きくなる可能性があります。この急激な温度勾配が、かえって高い熱応力を生み出し、疲労寿命を低下させる原因になったと考えられます。つまり、1mmという位置が、効果的な冷却と応力緩和の最適なバランスポイントであることをこの研究は示唆しています。

Q2: この研究で使用されたアルミニウム合金A02240は、一般的なADC12と同じと考えてよいですか?

A2: はい、そのように考えて問題ありません。論文のタイトル自体に「ADC12 Aluminium A383」と明記されており、Table 2.1で示されている化学成分(Cu: 4.5-5.5%, Si: 0.060%など)は、ADC12およびA383合金の規格と一致しています。したがって、この研究から得られた知見は、これらの広く使用されている合金を用いた多くのダイカスト現場において、高い関連性を持つと言えます。

Q3: シミュレーション結果は実際の製造現場でどの程度再現性がありますか?

A3: 本研究は有限要素法によるシミュレーションであり、実際の製造条件(例:溶湯の乱流、離型剤の不均一な塗布、金型の摩耗など)は理想化または簡略化されています。しかし、論文の4.1節で議論されているように、冷却チャネルの位置が温度分布と熱膨張に与える影響という基本的な物理現象を正確に捉えています。そのため、この結果は絶対的な寿命値を保証するものではありませんが、金型設計の方向性を決定し、複数の設計案を比較検討するための非常に信頼性の高い指針となります。

Q4: 等価交番応力(Equivalent Alternating Stress)とは何ですか? なぜこの指標が重要なのでしょうか?

A4: 論文の4.4節で触れられているように、等価交番応力は、複雑な応力状態下での疲労寿命を評価するために用いられる重要な指標です。ダイカスト金型のように、温度変化によって多方向からの応力(多軸応力)が繰り返し発生する場合、単純な引張応力だけでは寿命を予測できません。等価交番応力は、これらの複雑な応力成分や平均応力の効果を一つの代表的な応力値に集約したもので、この値を用いて材料のS-N線図(応力-寿命線図)を参照することで、疲労寿命を予測します。この値が低いほど、疲労寿命は長くなるため、設計最適化の重要な目標値となります。

Q5: この研究では冷却チャネルの「位置」のみを検討していますが、チャネルの「直径」や「数」も重要ではないでしょうか?

A5: ご指摘の通り、それらの要素も非常に重要です。本研究は、数ある設計パラメータの中から、特に「金型ベースからの距離」という一つのパラメータに焦点を当て、その感度を明らかにしました。実際の金型設計においては、チャネルの直径、数、配置パターン、さらには冷却水の流量や温度といった運用条件も、金型の温度分布と寿命に大きく影響します。本研究は、より包括的な金型冷却システム設計の最適化に向けた基礎的な知見を提供するものと位置づけられます。

結論:より高い品質と生産性への道筋

本研究は、ダイカスト金型における熱疲労という根深い課題に対し、冷却チャネルのジオメトリ最適化という明確な解決策を提示しました。特に、金型ベースからわずか1mmの位置に冷却チャネルを設けるという設計が、熱応力を最小化し、ダイカスト金型寿命を最大化するという発見は、業界にとって大きな価値を持ちます。この知見は、設計段階でのシミュレーション活用が、将来の製造コスト削減と生産性向上に直結することを示しています。

CASTMANでは、こうした最新の業界研究を常に取り入れ、お客様がより高い生産性と品質を達成できるよう支援することをお約束します。本稿で議論された課題がお客様の事業目標と合致する場合、ぜひ当社のエンジニアリングチームにご相談ください。これらの原則をお客様のコンポーネントにどのように適用できるか、共に探求してまいりましょう。

著作権情報

- このコンテンツは、Poshan Dewangan氏らによる論文「Effect of Die Geometry on Fatigue Analysis of Aluminium Alloy (ADC12 Aluminium A383) using Pressure Die Casting Process」に基づく要約および分析です。

- 出典: https://ijsrce.com/IJSRCE21528

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.