AlSi20合金の品質を劇的に向上させる金型水ミスト冷却技術:凝固時間50%短縮の秘密

本技術概要は、[R. WŁADYSIAK, A. KOZUŃ, T. PACYNIAK]によって執筆され、[Arch. Metall. Mater.]([2017]年)に掲載された学術論文「[THE EFFECT OF WATER MIST COOLING OF CASTING DIE ON THE SOLIDIFICATION, MICROSTRUCTURE AND PROPERTIES OF AlSi20 ALLOY]」に基づいています。CASTMANが技術専門家向けに分析・要約しました。

キーワード

- 主要キーワード: 金型水ミスト冷却

- 副次キーワード: AlSi20合金, 過共晶アルミニウム合金, 凝固プロセス, 微細構造, 硬度向上

エグゼクティブサマリー

- 課題: 従来の金型冷却法では熱流束と制御性に限界があり、特に過共晶Al-Si合金の微細構造と機械的特性の最適化が困難でした。

- 手法: コンピュータ制御による多点シーケンシャル冷却が可能な専用ステーションを用い、AlSi20合金の鋳造中に金型へ水ミストを噴霧しました。

- 重要なブレークスルー: 金型水ミスト冷却により、凝固時間が約50%短縮、凝固速度が126%向上し、従来は見られなかった新規の初晶Siデンドライトが形成され、共晶組織の硬度が24%向上しました。

- 結論: この技術は凝固プロセスを精密に制御し、微細構造を改善して機械的特性を向上させるものであり、高品質・高信頼性のHPDC部品製造への新たな道筋を示します。

課題:なぜこの研究がHPDC専門家にとって重要なのか

過共晶Al-Si合金は、耐摩耗性や低熱膨張係数といった優れた特性から、特に自動車のピストンなど高負荷部品に不可欠な材料です。しかし、その性能を最大限に引き出すには、凝固プロセス、特に冷却速度の精密な制御が鍵となります。

従来の冷却方法、例えば圧縮空気や金型内への冷却水循環などは、それぞれ課題を抱えています。圧縮空気は熱流束が782W程度と低く、十分な冷却効果が得られません。一方、冷却水循環は効率的ですが、冷却速度の調整範囲が狭く、鋳造品の部分ごとに冷却条件を細かく変えることが困難です。これらの制約は、初晶Si粒子の粗大化やデンドライトアーム間隔の広がりを招き、最終製品の機械的特性や品質のばらつきに繋がるという、業界共通の課題を生み出していました。本研究は、これらの限界を打破する新たなアプローチとして「金型水ミスト冷却」の有効性を検証することを目的としています。

アプローチ:研究手法の解明

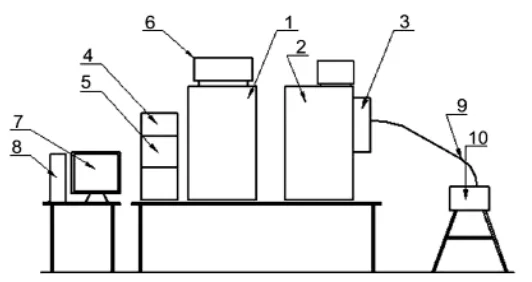

本研究では、コンピュータ制御された水ミスト冷却システムを備えた専用の研究ステーションが使用されました。

- 使用材料: 未改質の過共晶AlSi20合金。その化学組成は論文内のTable 1に示されています。

- 金型: X38CrMoV51鋼製で、壁厚は4mm。鋳造前にガスジェットで175°C ± 25°Cに予熱されました。

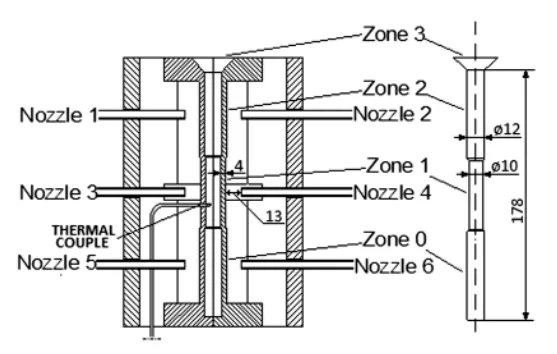

- 冷却システム: 金型表面に対して垂直に配置された円筒形ノズルから水ミストを噴霧。水圧0.35MPa、空気圧0.3MPa、水量0.156 l/min、空気量350 l/minという条件で最も高い熱流束が得られることが先行研究で確認されています。溶湯が金型中央の熱電対に到達した瞬間から自動的に60秒間、水ミストが噴霧されました。

- 評価方法: 鋳造品中心部に設置された熱電対で凝固中の温度を測定。微細構造はNikon MA200顕微鏡で観察し、硬度はHV-1000Bテスターによるマイクロビッカース硬さ試験で測定されました。

この実験設計により、水ミスト冷却がAlSi20合金の凝固挙動、微細構造、硬度に与える影響を、冷却なしの場合と比較して定量的に評価することが可能になりました。

ブレークスルー:主要な研究結果とデータ

本研究により、金型水ミスト冷却がAlSi20合金の特性を劇的に改善することが、具体的なデータと共に明らかになりました。

発見1:凝固プロセスの劇的な高速化と熱的特性の変化

金型水ミスト冷却は、凝固プロセスそのものを根本的に変えました。論文のTable 2によると、冷却なしの場合と比較して、凝固時間は44.5秒から22.5秒へと約50%短縮されました。それに伴い、凝固速度は2.953 K/sから6.678 K/sへと126%も増加しました。さらに、Figure 3の微分曲線から、液相線温度は581.45°Cから564.50°Cへ、固相線温度は445.03°Cから427.76°Cへと、それぞれ約17K低下したことが確認されました。これは、高い冷却速度が過冷却を促進し、凝固の核生成と成長のダイナミクスを変化させたことを示唆しています。

発見2:微細構造の質的変化 - 境界層の拡大と新規Siデンドライトの形成

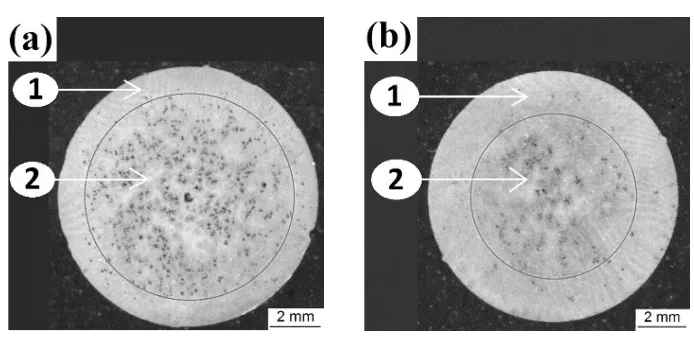

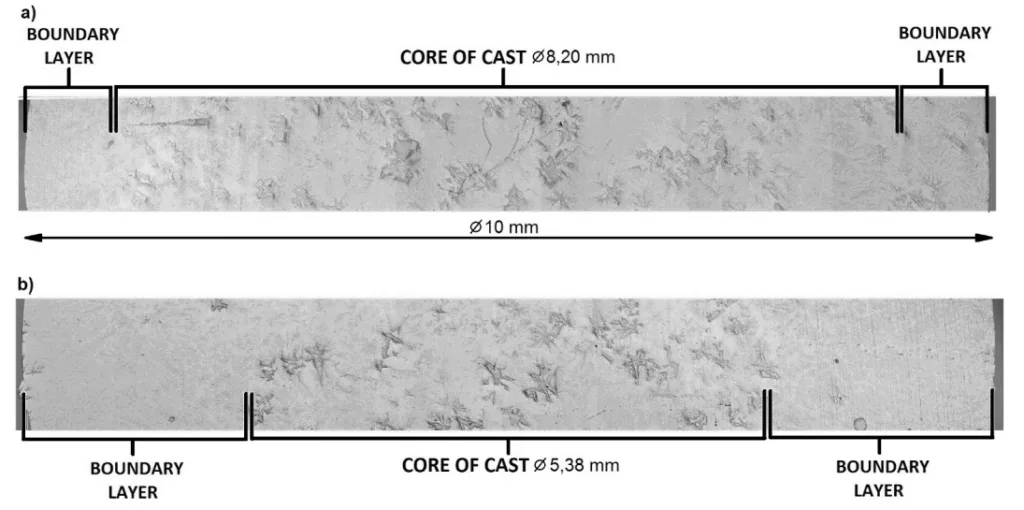

最も注目すべきは、微細構造に現れた劇的な変化です。Figure 4は、冷却によって鋳造品の微細構造が大きく変わったことを示しています。冷却なし(a)ではコア部(equiaxed crystals)の直径が8.20mmだったのに対し、水ミスト冷却後(b)ではコア部が5.38mmに収縮し、その分、柱状晶からなる境界層(boundary layer)が34%も拡大しました。

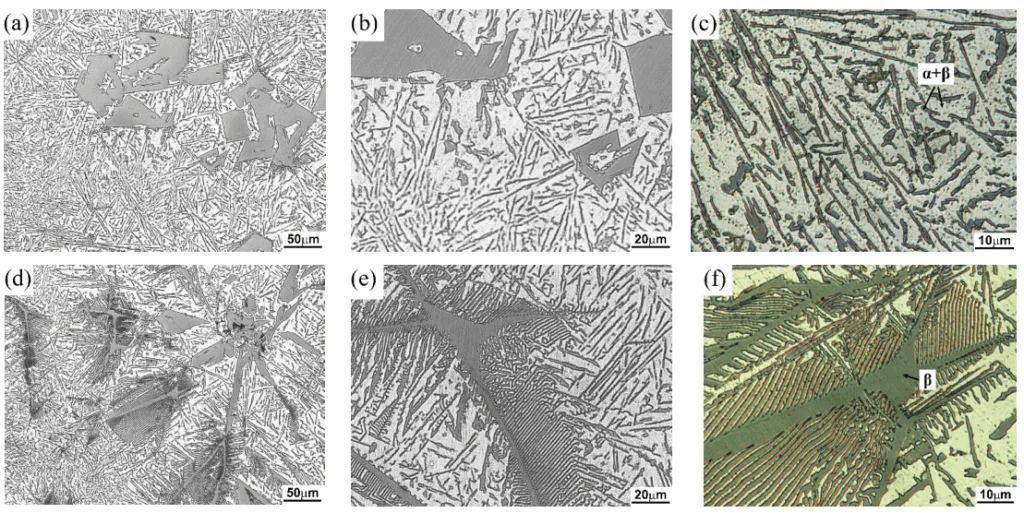

さらに、Figure 7 (d-f)では、水ミスト冷却された試料のコア部に、これまで報告例のなかった「初晶Siデンドライト」が観察されました。従来の急速凝固でも見られなかったこの新規の形態は、高い過冷却度によって形成されたと考えられます。これは、一般的なブロック状の初晶Si(Figure 7 a-c)とは全く異なる形態であり、合金の特性に大きな影響を与える可能性があります。

研究開発および生産現場への実践的示唆

本研究の結果は、HPDCの現場で働く専門家に具体的なヒントを提供します。

- プロセスエンジニアへ: この研究は、金型への水ミスト噴霧というプロセスパラメータを調整することで、凝固時間を最大50%短縮し、生産性を向上させる可能性を示唆しています。また、境界層の拡大は、より均一な機械加工代を確保できることを意味し、後工程の安定化に寄与するかもしれません。

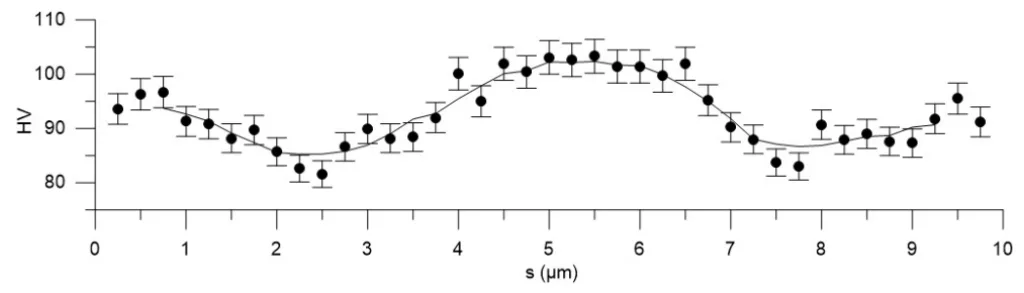

- 品質管理チームへ: 論文のFigure 9とTable 2のデータは、水ミスト冷却という条件が共晶組織の硬度を24%向上させる効果を明確に示しています。これは、新たな品質検査基準を設定する際の重要な根拠となり得ます。特に、硬度分布の均一化は、製品の信頼性評価において新しい指標となる可能性があります。

- 設計エンジニアへ: この発見は、指向性凝固によって形成される厚い境界層が、鋳造欠陥、特に引け巣を低減する可能性があることを示唆しています。製品設計の初期段階で、水ミスト冷却を前提とした冷却経路や肉厚設計を考慮することで、より健全な鋳造品の実現が期待できます。

論文詳細

THE EFFECT OF WATER MIST COOLING OF CASTING DIE ON THE SOLIDIFICATION, MICROSTRUCTURE AND PROPERTIES OF AlSi20 ALLOY

1. 概要:

- タイトル: THE EFFECT OF WATER MIST COOLING OF CASTING DIE ON THE SOLIDIFICATION, MICROSTRUCTURE AND PROPERTIES OF AlSi20 ALLOY

- 著者: R. WŁADYSIAK, A. KOZUŃ, T. PACYNIAK

- 発行年: 2017

- 掲載誌/学会: Arch. Metall. Mater. 62 (2017), 1, 187-194

- キーワード: silicon dendrites, casting die cooling, water mist, hypereutectic Al-Si alloy

2. 抄録:

未改質のAlSi20合金を、専用のコンピュータ制御プログラムを用いたシーケンシャル多点冷却が可能な研究ステーションで鋳造した。この方法は、過共晶AlSi20合金の微細構造形成を可能にし、硬度も向上させる。冷却されたサンプルの微細構造には初晶シリコンデンドライトが見られた。これらのデンドライトに基づき、初晶シリコン粒子の形成が説明される。水ミスト流による鋳型の冷却は凝固に変化をもたらし、柱状晶を持つ境界層の拡大と、等軸晶を持つコアゾーンの収縮を引き起こす。また、初晶Si結晶周辺の硬度分布がより均一になり、引張強度と被削性の向上につながる可能性がある。

3. 序論:

水ミストによる金型冷却は、アルミニウム合金の効率を高めることができる。本研究では、水ミスト冷却が過共晶Al-Si合金の凝固、微細構造、特性に与える影響を調査する。従来の冷却法(圧縮空気、冷却水路)には、熱流束の低さや制御範囲の狭さといった欠点があった。水ミスト冷却は、鋳造金型の熱い表面上で水滴が蒸発することにより冷却が行われる。この方法は、ニアユテクティックシリコンの微細構造を形成し、特性を向上させる上で、合金添加と同様の効果をもたらす可能性がある。

4. 研究の概要:

研究トピックの背景:

過共晶Al-Si合金は、優れた鋳造性、耐食性、高温での機械的特性、耐摩耗性、低摩擦・熱膨張係数を持つため、内燃機関の高負荷ピストンなどに使用される。これらの特性を最大限に引き出すには、凝固プロセスの精密な制御が不可欠である。

従来の研究状況:

集中的な金型冷却は、急速凝固をもたらし、機械的特性と鋳造品質を向上させることが知られている。冷却速度の増加は、初晶Si粒径の減少と二次デンドライトアーム間隔の縮小を引き起こす。しかし、既存の冷却技術には、冷却効率、コスト、制御性において限界があった。水ミストを鋳造品に直接適用する研究はあったが、凝固プロセスに影響を与えないよう固化後に行われており、本研究のように凝固中に金型を冷却するアプローチは新しい。

研究の目的:

本研究の目的は、水ミスト冷却が過共晶Al-Si合金の微細構造、硬度、および凝固の様式に与える影響を調査することである。

中核研究:

コンピュータ制御の水ミスト冷却システムを用いてAlSi20合金を鋳造し、冷却なしの場合と比較して、凝固曲線、微細構造(境界層とコア部、初晶Siの形態)、および硬度(断面全体および初晶Si周辺)の変化を詳細に分析した。

5. 研究方法

研究デザイン:

冷却なしの鋳造と、水ミスト冷却を適用した鋳造の比較実験。冷却は、金型に設置された3つの対称的なノズルセクションから、鋳造品の各ゾーンを冷却するように行われた。

データ収集・分析方法:

- 温度測定: 鋳造金型内部に設置された熱電対を用いて、凝固中の温度を記録。

- 微細構造観察: Nikon MA200顕微鏡を使用。

- 硬度測定: ISO-6507-2規格に基づき、HV-1000Bテスターによるマイクロビッカース硬さ試験を実施。

研究対象と範囲:

研究対象は、過共晶AlSi20合金。研究範囲は、水ミスト冷却が凝固パラメータ(凝固時間、速度、温度)、微細構造(巨視的組織、初晶Si形態)、および機械的特性(硬度)に与える影響の評価に限定される。

6. 主要な結果:

主要な結果:

- 金型水ミスト冷却により、凝固時間は約50%短縮され、凝固速度は126%増加した。

- 液相線温度と固相線温度は、冷却により約17K低下した。

- 冷却により、柱状晶からなる境界層が34%拡大し、等軸晶からなるコア部が収縮した。

- 冷却された試料では、従来報告のない新規の初晶Siデンドライトが形成された。

- 共晶組織の平均硬度は、冷却なしの69.2HVに対し、冷却ありでは85.8HVとなり、24%増加した。

- 冷却により、初晶Si結晶周辺の硬度分布がより緩やかで均一になった。

図の名称リスト:

- Fig. 1. A scheme of the research station: modules: 1, 2 – air and water dosing; 3 - mixing of components; 4, 5 – supplying of air and water solenoid valves; 6 - computer-controlled cooling; 7, 8 – PC; 9 – cooling circuit; 10 - research chill

- Fig. 2. Research mould, casting zones and nozzles

- Fig. 3. Temperature obtained for the casting core: a) without cooling; b) with water mist cooling system

- Fig. 4. Segregation of casting obtained: a) without cooling;b) with water mist cooling system method; 1 – boundary layer; 2 – cast core

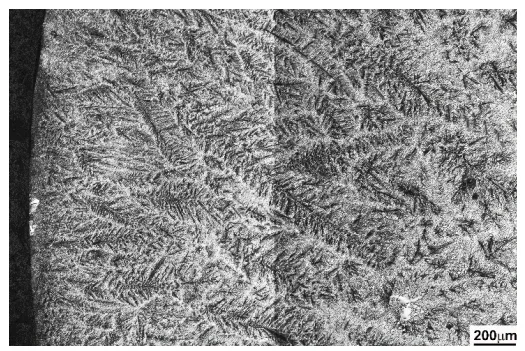

- Fig. 5. Segregation of casting obtained a) without cooling; b) with water mist cooling system method

- Fig. 6. Microstructure as a result of directional solidification

- Fig. 7. Microstructure of researched Al-Si alloycasted in mould (Fig. 2) uncooled (a-c); cooled with water mist (d-f); phase β (Si), eutectic α + β (Al + Si)

- Fig. 8. The four stages of growth of primary silicon

- Fig. 9. Hardness alongside the diameter of the water mist cooled probe; s – distance from the edge of the probe

- Fig. 10. Hardness around Si pre-eutectic crystal a); b) in uncooled probe; c) in water mist cooled probe; s – distance from the centre of the crystal

7. 結論:

本研究は、金型水ミスト冷却の使用が以下の効果をもたらすことを示した。 - 過共晶AlSi20合金の凝固時間を最大50%短縮する。 - 液相線および固相線温度を約17K低下させる。 - 過共晶Al-Si合金の微細構造中に初晶Siデンドライトを形成させる。 - 柱状晶を伴う鋳造境界層を最大34%拡大させ、等軸晶を伴うコアゾーンを収縮させる。 - 過共晶Al-Si合金中のシリコン分布をより規則的にする。 - 共晶組織の硬度を24%向上させる。 - 拡大した境界層の全体的な硬度を改善し、結晶周辺の硬度分布をより均一にする。 - 鋳造品の引張強度と被削性を向上させる可能性がある。

8. 参考文献:

- [List the references exactly as cited in the paper, Do not translate, Do not omit parts of sentences.] [1] R. Władysiak, A. Kozuń, Effect of Water Mist Cooling on Microstructure of Hypereutectic Al-Si Alloy, Arch. Foundry Eng. 14, 3, 117-122 (2014). [2] R. Władysiak, Computer Control the Cooling Process in Permanent Mold Casting of Al-Si Alloy, Arch. Metall. Mater. 58, 3, 10-13 (2013). [3] H. Yamagata, W. Kasprzak, M. Aniolek, H. Kurita, J.H. Sokolowski, The effect of average cooling rates on the microstructure of the Al-20% Si high pressure die casting alloy used for monolithic cylinder blocks, J. Mater. Process. Technol. 203, 3, 333-341 (2008). [4] S.G. Shabestari, M. Malekan, Thermal analysis study of the effect of the cooling rate on the microstructure and solidification parameters of 319 aluminum alloy,Can. Metall. Q. 44, 3, 305-312 (2005). [5] Z.G. Shen, C. Lü, Experimental tests of investment casting air jet cooling process, Zhuzao/Foundry 63, 6, 567-570, (2014). [6] R. Władysiak, Effect of water mist on cooling process of casting die and microstructure of alsi11 alloy, Arch. Metall. Mater. 55, 3, 93-9946 (2010). [7] J. Cho, C. Kim, Al-Si casting alloys in high pressure die casting 8, 1, 49-56, (2014). [8] S.M.H. Hejazi, F. Majidi, G.H. Akbari, A Cu-Cr alloy with nano and microscale Cr particles produced in a water-cooled copper mold, Int. J. Miner. Metall. Mater. 17, 5, 629-634 (2010). [9] G. Wang, G. Zhao, X. Wang, Development and evaluation of a new rapid mold heating and cooling method for rapid heat cycle molding, Int. J. Heat Mass Transf. 78, 99-111 (2014), [10] M. Nowak, O. Golovko, F. Nürnberger, I. Frolov, M. Schaper, Water-Air Spray Cooling of Extruded Profiles: Process Integrated Heat Treatment of the Alloy EN AW-6082, J. Mater. Eng. Perform. 22, 9, 2580-2587 (2013). [11] J. Kang, X. Hao, G. Nie, H. Long, B. Liu, Intensive riser cooling of castings after solidification, J. Mater. Process. Technol. 215, 278-286 (2015). [12] C. Rapiejko, B. Pisarek, T. Pacyniak, Effect Of Cr and V Alloy Additions on the Microstructure and Mechanical Properties of Am60 Magnesium Alloy, Arch. Metall. Mater. 59, 2, 10-14 (2014). [13] L. Heusler and W. Schneider, Influence of alloying elements on the thermal analysis results of Al-Si cast alloys, J. Light Met. 2, 1, 17-26, Feb. (2002). [14] R.M. Pillai, K.S. Biju Kumar, B.C. Pai, A simple inexpensive technique for enhancing density and mechanical properties of Al-Si alloys, J. Mater. Process. Technol. 146, 3, 338-348 (2004). [15] R. Xu, L. Li, L. Zhang, B. Zhu, X. Liu, X. Bu, Influence of pressure and surface roughness on the heat transfer efficiency during water spray quenching of 6082 aluminum alloy, J. Mater. Process. Technol. 214, 12, 2877-2883 (2014). [16] G. Duggan, M. Tong, D.J. Browne, Modelling the creation and destruction of columnar and equiaxed zones during solidification and melting in multi-pass welding of steel, Comput. Mater. Sci. 97, 285-294 (2015). [17] K. Ghedjati, E. Fleury, M.S. Hamani, M. Benchiheub, K. Bouacha, B. Bolle, Elaboration of AlSi10Mg casting alloys using directional solidification processing, Int. J. Miner. Metall. Mater. 22, 5, 509-515 (2015). [18] K.J. Kubiak, T.W. Liskiewicz, T.G. Mathia, Surface morphology in engineering applications: Influence of roughness on sliding and wear in dry fretting, Tribol. Int. 44, 11, 1427-1432 (2011). [19] H. Yamagata, H. Kurita, M. Aniolek, W. Kasprzak, J.H. Sokolowski, Thermal and metallographic characteristics of the Al-20% Si high-pressure die-casting alloy for monolithic cylinder blocks, J. Mater. Process. Technol. 199, 1-3, 84-90 (2008). [20] H. Kaya, E. Çadırlı, M. Gündüz, Dendritic Growth in an Aluminum-Silicon Alloy, J. Mater. Eng. Perform. 16, 1, 12-21 (2007). [21] M. Chen, T.Z. Kattamis, Dendrite coarsening during directional solidification of Al-Cu-Mn alloys, Mater. Sci. Eng. A 247, 1-2, 239-247 (1998). [22] M. Bamberger, I. Minkoff, and M.M. Stupel, Some observations on dendritic arm spacing in Al-Si-Mg and Al-Cu alloy chill castings, J. Mater. Sci. 21, 8, 2781-2786 (1986). [23] B. Karpe, B. Kosec, A. Nagode, M. Bizjak, The influence of Si and V on the kinetics of phase transformation and microstructure of rapidly solidified Al-Fe-Zr alloys, J. Min. Metall. Sect. B Metall. 49, 1, 83-89 (2013). [24] N. Raghukiran, R. Kumar, Effect of scandium addition on the microstructure, mechanical and wear properties of the spray formed hypereutectic aluminum-silicon alloys, Mater. Sci. Eng. A. 641, 0, 138-147 (2015). [25] X. Zhu, R. Wang, J. Peng, C. Peng, Microstructure evolution of spray-formed hypereutectic Al-Si alloys in semisolid reheating process, Trans. Nonferrous Met. Soc. China 24, 6, 1766-1772 (2014). [26] O. Uzun, T. Karaaslan, M. Gogebakan, M. Keskin, Hardness and microstructural characteristics of rapidly solidified Al-8-16 wt.%Si alloys, J. Alloys Compd. 376, 1-2, 149-157 (2004). [27] H. Jones, Cooling rates during rapid solidification from a chill surface, Mater. Lett. 26, 3, 133-136 (1996).

専門家Q&A:技術者の疑問に答える

Q1: なぜ本研究では、冷却水循環や圧縮空気ではなく、水ミスト冷却が選ばれたのですか?

A1: 論文の序論で、従来法の限界が指摘されています。圧縮空気は熱流束が低く(782W)、十分な冷却効果が得られません。一方、金型内の水路を循環させる方法は効率的ですが、冷却速度の制御範囲が狭く、鋳造品の部位ごとに冷却条件を変えるといった柔軟な制御が困難です。水ミスト冷却は、高い熱流束と、コンピュータ制御による精密な冷却速度・場所の調整能力を両立できるため、本研究のアプローチとして最適であると判断されました。

Q2: 論文で「新規(novel)」とされている初晶Siデンドライトの形成には、どのような技術的意義があるのですか?

A2: 論文によれば、初晶Siの最も一般的な形状は「ブロック状」であり、他の急速凝固法を用いた研究でも、本研究で見られたようなデンドライト状のSiは報告されていませんでした。この特異な微細構造は、水ミスト冷却による高い過冷却度が引き起こしたと考えられます。その意義は、Figure 10cが示すように、結晶周辺の硬度分布がより滑らかで均一になる点にあります。これにより、材料内の応力集中が緩和され、引張強度や被削性の向上に繋がる可能性があると考察されています。

Q3: 水ミスト冷却は、鋳造品の偏析(セグリゲーション)にどのような影響を与えましたか?

A3: Figure 4とFigure 5がその影響を明確に示しています。冷却なしの場合、巨視的な組織の境界が不明瞭で、偏析が分散していました。一方、水ミスト冷却を適用すると、コア部(等軸晶ゾーン)の直径が8.20mmから5.38mmへと収縮し、その分、境界層(柱状晶ゾーン)が34%拡大しました。これにより、コア部がより中央に集中し、指向性凝固による厚い層が形成されました。一般的に指向性凝固は引け巣などの欠陥を低減するため、より健全な鋳造品を得る上で有利に働くと考えられます。

Q4: 実験で使用された水ミストの具体的なパラメータは何でしたか?

A4: 論文によれば、先行研究で最も高い熱流束を達成した条件が採用されています。具体的には、水圧0.35MPa、空気圧0.3MPa、水流量0.156 l/min、空気流量350 l/minです。また、ノズル先端から金型壁面までの距離は13mmに設定され、溶湯検知から60秒間、自動で噴霧されました。

Q5: 結論では「被削性の向上」の可能性が述べられていますが、研究のどの部分がそれを裏付けていますか?

A5: この主張は、主に硬度分布の改善に基づいています。Figure 10aの冷却なしの試料では、硬い初晶Si結晶のすぐ近くで硬度が急激に低下(800HV以上から66.8HVへ)しています。このような不均一性は、切削加工時に工具の刃先に不均一な負荷をかけ、加工精度や工具寿命に悪影響を与える可能性があります。一方、Figure 10cの水ミスト冷却試料では、硬度変化が非常に緩やかです。この均一な硬度分布が、より安定した切削加工、すなわち被削性の向上に繋がる可能性があると論文は示唆しています。

結論:高品質と高生産性への道を拓く

本研究は、過共晶AlSi20合金の製造における長年の課題、すなわち凝固プロセスの精密制御とそれに伴う品質向上に対し、金型水ミスト冷却という極めて有効な解決策を提示しました。凝固時間を半減させ、共晶組織の硬度を24%向上させ、さらに新規のSiデンドライトを形成するというブレークスルーは、HPDC業界に大きなインパクトを与えるものです。

研究開発から生産現場まで、この技術がもたらす実践的な洞察は、より高いレベルの品質と生産性を追求する上で不可欠な知見となるでしょう。

CASTMANでは、業界の最新研究を応用し、お客様の生産性と品質の向上を支援することをお約束します。本稿で議論された課題がお客様の事業目標と合致する場合、ぜひ当社のエンジニアリングチームにご相談ください。これらの原理がお客様の部品製造にどのように活かせるか、共に探求してまいりましょう。

著作権情報

- 本コンテンツは、"[R. WŁADYSIAK, A. KOZUŃ, T. PACYNIAK]"による論文"[THE EFFECT OF WATER MIST COOLING OF CASTING DIE ON THE SOLIDIFICATION, MICROSTRUCTURE AND PROPERTIES OF AlSi20 ALLOY]"に基づく要約および分析です。

- 出典: [https://doi.org/10.1515/amm-2017-0026]

本資料は情報提供のみを目的としています。無断での商業利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.