金型寿命とサイクルタイムを劇的に改善:高熱伝導鋼DHA-THERMOがダイカストの常識を変える

本技術概要は、K. Namiki氏、Masamichi. Kawano氏、Thomas Schade氏によって執筆され、NADCA DIE CASTING CONGRESS & EXPOSITION(2012年)で発表された学術論文「High Thermal Conductivity Steel and its Application to Die Casting Tools」に基づいています。ダイカスト技術者の皆様のために、CASTMANが分析・要約しました。

Figure 2 Hardness vs. tempering temperature.

キーワード

- 主要キーワード: 高熱伝導鋼

- 副次キーワード: ダイカスト金型, サイクルタイム短縮, ヒートチェック, H13, DHA-THERMO, 金型寿命

エグゼクティブサマリー

- 課題: ダイカスト業界では、高価な材料の使用や金型硬度の妥協なしに、サイクルタイムを短縮し、製品品質を向上させるという継続的な課題に直面しています。

- 手法: 新開発された高熱伝導鋼「DHA-THERMO」の特性を評価し、ダイカスト用途における標準的な金型鋼H13との性能を直接比較しました。

- 主要なブレークスルー: DHA-THERMOは金型表面温度を大幅に低下させ、鋳造品の微細な凝固組織、ヒートチェックの劇的な抑制、そしてサイクルタイムの短縮を実現しました。

- 結論: DHA-THERMOは、品質向上、サイクルタイム短縮を実現し、高価なタングステン合金の代替ともなり得る実用的なソリューションであり、金型寿命の延長とコスト削減に貢献します。

課題:なぜこの研究がダイカスト専門家にとって重要なのか

ダイカストの現場では、高品質な製品を生産するだけでなく、サイクルタイムをいかに短縮するかが常に求められています。特に自動車業界では、軽量化部品の需要増加に伴い、サイクルタイムの短縮がコスト削減の重要な鍵となっています。

従来、冷却効率を上げるために金型内部の冷却水管を増設したり、その配置を最適化したりする努力がなされてきました。しかし、これらの方法は水管からの早期の大きな亀裂(クラック)発生というリスクを伴います。一方で、銅合金やタングステン合金のような高熱伝導材料は、熱伝導率は優れているものの、価格が非常に高い、あるいは機械的特性が工具鋼に劣るという問題があり、その用途は限定的でした。

最も一般的な金型鋼であるH13(5%Cr-1%Mo系)よりも熱伝導率が高い低合金鋼も存在しますが、これらは通常、プリハードン鋼として供給され、最高硬度が40HRC程度と低いため、高い応力がかかる金型への適用は困難でした。

このような背景から、ダイカスト業界は「高い硬度」と「優れた熱伝導性」を両立し、コスト効率の良い新しい金型材料を必要としていました。

アプローチ:その手法を解き明かす

本研究では、この課題を解決するために開発された新しい高熱伝導鋼「DHA-THERMO」の基本的な特性を評価し、実際のダイカスト環境下でその有効性を検証しました。

研究チームは、標準的な熱間ダイス鋼H13とDHA-THERMOの性能を比較するため、一連の試験を実施しました。

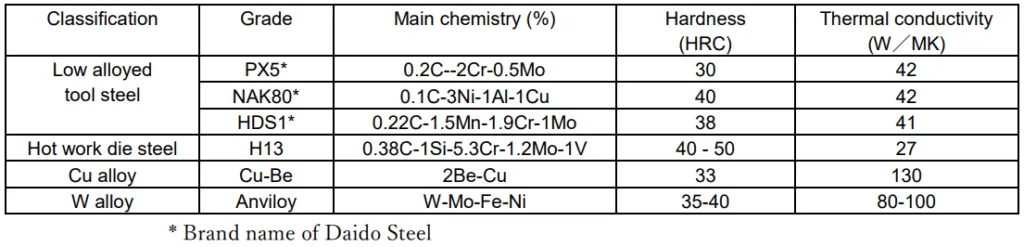

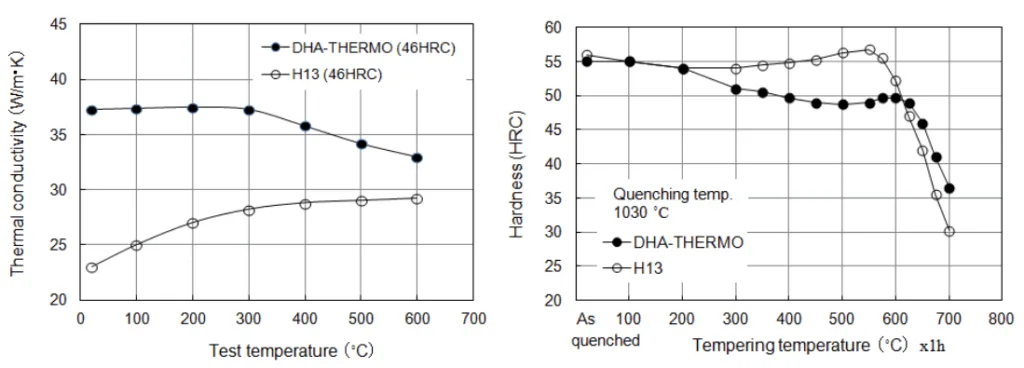

- 材料特性評価: 室温から高温域(500℃)における熱伝導率を比較測定しました(図1)。また、焼入れ後の焼戻し温度と硬度の関係を評価し(図2)、CCT線図を用いて焼入れ性を分析しました(図3)。

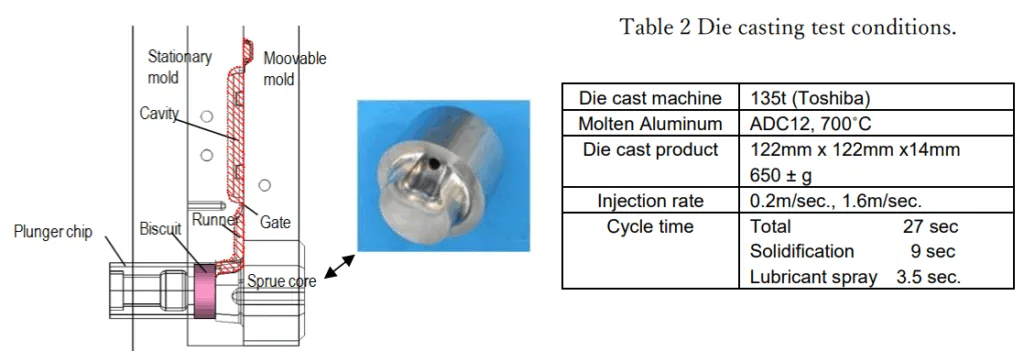

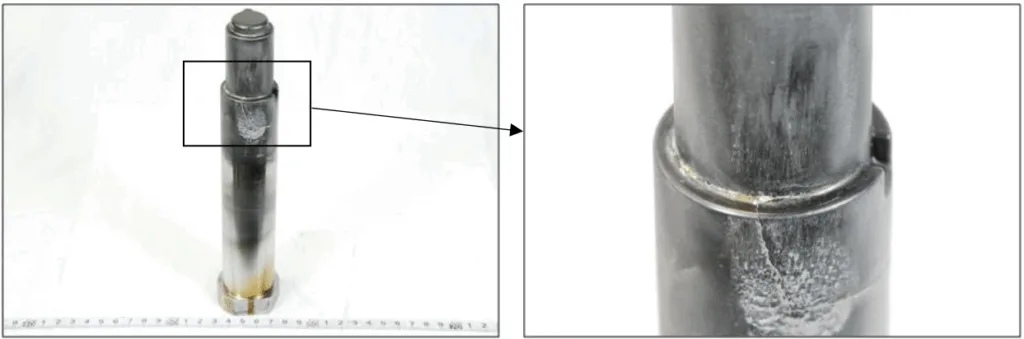

- 実機ダイカスト試験: 135トンのダイカストマシンを使用し、溶湯が最後に凝固する重要な部分であるスプルーコアにDHA-THERMOとH13をそれぞれ適用しました(図5)。試験条件はADC12アルミニウム合金、鋳造温度700℃、サイクルタイム27秒です(表2)。

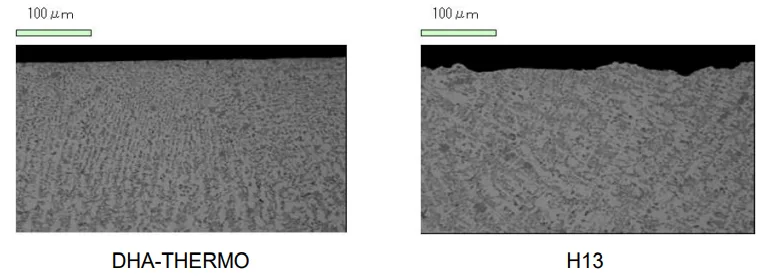

- 性能測定: 鋳造サイクル中に、放射温度計を用いてスプルーコアの表面温度分布を測定しました(図6)。また、鋳造されたビスケット中央部の凝固組織を金属顕微鏡で観察し(図7)、10,000ショット後の金型表面のヒートチェックの発生状況を比較しました(図8)。

この体系的なアプローチにより、DHA-THERMOの物理的特性が実際のダイカストプロセスにおいてどのような利点をもたらすかが明確に示されました。

ブレークスルー:主要な研究結果とデータ

発見1:卓越した放熱性による凝固組織の微細化

DHA-THERMOの最も顕著な効果は、その高い熱伝導性にありました。実機試験において、金型が開いて潤滑剤をスプレーする直前のスプルーコア表面温度を測定した結果、図6に示す通り、DHA-THERMO製のコアはH13製に比べて120℃も低い温度を示しました。

この優れた放熱性は、溶融アルミニウムの冷却速度を向上させ、製品品質に直接的な影響を与えました。図7の金属組織写真が示すように、DHA-THERMOのコアに接触したビスケット表面の凝固組織は、H13の場合と比較して著しく微細化していました。これは、より速い熱伝達によって急速凝固が促進されたことを意味し、内部欠陥の少ない高品質な鋳造品の生産につながります。

発見2:ヒートチェック(熱亀裂)に対する劇的な耐性の向上

金型寿命を左右する最大の要因の一つであるヒートチェックに関しても、DHA-THERMOは卓越した性能を発揮しました。10,000ショットの鋳造試験後、可動金型の表面を比較したのが図8です。

H13製の金型では、特にゲート側や中央部で顕著なヒートチェックが観察されました。これに対し、DHA-THERMO製の金型では、ゲート部の亀裂は非常に軽微であり、中央部にはヒートチェックがほとんど見られませんでした。

この優位性は、DHA-THERMOの高い熱伝導性により、鋳造サイクル中の金型表面の最高到達温度が低く抑えられ、結果として熱応力が低減されたために得られたものです。これは、金型寿命の大幅な延長を可能にすることを示唆しています。

R&Dおよび製造現場への実用的な示唆

本研究の結果は、ダイカストの各工程に携わる専門家にとって、具体的な改善策を示唆しています。

- プロセスエンジニアへ: 本研究のスプルーコアの事例では、サイクルタイムを18%短縮したと報告されています。DHA-THERMOの採用により、凝固時間を短縮できるため、サイクルタイム全体の最適化が可能です。また、金型表面温度が低下するため、離型剤の塗布量やスプレー時間の調整による効率化も期待できます。

- 品質管理チームへ: 図7に示される凝固組織の微細化や、表3で報告されているヒケ(収縮)の減少は、製品の内部品質と歩留まり率の向上に直結します。これらのデータは、特に高い健全性が求められる部品の新しい品質検査基準を策定する際の参考情報となり得ます。

- 設計エンジニアへ: DHA-THERMOをインサートやコアピンに適用することで、複雑な金型設計における熱管理の選択肢が広がります。特に熱がこもりやすい「ヒートスポット」に部分的に使用することで、冷却水管の配置を簡素化したり、これまで冷却が困難だった箇所の熱を効率的に除去したりすることが可能になります。

論文詳細

High Thermal Conductivity Steel and its Application to Die Casting Tools

1. 概要:

- タイトル: High Thermal Conductivity Steel and its Application to Die Casting Tools

- 著者: K. Namiki, Masamichi. Kawano (Daido Steel Co., Ltd.), Thomas Schade (International Mold Steel Inc. Hebron, Kentucky)

- 発行年: 2012

- 発行元/学会: NADCA DIE CASTING CONGRESS & EXPOSITION, Transaction No. T12-071

- キーワード: High thermal conductivity, die casting, tool steel, cycle time, heat checking

2. 論文要旨:

ダイカスト操作では、高品質な製品を生産するだけでなく、サイクルタイムを短縮することが求められている。軽量部品の需要増加により、サイクルタイム短縮はダイカストメーカーにとって重要な課題となっている。サイクルタイム短縮には、金型内部の冷却強化に加え、高熱伝導材料の金型への適用が有効である。W合金は高熱伝導金属であるが、価格が高すぎて用途が広がらない。一方、低合金鋼は一般的な5%Cr-1%Mo系のダイカスト金型鋼H13よりも高い熱伝導率を持つことが知られているが、通常は最高硬度40HRC程度のプリハードン鋼として供給される。本稿で紹介するDHA™-THRMOは、焼入れ焼戻しにより48HRCの高硬度が得られる高熱伝導鋼である。本稿では、この鋼種の基本的な特徴とともに、ダイカスト金型への適用事例を紹介する。

3. 緒言:

ダイカスト金型の役割は二つある。一つは、溶湯を金型のキャビティに射出して所望の形状を作ること。もう一つは、熱交換器として熱を除去し、溶湯を凝固させることである。後者は、短いサイクルタイムで内部欠陥のない微細な結晶粒組織を持つ良質な製品を生産するためにより重要である。自動車産業では、燃費向上のための軽量化部品としてアルミニウムダイカスト製品の使用が増加しており、コスト削減のためのサイクルタイム短縮が重要な課題となっている。DHA-THERMOのような高熱伝導鋼の適用は、金型寿命を延ばすための有効な手段となる。

4. 研究の概要:

研究トピックの背景:

ダイカストにおける生産性向上(サイクルタイム短縮)と品質向上(内部欠陥削減)は常に重要なテーマである。従来の金型材料H13では熱伝導性に限界があり、冷却効率の向上が求められていた。

従来研究の状況:

銅合金やタングステン(W)合金などの高熱伝導材料は存在するが、コストや機械的特性の面でダイカスト金型への全面的な適用には課題があった。また、H13より熱伝導率の高い低合金鋼は、硬度が低く用途が限られていた。

研究の目的:

高い硬度と優れた熱伝導性を両立させ、焼入れ焼戻しによって高硬度化が可能な新しい熱間ダイス鋼を開発し、その実用性を検証すること。

研究の核心:

新開発の高熱伝導鋼DHA-THERMOと、従来の標準的な金型鋼H13の基本的な機械的特性(熱伝導率、焼戻し硬化特性、焼入れ性)を比較評価した。さらに、実際のダイカストマシンを用いた試験で、金型表面温度、鋳造品の凝固組織、耐ヒートチェック性などを比較し、DHA-THERMOの優位性を実証した。

5. 研究方法

研究デザイン:

DHA-THERMOとH13の比較実験。実験室レベルでの材料特性評価と、実際のダイカストマシンを用いた性能評価の二段階で構成。

データ収集と分析方法:

- 熱伝導率: 各温度での熱伝導率を測定。

- 硬度: 焼戻し温度に対する硬度変化を測定。ロックウェル硬さ(HRC)を使用。

- 金型表面温度: 放射温度計を用いて非接触で測定。

- 金属組織: 光学顕微鏡を用いてビスケット断面の凝固組織を観察。

- ヒートチェック: 10,000ショット後の金型表面を目視および拡大写真で評価。

研究対象と範囲:

研究対象は、新開発の高熱伝導鋼DHA-THERMO。比較対象として、広く使用されている熱間ダイス鋼H13を用いた。試験は、135トンのダイカストマシンを使用し、スプルーコアおよび可動金型への適用に焦点を当てた。

6. 主要な結果:

主要な結果:

- DHA-THERMOの室温での熱伝導率はH13の約1.6倍高い。500℃の高温でもH13を上回る熱伝導率を維持する(図1)。

- 600℃を超える高温で焼き戻した場合、DHA-THERMOはH13よりも高い硬度を維持する(図2)。

- ダイカスト試験において、DHA-THERMO製スプルーコアの表面温度はH13製より120℃低かった(図6)。

- DHA-THERMOに接触したビスケットの凝固組織は、H13の場合よりも著しく微細であった(図7)。

- 10,000ショット後、DHA-THERMO製金型はH13製金型に比べてヒートチェックの発生が大幅に抑制されていた(図8)。

- 適用事例として、サイクルタイムの18%短縮、製品歩留まりの50%向上、高価なW合金の代替などの成果が報告されている(表3)。

図の名称リスト:

- Figure 1 Thermal conductivity vs. test temperature.

- Figure 2 Hardness vs. tempering temperature.

- Figure 3 CCT diagram.

- Figure 4 Examples of hardness in round bars 4Bar gas Quenched and tempered.

- Figure 5 Application of DHA-THERMO in die casting test.

- Figure 6 Surface temperature of sprue core.

- Figure 7 Optical micrographs taken from biscuit surface.

- Figure 8 Heat checking observed on the surface of movable molds as of 10,000 shots.

- Figure 9 A part of Al die cast product where internal soundness was improved by the application of DHA-THERMO core pins.

- Figure 10 An example of core pin and failed area.

7. 結論:

高い熱伝導性と焼入れ焼戻しによる高硬度化を両立した新しい鋼種DHA-THERMOが開発された。この鋼は、従来のH13鋼と比較して、優れた熱伝導性により金型表面温度を効果的に低下させることが示された。その結果、鋳造品の凝固組織の微細化による品質向上、耐ヒートチェック性の向上による金型寿命の延長、そして凝固時間短縮によるサイクルタイムの短縮といった、ダイカストにおける複数の重要課題を同時に解決する可能性を持つ。さらに、特定の用途においては高価なW合金の代替となり、コスト削減にも貢献できることが実証された。

8. 参考文献:

- 1) K. Bungardt, W. Spyra: Archiv fur das Eisenhuttenswesen, vol. 36, p 257 (1965)

- 2) M. Ayabe, K. Shibata, H. Koyama, K. Ozaki, M. Kawano and T. Yanagisawa: SAE Technical Paper Series, 07M-113 (2007)

- 3) M. Kawano and K. Inoue: Materia Japan, vol.48, p32, (2009)

専門家Q&A:技術者が抱く疑問に答える

Q1: なぜDHA-THERMOの開発において、クロム(Cr)含有量を低く抑えることが重要だったのですか?

A1: 論文によれば、DHA-THERMOは高い熱伝導性を維持するためにクロム(Cr)含有量を制御しています。一般的に、工具鋼においてクロムなどの合金元素の含有量が増えると熱伝導率は低下する傾向にあります。DHA-THERMOは、高い焼戻し温度(600℃以上)でもH13より高い硬度を維持しつつ、熱伝導性を最大化するために、合金設計、特にCr含有量の最適化が行われたと考えられます。

Q2: 図4では、太い丸棒の中心部で硬さがわずかに低下していますが、これは大型金型にとって懸念材料になりませんか?

A2: ご指摘の通り、図4は直径200mmの丸棒の中心部で表面より硬さが若干低下することを示しています。これはDHA-THERMOの焼入れ性がH13よりわずかに劣ることに起因します。しかし、低下後の硬さでも多くの用途で十分なレベルを維持しています。これは、非常に大きな断面積を持つ金型ブロック全体に適用する際は冷却速度の管理が重要になることを示唆しますが、論文で示されているようなインサート、コアピン、スプルーコアといった広範な部品サイズにおいては、その性能を十分に発揮できることを意味します。

Q3: 論文ではDHA-THERMOがW合金(Anviloy)の代替になると主張していますが、熱伝導率はどの程度違うのですか?

A3: 表1によると、W合金(Anviloy)の熱伝導率が80-100 W/mKであるのに対し、H13は27 W/mKです。DHA-THERMOの熱伝導率(図1から室温で約45 W/mK)はW合金ほど高くはありませんが、H13の1.6倍以上です。重要なのは、コスト削減の事例で示されたコアピンのケースです。DHA-THERMOはW合金と同等の寿命(15,000~20,000ショット)を達成しつつ、はるかに安価で、靭性ではW合金を上回ります。つまり、極端な熱伝導性だけが求められるのではなく、コストと寿命、機械的特性のバランスが重要な用途において、非常に費用対効果の高い代替品となり得るのです。

Q4: ヒートチェック耐性が向上するメカニズムは何ですか?

A4: 論文では、その理由は「熱応力の低減」にあると説明されています。DHA-THERMOの高い熱伝導性により、溶湯が接触した際の金型表面の最高到達温度がH13よりも低く抑えられます。表面と内部の温度差(温度勾配)が小さくなることで、熱膨張・収縮の繰り返しによって生じる熱疲労が緩和されます。これが、ヒートチェックの発生を劇的に抑制する主なメカニズムです。

Q5: DHA-THERMOの使用が推奨されない、あるいは限界となるような特定の用途はありますか?

A5: 論文の8ページにある「OTHER」のセクションで、重要な注意点が述べられています。それは「ピンの直径が小さすぎて中心に冷却水管を加工できない場合、DHA-THERMOは水管のあるピンと同じようには機能しない」という点です。これは、DHA-THERMOの利点が、吸収した熱を効率的に冷却系(水管など)へ逃がすことで最大化されることを示唆しています。材料自体の蓄熱量だけに頼るような、極小径で冷却経路のないピンなどでは、期待される効果が限定的になる可能性があります。

結論:高品質と高生産性への道を拓く

本稿で解説したように、ダイカストにおけるサイクルタイム短縮と品質向上の両立という長年の課題に対し、高熱伝導鋼DHA-THERMOは非常に有効な解決策を提示します。金型表面温度を大幅に下げることで、ヒートチェックを抑制して金型寿命を延ばし、凝固組織を微細化して製品品質を高め、さらにはサイクルタイムを短縮する。これら3つの利点を同時に実現できるこの材料は、製造現場の生産性と収益性を大きく向上させるポテンシャルを秘めています。

CASTMANでは、業界の最新の研究成果をお客様の生産性および品質向上に活かすことに全力を注いでいます。本稿で議論された課題がお客様の事業目標と一致する場合、ぜひ当社の技術チームにご相談ください。これらの原理をいかにお客様の部品製造に適用できるか、共に探求してまいります。

著作権情報

- このコンテンツは、K. Namiki氏、Masamichi. Kawano氏、Thomas Schade氏による論文「High Thermal Conductivity Steel and its Application to Die Casting Tools」を基にした要約および分析です。

- 出典: NADCA DIE CASTING CONGRESS & EXPOSITION, (2012), Transaction No. T12-071

本資料は情報提供のみを目的としています。無断での商業的利用は禁じられています。 Copyright © 2025 CASTMAN. All rights reserved.