冷却効率158%向上:高性能銅合金チルベントがHPDCの鋳造欠陥をいかに削減するか

本技術概要は、[Duoc T Phan, Syed H Masood, Syed H Riza, and Harsh Modi]によって執筆され、[International Journal of Mechanical Engineering and Robotics Research Vol. 9, No. 7]([2020]年)に掲載された学術論文「[Development of High Performance Copper Alloy Chill Vent for High Pressure Die Casting]」に基づいています。CASTMANがAIの支援を受け、技術専門家向けに分析・要約したものです。*

キーワード

- 主要キーワード: 銅合金チルベント

- 副次キーワード: ハイプレッシャーダイカスト, HPDC, 熱伝導率, 冷却効率, 金型冷却, 鋳造欠陥, MoldMAX

エグゼクティブサマリー

多忙な専門家のための30秒で読める概要です。

- 課題: HPDCにおける従来の工具鋼製チルベントは熱伝導率が低く、冷却が遅れることでポロシティ(鋳巣)やフラッシング(バリ)といった鋳造欠陥を引き起こしていました。

- 手法: 有限要素解析(FEA)を用いた数値熱伝達モデルを開発し、従来の工具鋼(H13)製チルベントと、高性能なベリリウム銅合金(MoldMAX)製チルベントの性能を比較しました。

- 主要なブレークスルー: 銅合金チルベントは、金型からの製品取り出し温度に達するまでの冷却時間を50%以上短縮しました(鋼製15.9秒に対し、銅合金製は6.7秒)。

- 結論: 高熱伝導率の銅合金チルベントを採用することで、冷却効率が158%向上し、サイクルタイムの短縮と鋳造欠陥の削減に大きく貢献する可能性が示されました。

課題:なぜこの研究がHPDC専門家にとって重要なのか

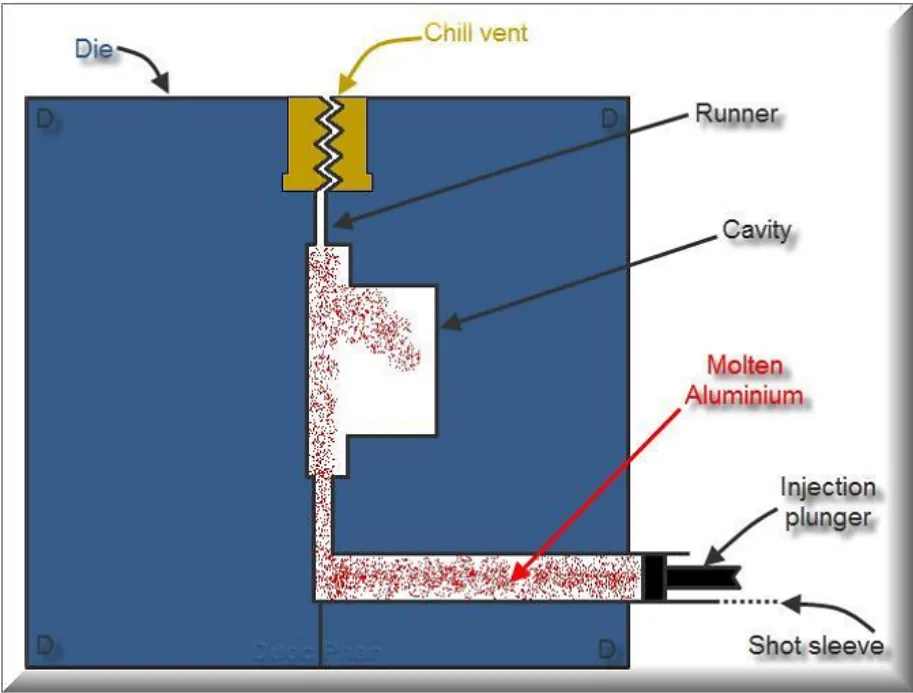

ハイプレッシャーダイカスト(HPDC)は、軽量な金属部品を製造するために広く用いられていますが、キャビティ内に残留する空気やガスがポロシティ(鋳巣)などの品質を損なう欠陥を引き起こすという課題を抱えています。この問題を解決するため、「チルベント」が金型内のガスを排出する重要な役割を担っています。

しかし、従来使用されてきた工具鋼製のチルベントは、熱伝導率が低いという根本的な限界がありました。これにより、溶湯がチルベント内で凝固するまでに時間がかかり、ガスが完全に排出される前にベント経路が塞がれたり、溶湯がベントの隙間に流れ込んでフラッシング(バリ)を発生させたりすることがありました。これらの問題は、製品品質の低下と生産性の悪化に直結しており、業界ではより効果的な熱管理とガス排出を実現する新しいソリューションが求められていました。

アプローチ:研究手法の解明

本研究では、この課題を解決するため、数値シミュレーションと実機実験を組み合わせたアプローチを取りました。

研究チームはまず、市販のCADシステムでジグザグ形状のガス排出経路を持つチルベントの3Dモデルを作成しました。次に、汎用有限要素解析(FEA)ソフトウェアであるANSYS® Workbenchを用いて、熱伝達モデリングと熱解析を行いました。

比較対象として、従来の工具鋼(H13)と、鋼の6倍高い熱伝導率を持つベリリウム銅合金(MoldMAX)の2種類の材料が選ばれました。鋳造材料にはアルミニウム合金ADC12が使用されました。

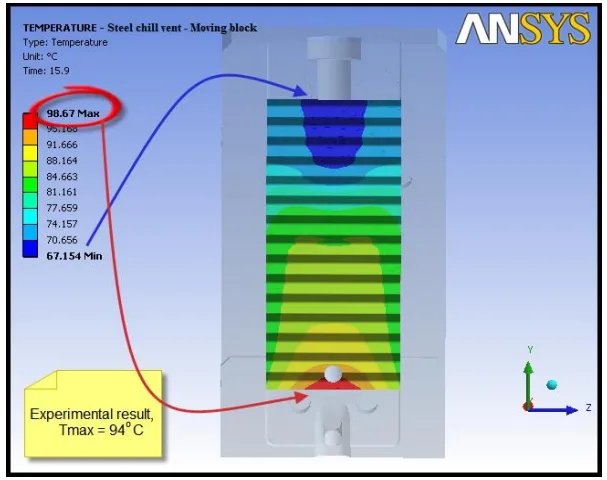

シミュレーションの精度を保証するため、まず鋼製チルベントのモデルを、800トンダイカストマシンでの実際の鋳造実験データと比較検証しました。実験では、高速赤外線カメラ(FLIR PM850)を用いて、金型が開く瞬間のチルベント表面の温度分布を正確に測定しました。シミュレーション結果と実測値が5%未満の誤差で一致することを確認し、モデルの妥当性を確立した後、同じ条件下で銅合金チルベントの性能をシミュレーションし、その優位性を定量的に評価しました。

ブレークスルー:主要な研究結果とデータ

検証済みの数値モデルを用いて、銅合金チルベントの卓越した性能がデータによって裏付けられました。

発見1:冷却時間の大幅な短縮

銅合金チルベントは、その高い熱伝導率により、溶湯からの熱を極めて迅速に除去しました。図6および図7が示すように、チルベント表面が製品取り出し時の目標温度(約98.7°C)まで冷却されるのに要した時間は、従来の鋼製(H13)チルベントが15.9秒であったのに対し、銅合金(MoldMAX)チルベントはわずか6.70秒でした。これは、冷却時間を57%以上も短縮したことを意味します。

発見2:冷却効率の158%向上

冷却時間の短縮は、冷却速度(冷却率)の劇的な向上によってもたらされました。論文の結論部によると、溶湯の注入温度から製品取り出し温度まで冷却する際の平均冷却率は、鋼製チルベントが32.5°C/秒であったのに対し、銅合金チルベントは77°C/秒に達しました。これにより、銅合金チルベントは鋼製に比べて冷却効率が158%も向上したと結論付けられています。この高い冷却能力が、ガスの排出効率を高め、鋳造欠陥を抑制する鍵となります。

研究開発および製造現場への実用的な示唆

本研究の結果は、HPDCに関わる各分野の専門家にとって、具体的な改善策を示唆しています。

- プロセスエンジニア向け: チルベントの材質を高熱伝導率の銅合金に変更することで、サイクルタイムを大幅に短縮できる可能性が示唆されます。これにより、生産性の向上が期待できます。

- 品質管理チーム向け: 図7に示される急速な凝固は、ポロシティ欠陥の低減に直接的に寄与する可能性があります。銅合金チルベント導入後の製品において、ポロシティ発生率の変化を重点的な品質検査項目とすることが有効です。

- 設計エンジニア向け: 本研究は、チルベントの材料選定が、金型内の熱管理と製品品質を左右する極めて重要な設計要素であることを示しています。特に、ガス欠陥が懸念される部品の金型設計初期段階において、高熱伝導率材料の採用を積極的に検討すべきです。

論文詳細

Development of High Performance Copper Alloy Chill Vent for High Pressure Die Casting

1. 概要:

- タイトル: Development of High Performance Copper Alloy Chill Vent for High Pressure Die Casting (高性能銅合金チルベントの開発)

- 著者: Duoc T Phan, Syed H Masood, Syed H Riza, and Harsh Modi

- 出版年: 2020

- 掲載誌/学会: International Journal of Mechanical Engineering and Robotics Research Vol. 9, No. 7

- キーワード: High pressure die casting; Chill vents; Thermal analysis; Copper alloy; Thermal conductivity; Cooling rates (ハイプレッシャーダイカスト; チルベント; 熱解析; 銅合金; 熱伝導率; 冷却率)

2. アブストラクト:

ハイプレッシャーダイカスト(HPDC)プロセスにおいて、チルベントは残留空気やガスを金型キャビティから排出するために使用される。本稿の目的は、従来の工具鋼に比べて高強度・高熱伝導率を持つ新しいタイプの銅合金材料を使用し、HPDC用の高性能チルベントを設計・開発することである。有限要素解析を適用してチルベントの数値熱伝達モデルを開発し、実験結果によって検証した。このモデルを用いて、銅合金チルベントと従来の鋼製チルベントの性能を比較した。チルベント材料の変更が、冷却時間、冷却率、および内部の金型温度分布に著しい改善をもたらすことが判明した。結果として、銅製チルベントは、従来の鋼製チルベントと比較して、凝固するアルミニウム合金の冷却効率を約158%向上させることが示された。高強度銅合金チルベントの使用は、迅速な熱伝達とガスの高速放出によりHPDCプロセスの効率と有効性を高め、それによってポロシティやフラッシング欠陥を削減すると結論付けられる。

3. イントロダクション:

HPDCは自動車産業で軽量金属部品の製造に広く利用されている。多くのメーカーが、従来鋼や鋳鉄で作られていた部品をADC12のような軽量アルミニウム合金鋳物に切り替えている。HPDCプロセスでは、溶融金属が高圧で工具鋼製の金型キャビティに射出される。チルベントは、金型キャビティから空気を除去するための一般的な方法であり、通常0.5mmのジグザグ状の通気経路を持つ一対の鋼製ブロックで構成される。これにより、閉じ込められた空気が容易に排出され、ポロシティのような製品品質に影響を与える欠陥を減らすのに役立つ。しかし、従来の鋼製チルベントは熱伝導率が低いため、溶湯が通気面に流れ込み、固着しやすいという問題があった。

4. 研究の要約:

研究トピックの背景:

チルベントの機能は、金型キャビティから空気とガスを短時間で除去し、鋳物の凝固速度を高めることである。そのため、その製造には高強度で高い熱伝導率を持つ材料がより適している。そのような材料の一つが、MoldMAXとしても知られるベリリウム銅合金であり、鋼よりも高い強度を持つだけでなく、熱伝導率も6倍高い。これらの特性により、MoldMAX合金はチルベント製造において従来の工具鋼を代替する有望な候補となる。

従来の研究の状況:

HPDCプロセスにおける凝固過程や熱プロセスの数値モデリングは、プロセスの効率改善や冷却時間短縮の可能性を評価する上で非常に有益である。これまで、ゲートやランナーシステムの設計、金型の熱挙動など、多くのプロセスパラメータに関するシミュレーション研究が行われてきたが、チルベントの設計開発やガス抜き問題に焦点を当てた研究はほとんど行われていなかった。

研究の目的:

本研究は、この研究ギャップを埋め、従来の工具鋼の代わりにMoldMAX(ベリリウム銅合金)を用いた新しいチルベント構成の性能を調査することを目的とする。この合金は、高い熱伝導率に加えて、表面に保護酸化膜を形成するという利点も提供する。本研究では、工具鋼製チルベントの数値熱伝達モデルを開発し、それをベリリウム銅合金製チルベントのシミュレーション結果と比較するプロセスを記述する。

中核となる研究:

本研究の中核は、有限要素解析(FEA)を用いて、従来の工具鋼(H13)製チルベントと高性能ベリリウム銅合金(MoldMAX)製チルベントの熱的性能を比較することにある。シミュレーションモデルは、実際の800トンダイカストマシンでの実験データを用いて検証され、その信頼性が確保された。この検証済みモデルを用いて、冷却時間、冷却率、金型表面温度分布の違いを定量的に評価した。

5. 研究方法

研究デザイン:

物理実験によって検証された数値シミュレーション(FEA)を用いた比較研究。

データ収集と分析方法:

800トンHPDCマシンでの実験において、赤外線カメラを用いて温度データを収集。シミュレーションデータはANSYS® Workbenchを用いて生成された。

研究対象と範囲:

ADC12アルミニウム合金を用いたHPDCサイクルの冷却段階における、チルベントの熱的性能解析。

6. 主要な結果:

主要な結果:

- シミュレーションモデルは、鋼製チルベントの実験結果(実測最高温度94°C)とシミュレーション結果(98.67°C)が5%未満の誤差で一致し、その妥当性が検証された。

- 銅合金チルベントは、目標温度(約98.7°C)までの冷却時間を、鋼製の15.9秒から6.70秒へと大幅に短縮した。

- 冷却率は、鋼製の32.5°C/秒に対し、銅合金では77°C/秒に達し、冷却効率が158%向上した。

図の名称リスト:

- Figure 1. Schematic diagram of a typical HPDC process.

- Figure 2. A CAD model of the chill vent used in HPDC

- Figure 3. Heat generation rate and Heat flux values used for thermal analysis.

- Figure 4. Temperature distribution at the surface of moving block - Steel chill vent.

- Figure 5. Experimental temperature distribution on the chill vent surface measured by infrared camera

- Figure 6. Temperature distribution at the surface of moving block - MoldMAX copper alloy chill vent

- Figure 7. Comparison of cooling time curves during casting process using the steel and copper chill vents.

7. 結論:

本研究では、有限要素解析を用いてHPDCで使用される工具鋼製チルベントの熱伝達シミュレーションモデルを開発し、アルミニウム合金の実際のHPDCの実験測定によって検証した。検証された熱伝達モデルを用いて、ベリリウム銅合金製チルベントの性能を鋼製チルベントと比較検討した。結果は、高強度で熱伝導性の高い銅合金をチルベント材料として使用することが、冷却時間、冷却率、および内部の金型温度分布に著しい改善をもたらすことを示した。鋼製チルベント表面が溶融アルミニウムの注入温度から取り出し温度まで冷却するのに15.9秒かかったのに対し、ベリリウム銅合金MoldMAX材料では、同様の温度まで冷却するのにわずか6.70秒しかかからなかった。鋼製および銅合金製チルベントでフラッシングアルミニウム部品を冷却するための計算された冷却率は、それぞれ32.5°C/sおよび77°C/sであり、銅合金チルベントの冷却効率が158%向上した。本研究は、高強度銅合金をチルベントに使用することが、HPDCにおける永久金型鋳造ダイの性能と冷却能力を向上させることを確立した。

8. 参考文献:

- [1] A Kaye, A Street. Die Casting Metallurgy. Butterworth and Co Ltd., 1982

- [2] F. Bonollo, N. Gramegna, and G. Timelli, "High-pressure die-casting: contradictions and challenges," The Minerals, Metals & Materials Society, JOM, vol. 67, no. 5, pp. 901-908, 2015.

- [3] L. H. Wang. "Mathematical modelling of air evacuation in die casting process via CASTvac and other venting devices," Int Journal of Cast Metals Research, vol. 20 pp. 191-197, 2007.

- [4] MoldMAX HH Material Property Data, Materion Performance Alloys, Materion Corporation 2017.

- [5] I. Rosindale and K. Davey, "Steady state thermal model for the hot chamber injection system in the pressure die casting process," Journal of Materials Processing Technology, vol. 82, no. 1, pp. 27-45, 1998.

- [6] M. T. A. Rasgado, "Bi-metallic dies for rapid die casting," Journal of Materials Processing Technology vol. 175, pp. 109-116, 2006.

- [7] S. R. Ahmed, K. D. Devi, and S. V. S. Himathejeswini, "Design & analysis of heat sink high-pressure die casting component," International Journal of Current Engineering and Technology, 2016

- [8] H. J. Kwon, H. K. Kwon, "Computer Aided Engineering (CAE) simulation for the design optimization of gate system on high pressure die casting (HPDC) process," Robotics and Computer-Integrated Manufacturing vol. 55 pp. 147-153, 2018.

- [9] W. B. Yu, Y. Y. Cao, X. B. Li et al, "Determination of interfacial heat transfer behavior at the metal/shot sleeve of high pressure die casting process of AZ91D alloy," Journal of Materials Science & Technology vol. 33 pp. 52-58, 2017

- [10] S. I. Jeong, C. K. Jin, H. Y. Seo et al, "Mould design for clutch housing parts using a casting simulation of high pressure die casting," International Journal Of Precision Engineering And Manufacturing, vol. 17, no. 11, pp. 1523-1531, 2016

- [11] R. W. R. W. Jeppson, Analysis of Flow in Pipe Networks, Butterworth Publications, 1976

- [12] MatWeb Material Property Data, Aluminum ADC12 Die Casting Alloy, Automation Creations, Inc 2009.

- [13] K. N. Prabhu, "Casting/mold thermal contact heat transfer during solidification of Al-Cu-Si alloy (LM 21) plates in thick and thin molds," Journal of Materials Engineering and Performance, ASM International vol. 14, no. 5, pp. 604-609, 2005.

専門家Q&A:あなたの疑問に答えます

Q1: なぜ銅合金チルベントをシミュレーションする前に、まず鋼製チルベントのFEAモデルを実験データで検証したのですか?

A1: 数値モデルがHPDCプロセスの現実世界の熱力学を正確に表現していることを保証するためです。鋼製チルベントのモデル予測(シミュレーション最高温度98.67°C)が実測値(94°C)と5%未満の誤差であることを確認することで、研究者らは同じ境界条件下で新しい銅合金材料の性能を確実に予測できるというモデルへの信頼性を確立しました。

Q2: 論文では、MoldMAXは鋼の「6倍高い熱伝導率」を持つと述べられていますが、これは冷却性能にどのように直接的に影響しましたか?

A2: この優れた熱伝導率(銅合金155 W/m°Cに対し、鋼27 W/m°C)により、溶融アルミニウムからの熱をはるかに迅速に除去することが可能になりました。図7に見られるように、これによりベント表面のピーク温度が低く抑えられ(銅合金108.7°Cに対し、鋼124.1°C)、冷却曲線が非常に急勾配になりました。その結果、製品取り出し温度に達するまでの時間が15.9秒から6.7秒へと劇的に短縮されたのです。

Q3: シミュレーションを現実的にするために、実験からどのような特定の境界条件が使用されましたか?

A3: シミュレーションには、いくつかの重要な実験値が使用されました。具体的には、初期金型温度73.8°C、アルミニウム(ADC12合金)の注入温度615°C、そして鋼製チルベントにおける15.9秒後の取り出し温度94°Cです。さらに、冷却水路には20°Cの水を使用し、計算された熱伝達係数が適用されました。これらの実測値に基づいた条件設定が、モデルの精度を高める上で不可欠でした。

Q4: 論文では、銅合金チルベントがポロシティやフラッシングを削減すると結論付けていますが、なぜ急速冷却がそれを達成できるのですか?

A4: 論文では、チルベントの機能はガスを排出し凝固速度を高めることであると述べています。高熱伝導率の銅合金は、ベント入口の溶湯を急速に冷却し、金属の「プラグ」を素早く凝固させます。この迅速な凝固により、それ以上の溶湯がベント経路に押し込まれること(フラッシング)を防ぎ、閉じ込められたガスが経路を塞がれる前に効果的に排出されることを可能にします。また、全体的な凝固が速まることで、鋳物の結晶粒が微細化し、ポロシティの低減にも繋がります。

Q5: 図6で観察された、フラッシング部分の厚い箇所がよりゆっくりと冷却されるという温度差の重要性は何ですか?

A5: フラッシング部分の底部にある厚い箇所の表面温度が、他の薄い箇所よりもゆっくりと低下したというこの観察は、熱伝達の基本原理を実証しています。厚い部分はより多くの熱エネルギー(質量)を含み、体積に対する表面積の比率が小さいため、冷却が遅くなります。これは現実的な結果であり、熱モデルの正確性をさらに裏付けるものと言えます。

結論:より高い品質と生産性への道を開く

本研究は、従来の鋼製チルベントを高性能な銅合金チルベントに置き換えることで、HPDCプロセスの冷却効率を158%も向上させ、サイクルタイムの短縮と鋳造欠陥の削減に大きく貢献することを示しました。このブレークスルーは、特に品質要求の厳しい自動車やエレクトロニクス分野において、生産性と製品品質を両立させるための強力なソリューションとなります。

CASTMANでは、最新の業界研究を応用し、お客様の生産性と品質の向上を支援することに尽力しています。この記事で議論された課題がお客様の事業目標と一致する場合、ぜひ当社のエンジニアリングチームにご連絡ください。これらの原理がお客様の部品製造にどのように実装できるか、共に探求しましょう。

著作権情報

- このコンテンツは、[Duoc T Phan, Syed H Masood, Syed H Riza, and Harsh Modi]による論文「[Development of High Performance Copper Alloy Chill Vent for High Pressure Die Casting]」を基にした要約および分析です。

- 出典: [https://doi.org/10.18178/ijmerr.9.7.943-948]

この資料は情報提供のみを目的としています。無断での商業利用は禁じられています。

Copyright © 2025 CASTMAN. All rights reserved.