이 기술 요약은 L. D. Clark, K. Davey, I. Rosindale, S. Hinduja가 2000년 ASME(Journal of Manufacturing Science and Engineering)에 발표한 학술 논문 "Determination of Heat Transfer Coefficients Using a 1-D Flow Model Applied to Irregular Shaped Cooling Channels in Pressure Diecasting"을 기반으로 합니다. 이 자료는 CASTMAN의 고압 다이캐스팅(HPDC) 전문가들이 Gemini, ChatGPT, Grok과 같은 LLM AI의 도움을 받아 분석하고 요약한 것입니다.

키워드

- Primary Keyword: 고압 다이캐스팅 냉각 채널

- Secondary Keywords: 열전달 계수, 비정형 냉각 채널, 1D 유동 모델, 비등 열전달, 다이캐스팅 시뮬레이션, 금형 열 해석, 생산성 향상

Executive Summary

- 도전 과제: 고압 다이캐스팅에서 복잡하고 비정형적인 냉각 채널의 열전달을 정확하게 모델링하는 것은 기존 방법으로는 어렵고, 이는 금형 설계 최적화와 생산성 향상에 큰 제약이었습니다.

- 해결 방법: 본 연구에서는 경계 요소 메쉬(Boundary Element Mesh)를 분할하는 새로운 전략을 제시합니다. 최단 경로 알고리즘을 사용하여 비정형 채널의 가상 축을 정의하고, 이를 통해 1D 유동 모델을 적용하여 냉각수의 온도, 압력, 속도 변화를 정밀하게 계산합니다.

- 핵심 성과: 이 모델을 기반으로 설계된 비정형 냉각 채널을 적용한 신규 금형은 기존 금형 대비 주조물 결함 없이 생산성을 75% 향상시켰습니다(분당 42회 → 70회). 시뮬레이션은 실제 측정된 채널 표면 온도를 평균 4.5%의 오차로 정확하게 예측했습니다.

- 결론: 본 연구는 비등 열전달(boiling heat transfer)을 적극적으로 활용하는 고효율 비정형 냉각 채널을 설계할 수 있는 강력하고 실용적인 엔지니어링 도구를 제공하며, 이를 통해 다이캐스팅 공정의 생산성과 품질을 획기적으로 개선할 수 있음을 입증했습니다.

도전 과제: 왜 이 연구가 HPDC 전문가에게 중요한가?

고압 다이캐스팅 공정에서 금형의 열 관리는 주조 품질, 금형 수명, 생산 속도를 결정하는 핵심 요소입니다. 특히 금형 내부에 가공된 냉각 채널을 통해 열을 얼마나 효과적으로 제거하느냐가 관건입니다. 기존에는 주로 직선으로 가공된 단순한 형태의 냉각 채널을 사용해왔지만, 복잡한 형상의 제품을 균일하게 냉각시키기에는 한계가 있었습니다.

최근에는 제품 형상을 따라가는 비정형(irregular) 또는 컨포멀(conformal) 냉각 채널의 중요성이 커지고 있습니다. 하지만 이런 복잡한 채널은 축(axis)을 정의하기 어려워 기존의 1차원 유동 모델을 적용하기 힘들었습니다. 채널 전체를 3D 유한요소법(FEM)으로 모델링하는 것은 계산 비용이 매우 높아 실용적이지 않았습니다.

결과적으로, 엔지니어들은 비정형 냉각 채널의 열전달 계수(HTC)를 정확히 예측하지 못해 보수적인 설계를 할 수밖에 없었고, 이는 냉각 효율 저하와 생산성 정체로 이어졌습니다. 특히 냉각수 온도가 국부적으로 급격히 상승하며 발생하는 비등(boiling) 현상은 열전달에 큰 영향을 미치지만, 이를 정확히 모델링하는 것은 더 큰 도전 과제였습니다(참고: Introduction).

해결 방법: 방법론 분석

이러한 문제를 해결하기 위해 연구진은 다음과 같은 혁신적인 접근법을 제시했습니다.

- 메쉬 분할 전략 (Mesh Partitioning Strategy): 먼저, 경계요소법(BEM)으로 모델링된 비정형 냉각 채널의 표면 메쉬에 최단 경로 알고리즘(Dijkstra's algorithm)을 적용합니다. 이를 통해 냉각 채널의 입구부터 출구까지 이어지는 가상의 중심 경로(seam path)를 정의합니다. 이 경로를 기준으로 채널을 여러 개의 짧은 구획으로 분할합니다(Figure 2).

- 1D 유동 모델 적용: 분할된 각 구획에 1차원 베르누이(Bernoulli) 방정식을 확장한 유동 모델을 적용합니다. 이를 통해 채널 길이에 따른 냉각수의 국부적인 유속, 압력, 그리고 벌크 온도(bulk temperature) 변화를 계산할 수 있습니다(참고: Section 4).

- 비등 열전달 모델 결합: 계산된 냉각수 정보와 금형 온도를 바탕으로 핵 비등(nucleate boiling), 전이 비등(transitional film boiling) 등 다양한 열전달 메커니즘을 고려한 경험적 비등 모델을 적용합니다. 이를 통해 각 채널 표면 요소의 정확한 열 유속(heat flux)과 유효 열전달 계수를 산출합니다(Figure 4, Section 5).

- 반복 계산을 통한 안정화: 금형의 3D 열 해석 모델과 1D 유동/비등 모델을 안정된 열전달 계수 값이 얻어질 때까지 반복적으로 계산합니다. 이 과정을 통해 실제와 매우 근접한 정상 상태(steady-state)의 열 분포를 예측합니다(참고: Section 6).

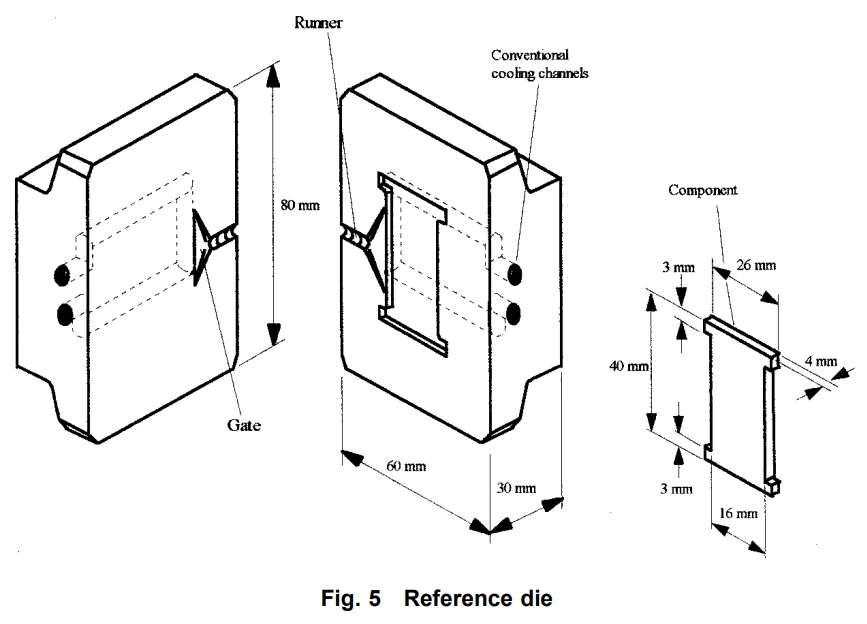

연구진은 이 모델의 유효성을 검증하기 위해, 기존 방식의 직선 냉각 채널을 가진 '참조 금형(reference die)'과 새로운 모델을 통해 비등 열전달을 극대화하도록 설계된 비정형 냉각 채널을 가진 '신규 금형(novel die)'을 제작하여 실제 주조 실험을 진행했습니다(Figure 5, Figure 6).

핵심 성과: 주요 발견 및 데이터

실제 고온 챔버 다이캐스팅 머신을 이용한 아연(Zamak 5) 주조 실험 결과는 매우 인상적이었습니다.

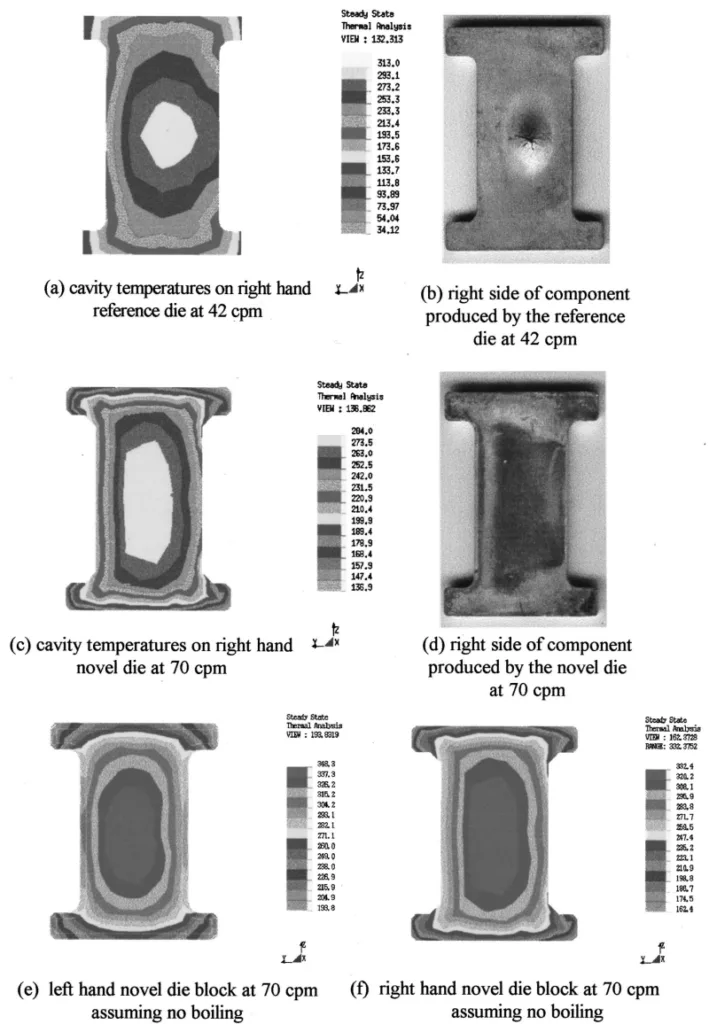

- 생산성의 획기적 향상: 기존 냉각 방식을 사용한 참조 금형은 분당 42회(cpm)의 생산 속도에서 주조물에 블리스터(blistering) 결함이 발생하기 시작했습니다(Figure 8b). 반면, 새로운 모델로 설계된 신규 금형은 기계의 최대 속도인 분당 70cpm까지 아무런 결함 없이 고품질의 주조물을 생산했습니다. 이는 75%의 생산성 향상을 의미합니다(참고: Section 7.3).

- 균일한 캐비티 온도 분포: 신규 금형은 캐비티 표면의 온도 분포가 훨씬 더 균일했으며, 국부적인 고온점(hot spot)을 효과적으로 제어했습니다. 참조 금형의 캐비티 온도 편차는 279°C에 달했지만, 신규 금형은 중앙부의 온도를 안정적으로 유지하며 전체 온도 편차를 147°C로 줄였습니다(Figure 8a, 8c 비교).

- 높은 예측 정확도: 시뮬레이션 모델은 실제 실험 결과를 매우 정확하게 예측했습니다. 5개의 열전대(thermocouple)로 측정한 냉각 채널 표면 온도는 예측값과 최대 13%, 평균 절대 오차 4.5%의 높은 정확도를 보였습니다(Figure 9). 또한, 냉각수 입출구 온도 상승 예측도 평균 8%의 오차율을 기록했습니다(Figure 10).

- 비등 효과의 중요성 입증: 만약 비등 열전달을 무시하고 기존의 대류 열전달만 가정하여 시뮬레이션했을 경우, 예측된 캐비티 최고 온도는 실제보다 50°C나 높게 나타났습니다(Figure 8e, 8f). 이는 고품질 주조를 위해 비등 현상을 정확히 모델링하는 것이 얼마나 중요한지를 명확히 보여줍니다.

HPDC 제품을 위한 실질적 시사점

이 연구 결과는 실제 다이캐스팅 현장에 다음과 같은 중요한 시사점을 제공합니다.

- 공정 엔지니어를 위해: 이 연구는 냉각 채널 내의 '비등(boiling)'을 더 이상 피해야 할 대상이 아닌, 생산성을 높이기 위해 적극적으로 활용할 수 있는 강력한 도구로 바라볼 수 있게 합니다. 제어된 비등 열전달을 활용하도록 공정을 설계하면 사이클 타임을 획기적으로 단축할 수 있습니다(참고: Section 7.3).

- 금형 설계를 위해: 본 논문에서 제시된 방법론(Section 3)은 이전에는 모델링이 불가능했던 복잡한 3D 컨포멀 냉각 채널을 자신감 있게 설계하고 해석할 수 있는 길을 열어줍니다. 이를 통해 캐비티 표면에 더 가깝게 냉각 채널을 배치하여 국부적인 열을 효과적으로 제거하고, 이는 곧 주조 품질 향상과 직결됩니다(Figure 8c).

- 품질 관리를 위해: 시뮬레이션으로 예측된 캐비티의 고온점(Figure 8a)과 실제 발생한 주조 결함(Figure 8b) 사이의 강한 상관관계는 이 모델이 불량을 예측하는 강력한 도구가 될 수 있음을 보여줍니다. 금형을 가공하기 전에 잠재적인 품질 문제를 미리 파악하고 설계에 반영하여 스크랩 발생을 원천적으로 줄일 수 있습니다.

논문 상세 정보

Determination of Heat Transfer Coefficients Using a 1-D Flow Model Applied to Irregular Shaped Cooling Channels in Pressure Diecasting

1. 개요:

- 제목: Determination of Heat Transfer Coefficients Using a 1-D Flow Model Applied to Irregular Shaped Cooling Channels in Pressure Diecasting

- 저자: L. D. Clark, K. Davey, I. Rosindale, S. Hinduja

- 발행 연도: 2000

- 발행 학술지/학회: Journal of Manufacturing Science and Engineering, ASME

- 키워드: Mesh partitioning, 1-D flow model, boundary element method, boiling heat transfer, pressure diecasting, cooling channels

2. 초록 (Abstract):

메쉬 분할 전략을 제시하여 고압 다이캐스팅 공정에서 비정형 냉각 채널에 경계 조건을 적용하는 것을 용이하게 합니다. 이 전략은 경계 요소 메쉬를 분할하는 데 사용되지만, 유한 요소 메쉬로 둘러싸인 냉각 채널 표면에도 적용될 수 있습니다. 메쉬를 일련의 요소 팩으로 분할하여 1차원 유동 모델을 냉각수에 적용할 수 있게 합니다. 이 유동 모델은 초기에 다이/냉각수 인터페이스에서 비등이 일어나지 않는다고 가정하는 정상 상태 열 모델과 함께 사용됩니다. 이를 통해 냉각수 내의 벌크 온도, 압력, 속도 값을 확인합니다. 이 정보는 금형 온도와 함께, 핵 비등 및 전이 비등을 포함한 금형과 냉각수 사이의 다양한 열전달 메커니즘을 모델링하는 경험적 관계식에 사용됩니다. 유효 열전달 계수가 계산되어 다이/냉각수 인터페이스에 적용됩니다. 그런 다음 정상 상태 열 코드와 경험적 비등 모델을 유효 열전달 계수에 대한 안정적인 값이 얻어질 때까지 반복적으로 사용합니다. 모델은 기존 냉각 채널이 있는 금형과 독점적인 고온 챔버 다이캐스팅 기계에서 작동하는 비정형 냉각 채널이 있는 새로운 금형을 사용하여 작은 얇은 부품을 주조함으로써 테스트됩니다. 시뮬레이션 결과와 고온 챔버 압력 다이캐스팅 기계를 사용한 실험 결과가 보고됩니다.

3. 서론 (Introduction):

고압 다이캐스팅 공정에서 강철 금형은 용융 합금의 주입을 받습니다. 금형은 내부에 가공된 냉각 채널에 의해 냉각됩니다. 열 과정은 Davey 등이 [1,2]에서 보여준 바와 같이 경계요소법(BEM)을 사용하여 모델링할 수 있으며, 이 경우 냉각 채널 표면 자체가 금형 경계 메쉬의 일부를 형성합니다. 이러한 표면에서 주조 캐비티에 가장 가까운 냉각 채널 표면이 더 큰 열 유속을 받기 때문에, 이 표면에서 냉각수로의 열전달 속도의 국부적 변화는 비교적 클 수 있습니다 [2]. 또한 채널 표면 온도가 과냉각 핵 비등 및 전이 비등뿐만 아니라 강제 대류를 유지하기에 충분히 높은 경우가 많기 때문에 열전달 메커니즘도 변할 수 있습니다. 이러한 표면에 경계 조건을 정확하게 적용하기 위해서는 채널을 따라 벌크 냉각수 온도, 유속 및 압력의 변화를 확인해야 합니다. 이를 달성하는 한 가지 방법은 냉각 채널 도메인의 유한 요소 메쉬에 적용될 수 있는 1차원 베르누이 유형 모델을 사용하는 것입니다. 이 메쉬의 표면 요소에 대한 결과는 금형 도메인의 경계 요소에 매핑될 것입니다. 이는 계산적으로 비용이 많이 들고 경계 요소의 일관된 사용에서 벗어날 필요가 있습니다. 기존의 냉각 채널 경계 요소 메쉬를 도관 축을 따라 분할하고, 1D 유동 모델을 적용할 수 있는 불연속적인 인접 요소 묶음으로 요소를 패키징해야 하는 대안 전략이 제안됩니다. 규칙적이거나 균일한 단면과 쉽게 식별할 수 있는 축을 가진 채널의 경우 이는 쉽게 달성될 수 있습니다. 그러나 불규칙한 단면과 복잡한 모양을 가진 채널의 경우 해결책이 그렇게 명확하지 않습니다. 이러한 채널의 경우 길이와 축을 쉽게 정의할 수 없습니다. 이 논문은 최단 경로 알고리즘을 활용하여 축 방향 점들의 시퀀스 위치를 정의하고 경계 메쉬를 축 방향 요소 그룹 시퀀스로 분할하는 방법을 제시합니다. 이 논문에서는 이 방법을 1D 유동 모델과 함께 사용하여 냉각 채널을 따라 벌크 온도, 압력 및 유속의 변화를 예측합니다. 이 결과는 금형 도메인의 3D 열 경계 요소(BE) 분석을 위한 경계 조건으로 적용되는 채널 표면의 유효 열전달 계수를 결정하는 데 사용됩니다. 사용된 분석은 [1]의 분석으로, 주조가 배출 전에 완전히 응고되었다고 가정하므로 얇은 주조에 제한됩니다. 금형 및 냉각수 온도 예측은 독점적인 고온 챔버 압력 다이캐스팅 기계에서 실행되는 간단한 계측 금형을 사용하여 아연 테스트 부품을 생산함으로써 검증됩니다.

4. 연구 요약:

연구 주제의 배경:

고압 다이캐스팅에서 금형의 열 관리는 생산성과 제품 품질에 직접적인 영향을 미칩니다. 특히, 복잡한 형상의 제품을 생산할 때, 제품 형상을 따라가는 비정형 냉각 채널(conformal cooling channel)은 균일하고 효율적인 냉각을 위해 필수적입니다.

이전 연구 현황:

기존의 열 해석 방법은 주로 직선형 냉각 채널에 초점을 맞추었습니다. 비정형 채널에 대한 해석은 3D 유동 해석(CFD)을 필요로 하여 계산 비용이 매우 높거나, 채널의 축을 정의하기 어려워 1D 모델을 적용하기 곤란했습니다. 이로 인해 비정형 채널의 설계와 최적화에 어려움이 있었습니다.

연구 목적:

본 연구의 목적은 비정형 냉각 채널에 적용할 수 있는 실용적이고 정확한 1D 유동 및 열전달 모델을 개발하는 것입니다. 이를 통해 엔지니어들이 비등 열전달과 같은 복잡한 현상을 고려하여 고효율 냉각 채널을 설계하고, 궁극적으로 다이캐스팅 공정의 생산성과 품질을 향상시키는 것을 목표로 합니다.

핵심 연구:

핵심 연구 내용은 다음과 같습니다.

- 메쉬 분할 알고리즘 개발: 최단 경로 알고리즘을 사용하여 비정형 냉각 채널의 경계 요소 메쉬를 분석하고, 가상의 축과 단면을 정의하는 방법을 개발했습니다.

- 1D 유동 및 열전달 모델 통합: 분할된 채널에 1D 유동 모델을 적용하여 냉각수의 국부적 물성(온도, 압력, 속도)을 계산하고, 이를 경험적 비등 모델과 결합하여 정확한 열전달 계수를 도출했습니다.

- 실험적 검증: 개발된 모델을 사용하여 설계한 신규 금형과 기존 금형의 성능을 실제 다이캐스팅 실험을 통해 비교하고, 시뮬레이션 결과의 정확성을 검증했습니다.

5. 연구 방법론

연구 설계:

본 연구는 시뮬레이션 모델링과 실험적 검증을 결합한 방식으로 설계되었습니다. 먼저, 비정형 냉각 채널의 열-유동 해석을 위한 새로운 수치 모델을 개발했습니다. 이 모델의 유효성을 검증하기 위해, (1) 전통적인 직선형 냉각 채널을 가진 '참조 금형'과 (2) 개발된 모델을 이용해 비등 열전달을 최적화하도록 설계된 비정형 냉각 채널을 가진 '신규 금형'을 제작했습니다. 두 금형을 동일한 조건의 고온 챔버 다이캐스팅 머신에서 사용하여 성능을 비교했습니다.

데이터 수집 및 분석 방법:

- 시뮬레이션: 3D 경계요소법(BEM) 기반의 열 해석 코드와 본 연구에서 개발한 1D 유동/비등 모델을 결합하여 금형의 온도 분포, 열 유속, 냉각수 온도 변화 등을 예측했습니다.

- 실험: 신규 금형의 냉각 채널 표면에 5개의 1.5mm K-타입 열전대(thermocouple)를 설치하여 실제 주조 사이클 동안의 온도 변화를 200Hz의 샘플링 속도로 측정했습니다. 냉각수의 입/출구 온도 또한 측정되었습니다.

- 분석: 시뮬레이션으로 예측된 온도 값과 실험에서 측정된 실제 온도 값을 비교하여 모델의 정확도를 평가했습니다. 또한, 각 금형의 최대 생산 속도와 주조물의 품질을 비교하여 설계 방법론의 실질적인 효과를 분석했습니다.

연구 주제 및 범위:

본 연구는 고압 다이캐스팅 공정의 비정형 냉각 채널에 초점을 맞춥니다. 연구 범위는 다음을 포함합니다.

- 비정형 채널의 기하학적 특징을 분석하기 위한 메쉬 분할 기법.

- 채널 내 냉각수의 압력, 속도, 온도 변화를 예측하는 1D 유동 모델.

- 강제 대류 및 비등(nucleate, film boiling)을 포함한 복합 열전달 메커니즘 모델링.

- 모델의 예측 결과를 실제 주조 실험 데이터와 비교 검증.

- 본 연구는 주조물이 배출 전에 완전히 응고된다고 가정하므로, 얇은 벽을 가진 주조물에 대한 분석에 국한됩니다.

6. 주요 결과:

주요 결과:

- 생산성 향상: 새로운 모델로 설계된 비정형 냉각 채널을 적용한 신규 금형은 기존 금형 대비 생산 속도를 42cpm에서 70cpm으로 75% 향상시켰습니다.

- 품질 개선: 신규 금형은 더 높은 생산 속도에서도 블리스터와 같은 표면 결함 없이 우수한 품질의 주조물을 생산했으며, 이는 캐비티 표면의 균일한 온도 분포 덕분입니다.

- 모델 정확도: 개발된 시뮬레이션 모델은 냉각 채널 표면 온도를 평균 절대 오차 4.5% 이내로, 냉각수 온도 상승을 평균 절대 오차 8% 이내로 정확하게 예측하여 높은 신뢰도를 보였습니다.

- 비등 열전달의 중요성: 비등 현상을 고려하지 않았을 때의 시뮬레이션은 캐비티 온도를 50°C 더 높게 예측하여, 비등 효과를 정확히 모델링하는 것이 고품질 주조를 위해 필수적임을 입증했습니다.

Figure 이름 목록:

- Fig. 1 Portion of a boundary element mesh and its representation as a complete digraph

- Fig. 2 Partitioning and packaging of a cooling channel surface mesh

- Fig. 3 The two possible path orientations and the corresponding sign of their area value

- Fig. 4 Model boiling curve

- Fig. 5 Reference die

- Fig. 6 Novel die

- Fig. 7 Thermocouple positions in the novel die

- Fig. 8 Cavity surface temperatures and casting results

- Fig. 9 Channel surface temperatures

- Fig. 10 Coolant temperatures

- Fig. 11 Effect of 1-D flow model on temperature predictions

7. 결론 (Conclusion):

최단 경로 알고리즘은 비정형 냉각 채널의 표면 메쉬에 적용되어 단면적과 축 방향 길이 값을 근사화할 수 있습니다. 이러한 적용은 1D 유동 모델을 냉각수에 적용하여 채널을 따른 유속 값을 확인하는 것을 가능하게 함이 나타났습니다. 최단 경로 알고리즘의 사용은 또한 채널 벽의 표면 메쉬를 분할하여 에너지 균형 방정식을 적용하고 채널을 따른 벌크 냉각수 온도를 대략적으로 결정하는 것을 용이하게 합니다. 적절한 비등 열전달 모델과 함께 사용된 냉각수 유속 및 온도 값은 유효 열전달 계수를 찾는 데 사용되었으며, 이는 금형 블록의 전체 3D 열 분석에서 채널 벽에 경계 조건으로 적용됩니다.

고압 다이캐스팅 공정의 냉각수에 대한 1차원 유동 모델이 개발되었습니다. 독점적인 고온 챔버 다이캐스팅 기계를 사용하여 실험 결과가 얻어졌으며 다음이 발견되었습니다.

- 1차원 유동 모델은 테스트 금형에서 냉각수 온도 상승을 최대 오차 16%, 평균 절대 오차 8%로 예측했습니다.

- 적용된 다이/냉각수 경계 조건과 함께 사용된 정상 상태 열 코드는 테스트 금형의 채널 표면 온도를 최대 오차 13%, 평균 절대 오차 4.5%로 예측했습니다. 이는 냉각수 온도, 압력 및 유속이 채널 전체에서 일정하다고 가정했을 때의 훨씬 더 큰 오차와 비교됩니다.

- 고압 다이캐스팅 공정에서 비등 열전달을 활용하도록 금형을 설계하는 데 잠재적인 이점이 있으며, 이는 테스트 금형을 사용하여 생산성이 75% 증가함으로써 입증되었습니다.

비등 열전달을 활용하도록 설계된 테스트 금형은 최적의 설계가 아니었습니다. 냉각 채널 형상의 최적화는 생산성을 더욱 높이고 더 균일한 캐비티 표면 온도 분포를 보장함으로써 표면 마감을 개선할 수 있습니다.

8. 참고 문헌 (References):

- [1] Davey, K., and Hinduja, S., 1990, "Modeling the Pressure Diecasting Process With the Boundary Element Method: Steady State Analysis," Int. J. Numer. Methods Eng., 30, pp. 1275–1299.

- [2] Clark, L. D., Rosindale, I., Davey, K., and Hinduja, S., 1997, "Predicting Heat Extraction Caused by Boiling in Cooling Channels During the Pressure Diecasting Process," forwarded to Proc. IMechE Part C, J. Mech. Eng. Sci.

- [3] Brebbia, C. A., 1978, The Boundary Element Method for Engineers, Pentech Press, London, Halstead, New York.

- [4] Dijkstra, E. W., 1959, "A Note on Two Problems in Connection With Graphs," Numer. Math., 1, pp. 269–271.

- [5] Swamee, P. K., and Jain, A. K., 1976, "Explicit Equations for Pipe-Flow Problems," J. Hydraul. Div., Am. Soc. Civ. Eng., 102, pp. 657–664.

- [6] Kays, W. M., and Perkins, H. C., 1973, reprint from Standards of the Hydraulic Institute, in Handbook of Heat Transfer, 7–18, Rohsenow, W. M., and Hartnett, J. P., eds., McGraw-Hill, New York.

- [7] Lapple, C. E., 1949, "Velocity Head Simplified Flow Computation," Chem. Eng., 56, pp. 91–138.

- [8] Dittus, F. W., and Boelter, L. M. K., 1930, "Heat Transfer in Automobile Radiators of the Tabular Type," University of California-Berkeley, Pub. Eng. 2, p. 443.

- [9] Bergles, A. E., and Rohsenow, W. M., 1964, "The Determination of Forced-Convection Surface-Boiling Heat Transfer," ASME J. Heat Transfer, 86, pp. 365–372.

- [10] Gambill, W. R., 1962, Generalized prediction of burnout heat flux for flowing subcooled, wetting liquids, AIChE Preprint 17, 5th Nat. Heat Transfer Conf., Houston.

- [11] Rohsenow, W. M., 1952, "A Method of Correlating Heat Transfer Data for Surface Boiling of Liquids," Trans. ASME, 74, pp. 969–976.

- [12] Henry, R. E., 1974, "Correlation for the Minimum Film Boiling Temperature," AIChE Symp. Ser., 70, pp. 81–90.

- [13] Hammer, P. C., and Stroud, A. H., 1956, "Numerical Integration Over Simplexes," Math. Tables Aids Comp., 10, pp. 137–139.

- [14] Eckert, E. R. G., and Drake, Jr. R. M., 1959, Heat and Mass Transfer, McGraw-Hill, New York.

Expert Q&A: 귀하의 주요 질문에 대한 답변

Q1: 현대 다이캐스팅에서 비정형 또는 "컨포멀" 냉각 채널이 왜 그렇게 중요한가요?

A1: 비정형 냉각 채널은 복잡한 금형 형상에서도 캐비티 표면에 더 가깝게 위치하여 더 효과적이고 균일한 냉각을 가능하게 합니다. 이 연구는 이전의 모델링 한계를 극복하고 이러한 채널을 신뢰성 있게 설계하고 분석할 수 있는 방법을 제공합니다. (출처: Introduction, Section 1)

Q2: 이 복잡한 채널 분석을 가능하게 한 이 연구의 핵심 혁신은 무엇인가요?

A2: 핵심 혁신은 최단 경로 알고리즘을 사용한 "메쉬 분할 전략"입니다. 이 전략은 비정형 채널에 대한 가상의 "축"을 생성하여, 간단하지만 강력한 1D 유동 모델이 냉각수 특성을 계산할 수 있도록 합니다. 이는 정확한 열전달 분석에 매우 중요합니다. (출처: Abstract, Section 3)

Q3: 이 논문은 "비등 열전달"에 대해 많이 이야기합니다. 냉각 채널에서의 비등은 보통 나쁜 것으로 간주되지 않나요?

A3: 통제되지 않는 비등은 문제가 될 수 있지만, 이 연구는 제어된 비등 열전달을 활용하는 것이 매우 유익할 수 있음을 보여줍니다. 비등은 단순한 대류보다 훨씬 효과적으로 열을 제거합니다. 신규 금형은 이 점을 활용하도록 특별히 설계되었으며, 그 결과 생산성이 75% 증가했습니다. (출처: Section 7.3, Table 1)

Q4: 이 새로운 설계 방법을 사용하여 얻은 생산성 향상은 얼마나 상당했나요?

A4: 생산성 향상은 상당했습니다. 기존 냉각 방식의 참조 금형은 분당 42회(cpm)에서 양질의 부품을 생산했습니다. 새로운 모델로 비정형 채널과 비등을 사용하도록 설계된 신규 금형은 기계의 속도 한계인 70cpm에 도달할 때까지 결함 없이 부품을 생산했으며, 이는 75%의 증가입니다. (출처: Section 7.3)

Q5: 이 새로운 시뮬레이션 모델은 실제 실험과 비교하여 얼마나 정확한가요?

A5: 모델은 실험 결과와 매우 잘 일치했습니다. 예측된 채널 표면 온도는 평균 절대 오차가 4.5%에 불과했으며, 예측된 냉각수 온도 상승은 평균 오차가 8%였습니다. 이 수준의 정확도는 엔지니어에게 설계 과정에 대한 높은 신뢰를 줍니다. (출처: Section 7.3, Figure 9, Figure 10)

결론 및 다음 단계

이 연구는 고압 다이캐스팅에서 핵심 공정 및 결과를 향상시키기 위한 귀중한 로드맵을 제공합니다. 연구 결과는 품질을 개선하고, 결함을 줄이며, 생산을 최적화하기 위한 명확하고 데이터 기반의 경로를 제시합니다.

CASTMAN에서는 고객의 가장 어려운 다이캐스팅 문제를 해결하기 위해 최신 산업 연구를 적용하는 데 전념하고 있습니다. 이 논문에서 논의된 문제가 귀사의 운영 목표와 관련이 있다면, 저희 엔지니어링 팀에 연락하여 이러한 고급 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오.

Copyright

- 이 자료는 "L. D. Clark, K. Davey, I. Rosindale, S. Hinduja"의 논문인 "Determination of Heat Transfer Coefficients Using a 1-D Flow Model Applied to Irregular Shaped Cooling Channels in Pressure Diecasting"을 기반으로 합니다.

- 논문 출처: http://dx.doi.org/10.1115/1.1308581

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.