이 기술 요약은 [A.R. Jadhav, D.P. Hujare, P.P. Hujare]가 [Materials Today: Proceedings]에 발표한 학술 논문 "[Design and optimization of gating system, modification of cooling system position and flow simulation for cold chamber high pressure die casting machine]" (2021)을 기반으로 합니다. HPDC 전문가를 위해 CASTMAN의 전문가들이 Gemini, ChatGPT, Grok과 같은 LLM AI의 도움을 받아 분석하고 요약했습니다.

Keywords

- Primary Keyword: 고압 다이캐스팅 금형 수명 최적화

- Secondary Keywords: 냉각 시스템 설계, 게이팅 시스템 최적화, ANSYS 응력 해석, MAGMA 유동 해석, ADC12 알루미늄 합금, 금형 균열, 콜드 챔버 다이캐스팅

Executive Summary

- The Challenge: 고압 다이캐스팅(HPDC) 공정에서 반복적인 열 및 기계적 부하로 인해 금형 표면에 과도한 응력이 발생하여 균열 및 조기 파손으로 이어지는 문제입니다. 이는 생산 비용 증가와 직결됩니다.

- The Method: 연구팀은 160톤 콜드 챔버 HPDC 장비에서 ADC12 알루미늄 부품을 생산하기 위한 H13 재질의 금형을 설계했습니다. ANSYS를 사용하여 냉각 채널 위치에 따른 응력 변화를 분석하고, MAGMA 소프트웨어를 통해 게이팅 시스템의 유동을 시뮬레이션하여 최적화했습니다.

- The Key Breakthrough: 캐비티 표면에서 10mm 거리에 있던 냉각 채널을 30mm로 이동시키자 금형에 가해지는 최대 응력이 재료의 항복 강도(1650 MPa) 이하인 1618.4 MPa까지 현저히 감소했습니다. 또한, 게이트 속도를 40m/s에서 35m/s로 줄여 금형 침식 위험을 낮추고 충진 안정성을 확보했습니다.

- The Bottom Line: 설계 초기 단계에서 시뮬레이션(ANSYS, MAGMA)을 활용하여 냉각 채널 위치와 게이팅 시스템을 최적화하는 것은 금형 수명을 연장하고 주조 품질을 향상시키는 데 매우 효과적인 접근법임을 입증했습니다.

The Challenge: Why This Research Matters for HPDC Professionals

고압 다이캐스팅(HPDC) 산업에서 금형의 파손과 수리는 생산성과 비용에 막대한 영향을 미치는 중요한 문제입니다. 특히 복잡한 형상과 우수한 표면 품질이 요구되는 자동차 및 통신 부품 생산에서 HPDC 기술은 널리 사용됩니다. 하지만 공정 중 발생하는 높은 열과 압력은 금형에 반복적인 응력을 가하며, 이는 열 피로로 인한 균열(heat checks)의 주된 원인이 됩니다.

특히 금형 내 냉각 시스템의 위치가 부적절할 경우, 캐비티 표면에 극심한 온도 구배가 형성되어 응력 집중을 유발합니다. 이 응력이 금형 재료(주로 H13과 같은 열간 공구강)의 항복 강도를 초과하면 금형은 조기에 파손될 수밖에 없습니다. 본 연구는 이러한 업계의 고질적인 문제를 해결하기 위해, 시뮬레이션 기반의 체계적인 접근법을 통해 금형 설계 단계에서부터 응력을 최소화하고 수명을 극대화하는 방안을 모색합니다.

The Approach: Unpacking the Methodology

연구팀은 이 문제를 해결하기 위해 시뮬레이션 기반의 공학적 접근법을 채택했습니다. 구체적인 연구 방법은 다음과 같습니다.

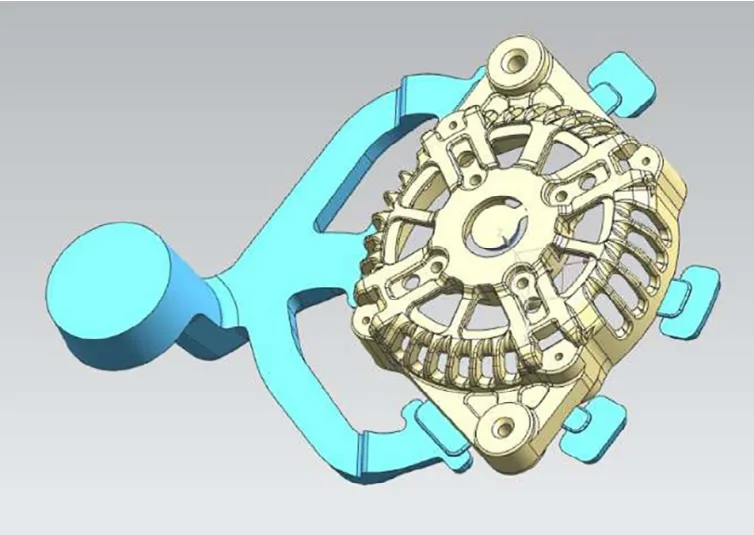

- 부품 및 공정 정의: 자동차 부품인 'DE Bracket'을 대상으로, ADC12 알루미늄 합금을 사용하여 160톤 콜드 챔버 HPDC 장비에서 주조하는 것을 목표로 설정했습니다.

- 응력 해석 (ANSYS): H13 재질의 금형 인서트를 모델링한 후, ANSYS Workbench 14.5를 사용하여 정상 상태(steady-state) 열-응력 해석을 수행했습니다. 핵심 변수는 캐비티 표면으로부터 냉각 채널까지의 거리였습니다. 이 거리를 변경하며 금형 표면에 발생하는 폰 미제스(von-Mises) 응력의 변화를 분석하여 최적의 위치를 결정했습니다.

- 유동 해석 (MAGMA): ANSYS를 통해 최적화된 금형 설계를 바탕으로, MAGMA 소프트웨어를 사용하여 용탕의 충진 과정을 시뮬레이션했습니다. 이를 통해 게이트 속도, 에어 트랩, 응고 패턴 등을 예측하고, 게이트 두께와 플런저 속도 전환점(switchover point)과 같은 게이팅 시스템의 세부 사항을 미세 조정하여 금형 침식 및 기공 발생 가능성을 최소화했습니다.

이러한 통합적인 시뮬레이션 접근법을 통해 물리적인 테스트 없이도 설계 단계에서 잠재적인 문제점을 예측하고 해결할 수 있었습니다.

The Breakthrough: Key Findings & Data

시뮬레이션 분석을 통해 금형 수명과 주조 품질에 직접적인 영향을 미치는 중요한 결과들을 도출했습니다.

- Finding 1: 냉각 채널 위치가 금형 응력에 미치는 결정적 영향 초기 설계에서 냉각 채널은 캐비티 표면에서 10mm 거리에 위치했습니다. 이 경우, 금형에 발생하는 최대 응력은 4098.7 MPa에 달해 금형 재료(H13)의 항복 강도(1650 MPa)를 훨씬 초과했습니다 (Figure 6). 이는 금형의 조기 파손이 필연적임을 의미합니다. 연구팀은 냉각 채널의 위치를 30mm로 변경했고, 그 결과 최대 응력은 1618.4 MPa로 항복 강도 이내의 안전한 수준으로 크게 감소했습니다 (Figure 8).

- Finding 2: 응력 감소의 정량적 관계 확인 냉각 채널의 위치를 캐비티 표면에서 멀리 이동시킬수록 금형 표면의 응력이 감소하는 경향이 명확하게 나타났습니다. Figure 10의 그래프는 냉각 채널 위치(10mm, 15mm, 20mm, 30mm)에 따른 응력 값의 변화를 보여주며, 30mm가 최적의 위치임을 시각적으로 증명합니다.

- Finding 3: 게이팅 시스템 최적화를 통한 충진 안정성 확보 MAGMA 유동 해석 결과, 초기 설계의 게이트 속도는 40m/s로 금형 침식을 유발할 수 있는 높은 수치였습니다 (Figure 13). 이를 해결하기 위해 게이트 두께를 1.8mm로 수정하고 플런저 속도 전환점을 조정하여, 게이트에서의 최대 속도를 35m/s로 낮추었습니다 (Figure 14). 이는 금형을 보호하고 안정적인 충진을 가능하게 합니다.

- Finding 4: 에어 트랩(Air Entrapment) 제어 최적화된 게이팅 시스템을 적용한 결과, 주조품 내부에 발생하는 최대 에어 트랩은 허용 한계인 15% 이내로 제어되었습니다 (Figure 15). 이는 최종 제품의 기공 결함을 최소화하고 기계적 물성을 보장하는 데 중요한 요소입니다.

Practical Implications for HPDC Products

본 연구 결과는 실제 HPDC 생산 현장의 엔지니어들에게 매우 실용적인 시사점을 제공합니다.

- For Process Engineers: 냉각 채널의 위치가 금형 수명과 직결된다는 사실이 명확해졌습니다. 본 연구의 결과("Analysis for modified design" 섹션)는 금형 설계 시 캐비티와의 거리를 최소 30mm 이상 확보하는 것이 응력 관리에 매우 중요할 수 있음을 시사합니다. 이는 금형 교체 주기를 연장하고 유지보수 비용을 절감하는 데 기여할 수 있습니다.

- For Quality Control: Figure 13과 Figure 14에서 볼 수 있듯이, 게이트에서의 용탕 속도는 금형 침식과 직접적인 관련이 있습니다. 시뮬레이션을 통해 게이트 속도를 35m/s 이하로 제어하는 것은 제품 품질뿐만 아니라 고가의 금형 자산을 보호하는 중요한 관리 지표가 될 수 있습니다.

- For Die Design: 이 연구는 설계 초기 단계에서 ANSYS와 MAGMA 같은 시뮬레이션 툴을 활용하는 것이 얼마나 중요한지를 보여줍니다. 게이팅 시스템과 냉각 시스템을 통합적으로 최적화함으로써, 시행착오를 줄이고 최초 시도부터 성공적인 양산을 달성할 가능성을 높일 수 있습니다. 이는 특히 형상이 복잡한 신규 부품 개발 시 개발 기간 단축과 비용 절감에 큰 도움이 될 것입니다.

Paper Details

Design and optimization of gating system, modification of cooling system position and flow simulation for cold chamber high pressure die casting machine

1. Overview:

- Title: Design and optimization of gating system, modification of cooling system position and flow simulation for cold chamber high pressure die casting machine

- Author: Amol R. Jadhav, Deepak P. Hujare, Pravin P. Hujare

- Year of publication: 2021 (Available online 15 November 2020)

- Journal/academic society of publication: Materials Today: Proceedings

- Keywords: Gating design, Cooling system, Filling simulation, Cold chamber die casting, MAGMA

2. Abstract:

The failure of dies and its repairing options are very important in die casting industries. Of all the casting processes available, pressure die casting finds wide applications in large scale production of complex shaped objects with intricate geometries that require good surface finish and dimensional stability. The cooling system employed in the die not only facilitates proper solidification of the cast components but also helps in maintaining the die temperature and controlling the stresses generated during the cyclic operation. The research work focuses on designing a die of H13 material for ADC12 cast part that is to be operated on 160 Tonne Cold Chamber HPDC machine. The effect of cooling system location on the stresses produced in die is analysed and their optimum location is determined by ANSYS. Further, filling simulation of the modified design was carried out and minor modifications are made to optimize the filling operation using MAGMA Software. The research work proves to be useful in increasing the die life by considering the optimization of cooling channel position along with the gating system design in the design stage.

3. Introduction:

Pressure die casting is characterized by a source of hydraulic energy that imparts high velocity and provides rapid filling of the molten metal. There are three types of die casting process: Hot Chamber Process, Cold Chamber Process, Direct Injection. Various automobile parts are manufactured by High Pressure Die Casting Process. Most of the non-ferrous alloys mainly aluminium, magnesium and zinc are cast by this process. HPDC technology is broadly accepted by various automobile and communication industries, due to good quality and high production rate of cast components with low cost. Most of the thin walled and complex shaped cast components are manufactured by this HPDC process, due to high dimensional precision. In case of cold chamber HPDC machine, the molten metal is poured by means of a ladle. This molten metal is injected into the cavity with the help of hydraulically operated plunger. Along with benefits of Cold Chamber HPDC process, there are few disadvantages also. Porosity is the major defect that is observed in this process. Porosity is common problem and occurs mainly due to air entrapment during high speed injection.

4. Summary of the study:

Background of the research topic:

HPDC 공정에서 금형의 조기 파손 및 수리는 중요한 산업적 문제입니다. 특히 금형의 냉각 시스템은 주조품의 응고를 촉진할 뿐만 아니라, 반복적인 사이클 동안 금형의 온도를 유지하고 응력을 제어하는 데 핵심적인 역할을 합니다. 부적절한 냉각 시스템 위치와 게이팅 시스템 설계는 높은 응력과 기공과 같은 주조 결함을 유발합니다.

Status of previous research:

이전 연구들은 금형 재료(H11, H13), 게이팅 시스템의 영향, 열-기계적 응력, 냉각 홀의 깊이 등이 금형 수명에 미치는 영향을 분석해왔습니다 [1, 3, 5, 8]. 특히 S. Jhavar 등은 냉각 채널의 위치가 열 구배와 열 피로에 큰 영향을 미치며, 이를 설계 초기 단계에서 최적화하는 것이 중요하다고 밝혔습니다 [5]. 또한 Paul Cleary 등은 MAGMAsoft가 용탕 충진 시뮬레이션에 매우 유용한 툴임을 입증했습니다 [7].

Purpose of the study:

본 연구의 목적은 160톤 콜드 챔버 HPDC 장비에서 ADC12 알루미늄 부품을 주조하기 위한 금형을 설계하는 것입니다. 구체적으로 다음 두 가지 목표를 가집니다.

- ANSYS를 이용한 응력 해석을 통해 금형의 냉각 시스템 위치를 최적화한다.

- MAGMA 소프트웨어를 이용한 유동 시뮬레이션을 통해 게이팅 시스템을 최적화하여 주조 품질을 향상시킨다. 궁극적으로 설계 단계에서의 최적화를 통해 금형 수명을 늘리고 고품질의 주조품을 생산하는 것을 목표로 합니다.

Core study:

핵심 연구 내용은 두 부분으로 구성됩니다. 첫째, 냉각 채널의 위치를 캐비티 표면으로부터 10mm에서 30mm까지 변경하면서 금형에 발생하는 응력을 ANSYS로 분석하여 최적의 위치를 찾는 것입니다. 둘째, 최적화된 금형 설계를 기반으로 MAGMA를 사용하여 용탕 충진 과정을 시뮬레이션하고, 게이트 속도, 플런저 속도 전환점, 게이트 두께 등을 수정하여 금형 침식과 에어 트랩을 최소화하는 게이팅 시스템을 완성하는 것입니다.

5. Research Methodology

Research Design:

연구는 시뮬레이션 기반의 설계 최적화 방식으로 진행되었습니다. 먼저, 자동차 부품(DE Bracket, ADC12)과 생산 장비(160T 콜드 챔버 HPDC)를 정의했습니다. 이후 ANSYS를 사용한 열-응력 해석을 통해 냉각 시스템의 위치를 최적화하고, 그 결과를 바탕으로 MAGMA를 사용한 유동 해석을 통해 게이팅 시스템을 최종적으로 최적화하는 순차적 설계 방식을 따랐습니다.

Data Collection and Analysis Methods:

- 응력 해석: ANSYS Workbench 14.5를 사용하여 금형의 온도 분포와 그로 인한 폰 미제스 응력을 계산했습니다. 경계 조건으로 용탕 온도(660°C), 금형 초기 온도(180°C), 냉각수 온도(25°C) 및 장비 형체력(160T)을 적용했습니다(Table 2).

- 유동 해석: MAGMA 소프트웨어를 사용하여 충진 시간, 게이트 속도, 에어 트랩, 온도 강하 등을 예측했습니다. PQ² 분석을 통해 계산된 설계 파라미터(Table 1, 3)를 시뮬레이션의 입력값으로 사용했습니다.

Research Topics and Scope:

본 연구는 콜드 챔버 HPDC 공정용 금형 설계에 초점을 맞춥니다. 연구 범위는 다음을 포함합니다.

- ADC12 알루미늄 합금용 H13 금형의 게이팅 시스템 설계

- 냉각 채널 위치 변경에 따른 금형 응력 변화 분석 및 최적화

- MAGMA를 이용한 용탕 충진 시뮬레이션 및 게이팅 시스템 개선 (게이트 속도, 플런저 속도, 에어 트랩)

6. Key Results:

Key Results:

- 초기 설계(냉각 채널 10mm)에서 최대 응력은 4098.7 MPa로 금형 파손 위험이 매우 높았습니다.

- 냉각 채널 위치를 30mm로 최적화한 후, 최대 응력은 1618.4 MPa로 재료의 항복 강도(1650 MPa) 이하로 감소하여 안전성을 확보했습니다.

- MAGMA 시뮬레이션을 통해 게이트 속도를 40 m/s에서 35 m/s로 낮추어 금형 침식 위험을 줄였습니다.

- 플런저 속도 전환점(203mm)과 저속 구간 속도(0.30 m/s)를 조정하여 부드러운 충진을 유도했습니다.

- 최종 설계에서 에어 트랩은 허용 한계인 15% 이내로 제어되었습니다.

Figure Name List:

- Fig. 1. Cast Part Model.

- Fig. 2. Transparent view of die assembly.

- Fig. 3. Shot Model.

- Fig. 4. Temperature result (Moving Side Die - Existing Design).

- Fig. 5. Temperature result (Fixed side die - Existing design).

- Fig. 6. Moving side die (Stresses).

- Fig. 7. Fixed side die (Stresses).

- Fig. 8. Moving side die (Stresses).

- Fig. 9. Fixed side die (Stresses).

- Fig. 10. Graph of stress variation.

- Fig. 11. Switch over point during filling.

- Fig. 12. Switch over point during filling (after modification).

- Fig. 13. Metal velocity result (before modification).

- Fig. 14. Metal velocity result (after modification).

- Fig. 15. Air Entrapment.

7. Conclusion:

The design of gating system forms a crucial part of the die design operation. The cooling system employed in the die not only helps in the solidification of the cast component but also facilitates in proper maintenance of die temperature during the cyclic operation. Optimization of the cooling channel position in the design stage proves to be helpful in increasing the die life and can be done in the design stage. Flow simulation using MAGMA Software helps to optimize the gating system design so as to have proper filling of the die cavity and to ensure good quality casting.

8. References:

- [1] A. Long, D. Thornhill, C. Armstrong, D. Watson, Predicting die life from die temperature for high pressure die castings, Appl. Therm. Eng. 44 (2012) 100–107.

- [2] I. Lokeswar Patnaik, Saravanan, Sunil Kumar, "Die casting parameters and simulations for crankcase of automobile using MAGMAsoft", Mater. Today:. Proc. 22 (2020) 563–571.

- [3] B.H. Hu, K.K. Tong, X.P. Niu, I. Pinwill, Design and optimization of runner and gating systems for the die casting of thin walled magnesium telecommunication parts through numerical simulation, J. Mater. Process. Technol. 105 (2000) 128–133.

- [4] B. Vijaya Ramnath, C. Elanchezhian, A. Vishal Chandrashekhar, A. Kumar, et al., Analysis and optimization of gating system for commutator end bracket, Procedia Mater. Sci. 6 (2014) 1312–1328.

- [5] S. Jhavar, C.P. Paul, N.K. Jain, Causes of failure and repairing options for dies and molds: A review, Eng. Fail. Anal. 34 (2013) 519–535.

- [6] , Comput. Mater. Sci. 43 (2008) 1147–1154.

- [7] Paul Cleary, Joseph Ha a, Vladimir Alguine b, Thang Nguyen "Flow modelling in casting processes", Applied Mathematical Modelling 26 (2002) 171–190

- [8] T. Kimura, H. Yamagata and S. Tanikawa, "FEM stress analysis of the cooling hole of an HPDC die", IOP Conf. Series: Materials Science and Engineering 84 (2015) 012052 doi:10.1088/1757-899X/84/1/012052

- [9] Radhika Chavan, P.S. Kulkarni "Die design and optimization of cooling channel position for cold chamber high pressure die casting machine", IOP Conf. Series: Materials Science and Engineering 810 (2020) 012017

Expert Q&A: Your Top Questions Answered

Q1: 이 연구에서 다룬 금형 파손의 주된 원인은 무엇이었나요? A1: 주된 원인은 금형의 냉각 채널이 캐비티 표면에 너무 가깝게(10mm) 위치하여 발생한 과도한 열-기계적 응력이었습니다. 이로 인해 발생한 응력(4098.7 MPa)이 금형 재료인 H13강의 항복 강도(1650 MPa)를 크게 초과하여 금형 균열 및 파손을 유발했습니다 (Source: Abstract, Figure 6).

Q2: 금형의 안전성을 확보하기 위한 최적의 냉각 채널 위치는 얼마였으며, 그 근거는 무엇인가요? A2: 최적의 위치는 캐비티 표면으로부터 30mm 떨어진 지점이었습니다. 이 위치에서 금형에 발생하는 최대 응력은 1618.4 MPa로, 재료의 항복 강도 이내로 감소하여 구조적 안전성을 확보할 수 있었습니다. 이는 Figure 8의 응력 해석 결과와 Figure 10의 거리-응력 관계 그래프를 통해 명확히 확인됩니다.

Q3: 연구팀은 잠재적인 금형 침식(erosion) 문제를 어떻게 해결했나요? A3: MAGMA 유동 해석을 통해 게이팅 시스템을 수정하여 해결했습니다. 초기 설계의 높은 게이트 속도(40 m/s)가 문제의 원인이었습니다. 연구팀은 게이트 두께를 1.8mm로 늘리는 등 설계를 변경하여 게이트 속도를 안전한 수준인 35 m/s로 낮췄습니다. 이는 Figure 13(수정 전)과 Figure 14(수정 후)의 속도 분포 비교를 통해 확인할 수 있습니다.

Q4: 이 연구에서 사용된 핵심 소프트웨어 툴과 각각의 역할은 무엇이었나요? A4: 두 가지 핵심 소프트웨어가 사용되었습니다. 첫째, ANSYS는 금형의 온도 분포와 그로 인한 응력을 분석하여 냉각 채널의 최적 위치를 결정하는 데 사용되었습니다. 둘째, MAGMA는 용탕의 충진 및 응고 과정을 시뮬레이션하여 게이팅 시스템을 최적화하고 에어 트랩과 같은 잠재적 결함을 예측하는 데 사용되었습니다 (Source: Abstract, Methodology).

Q5: 이 연구가 'DE Bracket'과 같은 복잡한 자동차 부품 생산에 왜 중요한가요? A5: 복잡한 형상의 부품은 안정적인 충진과 균일한 품질 확보가 어렵기 때문입니다. 이 연구는 시뮬레이션을 통해 금형 수명(응력 최소화)과 주조 품질(충진 최적화)이라는 두 가지 핵심 요소를 설계 단계에서 동시에 최적화하는 체계적인 방법을 제시합니다. 이는 복잡한 부품의 개발 기간을 단축하고, 불량률을 낮추며, 안정적인 대량 생산을 가능하게 하므로 매우 중요합니다.

Conclusion & Next Steps

이 연구는 HPDC 공정에서 금형 수명과 제품 품질을 향상시키기 위한 귀중한 로드맵을 제공합니다. 설계 초기 단계에서 냉각 채널 위치와 게이팅 시스템을 데이터 기반으로 최적화하는 것이 금형 파손을 방지하고 고품질 주조를 달성하는 명확한 길임을 보여줍니다.

CASTMAN은 최신 산업 연구 결과를 적용하여 고객의 가장 까다로운 다이캐스팅 문제를 해결하는 데 전념하고 있습니다. 본문에 논의된 문제들이 귀사의 운영 목표와 관련이 있다면, 저희 엔지니어링 팀에 연락하여 이러한 고급 원칙을 귀사의 부품에 어떻게 적용할 수 있는지 논의해 보십시오.

Copyright

- This material is a paper by "Amol R. Jadhav, Deepak P. Hujare, Pravin P. Hujare". Based on "Design and optimization of gating system, modification of cooling system position and flow simulation for cold chamber high pressure die casting machine".

- Source of the paper: https://doi.org/10.1016/j.matpr.2020.11.346

This material is for informational purposes only. Unauthorized commercial use is prohibited. Copyright © 2025 CASTMAN. All rights reserved.