이 기술 요약은 [A. J. Norwood, P. M. Dickens, R. C. Soar, R. Harris, G. Gibbons & R. Hansell]이 International Journal of Computer Integrated Manufacturing에 발표한 학술 논문 "[Analysis of cooling channels performance]"를 기반으로 합니다. HPDC 전문가를 위해 CASTMAN의 전문가들이 Gemini, ChatGPT, Grok과 같은 LLM AI의 도움을 받아 분석하고 요약했습니다.

키워드

- Primary Keyword: 컨포멀 쿨링 채널 (Conformal Cooling Channel)

- Secondary Keywords: 다이캐스팅 생산성, 응고 시간 단축, MAGMASOFT 시뮬레이션, 적층 금형, 금형 냉각, LM24 알루미늄

Executive Summary

- 도전 과제: 다이캐스팅 산업은 생산성 향상을 위해 사이클 타임을 단축해야 하는 압박을 받고 있습니다. 컨포멀 쿨링은 응고 시간을 줄여 이 문제를 해결할 잠재적 솔루션으로 주목받고 있습니다.

- 연구 방법: 연구팀은 전통적인 직선형 냉각 채널을 가진 다이 인서트와 제품 형상을 따라가는 컨포멀 냉각 채널을 가진 다이 인서트를 비교했습니다. MAGMASOFT® 시뮬레이션을 통해 응고 시간을 예측하고, LM24 알루미늄을 사용한 실제 다이캐스팅 시험을 통해 시뮬레이션 결과를 검증했습니다.

- 핵심 발견: 놀랍게도, 더 길고 넓은 면적을 냉각하는 컨포멀 쿨링 채널 설계가 전통적인 설계에 비해 주조품의 응고 시간을 단축시키지 못했습니다. 시뮬레이션과 실제 주조 시험 결과 모두에서 두 설계 간의 응고 시간 차이는 거의 없었습니다.

- 결론: 컨포멀 쿨링 채널을 단순히 적용하는 것만으로는 성능 향상을 보장할 수 없습니다. 채널의 형상, 위치, 체적, 유량 등 최적화된 '설계'가 성능을 좌우하는 핵심 요소입니다. 제조에 앞서 정확한 유한요소해석(FEA)을 통해 설계를 검증하는 것이 필수적입니다.

도전 과제: 왜 이 연구가 HPDC 전문가에게 중요한가?

다이캐스팅 산업에서 생산성 향상은 영원한 숙제입니다. 생산성을 높이는 가장 직접적인 방법 중 하나는 주조 사이클 타임을 줄이는 것이며, 여기서 가장 큰 비중을 차지하는 것이 바로 용탕의 '응고 시간'입니다. 특히 복잡한 형상의 제품에서 발생하는 국부적인 열점(hot spots)은 균일한 냉각을 방해하고 응고 시간을 지연시켜 생산성을 저해하는 주된 원인이 됩니다 (Ref. Xu 2001; Wayde 2000).

이 문제를 해결하기 위해 제안된 기술이 바로 '컨포멀 쿨링(Conformal Cooling)'입니다. 컨포멀 쿨링은 금형 캐비티의 윤곽을 따라 냉각 채널을 배치하여 금형 전체를 균일하게 냉각하는 방식입니다. 이론적으로 이는 열점을 제거하고 응고 시간을 획기적으로 단축시켜 생산성을 높일 수 있습니다. 하지만 과연 모든 컨포멀 쿨링 설계가 기대만큼의 효과를 낼까요? 본 연구는 이 근본적인 질문에 답하기 위해 시뮬레이션과 실제 주조 시험을 통해 컨포멀 쿨링의 성능을 정밀하게 분석했습니다.

연구 접근법: 방법론 분석

연구팀은 전통적인 냉각 방식과 컨포멀 냉각 방식의 효율성을 직접 비교하기 위해 체계적인 실험을 설계했습니다.

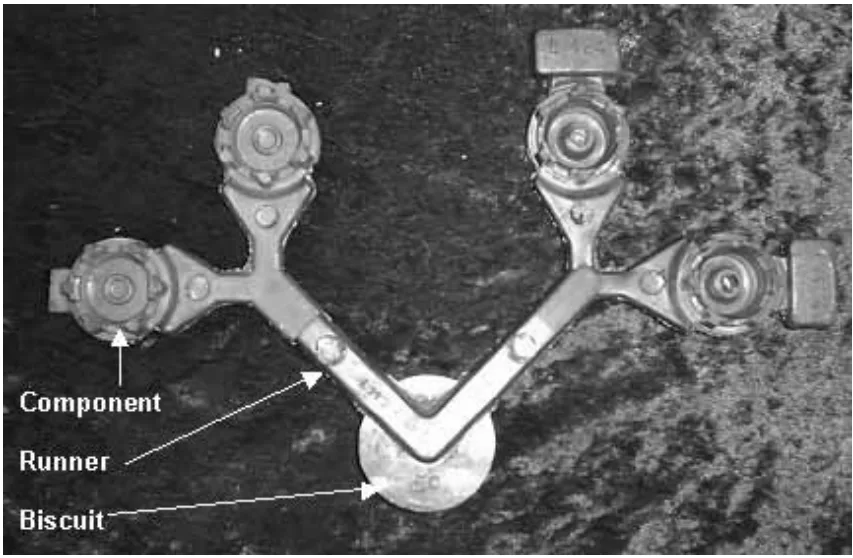

- 설계 및 시뮬레이션: 먼저, 클러치 하우징 부품(Figure 1)의 비스킷(biscuit) 영역을 중심으로 두 가지 다이 인서트 모델을 설계했습니다. 하나는 전통적인 직선형 냉각 채널을, 다른 하나는 비스킷과 러너의 'M'자 형상을 따라가는 컨포멀 냉각 채널을 가집니다(Figure 3). 이후 MAGMASOFT® 시뮬레이션 소프트웨어를 사용하여 두 설계의 다이 사이클링 및 냉각 과정을 10회 반복하고, 11번째 사이클에서 주조품의 응고 시간을 예측했습니다.

- 인서트 제작: 시뮬레이션 검증을 위해 실제 다이 인서트를 제작했습니다. 이때 '적층 금형(Laminate tooling)' 기술이 사용되었습니다. H13 공구강 판재를 1mm 두께로 레이저 커팅한 후, 각 층을 쌓고 브레이징(brazing)하여 냉각 채널이 내장된 인서트를 완성했습니다. 이 방식은 기존의 절삭 가공으로는 불가능한 복잡한 내부 냉각 채널을 구현할 수 있게 합니다.

- 주조 시험 및 검증: 제작된 두 종류의 인서트를 Frech 125 DAK 콜드 챔버 다이캐스팅 머신에 장착하고 LM24 알루미늄을 사용하여 실제 주조 시험을 진행했습니다. 응고 시간을 3초에서 시작하여 0.1초씩 점차 줄여나가면서, 비스킷 중앙의 용탕이 굳은 표면을 뚫고 터져 나오는 '비스킷 파열(burst biscuit)' 현상(Figure 7)이 발생하는 최소 응고 시간을 측정하여 두 설계의 냉각 성능을 최종적으로 비교했습니다.

핵심 발견: 데이터가 말해주는 진실

시뮬레이션과 실제 주조 시험 결과는 업계의 일반적인 통념과는 다른, 매우 흥미로운 사실을 보여주었습니다.

- 발견 1: 시뮬레이션, 성능 개선 없음을 예측하다

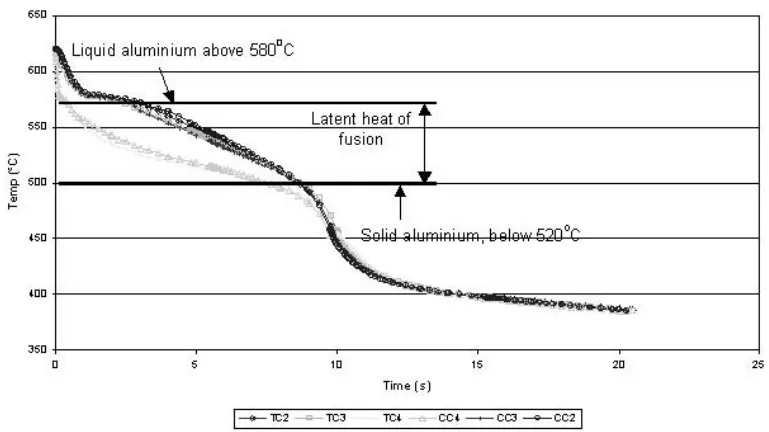

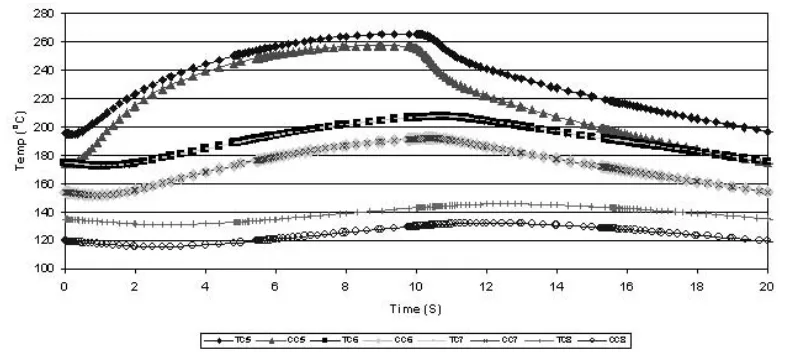

MAGMASOFT 시뮬레이션 결과, 컨포멀 쿨링 인서트가 전통적인 인서트보다 약 20°C 더 차갑게 유지되는 것으로 나타났습니다(Figure 15 참조). 하지만 정작 중요한 주조품의 응고 시간에서는 두 설계 간에 유의미한 차이가 발견되지 않았습니다. 특히 마지막으로 응고되는 비스킷 중앙부(열전대 2, 3)의 응고 시간은 두 경우 모두 약 8초로 거의 동일했습니다(Figure 14). - 발견 2: 실제 주조 시험, 시뮬레이션 결과를 입증하다

실제 주조 시험 결과는 시뮬레이션의 예측을 그대로 뒷받침했습니다. 전통적 인서트와 컨포멀 인서트 모두 응고 시간을 1초까지 줄여도 정상적인 주조가 가능했으며, 0.7초에서 '비스킷 파열'이 동일하게 발생했습니다. 이는 이번 연구에 사용된 특정 컨포멀 쿨링 설계가 실제 생산 환경에서도 응고 시간 단축에 기여하지 못했음을 의미합니다. - 발견 3: 시뮬레이션과 실제 응고 현상의 차이

한 가지 흥미로운 점은 시뮬레이션이 예측한 응고 시간(8~10초)과 실제 주조에서 가능했던 응고 시간(1초) 사이에 큰 차이가 있었다는 것입니다. 이는 주조품의 표면이 먼저 얇은 '스킨(skin)' 층을 형성하여 내부의 반용융 상태의 알루미늄을 가두기 때문에, 중심부가 완전히 응고되기 전에도 금형을 열고 제품을 취출할 수 있음을 시사합니다.

HPDC 제품을 위한 실질적 시사점

이 연구 결과는 HPDC 현장의 엔지니어들에게 매우 중요한 실무적 교훈을 제공합니다.

- 공정 엔지니어에게: 컨포멀 쿨링 채널을 적용한다고 해서 무조건 사이클 타임이 단축될 것이라고 가정해서는 안 됩니다. 본 연구는 채널의 길이를 늘리고 표면적을 넓힌 설계가 실제 성능 개선으로 이어지지 않을 수 있음을 명확히 보여줍니다. 냉각 채널의 형상, 위치, 체적, 그리고 냉각수의 유량과 흐름(난류 vs 층류) 등 복합적인 요소를 고려한 최적화 설계가 선행되어야 합니다.

- 품질 관리 담당자에게: '비스킷 파열(burst biscuit)' 시험은 특정 금형 및 공정 조건에서 달성할 수 있는 최소 응고 시간을 결정하는 매우 실용적인 검증 방법이 될 수 있습니다. 이를 통해 생산성 한계를 정량적으로 파악하고 공정 윈도우를 설정하는 데 활용할 수 있습니다.

- 금형 설계자에게: 이 연구의 가장 큰 교훈은 '제조 전 시뮬레이션의 중요성'입니다. MAGMASOFT와 같은 유한요소해석(FEA) 툴은 이번 사례처럼 성능 개선이 없는 설계를 사전에 예측하여 불필요한 금형 제작 및 시험 비용을 절감시켜 줄 수 있습니다. 컨포멀 쿨링 설계 시, 단순히 캐비티 형상을 따라가는 것을 넘어 열이 집중되는 부위에 어떻게 효과적으로 냉각 채널을 배치할 것인지에 대한 심도 있는 열 해석이 반드시 필요합니다.

논문 상세 정보

Analysis of cooling channels performance

1. 개요:

- 제목: Analysis of cooling channels performance

- 저자: A. J. Norwood, P. M. Dickens, R. C. Soar, R. Harris, G. Gibbons & R. Hansell

- 발행 연도: 2004

- 게재 학술지: International Journal of Computer Integrated Manufacturing

- 키워드: Conformal cooling, die casting, solidification, finite element analysis, laminate tooling

2. 초록 (Abstract):

다이캐스팅 산업은 생산성 향상을 위해 생산율을 개선해야 한다는 압박을 받고 있습니다. 컨포멀 쿨링 채널을 사용하면 응고 시간을 단축하여 다이 성능을 잠재적으로 향상시킬 수 있습니다. 이 논문은 전통적인 냉각 채널 설계와 컨포멀 냉각 채널 설계의 시뮬레이션된 응고 결과를 검토합니다. 이어서 통합 냉각 채널이 있는 접합된 적층 인서트의 제작에 대해 설명합니다. 시뮬레이션 결과를 검증하기 위해 이 인서트를 사용하여 주조 시험을 수행했습니다. 현재까지의 연구는 적층 인서트를 신속하게 제조하는 능력, 유한요소해석의 정확성, 그리고 컨포멀 쿨링 채널 설계의 중요성을 입증했습니다.

3. 서론 (Introduction):

금형 공구의 냉각은 생산율과 부품 품질 모두에 영향을 미치기 때문에 공구 성능에 매우 중요합니다. 컨포멀 쿨링은 금형 캐비티의 정확한 윤곽을 따라가는 냉각 채널을 만들어 구현됩니다. 이를 통해 금형이 균일하게 냉각되어 열점의 위험이 거의 제거되고, 이는 사이클 타임 감소와 생산율 증가로 이어집니다. 현재는 직선으로 연결된 채널을 통해 공구를 냉각하는 전통적인 방식이 사용되는데, 이는 최적이 아닙니다. MAGMASOFT®와 같은 소프트웨어는 설계자가 공구를 모델링하고 문제 영역을 예측하며 금형 충전 시간을 계산할 수 있게 해줍니다. 컨포멀 쿨링 채널의 도입은 냉각에 관한 제약/타협을 줄여줍니다.

4. 연구 요약:

연구 주제의 배경:

다이캐스팅 산업에서 생산율 향상은 중요한 과제이며, 금형의 냉각 성능이 사이클 타임을 결정하는 핵심 요소입니다. 전통적인 직선 드릴링 방식의 냉각 채널은 냉각 효율이 떨어지는 영역(열점)을 남기는 한계가 있습니다.

이전 연구 현황:

컨포멀 쿨링은 사출 성형 등 다른 분야에서 사이클 타임 단축과 품질 향상에 효과가 있는 것으로 보고되었습니다. 적층 제조(Laminate Tooling)와 같은 기술은 기존 가공법으로는 불가능했던 복잡한 내부 냉각 채널을 가진 금형 제작을 가능하게 합니다.

연구의 목적:

본 연구의 목적은 알루미늄(LM24) 압력 다이캐스팅 공정에서 컨포멀 쿨링이 사이클 타임에 미치는 이점을 탐구하는 것입니다. 구체적인 목표는 다음과 같습니다.

- 전통적인 냉각 설계와 컨포멀 냉각 설계를 비교하는 시뮬레이션을 수행한다.

- 다이캐스팅 시험을 통해 시뮬레이션 결과를 검증한다.

핵심 연구:

연구의 핵심은 시뮬레이션과 실제 주조 시험을 통해 특정 컨포멀 쿨링 채널 설계가 전통적인 설계에 비해 실제로 응고 시간을 단축시키는지를 정량적으로 비교 분석하는 것입니다. 이를 위해 비스킷 영역에 초점을 맞추어 두 가지 설계의 인서트를 제작하고 테스트했습니다.

5. 연구 방법론

연구 설계:

전통적인 냉각 채널 인서트와 컨포멀 냉각 채널 인서트, 두 가지를 비교하는 실험 설계를 채택했습니다. 컨포멀 채널은 비스킷과 러너 영역의 프로파일을 따라가는 'M'자 형태로 설계되었습니다.

데이터 수집 및 분석 방법:

- 시뮬레이션: MAGMASOFT® 소프트웨어를 사용하여 두 설계의 열 분포 및 응고 시간을 시뮬레이션했습니다. 모델 내부에 10개의 가상 열전대를 배치하여 시간 경과에 따른 온도 변화 데이터를 수집했습니다.

- 물리적 시험: 적층 공법으로 제작된 H13 강철 인서트를 사용하여 실제 다이캐스팅 시험을 수행했습니다. 응고 시간을 점진적으로 줄여가며 '비스킷 파열'이 일어나는 지점을 찾아 최소 응고 시간을 측정했습니다.

연구 주제 및 범위:

연구는 LM24 알루미늄 합금을 사용하는 콜드 챔버 다이캐스팅 공정에 국한됩니다. 분석은 특히 주조품에서 가장 두껍고 마지막에 응고되는 경향이 있는 비스킷(biscuit) 및 러너(runner) 영역의 냉각 성능에 초점을 맞췄습니다.

6. 주요 결과:

주요 결과:

- 시뮬레이션 결과, 컨포멀 쿨링 인서트가 전통적 인서트보다 약 20°C 더 차갑게 유지되었으나, 주조품의 응고 시간 단축 효과는 거의 없었습니다.

- 두 설계 모두에서 비스킷 중앙부의 응고 시간은 약 8-9초로 예측되었습니다 (Figure 14).

- 실제 주조 시험 결과, 두 인서트 모두 응고 시간을 1초까지 단축할 수 있었으며, 0.7초에서 동일하게 '비스킷 파열'이 발생했습니다. 이는 두 설계의 냉각 성능이 실질적으로 동일함을 의미합니다.

- 본 연구에서 사용된 컨포멀 쿨링 설계(단순히 채널 길이를 늘린)는 응고 시간을 줄이는 데 효과적이지 않다는 결론을 얻었습니다.

Figure 이름 목록:

- Figure 1. Cast aluminium (LM24) clutch housing component.

- Figure 2. Cold chamber machine. Diagram illustrates cold chamber pressure die, casting process.

- Figure 3. Designs for traditional cooling (left) and conformal cooling (right).

- Figure 4. Male and female STL CAD of inserts.

- Figure 5. 3D CAD models of the inserts and shot sleeve used for simulation.

- Figure 6. Section through the tool showing the location of thermocouple points.

- Figure 7. Burst biscuit.

- Figure 8. Insert location.

- Figure 9. Typical cycle time of the die.

- Figure 10. Heating and cooling profile of the brazing process.

- Figure 11. Insert after machining.

- Figure 12. Traditionally cooled solidification time.

- Figure 13. Conformal cooling solidification time.

- Figure 14. Traditional cooling (TC) verses conformal cooling (CC) (thermocouples 2–4).

- Figure 15. Traditional cooling (TC) verses conformal cooling (CC) (thermocouples 5–8).

7. 결론:

연구 결과, 시뮬레이션은 두 채널 설계 간에 차이가 없음을 정확하게 예측했으며, 이는 주조 시험을 통해 검증되었습니다. 이는 단순히 채널의 길이를 늘리는 것만으로는 알루미늄 압력 다이캐스팅 공구의 냉각 성능을 반드시 향상시키지는 않는다는 것을 증명합니다. 시뮬레이션과 실제 주조 시험은 비스킷 영역의 응고 방식에서 차이를 보였습니다. 실제 주조 시험에서는 1초 후에 금형을 열 수 있었지만, 시뮬레이션은 응고에 8초 이상이 걸린다고 예측했습니다. 이 연구는 컨포멀 쿨링의 형상과 배치의 중요성을 강조했으며, 이번 사례의 컨포멀 쿨링은 응고 시간을 줄이지 못했습니다. 이는 채널의 형상, 표면적, 체적, 유량 및 위치가 부적절했기 때문일 수 있습니다. 향후 연구에서는 비스킷 영역의 냉각을 개선하기 위해 다양한 컨포멀 쿨링 채널 설계를 사용하여 추가적인 유한요소해석을 수행할 것입니다.

8. 참고 문헌 (References):

- DEGARMO, E. P., 1998, Material and Processes in Manufacturing, 7th edn (New York: Collier Macmillan Publishers).

- DICKENS, P. M., 1999, Rapid prototyping – past, present & future. Journal of the Institute of Engineering Designers, 25(1), 12–15.

- HALFORD, B., 1999, Rapid tooling. Journal of the Institute of Engineering Designers, May, 4–6.

- OBIKAWA, T., 1999, Sheet steel lamination for rapid manufacturing. Journal of Materials Processing Technology, 89–90, 171–176.

- SOAR, R. C., 2000, An examination of the feasibility and design limitations of laminate tooling for pressure die casting, PhD thesis, De-Montfort University.

- WAYDE, R., 2000, Conformal cooling vs. conventional cooling: an injection moulding, case study with 3-dimensional printing. Solid Freeform and Additive Fabrication, Materials Research Society Publications, 625, 51–56.

- XU, X., 2001, The design of conformal cooling channels in injection mould tooling. Polymer and Engineering Science, 41(7), 1265–1279.

Expert Q&A: 귀하의 주요 질문에 대한 답변

Q1: 이 연구에서 컨포멀 쿨링 채널이 응고 시간을 줄이지 못한 이유는 무엇인가요?

A1: 결론 섹션에서 저자들이 추론했듯이, 채널의 설계 자체가 비효율적이었을 가능성이 큽니다. 단순히 캐비티 형상을 따라 채널의 길이를 늘린 것만으로는 충분하지 않았습니다. 열 전달을 극대화하기 위한 채널의 단면 형상, 위치, 체적, 그리고 냉각수의 유량 및 흐름(예: 난류 형성)과 같은 요소들이 최적화되지 않았기 때문에 기대했던 성능 향상이 나타나지 않은 것입니다.

Q2: MAGMASOFT 시뮬레이션은 냉각 성능 예측에 신뢰할 만한가요?

A2: 네, 매우 신뢰할 만합니다. 이 연구의 핵심 결과 중 하나는 시뮬레이션이 '성능 개선이 없을 것'이라는 예측을 정확하게 해냈고, 이는 실제 주조 시험을 통해 입증되었다는 점입니다. 비록 절대적인 응고 시간 값에는 차이가 있었지만(실제 1초 vs 시뮬레이션 8초), 두 설계 간의 '상대적인 성능 차이'를 예측하는 데는 매우 정확했습니다. 이는 금형 제작 전 설계안을 평가하는 데 시뮬레이션이 매우 강력한 도구임을 보여줍니다.

Q3: '비스킷 파열(burst biscuit)'이란 무엇이며 왜 유용한 테스트인가요?

A3: '비스킷 파열'은 응고 시간이 불충분할 때 발생하는 현상으로, 주조품의 표면은 굳었지만 내부는 아직 용융 상태일 때 취출 과정에서 내부 압력으로 인해 굳은 표면이 터져 나오는 것을 말합니다(Figure 7). 이 현상이 발생하는 '최소 시간'을 측정함으로써, 특정 금형과 공정 조건에서 제품이 형상을 유지하며 취출될 수 있는 물리적인 한계, 즉 최소 응고 시간을 실험적으로 결정할 수 있어 매우 유용한 검증 지표가 됩니다.

Q4: 이 연구가 효과적인 컨포멀 쿨링 채널 설계에 대해 주는 교훈은 무엇인가요?

A4: 가장 큰 교훈은 '설계가 전부'라는 것입니다. 컨포멀 쿨링이라는 이름표를 붙이는 것만으로는 부족합니다. 열이 집중되는 '전략적 영역'에 최적의 형상과 크기를 가진 채널을 '정확히' 배치해야 합니다. 이를 위해서는 반드시 제조에 앞서 유한요소해석(FEA)을 통해 열 흐름을 분석하고 다양한 설계안을 시뮬레이션하여 가장 효율적인 설계를 찾아내는 과정이 필수적입니다.

Q5: 적층 금형(Laminate tooling)이란 무엇이며 컨포멀 쿨링 인서트 제작에 어떤 이점이 있나요?

A5: 적층 금형은 본문에서 설명된 바와 같이, 얇은 금속판(본 연구에서는 H13 공구강)을 레이저로 잘라 한 층씩 쌓고 접합(브레이징)하여 금형을 만드는 기술입니다(Ref. Obikawa 1999). 이 기술의 가장 큰 장점은 기존의 드릴링이나 밀링 가공으로는 구현할 수 없는 매우 복잡한 3차원 내부 구조, 즉 컨포멀 쿨링 채널을 자유롭게 제작할 수 있다는 점입니다.

결론 및 다음 단계

이 연구는 HPDC 공정에서 냉각 성능을 향상시키기 위한 귀중한 로드맵을 제공합니다. 연구 결과는 품질을 개선하고 생산성을 최적화하기 위해 데이터 기반의 명확한 경로를 제시합니다. 핵심은 컨포멀 쿨링의 잠재력을 최대한 활용하기 위해서는 '최적화된 설계'가 선행되어야 한다는 것입니다.

CASTMAN에서는 최신 산업 연구를 적용하여 고객의 가장 까다로운 다이캐스팅 문제를 해결하는 데 전념하고 있습니다. 이 보고서에서 논의된 문제가 귀사의 운영 목표와 관련이 있다면, 저희 엔지니어링 팀에 연락하여 이러한 고급 원칙을 귀사의 부품에 어떻게 구현할 수 있는지 논의해 보십시오.

저작권

- 이 자료는 "[A. J. Norwood et al.]"의 논문입니다. "[Analysis of cooling channels performance]"를 기반으로 합니다.

- 논문 출처: [http://dx.doi.org/10.1080/0951192042000237528]

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.