이 기술 요약은 [Ferencz Peti 외 8인]이 [Conference Paper]에 발표한 학술 논문 "[STUDIES CONCERNING THE INFLUENCE OF THE HIGH PRESSURE DIE CASTING PROCESS PARAMETERS TO THE STRUCTURAL RESISTANCE OF PINION HOUSINGS]" (2018)을 기반으로 합니다. 이 자료는 HPDC 전문가를 위해 CASTMAN의 전문가들이 Gemini, ChatGPT, Grok과 같은 LLM AI의 도움을 받아 분석하고 요약했습니다.

Keywords

- Primary Keyword: 고압 다이캐스팅 기공 (High-Pressure Die Casting Porosity)

- Secondary Keywords: 피니언 하우징 (Pinion Housing), 수축 기공 (Shrinkage Porosity), 응고 시뮬레이션 (Solidification Simulation), 스퀴즈 핀 (Squeeze Pin), 구조적 강도 (Structural Resistance), 누설 성능 (Leakage Performance), 알루미늄 다이캐스팅 (Aluminum Die Casting)

Executive Summary

- 과제: 유압식 파워 스티어링 시스템의 핵심 부품인 피니언 하우징은 두꺼운 벽 두께로 인해 발생하는 수축 기공 문제에 직면해 있습니다. 이 결함은 부품의 구조적 강도를 저하시키고 누설을 유발하여 최종 제품의 신뢰성을 떨어뜨립니다.

- 방법: 연구팀은 가상 응고 시뮬레이션을 통해 기공 발생 영역을 예측하고, 실제 주조 샘플의 실험실 분석을 통해 이를 검증했습니다. 문제 해결을 위해 다이캐스팅 머신과 동기화된 추가적인 '스퀴즈 핀' 시스템을 금형에 적용했습니다.

- 핵심 성과: 국부적인 영역에 추가적인 압력을 가하는 스퀴즈 핀 시스템을 도입함으로써, 문제가 되었던 두꺼운 부분의 수축 기공을 성공적으로 제거하여 건전한 재료 조직을 확보했습니다.

- 결론: 스퀴즈 핀 기술은 추가적인 투자가 필요하지만, 엄격한 기공 요구사항을 만족시키는 고품질 부품을 안정적으로 생산하고 불량률과 폐기물을 줄일 수 있어 그 타당성이 충분히 입증되었습니다.

과제: 왜 이 연구가 HPDC 전문가에게 중요한가?

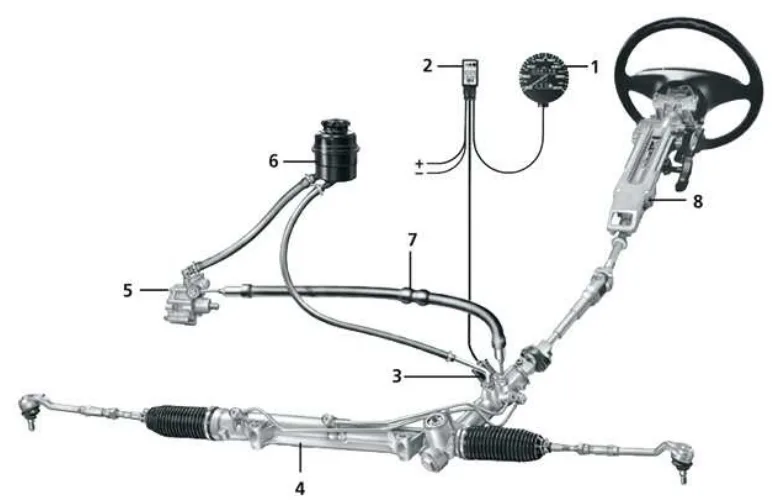

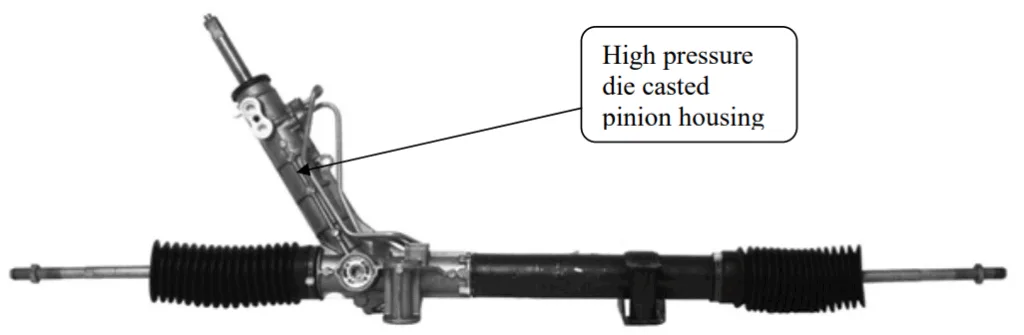

피니언 하우징은 랙 앤 피니언 파워 스티어링 기어 시스템의 핵심 부품으로, 주로 고압 다이캐스팅(HPDC) 공법으로 제조됩니다. 특히 유압식 파워 스티어링에 사용되는 피니언 하우징은 누설 방지를 위해 매우 높은 성능이 요구되며, 이는 기공이 없는 치밀한 재료 구조를 의미합니다(Introduction).

하지만 주조 공정에서 두꺼운 벽(big wall thickness)을 가진 영역은 다른 부분보다 늦게 응고되면서 재료 수축을 보상할 용탕 공급이 부족해져 '수축 기공(shrinkage porosity)'이 발생하기 쉽습니다. 이러한 내부 결함은 부품의 구조적 강도를 약화시키고, 유압 시스템의 경우 치명적인 누설의 원인이 될 수 있습니다. 이 연구는 바로 이 고질적인 문제를 해결하는 데 초점을 맞춥니다.

접근법: 연구 방법론 분석

연구팀은 이 문제를 해결하기 위해 체계적인 2단계 접근법을 사용했습니다.

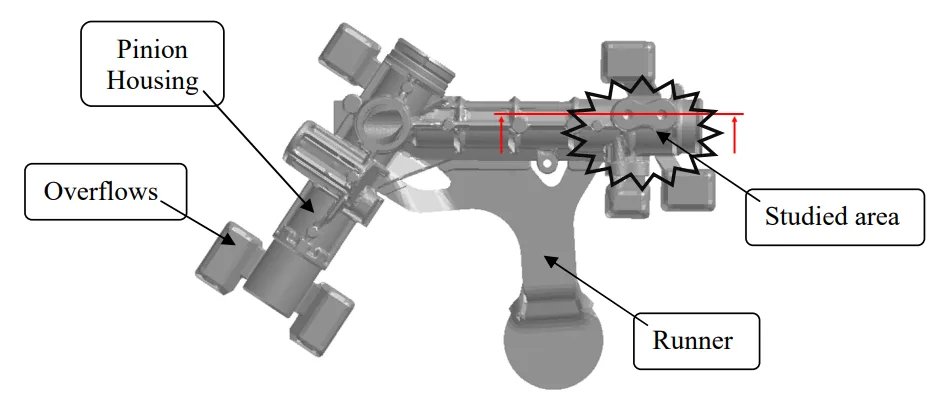

- 가상 시뮬레이션 및 검증: 먼저, 금형 유동 및 응고 해석 전문 소프트웨어를 사용하여 주조 공정을 가상으로 시뮬레이션했습니다. 이를 통해 응고 후 수축 기공이 발생할 가능성이 높은 위험 영역을 사전에 예측했습니다(Abstract). 이후, 시뮬레이션 조건과 동일하게 실제 금형으로 샘플을 제작하고 실험실 분석을 통해 시뮬레이션 결과와 실제 기공 발생을 비교하여 예측의 정확성을 검증했습니다.

- 추가 스퀴징을 통한 재료 건전성 향상: 시뮬레이션과 실제 샘플 분석을 통해 확인된 기공 문제를 해결하기 위해, 연구팀은 '스퀴즈 시스템(squezze system)'이라는 추가 장비를 도입했습니다. 이 시스템은 금형 내부에 스퀴즈 핀, 추가 실린더 등을 장착하고 외부 유압 장비와 연동하여 작동합니다. 주입 사이클 중 응고가 진행되는 특정 시점에 문제가 되는 영역에 국부적으로 강력한 추가 압력을 가하여 재료를 압착하고 내부 기공을 제거하는 원리입니다(Description of the squezze system).

핵심 성과: 주요 발견 및 데이터

- 성과 1: 시뮬레이션을 통한 기공 발생 예측의 정확성: 응고 시뮬레이션 결과, 두꺼운 벽을 가진 연구 대상 영역에서 정상적인 응고 시간(7.1초) 이후에도 상당한 양의 액상(liquid fraction)이 남아있는 것이 확인되었습니다(Figure 8, 9). 이는 응고가 완료된 후 수축 기공이 발생할 가능성이 매우 높다는 것을 의미합니다(Figure 10).

- 성과 2: 실제 샘플 분석을 통한 문제 확인: 시뮬레이션 예측에 따라 제작된 실제 샘플의 단면을 분석한 결과, 시뮬레이션에서 지목한 영역과 정확히 일치하는 위치에서 다량의 수축 기공이 관찰되었습니다(Figure 11, 12). 이는 시뮬레이션의 신뢰성을 입증하는 동시에 문제의 심각성을 명확히 보여주었습니다.

- 성과 3: 스퀴즈 핀 솔루션을 통한 기공 제거: 스퀴즈 핀 장비를 적용하여 제작된 샘플에서는 눈에 띄는 재료 건전성 향상이 관찰되었습니다. 단면 분석 결과, 기존에 문제가 되었던 수축 기공이 사실상 완전히 제거되었음을 확인할 수 있었습니다(Figure 15). 이는 우수한 구조적 강도와 누설 방지 성능을 보장하는 핵심적인 성과입니다.

HPDC 제품을 위한 실질적인 시사점

이 연구 결과는 실제 HPDC 생산 현장에 다음과 같은 중요한 시사점을 제공합니다.

- 공정 엔지니어: 두꺼운 부위가 포함된 부품의 경우, 일반적인 사출 압력 및 증압(intensification)만으로는 수축 기공을 완벽히 제어하기 어려울 수 있습니다. 본 연구의 "IMPROVEMENT OF THE HEALTH OF MATERIAL BY ADDITIONAL SQUEZZING" 섹션에서 제시된 바와 같이, 사출 사이클과 동기화된 스퀴즈 핀을 이용한 국부 가압은 이러한 문제를 해결할 수 있는 효과적인 대안이 될 수 있습니다.

- 품질 관리: Figure 10의 응고 시뮬레이션 결과와 Figure 11, 12의 실제 기공 분석 결과 사이의 높은 상관관계는, 응고 시뮬레이션이 금형 제작 전 잠재적인 결함 영역을 예측하는 강력한 도구가 될 수 있음을 보여줍니다. 이를 통해 개발 초기 단계에서 품질 문제를 예방하고 수정 비용을 절감할 수 있습니다.

- 금형 설계: 유압 부품과 같이 내부 기공에 대한 요구사항이 매우 엄격한 제품의 경우, 금형 설계 단계부터 Figure 13과 같이 스퀴즈 핀 시스템을 핵심 영역에 통합하는 것을 적극적으로 고려해야 합니다. 이는 단순한 후공정 개선을 넘어, 근본적으로 건전한 품질을 확보하는 설계 전략이 될 수 있습니다.

논문 상세 정보

STUDIES CONCERNING THE INFLUENCE OF THE HIGH PRESSURE DIE CASTING PROCESS PARAMETERS TO THE STRUCTURAL RESISTANCE OF PINION HOUSINGS

1. 개요:

- Title: STUDIES CONCERNING THE INFLUENCE OF THE HIGH PRESSURE DIE CASTING PROCESS PARAMETERS TO THE STRUCTURAL RESISTANCE OF PINION HOUSINGS

- Author: Ferencz, Peti; Lucian, Grama; Iñigo, Loizaga; Attila, Püspöki 외 4인

- Year of publication: 2018

- Journal/academic society of publication: Conference Paper

- Keywords: High pressure die casting, aluminium, pinion housing, porosity, mold, squezze

2. Abstract:

이 논문은 스티어링 시스템의 일부인 피니언 하우징의 구조적 저항에 대한 고압 다이캐스팅 공정 변수(인게이트 영역의 형상, 합금 주입 변수 등)의 영향을 기술합니다. 이 연구의 목적은 고압 다이캐스팅 공정의 일부인 수축 기공을 줄임으로써 금형 내 주입된 재료의 건전성을 개선하는 것입니다. 연구는 두 가지 주요 단계로 구성됩니다: 첫 번째는 가상 시뮬레이션에 관한 예비 단계이며, 두 번째는 가상 시뮬레이션과 금형으로 얻은 결과를 상호 연관시키는 것을 목표로 금형과 직접 관련된 단계입니다. 가상 시뮬레이션은 특히 러너 및 오버플로우 시스템의 설계를 개선하는 것을 목표로 하며, 금형 유동 분석 및 응고를 위한 특수 소프트웨어를 사용합니다. 금형 캐비티의 충전과 캐비티 내 합금의 응고는 기공 관점에서 다이캐스팅 부품 재료의 건전성에 대한 주요 요인입니다. 충전 시뮬레이션은 러너 및 벤팅 시스템의 설계를 지원하며, 가스 기공의 혼입을 최소화하기 위해 초기 설계 단계부터 금형을 개선할 수 있게 합니다. 응고 시뮬레이션은 기술적 관점에서 부품 설계를 지원하며, 응고 후 수축 기공을 포함할 수 있는 임계 영역을 나타냅니다.

3. Introduction:

피니언 하우징은 랙 앤 피니언 파워 스티어링 기어 시스템의 일부이며, 피니언 하우징 제조를 위한 가장 일반적인 현재 기술은 고압 다이캐스팅 공정입니다. 피니언 하우징은 전동 파워 스티어링, 유압 파워 스티어링 또는 전동 유압 스티어링의 일부가 될 수 있습니다. 유압 파워 스티어링의 일부인 피니언 하우징은 우수한 구조적 저항을 갖기 위해 누설 관점에서 고성능을 가져야 하며, 이는 기공 관점에서 치밀한 구조와 우수한 재료 건전성을 의미합니다.

4. 연구 요약:

연구 주제의 배경:

유압 파워 스티어링 시스템에 사용되는 알루미늄 피니언 하우징은 고압 다이캐스팅으로 제조됩니다. 이 부품은 구조적 강도와 누설 방지 성능이 매우 중요하며, 이는 내부 기공이 없는 재료의 건전성에 크게 좌우됩니다. 특히 두꺼운 벽을 가진 부분에서 발생하는 수축 기공은 주요한 품질 문제로 지적됩니다.

이전 연구 현황:

고압 다이캐스팅 공정에서 기공을 줄이기 위한 다양한 연구가 있었으나, 이 논문은 특정 부품인 피니언 하우징의 두꺼운 영역에서 발생하는 수축 기공 문제에 집중하고, 가상 시뮬레이션과 실제 금형 개선(스퀴즈 핀 적용)을 연계하여 해결책을 제시합니다.

연구 목적:

이 연구의 목적은 고압 다이캐스팅 공정에서 발생하는 수축 기공을 줄여 피니언 하우징의 재료 건전성을 향상시키는 것입니다. 이를 위해 가상 시뮬레이션을 통해 문제를 예측하고, 스퀴즈 핀이라는 추가적인 압착 시스템을 적용하여 문제를 해결하고 그 효과를 검증하는 것을 목표로 합니다.

핵심 연구:

핵심 연구는 두 가지 사례(구멍이 없는 경우, 미리 구멍을 낸 경우)에 대한 응고 시뮬레이션을 수행하고, 실제 샘플을 제작하여 실험실 분석으로 시뮬레이션 결과를 검증하는 것입니다. 이후, 수축 기공 문제를 근본적으로 해결하기 위해 금형에 스퀴즈 핀 시스템을 적용하고, 이를 통해 제작된 샘플의 재료 건전성이 얼마나 향상되었는지를 평가하는 것입니다.

5. 연구 방법론

연구 설계:

연구는 3가지 사례(Case 1: 구멍 없는 샘플, Case 2: 구멍 있는 샘플, Case 3: 스퀴즈 장비 적용 샘플)를 비교 분석하는 방식으로 설계되었습니다. 처음 두 사례는 문제점을 파악하고 시뮬레이션의 정확성을 검증하기 위함이며, 세 번째 사례는 해결책의 효과를 입증하기 위함입니다.

데이터 수집 및 분석 방법:

- 응고 시뮬레이션: 전문 소프트웨어를 사용하여 응고 과정 중 액상 분율(liquid fraction)의 변화를 시뮬레이션하고 기공 발생 가능 영역을 예측했습니다.

- 실험실 분석: 실제 다이캐스팅된 샘플의 단면을 절단하고 현미경으로 관찰하여 기공의 존재, 크기, 분포를 분석했습니다.

연구 주제 및 범위:

연구는 AlSi 합금으로 제작된 유압 파워 스티어링용 피니언 하우징의 특정 두꺼운 영역에 초점을 맞춥니다. 수축 기공의 발생 원인을 분석하고, 이를 해결하기 위한 스퀴즈 핀 시스템의 적용 효과를 검증하는 것으로 범위를 한정합니다.

6. 주요 결과:

주요 결과:

- 응고 시뮬레이션은 두꺼운 벽을 가진 영역에서 응고 지연으로 인한 수축 기공 발생 가능성을 성공적으로 예측했습니다.

- 실제 샘플의 실험실 분석 결과, 시뮬레이션 예측과 일치하는 위치에서 상당한 수축 기공이 발견되어 시뮬레이션의 신뢰성이 확인되었습니다.

- 추가적인 스퀴즈 핀 장비를 사용하여 국부적인 압력을 가한 결과, 수축 기공이 성공적으로 제거되어 우수한 구조적 저항과 누설 성능을 보장하는 건전한 재료를 얻을 수 있었습니다.

Figure Name List:

- Fig. 1. Hydraulic power steering system

- Fig. 2. Subassembly of the Rack and pinion power steering gear system

- Fig. 3. Filling of the shotsleeve

- Fig. 4. Beginning of first phase

- Fig. 5. Beginning of the second phase

- Fig. 6. Third phase, pressure intensification

- Fig. 7. Pinion Housing with runner and overflow system

- Fig. 8. Simulation without precasted hole

- Fig. 9. Simulation with precasted hole

- Fig. 10. Result of the solidification simulation

- Fig. 11. Samples material health without precasted holes

- Fig. 12. Samples material health with precasted holes

- Fig. 13. Solution in the mold with squezze pin

- Fig. 14. The external squezze equipment

- Fig. 15. Samples material health with squezze pin solution

7. Conclusion:

응고 시뮬레이션 결과는 제조된 다이캐스팅 샘플의 실험실 분석을 통해 확인되었습니다. 두 경우 모두 두꺼운 벽 두께로 인해 수축 기공이 존재했습니다. 수축 기공을 성공적으로 제거하는 해결책은 사출 사이클 동안 다이캐스팅 머신 제어와 동기화된 스퀴즈 핀 장비를 사용하는 것이었습니다. 이 방법은 추가적인 투자가 필요하지만, 엄격한 기공 요구사항을 가진 좋은 부품을 다이캐스팅할 수 있는 가능성을 제공하고, 이를 통해 불량률과 폐기물을 줄일 수 있다는 사실 때문에 그 노력은 정당화됩니다.

8. References:

- [1] Ernst Brunhuber – Praxis der Druckgussfertigung, Ed. Schiele & Schön, Berlin, 1991

- [2] Herbert Rees – Mold Engineering, Ed. Carl Hanser Verlag, Munich, 2002

- [3] Montes Jose - Revision Tecnica del Producto, CIE C. Vilanova, 2008

- [4] Street, Arthur, The diecasting handbook, Portcullis Press LTD, 1977

- [5] Șeres I. – Matrițe de injectat, Ed. Imprimeriei de Vest, Oradea, 1999

- [6] Zirbo, Gh., Dan V. – Turnarea sub presiune. Elemente de proiectare a formelor metalice, Ed. U.T. Pres, Cluj-Napoca, 1997

- [7] *** - Company documentation Buhler

- [8] http:// www.buhlergroup.com

- [9] http:// www.diecastingengineer.org

- [10] http://eb-cat.ds-navi.co.jp/enu/jtekt/tech/ej/

- [11] http://www.flow3d.com/

- [12] http://www.springerlink.com

Expert Q&A: 귀하의 주요 질문에 대한 답변

Q1: 피니언 하우징에서 기공이 왜 그렇게 큰 문제가 되나요?

A1: 피니언 하우징, 특히 유압식 파워 스티어링에 사용되는 부품은 높은 유압을 견뎌야 합니다. 내부 기공은 부품의 구조적 강도를 약화시킬 뿐만 아니라, 시간이 지남에 따라 미세한 균열로 발전하여 오일 누설을 유발할 수 있습니다. 이는 스티어링 시스템의 고장으로 이어질 수 있는 심각한 결함입니다 (Source: Introduction).

Q2: 단순히 전체 사출 압력을 높여서 이 문제를 해결할 수는 없나요?

A2: 이 논문은 일반적인 고압 및 증압(intensification) 공정만으로는 두꺼운 부분의 응고 지연으로 인한 재료 수축을 완전히 보상하기 어렵다는 것을 보여줍니다. 용탕이 최종적으로 응고되는 국부적인 영역에 추가적인 압력을 가하는 것이 더 효과적이며, 이것이 바로 스퀴즈 핀의 역할입니다 (Source: Conclusions).

Q3: 시뮬레이션이 이러한 결함을 예측하는 데 얼마나 신뢰할 수 있나요?

A3: 매우 신뢰할 수 있습니다. 이 연구에서 시뮬레이션은 응고 후 액상으로 남아있을 영역(Figure 10)을 정확히 예측했으며, 실제 샘플의 실험실 분석(Figure 11, 12) 결과 이 예측이 정확했음이 입증되었습니다. 이는 시뮬레이션이 개발 초기 단계에서 잠재적 결함을 식별하는 데 매우 유용한 도구임을 의미합니다 (Source: Conclusion of laboratory analisys).

Q4: '스퀴즈 핀'이란 정확히 무엇이며 어떻게 작동하나요?

A4: 스퀴즈 핀은 금형 내부에 설치된 핀으로, 주 사출 단계가 끝난 후 응고가 진행되는 동안 특정 임계 영역에 추가적인 국부 압력을 가하는 역할을 합니다. 이 압력은 재료를 압착하여 내부에서 형성될 수 있는 수축 기공을 제거합니다. 이 과정은 다이캐스팅 머신의 제어 시스템과 동기화되어 정밀하게 제어됩니다 (Source: Description of the squezze system, Figure 13).

Q5: 이 스퀴즈 핀 기술은 투자할 가치가 있는 기술인가요?

A5: 네, 그렇습니다. 논문의 결론에 따르면, 스퀴즈 핀 시스템은 초기 투자 비용이 발생하지만, 이를 통해 기존 방식으로는 생산하기 어려웠던 고품질의 부품을 안정적으로 생산할 수 있습니다. 결과적으로 불량률과 폐기물을 줄여 장기적으로는 더 큰 가치를 창출하므로 투자는 정당화됩니다 (Source: Conclusions).

결론 및 다음 단계

이 연구는 HPDC 공정에서 핵심 부품의 품질을 향상시키는 귀중한 로드맵을 제공합니다. 특히 두꺼운 벽을 가진 부품의 고질적인 수축 기공 문제를 해결하기 위한 데이터 기반의 명확한 경로를 제시함으로써 품질 향상, 결함 감소, 생산 최적화에 기여합니다.

CASTMAN은 최신 산업 연구 결과를 적용하여 고객의 가장 까다로운 다이캐스팅 문제를 해결하는 데 전념하고 있습니다. 이 논문에서 논의된 문제가 귀사의 운영 목표와 관련이 있다면, 저희 엔지니어링 팀에 연락하여 이러한 고급 원칙을 귀사의 부품에 어떻게 적용할 수 있는지 논의해 보시기 바랍니다.

Copyright

- This material is a paper by "Ferencz Peti et al.". Based on "STUDIES CONCERNING THE INFLUENCE OF THE HIGH PRESSURE DIE CASTING PROCESS PARAMETERS TO THE STRUCTURAL RESISTANCE OF PINION HOUSINGS".

- Source of the paper: https://www.researchgate.net/publication/329542568

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금합니다. Copyright © 2025 CASTMAN. All rights reserved.