이 기술 요약은 SC CIE Matronca SA, 루마니아에서 발행된 Ference Peti와 Lucian Grama의 학술 논문 "ANALYZE OF THE POSSIBLE CAUSES OF POROSITY TYPE DEFECTS IN ALUMINIUM HIGH PRESSURE DIECAST PARTS"를 기반으로 작성되었습니다. CASTMAN 전문가들이 Gemini, ChatGPT, Grok과 같은 LLM AI의 도움을 받아 HPDC 전문가를 위해 분석하고 요약했습니다.

키워드

- 주요 키워드: 알루미늄 HPDC 기공 결함

- 부차적 키워드: 수축 기공, 가스 기공, 고압 다이캐스팅, 샷 파라미터, 다이 설계, 금속 온도, 응고 시뮬레이션

요약

- 문제점: 수축 및 가스 기공과 같은 기공 결함은 알루미늄 고압 다이캐스팅(HPDC) 부품의 품질과 압력 기밀성을 저하시키며, 높은 불량률로 이어집니다.

- 방법: 본 연구는 공정 파라미터, 다이 설계, 금속 조건에 초점을 맞춰 기공 결함의 주요 원인을 분류하고, 현미경 분석과 시뮬레이션을 통해 시각적으로 분석했습니다.

- 주요 발견: 샷 속도, 강화 압력, 다이 열 제어와 같은 공정 파라미터가 기공 결함의 주요 원인으로 확인되었습니다.

- 결론: 샷 파라미터, 다이 설계, 금속 온도를 최적화하면 기공 결함을 줄이고 부품 품질과 생산 효율성을 크게 향상시킬 수 있습니다.

문제점: HPDC 전문가에게 이 연구가 중요한 이유

수축 및 가스 기공과 같은 기공 결함은 자동차 및 항공우주 부품과 같이 높은 압력 기밀성이 요구되는 알루미늄 HPDC에서 지속적인 도전 과제입니다. 이러한 결함은 누출(그림 4 참조)과 기계적 성질 저하를 유발하여 높은 불량률과 품질 문제를 초래합니다. 엔지니어와 관리자에게 기공의 근본 원인을 이해하는 것은 일관되고 고품질의 주물을 달성하고 경쟁력 있는 생산을 유지하는 데 필수적입니다.

접근법: 연구 방법론 분석

연구진은 알루미늄 HPDC 부품의 기공 결함, 특히 수축 및 가스 기공을 분석하기 위해 다음과 같은 방법을 사용했습니다:

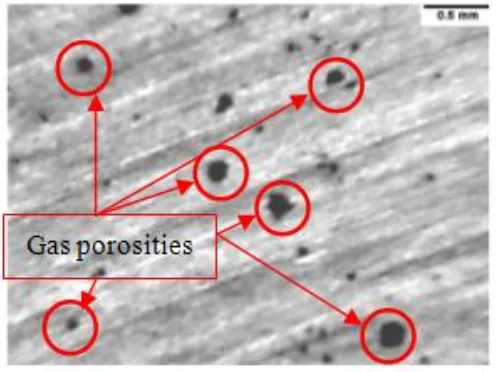

- 현미경 분석: 수축 기공의 치수를 측정(그림 3).

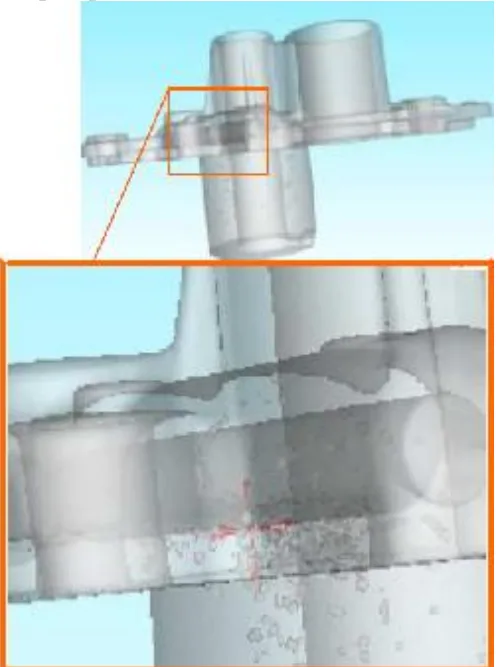

- 시각적 검사: 결함 부품의 단면에서 누출을 식별(그림 4).

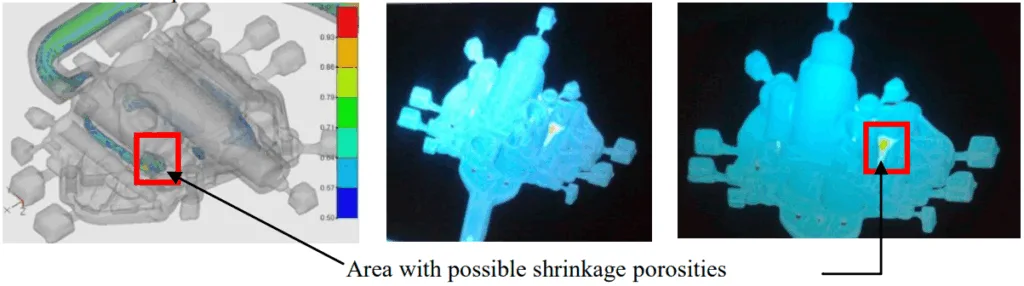

- 응고 시뮬레이션: 알루미늄 하우징의 금속 흐름과 캐비티 충전을 연구하기 위해 유체 흐름 방정식을 사용(그림 7 및 그림 8).

- 공정 파라미터 검토: 샷 파라미터, 다이 표면 조건, 금속 품질을 포함한 기공 원인을 분류.

이 다각적 접근법은 실제 HPDC 환경에서 기공 결함에 기여하는 요인을 정확히 파악할 수 있게 했습니다.

주요 발견: 핵심 결과 및 데이터

이 연구는 HPDC 운영에 실질적인 통찰력을 제공하며, 가스 및 수축 기공으로 분류된 기공 결함의 주요 원인을 식별했습니다:

- 가스 기공 원인:

- 1단계 속도 문제: 높은 속도 또는 부정확한 전환 시점(너무 빠르거나 너무 늦음)은 공기를 가두어 가스 기공을 유발합니다.

- 2단계 문제: 낮은 속도 또는 불충분한 강화 압력은 가스 포집을 악화시킵니다(그림 5).

- 수축 기공 원인:

- 샷 엔드 파라미터: 낮은 금속 압력, 잘못된 샷 중량, 늦은 강화는 불완전한 충전을 유발하여 수축을 초래합니다(그림 5).

- 다이 표면 조건: 불충분한 다이 스프레이 또는 과도한 다이 온도는 뜨거운 점(hot spots)과 불균일한 냉각을 초래합니다.

- 다이 설계: 불량한 게이팅, 러너 설계, 열 제어는 뜨겁거나 차가운 점을 만들어 두꺼운 벽 섹션에서 수축을 유발합니다(그림 2).

- 금속 조건: 과열, 과냉각, 또는 오염된 금속은 기공 위험을 증가시킵니다.

- 시뮬레이션 통찰력: 응고 시뮬레이션(그림 7)은 수축 기공이 알루미늄 질량이 높은 영역과 두꺼운 벽에 집중됨을 보여주며, 유체 흐름 방정식(그림 8)은 결함을 최소화하기 위해 제어된 캐비티 충전의 중요성을 강조합니다.

HPDC 제품에 대한 실질적 시사점

이 연구의 결과는 HPDC 제조업체가 기공을 줄이고 부품 품질을 향상시키기 위한 실질적인 전략을 제공합니다:

- 공정 엔지니어를 위해: 샷 파라미터(예: 1단계 및 2단계 속도, 강화 시점)를 조정하면 가스 및 수축 기공을 줄일 수 있습니다(그림 5 참조). 예를 들어, 전환 시점을 최적화하면 공기 포집을 최소화할 수 있습니다.

- 품질 관리 담당자를 위해: 현미경 분석(그림 3)과 컴퓨터 단층촬영(VW 그룹과 같은 회사에서 사용)은 기공을 조기에 탐지하여 압력 기밀 부품을 보장합니다.

- 다이 설계자를 위해: 게이팅 및 러너 설계를 개선하고 열 관리를 강화(그림 7)하면 뜨거운 점을 방지하고 두꺼운 벽 섹션에서 수축을 줄일 수 있습니다(그림 2).

- 생산 관리자를 위해: 일관된 금속 온도와 품질(오염 방지)을 유지하는 것은 기공 위험을 최소화하는 데 중요하며, 이는 금속 조건 분석에서 강조되었습니다.

논문 세부 정보

알루미늄 고압 다이캐스팅 부품의 기공 결함 원인 분석

1. 개요:

- 제목: ANALYZE OF THE POSSIBLE CAUSES OF POROSITY TYPE DEFECTS IN ALUMINIUM HIGH PRESSURE DIECAST PARTS

- 저자: Ference Peti, Lucian Grama

- 출판 연도: 제공된 문서에서 명시되지 않음

- 저널/학술 단체: SC CIE Matronca SA, 루마니아

- 키워드: 알루미늄 HPDC, 기공 결함, 수축 기공, 가스 기공, 샷 파라미터, 다이 설계, 응고 시뮬레이션

2. 초록:

논문은 정식 초록을 제공하지 않지만, 알루미늄 HPDC 부품의 가스 및 수축 기공을 포함한 기공 결함의 원인을 분류하고, 압력 기밀성과 부품 품질에 미치는 영향을 분석하는 데 초점을 맞춥니다.

3. 서론:

가스 및 수축 기공과 같은 기공 결함은 알루미늄 HPDC에서 중요한 문제로, 누출과 기계적 성능 저하를 초래합니다. 이 연구는 공정 파라미터, 다이 조건, 금속 품질에 초점을 맞춰 이러한 결함의 원인을 분석하는 것을 목표로 합니다.

4. 연구 요약:

- 연구 주제 배경: 기공 결함은 특히 압력 기밀성이 요구되는 응용 분야(예: 자동차 하우징)에서 HPDC 부품의 무결성을 손상시킵니다.

- 기존 연구 현황: VW 그룹과 같은 회사에서 컴퓨터 단층촬영을 기공 분석에 사용했음을 언급하지만, 구체적인 선행 연구는 인용하지 않습니다.

- 연구 목적: 기공 결함의 주요 원인을 분류하고 HPDC 공정 개선을 위한 통찰력을 제공하는 것.

- 핵심 연구: 시각적 검사, 현미경 분석, 응고 시뮬레이션을 통해 가스 및 수축 기공을 조사하고 결함을 공정 및 설계 요인과 연계.

5. 연구 방법론

- 연구 설계: 알루미늄 HPDC 부품의 기공 결함에 대한 관찰 및 분석 연구.

- 데이터 수집 및 분석 방법:

- 수축 기공 치수 현미경 분석(그림 3).

- 부품 단면에서 누출 시각적 검사(그림 4).

- 금속 흐름 및 캐비티 충전 분석을 위한 응고 시뮬레이션(그림 7 및 그림 8).

- 연구 주제 및 범위: 가스 및 수축 기공에 초점을 맞추며, 샷 파라미터, 다이 설계, 다이 표면 조건, 금속 품질을 포함.

6. 주요 결과:

- 주요 결과:

- 부적절한 샷 속도, 전환 시점, 낮은 강화 압력은 가스 기공을 유발합니다(그림 5).

- 낮은 금속 압력, 불량한 열 제어, 부적절한 다이 설계는 두꺼운 벽 섹션에서 수축 기공을 초래합니다(그림 2).

- 응고 시뮬레이션은 결함이 고질량 영역에 집중됨을 보여줍니다(그림 7).

- 유체 흐름 방정식은 기공을 줄이기 위해 제어된 캐비티 충전의 중요성을 강조합니다(그림 8).

- 그림 목록:

- Figure 2. Shrinkage porosity in the section of an aluminium diecast part

- Figure 3. Analyze of the dimensions of shrinkage porosities with microscope

- Figure 4. Leaker in the section of an aluminium diecast part

- Figure 5. Main causes for porosity type of defects in high pressure diecast aluminium parts

- Figure 7. Solidification simulation in the case of an aluminium housing

- Figure 8. Filling of cavity is done with molten aluminium

7. 결론:

이 연구는 알루미늄 HPDC 부품의 기공 결함이 부적절한 샷 파라미터, 불량한 다이 설계, 부적절한 다이 표면 조건, 최적화되지 않은 금속 품질의 조합으로 인해 발생한다고 결론지었습니다. 이러한 요인을 최적화하면 결함을 크게 줄이고 부품 품질을 향상시킬 수 있습니다.

8. 참고문헌:

제공된 문서에는 정식 참고문헌 목록이 포함되어 있지 않습니다.

전문가 Q&A: 주요 질문에 대한 답변

Q1: 이 연구에서 부품 품질 개선을 위해 가장 중요한 요인은 무엇으로 확인되었나요?

A1: 부적절한 샷 파라미터(예: 1단계 및 2단계 속도, 강화 압력)가 기공 결함의 주요 원인으로 강조되었습니다(그림 5 참조).

Q2: 이 연구는 기공 문제를 해결하기 위한 전통적인 방법과 어떻게 비교합니까?

A2: 전통적인 방법이 시행착오 조정에 의존하는 반면, 이 연구는 샷 파라미터, 다이 설계 등 원인을 체계적으로 분류하고 시뮬레이션(그림 7)을 통해 데이터 기반 솔루션을 제공하여 더 정밀한 접근법을 제시합니다.

Q3: 이 발견은 모든 합금에 적용 가능한가요, 아니면 특정 합금에만 해당되나요?

A3: 연구는 특정 합금을 명시하지 않고 일반적으로 알루미늄 HPDC에 초점을 맞췄습니다. 특정 합금에 대한 적용 가능성은 추가 테스트가 필요합니다(방법론 참조).

Q4: 연구진은 어떤 특정 측정 또는 시뮬레이션 기술을 사용하여 결론에 도달했나요?

A4: 현미경 분석(그림 3)으로 기공을 측정하고, 시각적 검사로 누출을 확인(그림 4), 금속 흐름과 결함 형성을 분석하기 위해 응고 시뮬레이션(그림 7 및 그림 8)을 사용했습니다.

Q5: 논문에 따르면 주요 한계 또는 향후 연구 분야는 무엇인가요?

A5: 논문은 명시적인 한계를 언급하지 않았지만, 다양한 합금에 대한 결과 검증과 시뮬레이션 모델을 더 넓은 응용 분야에 개선하기 위한 추가 연구가 필요함을 암시합니다.

Q6: 다이캐스팅 공장에 이 논문의 직접적이고 실질적인 시사점은 무엇인가요?

A6: 샷 파라미터 최적화, 다이 열 제어 개선, 일관된 금속 품질 유지를 통해 공장은 기공 결함을 줄이고 압력 기밀성을 향상시킬 수 있습니다(그림 5 및 그림 7의 결과로 뒷받침).

결론 및 다음 단계

이 연구는 샷 파라미터, 다이 설계, 금속 품질에 대한 데이터 기반 통찰력을 제공하여 알루미늄 HPDC에서 기공 결함을 해결하기 위한 명확한 로드맵을 제시합니다. 이러한 요인을 해결함으로써 제조업체는 결함을 줄이고 효율성과 고객 만족도를 향상시키는 고품질 주물을 달성할 수 있습니다.

CASTMAN은 최신 산업 연구를 적용하여 고객의 가장 어려운 다이캐스팅 문제를 해결하는 데 전념하고 있습니다. HPDC 부품의 기공 감소가 우선순위라면, 당사의 엔지니어링 팀에 연락하여 이러한 고급 원리를 귀하의 생산 공정에 구현하는 방법을 논의하십시오.

저작권

- 이 자료는 Ference Peti와 Lucian Grama의 논문 "ANALYZE OF THE POSSIBLE CAUSES OF POROSITY TYPE DEFECTS IN ALUMINIUM HIGH PRESSURE DIECAST PARTS"를 기반으로 합니다.

- 논문 출처: 문서에서 제공되지 않음.

이 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용은 금지됩니다. Copyright © 2025 CASTMAN. All rights reserved.