この技術要約は、アルゴンヌ国立研究所の輸送研究センターでL. Gaines、R. Cuenca、F. Stodolsky、S. Wuによって1996年に発表された学術論文「Analysis of the Potential for New Automotive Uses of Wrought Magnesium」を基にしています。CASTMANの専門家が、Gemini、ChatGPT、GrokなどのLLM AIの支援を受けて自動車エンジニア向けに分析・要約しました。

キーワード

- 主要キーワード: 鍛造マグネシウムの自動車用途

- 副キーワード: マグネシウム合金、軽量素材、自動車軽量化、マグネシウム押出成形、超塑性成形、耐食性、マグネシウムリサイクル

エグゼクティブサマリー

- 課題: 燃費向上と排出基準の遵守のために車両重量を削減しつつ、コスト効率と構造的完全性を維持すること。

- 方法: 本研究は、マグネシウム(Mg)を鋼やアルミニウムの軽量代替素材として評価し、その特性、製造、成形技術、採用の障壁を分析。

- 主要なブレークスルー: 鍛造Mgはアルミニウムに比べて30%、鋼に比べて60%の重量削減を実現し、スペースフレームやボディパネルなどの構造部品に適用可能(Table 5)。

- 結論: 高コストや技術的課題にもかかわらず、ターゲットを絞った研究開発(R&D)により、Mgの大規模な自動車用途を可能にし、効率性と性能を向上させることが可能。

課題:自動車専門家にとってこの研究が重要な理由

何十年もの間、自動車エンジニアは燃費を向上させ、厳しい排出規制を満たすために車両重量の削減に取り組んできました。鋼はコスト効率が高いものの重く、アルミニウムは軽量だが依然として高価です。マグネシウムは、アルミニウムより30%、鋼より60%低い密度(Table 2)を持ち、重量削減に魅力的な機会を提供します。しかし、ポンド当たりのコストが鋼の3.5~6倍と高く、腐食、成形性、リサイクルに関する懸念から、ダイカスト以外の用途が制限されています(Section 1.2)。本研究は、鍛造Mgがこれらの障壁を克服し、軽量で高性能な車両を実現する方法を探求します。

アプローチ:研究方法論の解明

研究者たちは、マグネシウムの特性、製造プロセス、潜在的な自動車用途について包括的なレビューを行いました。主な分析内容は以下の通りです:

- 素材特性: マグネシウムの機械的特性(例:降伏強度、引張強度)をアルミニウムや鋼と比較(Table A-4)。

- 製造技術: 押出成形、スタンピング、超塑性成形などの鍛造Mg部品の製造プロセスを評価(Section 4.4)。

- ケーススタディ: Metro-Liteトラック(Figure 2)やVolvo LCP 2000プロジェクト(Section 1.3)など、過去および現在のMg使用事例をレビュー。

- 採用の障壁: コスト、腐食、接合などの経済的および技術的課題を特定(Section 5.3)。

本研究は、産業報告書、素材特性データ(Table A-4)、ケーススタディ(Figure 2)などを活用し、実行可能なR&Dの推奨事項を提案しました(Section 5.2)。

ブレークスルー:主要な発見とデータ

本論文は、鍛造Mgの自動車用途における革新的な可能性を強調します:

- 重量削減: Mgの低い密度(1.74 g/cm³ vs. アルミニウム2.7 g/cm³、鋼7.8 g/cm³)は燃費向上に重要な重量削減効果を提供(Table 2)。

- 機械的特性: AZ31BやZK60AなどのMg合金は高い強度-重量比を提供し、低強度アルミニウム合金と同等の降伏強度を持つ(Table A-4)。

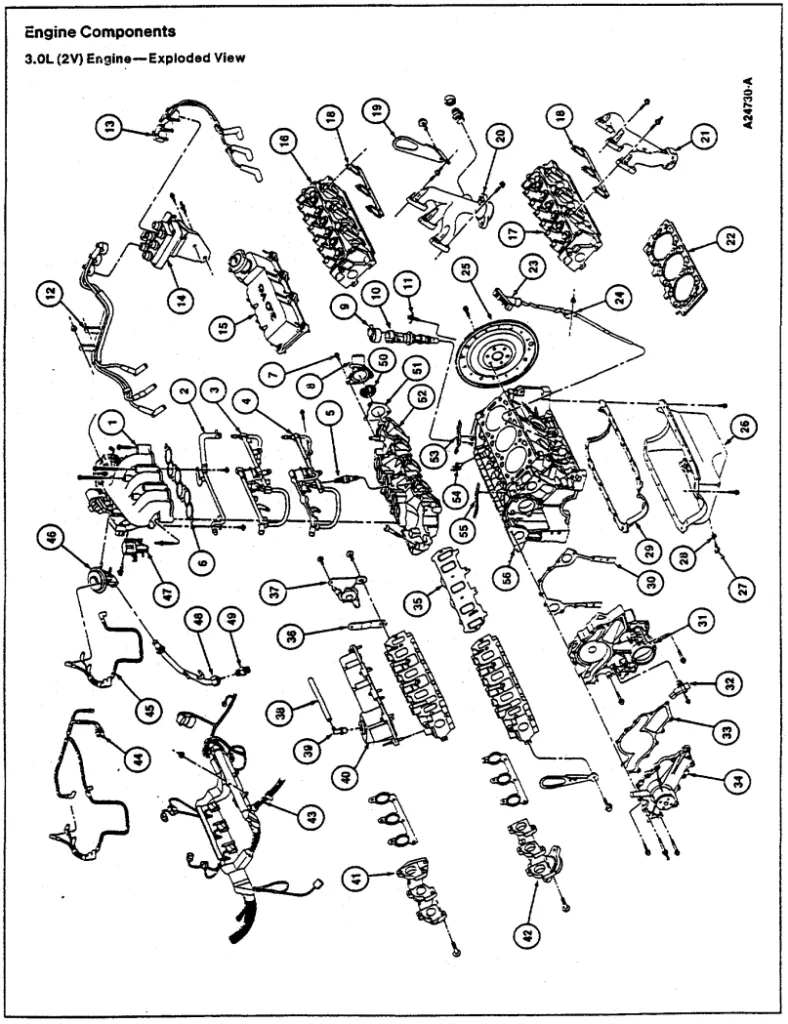

- 成形性: 鍛造Mgは、バンパーサポートやシートフレームなどの複雑な形状に押出成形、スタンピング、超塑性成形が可能(Table 5)。

- 耐食性の向上: AE42などの新合金や保護コーティングにより腐食リスクが軽減され、AZ31は農村環境で軟鋼よりも優れた耐食性を示す(Table A-7)。

- リサイクル可能性: リサイクルインフラは未熟だが、Mgスクラップのクローズドループリサイクルによりコストを削減可能(Section 4.6)。

自動車製造への実際的影響

研究結果は、車両生産に鍛造Mgを統合するための実行可能な戦略を提案します:

- プロセスエンジニア向け: Section 4.4.2で議論された押出成形プロセスの最適化により、高速押出技術を通じて生産コストを最大20%削減可能。

- 品質管理向け: Table A-7のデータを利用して耐食性を監視することで、特に非沿岸環境でMg部品が耐久性基準を満たすことを保証可能。

- 設計エンジニア向け: スペースフレーム(Figure 4)やボディパネル(Table 5)にMg押出材を組み込むことで、アルミニウムに比べて30%の重量削減を達成しつつ、衝突安全性(Section A.5)を維持可能。

論文の詳細

1. 概要:

- タイトル: Analysis of the Potential for New Automotive Uses of Wrought Magnesium

- 著者: L. Gaines、R. Cuenca、F. Stodolsky、S. Wu

- 出版年: 1996年

- ジャーナル/学会: Center for Transportation Research, Argonne National Laboratory

- キーワード: マグネシウム合金、軽量素材、自動車軽量化、マグネシウム押出成形、超塑性成形、耐食性、マグネシウムリサイクル

2. 抄録:

本論文は、ダイカストを超えた自動車用途における鍛造マグネシウムの可能性を評価します。Mgの低い密度、機械的特性、成形性を議論し、構造部品での潜在的用途を特定します。高いコストや腐食、接合などの技術的障壁を分析し、大規模採用を可能にするためのR&D推奨事項を提示します。

3. 序論:

マグネシウムの豊富な埋蔵량と低い密度は、自動車の重量削減に魅力的な素材です。過去にはフォードの1920年代のピストンやMetro-Liteトラック(Figure 2)で使用されましたが、コストと技術的課題により使用が制限されてきました(Section 1.3)。

4. 研究の要約:

- 研究トピックの背景: 車両重量の削減は燃費と排出規制の遵守に不可欠であり、Mgは大きな重量削減の可能性を提供するが、採用の障壁が存在(Section 1.1)。

- 既存研究の状況: 従来の研究はMgダイカストに焦点を当てており、鍛造Mgの用途は未開拓(Section 1.3)。

- 研究の目的: 鍛造Mgの自動車構造部品への適用可能性を評価し、R&Dの必要性を特定(Section 1.2)。

- 核心研究: Mgの特性、製造、用途を分析し、経済的および技術的障壁を克服する解決策を提案(Section 5)。

5. 研究方法論

- 研究デザイン: Mgの特性、生産、自動車用途に関する文献レビューと分析。

- データ収集および分析方法: 産業報告書、素材特性表(Table A-4)、ケーススタディ(Figure 2)などからデータを収集。

- 研究トピックと範囲: 機械的特性、成形性、耐食性、リサイクルに焦点を当て、自動車構造部品に重点(Section 5.1)。

6. 主要結果:

- 主要結果:

- 鍛造Mgはアルミニウムに比べて30%、鋼に比べて60%の重量削減効果を提供(Table 2)。

- AZ31B、ZK60Aなどの合金は押出成形や鍛造に適している(Table 5)。

- 新しい合金とコーティングにより耐食性が向上(Table A-7)。

- リサイクルインフラの開発によりコスト削減が可能(Section 4.6)。

- 図表リスト:

- Figure 1. Automobile material composition vs. time

- Figure 2. Metro-Lite truck

- Figure 3. Body-in-white and its various constituent parts

- Figure 4. Extruded magnesium seat frame

- Figure 5. Corvette rear subframe

- Figure 6. Aluminum spaceframe

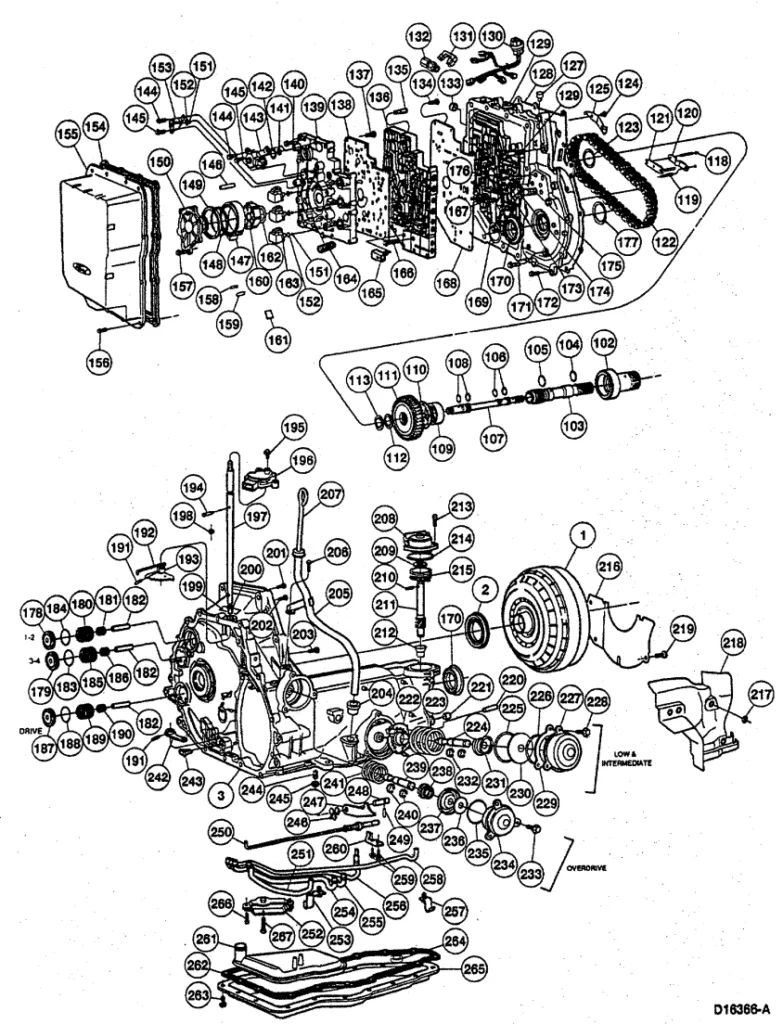

- Figure 7b. Typical components of a current automotive transaxle

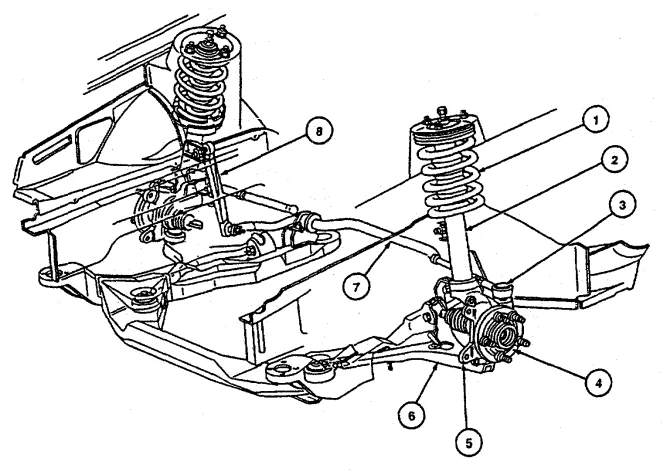

- Figure 8. Typical front-wheel-drive front axle and steering components

- Figure 9. Typical front-wheel-drive rear axle and suspension

- Figure 11. Stages of product life cycle

- Figure A-1. Creep resistance of various magnesium alloys

- Figure A-2. Elevated-temperature properties for various Mg alloys

- Figure A-3. Axial mode of collapse

- Figure A-4. Bending mode of collapse

- Figure A-5. Major energy-absorbing components in front structure of an automobile

- Figure A-6. Front-end energy-absorption structure in which members are triggered

- Figure A-7. Schematic representation of crush panel concept of front-end energy-absorbing structure

- Figure B-B. Typical strain-rate dependence of selected deformation parameters in superplastic and conventional deformation

7. 結論:

鍛造Mgは、スペースフレーム、ボディパネル、シャシー部品などの自動車用途で大きな重量削減の可能性を提供します。しかし、高コスト、腐食の懸念、未熟なリサイクルインフラが障壁です。合金開発、成形プロセス、リサイクルに関するターゲットを絞ったR&Dは、コスト効率的で大規模な使用を可能にします(Section 5)。

8. 参考文献:

- ASM (1979) Metals Handbook, 9th Ed., Vol. 2, p. 523, American Society for Metals, Metals Park, OH.

- ASM (1983) ASM Metals Reference Book, 2nd Ed., American Society for Metals, Metals Park, OH.

- Fougner, S. (1994) "Assessment of Availability of Magnesium for Automotive Applications," Automotive Technology Development Contractor’s Coordination Meeting, Society of Automotive Engineers, Warrendale, PA.

- Pidgeon, L. M. (1986) in Encyclopedia of Materials Science and Engineering (ed., M. B. Bever), Vol. 4: Pergamon Press, New York.

- Pinfold, P., and D. Oym (1986) An Evaluation of Refined Recycled AZ91D Alloy, SAE 30420, in SAE SP-9-62, Magnesium Properties and Applications for Automobiles, Society of Automotive Engineers, Warrendale, PA.

- Volvo (no date) Volvo LCP 2000 Light Component Project: An International Study for Advanced Technology, Design, and Materials Development, Göteborg, Sweden.

専門家Q&A:よくある質問への回答

Q1: この研究で車両重量削減の改善に最も重要な要因として特定されたものは何ですか?

A1: 研究は、Mgの低い密度(1.74 g/cm³)を最も重要な要因として強調し、アルミニウムに比べて30%、鋼に比べて60%の重量削減を可能にします(Table 2)。

Q2: この研究は、車両重量削減の問題に対処する従来の方法とどのように比較されますか?

A2: 序論では、従来の方法は鋼やアルミニウムに依存しており、これらはより重いか高価であると指摘。鍛造Mgはより大きな重量削減と容易な成形性を提供します(Section 1.2)。

Q3: この研究結果はすべての合金に適用可能ですか、それとも特定の合金に限定されますか?

A3: 研究は、AZ31B、ZK60A、AE42などの特定のMg合金に焦点を当てています。他の合金への適用可能性は追加のテストが必要です(Section 5.2)。

Q4: 研究者はどのような特定の測定またはシミュレーション技術を使用してこの結論に達しましたか?

A4: 研究者は、素材特性の比較分析(Table A-4)や、押出成形、超塑性成形などの製造技術のレビュー、産業ケーススタディを活用しました(Section 4)。

Q5: 論文によると、主要な制限事項または今後の研究分野は何ですか?

A5: 結論では、高い生産コストと未熟なリサイクルインフラを主要な制限事項として特定。今後の研究はコスト削減とクローズドループリサイクルに焦点を当てるべきです(Section 5.2)。

Q6: 自動車製造施設にとってこの論文の直接的かつ実際的な意義は何ですか?

A6: スペースフレームやボディパネルに鍛造Mgを採用することで、燃費を10~20%向上させる可能性のある大幅な重量削減を達成できます(Section 5.1)。

結論と次のステップ

この研究は、鍛造マグネシウムが構造的完全性を維持しながら大幅な重量削減を可能にすることで、自動車設計に革命をもたらす可能性を強調します。コストや腐食の問題をターゲットを絞ったR&Dで克服すれば、Mgは燃費効率の高い車両にとってゲームチェンジャーとなる可能性があります。

CASTMANでは、最新の研究を活用して高性能ダイカスト部品を提供することに専念しています。軽量素材を通じて自動車製品を改善したい場合、鍛造マグネシウムソリューションがあなたのニーズを満たす方法について、エンジニアリングチームにご相談ください。

著作権

- この資料は、L. Gaines、R. Cuenca、F. Stodolsky、S. Wuの論文「Analysis of the Potential for New Automotive Uses of Wrought Magnesium」を基にしています。

- 論文の出典:[提供された文書に含まれていません]

- この資料は情報提供のみを目的としています。無断での商業利用は禁止されています。Copyright © 2025 CASTMAN. All rights reserved.