기대와 현실: 엔진 부품을 넘어 반도체 및 환경 분야에서 새로운 기회를 찾은 일본 구조 세라믹 시장의 현주소

이 기술 브리핑은 Akira Okada가 작성하여 Journal of the European Ceramic Society (2008)에 발표한 학술 논문 "Automotive and industrial applications of structural ceramics in Japan"을 기반으로 합니다. 이 자료는 다이캐스팅 전문가를 위해 CASTMAN의 전문가들이 요약하고 분석했습니다.

키워드

- Primary Keyword: 구조 세라믹 응용

- Secondary Keywords: 일본 세라믹 산업, 반도체 제조용 세라믹, 자동차용 세라믹, 질화규소(Si3N4), 알루미나(Al2O3), 탄화규소(SiC)

Executive Summary

- 도전 과제: 1980년대, 고응력을 받는 자동차 엔진 부품에 대한 구조 세라믹의 높은 기대는 비용 및 신뢰성 문제로 인해 완전히 실현되지 못했습니다.

- 연구 방법: 본 논문은 1985년부터 2000년대 초반까지 일본 구조 세라믹 시장의 출하 데이터와 반도체, 자동차, 금속 주조 등 다양한 산업 분야의 구체적인 적용 사례를 검토합니다.

- 핵심 돌파구: 구조 세라믹의 가장 크고 성공적인 시장은 고응력 엔진 부품이 아닌, 반도체 및 LCD 제조 장비(고순도 알루미나)와 자동차 배기가스 정화 시스템(코디어라이트, 탄화규소)으로 전환되었습니다.

- 결론: 구조 세라믹은 초기에 목표했던 고응력 기계 부품 시장보다는, 내화학성 및 내열성이 요구되는 극한 환경에서 낮은 응력 수준으로 사용될 때 더 큰 상업적 성공을 거두었습니다.

도전 과제: 왜 이 연구가 전문가들에게 중요한가

구조 세라믹(알루미나, 질화규소, 탄화규소 등)은 강철에 비해 가볍고, 고온에서의 화학적/열적 안정성이 뛰어나며, 내마모성이 우수하다는 장점을 가집니다. 이러한 특성 덕분에 1980년대 일본에서는 '세라믹 피버(ceramic fever)'라 불릴 정도로 자동차 엔진과 같은 고응력 부품에 대한 기대가 매우 컸습니다. 그러나 세라믹 고유의 취성(brittle behavior)으로 인한 신뢰성 문제는 고응력 부품으로의 광범위한 적용을 제한하는 주요 장애물이었습니다. 초기 성공 사례는 나사 가이드나 절삭 공구와 같이 마모 저항성이 중요하지만 매우 낮은 응력 하에서 작동하는 부품에 국한되었습니다. 이 연구는 이러한 초기 기대를 넘어, 일본의 구조 세라믹이 실제로 어떤 분야에서 성공적으로 자리 잡았는지 추적하여 현장의 엔지니어와 관리자에게 현실적인 적용 가능성과 새로운 시장 기회에 대한 통찰력을 제공합니다.

접근 방식: 연구 방법론 분석

본 논문은 특정 실험을 수행하기보다는, 일본 내 구조 세라믹의 시장 동향과 실제 적용 사례를 종합적으로 검토하는 리뷰(review) 형식을 취하고 있습니다. 연구의 핵심 접근 방식은 다음과 같습니다.

- 시장 데이터 분석: 일본 세라믹 협회의 통계 자료를 바탕으로 1985년부터 2005년까지의 구조 세라믹 소재별(Table 1), 제품 분야별(Table 2) 출하액 변화를 분석하여 시장의 성장과 구조 변화를 파악했습니다.

- 사례 연구: 반도체 생산, 철강 및 알루미늄 주조, 정밀 금형, 자동차 부품 등 다양한 산업 분야에서 구조 세라믹이 어떻게 성공적으로 적용되고 있는지 구체적인 사례(Figures 1-10)를 통해 설명합니다. 이를 통해 각 소재(알루미나, 질화규소, 탄화규소 등)가 특정 응용 분야에서 요구되는 기술적 요구사항(예: 고순도, 내열성, 내플라즈마성)을 어떻게 충족시키는지를 보여줍니다.

핵심 돌파구: 주요 발견 및 데이터

본 논문은 일본 구조 세라믹 시장의 실제 성공 요인이 초기의 기대와는 다른 방향으로 전개되었음을 명확히 보여줍니다.

- 발견 1: 시장의 주도권은 알루미나, 핵심은 반도체 장비 Table 1에 따르면, 2003년 기준 고순도 알루미나의 출하액은 지르코니아, 질화규소, 탄화규소를 합친 것보다 큽니다. 이러한 성장은 반도체 및 액정 디스플레이(LCD) 제조 장비용 부품 수요 증가에 기인합니다. 이 부품들은 플라즈마 및 부식성 가스에 노출되는 극한 환경에서 사용됩니다 (Section 2). Figure 3은 반도체 및 LCD 제조 장비에 사용되는 다양한 고밀도 세라믹 부품의 예를 보여줍니다.

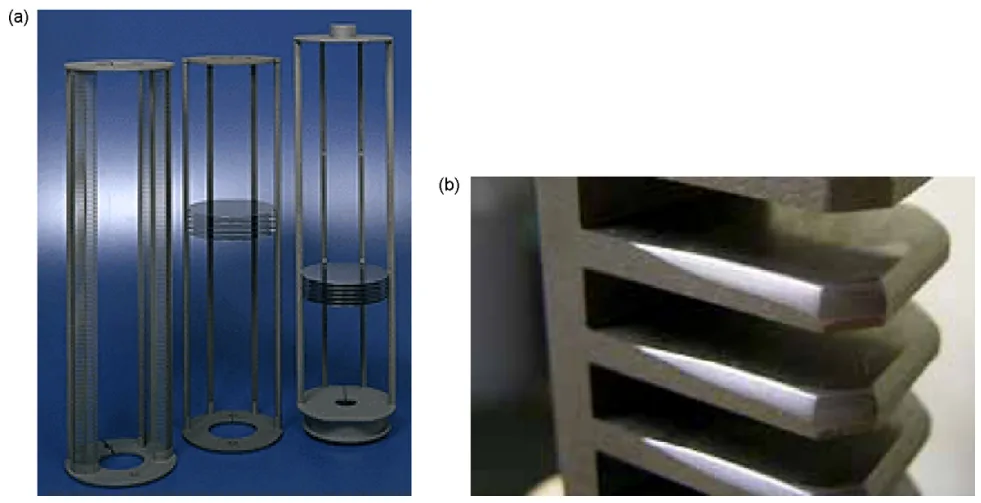

- 발견 2: 반도체 공정에서의 탄화규소(SiC) 및 질화알루미늄(AlN)의 부상 반도체 웨이퍼 열처리 공정에는 고순도 탄화규소(SiC)로 만든 웨이퍼 보트(wafer boats)가 사용됩니다(Figure 1). SiC는 불순물 확산을 억제하는 고순도 특성, 온도 균일화를 위한 높은 열전도율, 그리고 실리콘 웨이퍼와 유사한 열팽창 계수로 열 사이클 시 파티클 발생을 억제하는 장점이 있습니다(Figure 2 참조). 또한, 질화알루미늄(AlN)은 높은 열전도율과 실리콘과 유사한 열팽창 계수 덕분에 정전척(electrostatic wafer chucks)이나 서셉터(susceptors) 등에 적용이 확대되고 있습니다 (Section 3.1).

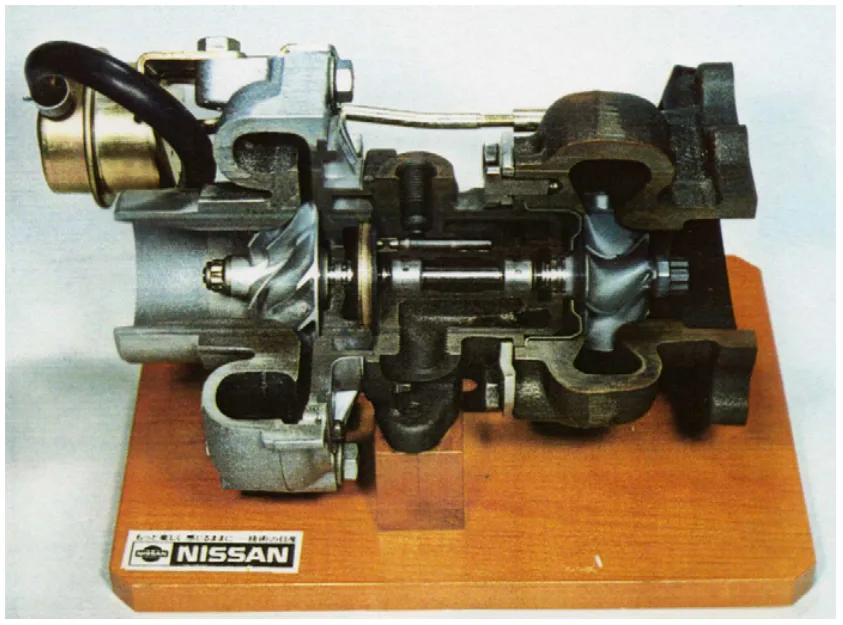

- 발견 3: 자동차 분야의 무게중심 이동 1980년대에 기대를 모았던 질화규소(Si3N4) 엔진 부품(터보차저 로터, 캠 팔로워 등, Table 4, Figure 9) 시장은 예상보다 크게 성장하지 못했습니다. 대신, 자동차 분야의 가장 중요한 세라믹 응용은 배기가스 정화 시스템으로 이동했습니다. 가솔린 엔진의 촉매를 지지하는 코디어라이트 허니컴(Figure 8, Table 3)과 디젤 엔진의 입자상 물질을 걸러내는 탄화규소 디젤 미립자 필터(DPF)가 시장의 핵심을 이루고 있습니다 (Section 4.1, 4.2).

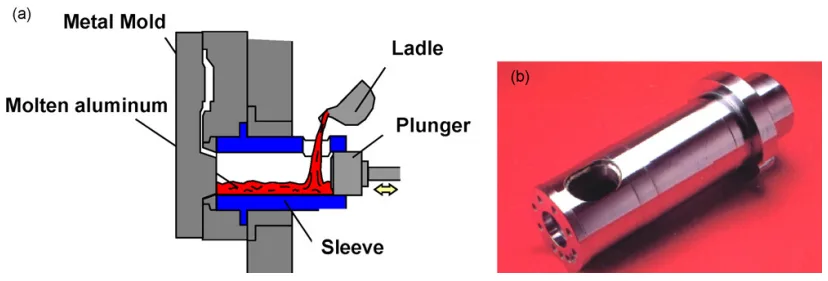

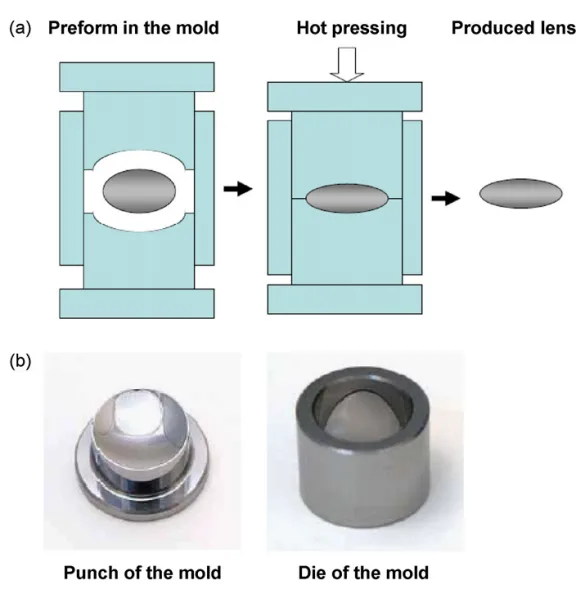

- 발견 4: 전통 산업에서의 꾸준한 적용 확대 SiAlON 소재는 내마모성과 고온 안정성 덕분에 알루미늄 저압 주조 공정에서 용융 금속을 이송하는 스토크(stalks) 및 슬리브(sleeves)에 성공적으로 적용되었습니다(Figure 5, Figure 6). 또한, 고온 렌즈 성형용 몰드에는 CVD SiC로 코팅된 탄화규소가 사용되는 등(Figure 7), 다양한 산업 분야에서 세라믹의 적용이 꾸준히 이루어지고 있습니다.

귀사의 다이캐스팅 운영을 위한 실질적 시사점

본 논문의 연구 결과는 실제 제조 환경에 있는 전문가들에게 다음과 같은 시사점을 제공합니다.

- 공정 엔지니어: 반도체 공정 관련 엔지니어에게 본 논문의 Section 3.1은 웨이퍼 처리 공정에서 열 관리 개선 및 파티클 발생 감소를 위해 SiC, AlN, 고순도 알루미나와 같은 세라믹 소재 선택이 얼마나 중요한지를 명확히 보여줍니다. 소재의 열전도율과 열팽창 계수가 공정 수율에 직접적인 영향을 미칠 수 있음을 시사합니다.

- 자동차 엔지니어: Section 4의 검토 결과는 자동차에서 세라믹의 가장 상업적으로 성공한 적용 분야가 고응력 기계 부품이 아니라, 내열성과 내화학성이 핵심인 배기 시스템(촉매 담체, DPF)임을 보여줍니다. 이는 신소재 적용 시 성능 향상뿐만 아니라 비용 대비 효과를 신중하게 고려해야 함을 상기시킵니다.

- 자재 조달 및 R&D 관리자: Table 1과 Table 2의 시장 데이터는 구조 세라믹의 성장 동력이 반도체 장비와 자동차 배기 시스템에 있음을 명확히 나타냅니다. 이는 향후 R&D 및 자재 소싱 노력이 어느 분야에 집중되어야 가장 큰 성과를 거둘 수 있는지에 대한 전략적 방향을 제시합니다.

Paper Details

Automotive and industrial applications of structural ceramics in Japan

1. 개요:

- Title: Automotive and industrial applications of structural ceramics in Japan

- Author: Akira Okada

- Year of publication: 2008 (Available online 17 October 2007)

- Journal/academic society of publication: Journal of the European Ceramic Society

- Keywords: Structural applications; Wear parts; Engine components; Al2O3; Si3N4

2. 초록:

본 논문은 일본의 구조 세라믹 현황을 검토한다. 1980년경까지 이러한 재료의 성공적인 적용은 내마모성 부품 및 매우 낮은 응력 하에서 작동하는 구조 부품에 제한되었다. 수년에 걸쳐 더 높은 응력 하에서 사용되는 기계 부품에 세라믹을 적용하기 위해 상당한 노력이 이루어졌다. 이는 터보차저 로터 및 글로우 플러그를 포함한 자동차 부품에 질화규소를 성공적으로 적용하는 결과로 이어졌다. 그러나 최근 질화규소 자동차 부품 시장은 예상만큼 크지 않았다. 촉매용 코디어라이트 허니컴과 탄화규소로 만든 디젤 미립자 필터가 일본에서 더 중요한 응용 분야가 되고 있다. 주목할 점은 일본의 구조 세라믹 시장이 1985년 이후 꾸준히 성장해 왔으며, 주요 응용 분야는 자동차 엔진의 배기가스 정화 장치와 반도체 제조 장비용 부품이라는 것이다. 예를 들어, 알루미나는 진공 공정 챔버에 널리 사용된다. 고순도 알루미나는 액정 디스플레이 장치 제조 장비 및 다양한 기계 부품의 구성 요소에도 사용된다. 본 리뷰에서 요약된 일본의 최근 구조 세라믹 응용 분야에는 반도체 및 액정 디스플레이 장치 제조용 진공 공정 챔버, 제강에 사용되는 내마모성 세라믹, 광학 렌즈 성형 및 절삭 공구, 알루미늄 합금 주조용 내화 튜브, 자동차 응용 분야가 포함된다.

3. 서론 요약:

구조 세라믹(알루미나, 질화규소, 탄화규소, 지르코니아 등)은 강철에 비해 경량성, 고온에서의 화학적/열적 안정성, 우수한 내마모성 등의 장점을 가진다. 그러나 세라믹의 강한 화학 결합은 취성 파괴를 유발하는 불안정한 기계적 특성의 원인이 되기도 하여 구조 부품으로의 적용을 제한해왔다. 1980년 이전의 성공적인 적용은 주로 저응력 환경의 내마모 부품에 국한되었다. 1980년대에는 세라믹 가스 터빈 연구를 통해 얻은 기술적 진보(파괴 인성 향상, 결함 제어 기술, 응력 감소 설계 등)에 힘입어 질화규소가 터보차저 로터와 같은 자동차 부품에 성공적으로 적용되었다. 그러나 1990년대에 들어 자동차 엔진에 대한 질화규소의 적용은 점차 감소한 반면, 고순도 알루미나의 적용은 반도체 및 LCD 생산 장비 부품으로 점차 확대되었다. 이 논문은 일본에서의 구조 세라믹 적용에 대한 최근의 발전을 검토한다.

4. 연구 요약:

연구 주제의 배경:

구조 세라믹은 우수한 기계적, 열적, 화학적 특성을 가지고 있으나, 취성으로 인해 고응력이 가해지는 부품에 적용하는 데 한계가 있었다.

이전 연구 현황:

1980년대 '세라믹 피버' 시기에는 자동차 엔진 부품과 같은 고응력 분야에 대한 연구 개발이 활발했으나, 시장 확대는 기대에 미치지 못했다. 이후 반도체 및 LCD 제조 장비, 자동차 배기가스 정화 장치 등 새로운 분야에서 상업적 성공이 이루어졌다.

연구 목적:

본 연구의 목적은 2007년 당시 일본의 구조 세라믹 시장 현황을 검토하고, 자동차, 반도체, 금속 가공 등 다양한 산업 분야에서의 최신 적용 사례를 종합적으로 정리하여 제시하는 것이다.

핵심 연구:

일본 시장 데이터를 분석하여 소재별, 용도별 시장 동향을 파악하고, 각 산업 분야에서 세라믹 부품이 어떤 기술적 요구사항을 충족시키며 성공적으로 적용되었는지 구체적인 사례를 통해 설명한다.

5. 연구 방법론

연구 설계:

본 연구는 실험적 연구가 아닌, 기존에 발표된 시장 데이터, 기술 보고서, 학술 자료 등을 종합하여 분석하는 리뷰(review) 논문이다.

데이터 수집 및 분석 방법:

일본 세라믹 협회(Japan Fine Ceramics Association)에서 발표한 연간 산업 활동 보고서의 통계 데이터를 인용하여 시장 규모와 구조를 분석했다. 또한, 각 산업 분야의 대표적인 세라믹 제조업체에서 제공한 기술 자료와 제품 사진을 바탕으로 구체적인 적용 사례를 설명했다.

연구 주제 및 범위:

연구 범위는 일본 내에서 상업적으로 적용된 구조 세라믹에 한정된다. 주요 다루는 분야는 (1) 반도체 및 LCD 생산 장비, (2) 철강 및 알루미늄 주조, (3) 세라믹 몰드, (4) 절삭 공구, (5) 자동차 부품(엔진, 배기 시스템) 및 관련 제조 공정이다.

6. 주요 결과:

주요 결과:

- 일본의 구조 세라믹 시장은 1985년 이후 꾸준히 성장했으며, 2003년에는 715백만 유로 규모에 도달했다 (Table 1).

- 시장 성장의 가장 큰 동력은 반도체 및 LCD 제조 장비용 고순도 알루미나 부품이다 (Table 2).

- 질화규소의 자동차 엔진 부품 시장은 기대보다 작았으나, 터보차저 로터, 글로우 플러그, 캠 팔로워 등에 적용되었다 (Table 4).

- 자동차 분야에서 가장 큰 비중을 차지하는 세라믹 응용은 배기가스 정화용 코디어라이트 허니컴과 탄화규소 DPF이다.

- 반도체 공정에서는 고순도, 내플라즈마성, 열적 안정성 등의 요구사항을 충족시키기 위해 SiC, AlN, Al2O3 등 다양한 세라믹이 핵심 부품으로 사용된다 (Section 3.1).

- SiAlON은 알루미늄 주조 공정에서 용탕 이송 부품으로 사용되어 생산성을 향상시켰다 (Section 3.2).

Figure Name List:

- Fig. 1. Typical silicon carbide wafer boats for heat treatment of Si wafers. (a) A view of the boats with Si wafers and (b) a magnified view of a wafer support.

- Fig. 2. A scanning electron micrograph of the cross-section of the SiC material. The material is reaction-sintered silicon carbide covered with dense CVD SiC on the surface.

- Fig. 3. Examples of dense ceramic components of manufacturing equipment for semiconductor devices and liquid crystal display panels.

- Fig. 4. Ceramic-lined tubes used for transferring powdery materials in the steel-making process. Ceramic plates are bonded on the inner surfaces of steel tubes to improve wear resistance.

- Fig. 5. SiAlON stalks for the low-pressure casting process of molten aluminum. (a) Schematic diagram of the low-pressure casting furnace with the stalk located at the center of the furnace and (b) SiAlON stalks.

- Fig. 6. Die-casting and SiAlON sleeve. (a) Schematic diagram of the die-casting structure and (b) SiAlON sleeve where a SiAlON tube is inserted into the metal sleeve.

- Fig. 7. Precision ceramics for lens molding. (a) Schematic diagram of lens molding process and (b) the appearance of the lens mold and die made of precision ceramics.

- Fig. 8. Catalyst honeycombs with different cell densities (courtesy of NGK Insulators Ltd.). (a) Typical catalyst honeycomb and (b) four honeycombs with different cell structures (see also Table 3).

- Fig. 9. Ceramic turbocharger rotors.

- Fig. 10. Tappets as wear parts used for cam followers.

7. 결론:

구조 세라믹 시장은 꾸준히 성장해왔지만, 연구 활동은 1980년대의 '세라믹 피버' 시기에 비해 감소했다. 최근 시장 성장은 반도체 및 LCD 디스플레이 패널 생산 장비용 고순도 알루미나 부품이 크게 기여했다. 코디어라이트 허니컴과 디젤 미립자 필터 또한 자동차 분야의 중요한 적용 사례이다. 이러한 적용 분야에서 구조 세라믹이 사용되지만, 스트레스 수준은 초기에 목표했던 가스 터빈이나 터보차저 로터에 비해 상대적으로 낮다. 최근 구조 세라믹의 성공적인 적용은 극한 환경이지만 상대적으로 낮은 응력 수준에 제한되어 왔다. 세라믹 적용의 다음 단계는 더 높은 응력을 받는 극한 환경에서의 사용이 될 것으로 생각된다.

8. 참고문헌:

- [1] Okada, A., Challenges of ceramics for structural application. Bull. Ceram. Soc. Jpn., 2005, 40, 259–275 [in Japanese].

- [2] Okada, A., Current status of structural ceramics-application to engines and automobiles. Eng. Mater. (Kogyo Zairyo), 2005, 53(8), 23-27 [in Japanese].

- [3] Sugimoto, T., 2003 activity of ceramic industries in Japan. Bull. Ceram. Soc. Jpn., 2004, 39, 700-740 [in Japanese].

- [4] Sugimoto, T., 2004 activity of ceramic industries in Japan. Bull. Ceram. Soc. Jpn., 2005, 40, 703-741 [in Japanese].

- [5] Sugimoto, T., 2005 activity of ceramic industries in Japan. Bull. Ceram. Soc. Jpn., 2006, 41, 703-744 [in Japanese].

- [6] Urashima, K. and Kuramoto, N., Handbook of Ceramics (2nd ed.). Ceramic Society of Japan, Gihodo, Tokyo, 2002, pp. 1250-1256 [in Japanese].

- [7] Sotoya, E., Fine ceramics for semiconductor manufacturing process. Bull. Ceram. Soc. Jpn., 2005, 40, 438-442 [in Japanese].

- [8] Sakamaki, M., Kishi, Y. and Iniguchi, M., High density ceramics for semi-conductor manufacturing devices. Bull. Ceram. Soc. Jpn., 2003, 38, 287-290 [in Japanese].

- [9] Kawasaki, K., Application of aluminum ceramics for semiconductor fabrication apparatus. Bull. Ceram. Soc. Jpn., 2004, 39, 688-691 [in Japanese].

- [10] Takahashi, T., Fine ceramic parts used for iron and steel-making process. Bull. Ceram. Soc. Jpn., 2005, 40, 423-429 [in Japanese].

- [11] Kato, K., Large silicon nitride rollers for steel rolling. FC Report, 1999, 17(8), 194-195 [in Japanese].

- [12] Hamayoshi, S., Application of ceramics in aluminum casting and iron-steel making. Bull. Ceram. Soc. Jpn., 2005, 40, 430-433 [in Japanese].

- [13] Nagano, M., Precision ceramic die materials for recent industrial applications. Bull. Ceram. Soc. Jpn., 2005, 40, 443-448 [in Japanese].

- [14] Kanamori, T., DLC and Me-DLC coating technologies for automobile parts. Kikai Gigyutsu, 2006, 59(12), 20-27 [in Japanese].

- [15] Ukai, E., Ceramic application for producing automobile parts. JFA (Bull. Japan Forging Assoc.), 2007, 18, 51-56 [in Japanese].

CASTMAN은 최첨단 산업 연구를 적용하여 고객의 가장 어려운 기술적 문제를 해결하는 데 전념하고 있습니다. 이 백서에서 논의된 문제가 귀사의 연구 목표와 일치한다면, 저희 엔지니어링 팀에 연락하여 이러한 고급 원칙을 귀사의 연구에 적용하는 방법에 대해 논의해 주시기 바랍니다.

전문가 Q&A:

- Q1: 일본 구조 세라믹 시장에서 가장 큰 비중을 차지하는 소재는 무엇이며, 그 이유는 무엇입니까? A1: 논문의 Table 1에 따르면, 고순도 알루미나가 가장 큰 비중을 차지합니다. 논문은 그 이유를 반도체 장치 및 액정 디스플레이 패널 제조용 장비에 대한 광범위한 적용 때문이라고 설명합니다 (Section 2).

- Q2: 1980년대에 기대를 모았던 자동차 엔진용 질화규소 부품의 시장은 어떻게 되었습니까? A2: 논문에 따르면, 터보차저 로터나 글로우 플러그(Table 4)와 같은 성공적인 적용 사례가 있었지만, 시장은 "원래 예상했던 것보다 상대적으로 작았다"고 설명합니다. 일부 부품은 성능 향상이 높은 생산 비용을 정당화하지 못했기 때문에 다음 세대 자동차 모델에서 제외되었습니다 (Section 4.3).

- Q3: 반도체 제조 공정에서 탄화규소(SiC)가 사용되는 주된 이유는 무엇입니까? A3: Section 3.1에 따르면, 고순도 SiC는 웨이퍼 보트(Figure 1)와 같은 부품에 사용됩니다. 그 이유는 (1) 불순물 이동을 억제하는 데 필요한 고순도, (2) 국부적인 온도 구배를 균일하게 만드는 높은 열전도율, (3) 실리콘 웨이퍼와 유사한 열팽창 계수로 열 사이클 동안 이물질 생성을 억제하는 특성 때문입니다.

- Q4: 자동차 배기가스 정화 시스템에서 세라믹은 어떤 역할을 합니까? A4: 논문은 Section 4.1과 4.2에서 두 가지 주요 역할을 상세히 설명합니다. 첫째, 코디어라이트 허니컴 구조(Figure 8)는 가솔린 엔진에서 귀금속 촉매를 지지하는 담체로 사용됩니다. 둘째, 다공성 탄화규소 또는 코디어라이트는 디젤 배기가스에서 매연을 포집하는 디젤 미립자 필터(DPF)를 만드는 데 사용됩니다.

- Q5: SiAlON 세라믹은 어떤 산업 분야에서 구체적으로 어떻게 사용됩니까? A5: Section 3.2에 따르면, SiAlON은 알루미늄 주조 공정에서 사용됩니다. 구체적으로, 용융 알루미늄을 금형으로 이송하는 스토크(stalks) 및 슬리브(sleeves) (Figure 5, Figure 6)에 적용됩니다. 이는 용탕으로의 철 성분 유입 문제로 수명이 짧았던 기존 주철 부품을 개선하여 생산성을 높였습니다.

Copyright

- 이 자료는 Akira Okada의 논문 "Automotive and industrial applications of structural ceramics in Japan"을 분석한 것입니다.

- 논문 출처: doi:10.1016/j.jeurceramsoc.2007.09.016

- 본 자료는 정보 제공 목적으로만 사용됩니다. 무단 상업적 사용을 금지합니다.

- Copyright © 2025 CASTMAN. All rights reserved.