この技術概要は、Xuezhi Zhang氏らによって執筆され、「CHINA FOUNDRY」(2012年)に掲載された学術論文「Section thickness-dependent tensile properties of squeeze cast magnesium alloy AM60」に基づいています。ダイカスト専門家の皆様のために、株式会社STI C&Dのエキスパートが要約・分析しました。

キーワード

- 主要キーワード: スクイズキャスト AM60 肉厚 依存性

- 副次キーワード: マグネシウム合金 AM60, 引張特性, 凝固速度, 気孔率, 微細構造, 自動車部品, Magmasoft® シミュレーション

エグゼクティブサマリー

- 課題: 自動車部品など、複雑な形状で肉厚が変化する軽量マグネシウム部品において、部位による機械的特性の違いを理解し、制御すること。

- 手法: 6mm、10mm、20mmの異なる肉厚を持つ段付き金型を用いてマグネシウム合金AM60をスクイズキャストし、引張試験、組織観察、および凝固シミュレーション(Magmasoft®)を実施。

- 重要な発見: 部品の肉厚が薄くなるほど凝固速度が速まり、結晶粒が微細化し気孔率が低下。これにより、極限引張強度(UTS)、降伏強度(YS)、伸び(A)が大幅に向上することを確認。

- 結論: スクイーズキャスト法において、製品の肉厚設計は、最終的な機械的特性を決定する上で極めて重要なパラメータである。

課題:なぜこの研究がダイカスト専門家にとって重要なのか

自動車産業では、軽量化と燃費向上の要求からマグネシウム合金の利用が急速に拡大しています(Ref. [1])。しかし、インストルメントパネルの支持ビームやステアリングホイールの骨格など、多くの潜在的な用途では、一部が厚肉で複雑な形状を持つ部品が必要とされます。

従来の高圧ダイカスト(HPDC)は薄肉部品の製造には適していますが、厚肉部ではガスの巻き込みや凝固収縮による気孔(ポロシティ)が発生しやすく、機械的特性が著しく低下するという課題がありました(Ref. [3], [4])。

この問題を解決する代替プロセスとして、スクイズキャスト法が注目されています。スクイズキャストは、溶湯を低速で充填し、高圧下で凝固させることで、ガス気孔を最小限に抑え、健全な組織を持つ厚肉部品の製造を可能にします(Ref. [5], [6])。しかし、先進的な部品設計のためには、スクイズキャストされたマグネシウム合金の肉厚が機械的特性にどのように影響するかを正確に理解することが不可欠です。本研究は、この重要な知識ギャップを埋めることを目的としています。

アプローチ:研究手法の解明

本研究では、この課題を解明するために、体系的な実験とシミュレーションを組み合わせたアプローチが採用されました。

研究者らは、工具鋼製の段付き金型を使用し、厚さがそれぞれ6mm、10mm、20mmのセクションを持つマグネシウム合金AM60の試験片を製作しました。鋳造は30MPaの加圧下で行われました。

得られた各肉厚の試験片から、以下の評価が実施されました。

- 機械的特性評価: ASTM B557M規格に準拠した引張試験を行い、降伏強度(YS)、極限引張強度(UTS)、破断伸び(A)を測定しました。

- 気孔率評価: アルキメデスの原理に基づいた密度測定により、各試験片の気孔率を算出しました。

- 微細構造解析: 光学顕微鏡を用いて結晶粒のサイズを観察し、走査型電子顕微鏡(SEM)で引張試験後の破面を詳細に分析しました。

- 凝固シミュレーション: 鋳造プロセスシミュレーションソフトウェア「Magmasoft®」を用いて、各肉厚部における冷却曲線と凝固速度を数値的に解析しました。

この複合的なアプローチにより、肉厚、凝固プロセス、微細構造、そして最終的な機械的特性との間の因果関係を明確に明らかにすることができました。

発見:主要な研究結果とデータ

本研究により、スクイズキャストAM60合金の肉厚が機械的特性に及ぼす影響について、以下の重要な知見が得られました。

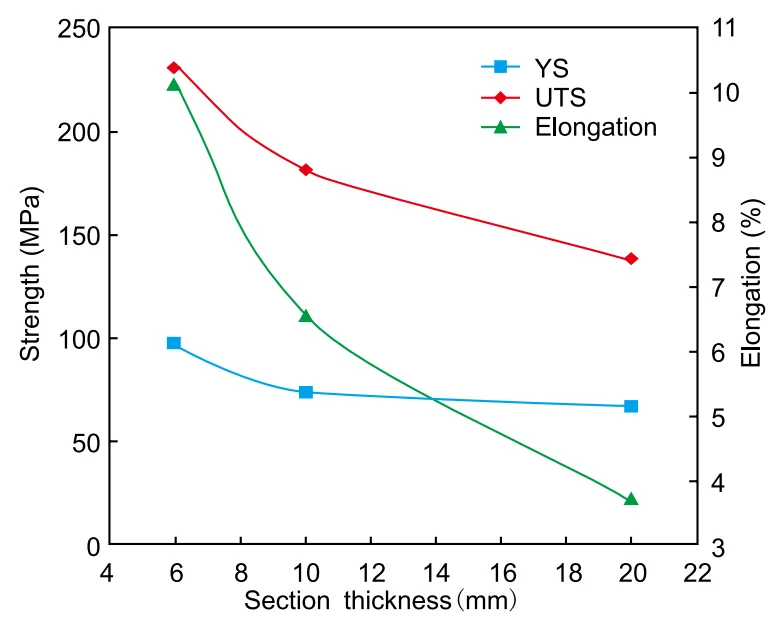

- 機械的特性と肉厚の関係: 部品の肉厚が増加するにつれて、降伏強度(YS)、極限引張強度(UTS)、伸び(A)のすべてが低下する傾向が明確に示されました。Table 2およびFigure 8に示すように、肉厚が20mmから6mmに減少すると、UTSは137.68MPaから229.89MPaへ約67%向上し、伸びは3.69%から10.19%へと約176%も増加しました。

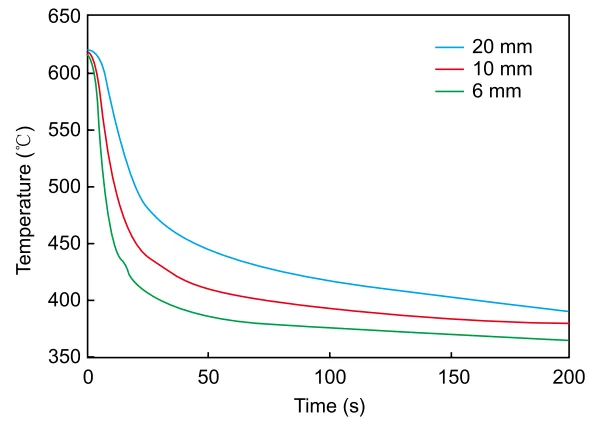

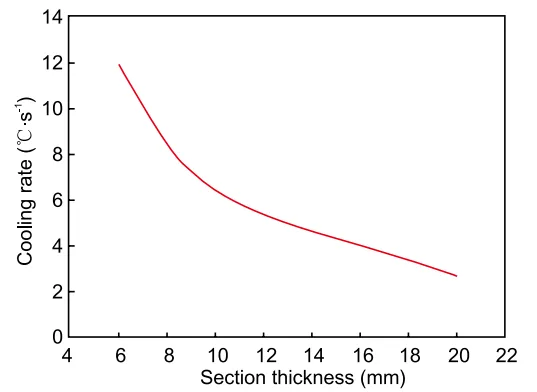

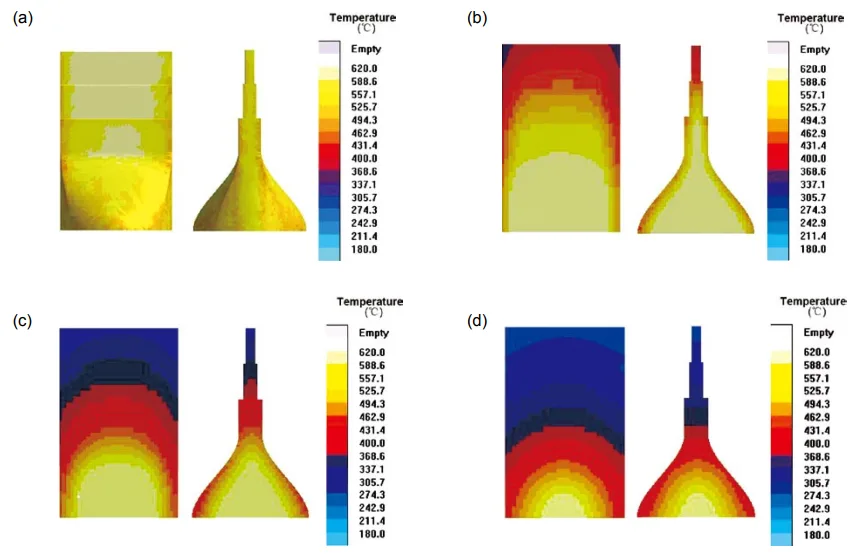

- 凝固速度と結晶粒径: Magmasoft®によるシミュレーション結果は、肉厚が薄いほど冷却速度が著しく速いことを示しています(Figure 1, Figure 2)。6mm厚セクションの冷却速度(11.9 °C·s⁻¹)は、20mm厚セクション(2.8 °C·s⁻¹)の4倍以上でした。この高い冷却速度が、Figure 4で示されるように、薄肉部における微細な結晶粒(平均16µm)の形成を促進しました。対照的に、20mm厚の結晶粒は80µmと粗大でした。

- 気孔率と肉厚の関係: 密度測定の結果、肉厚が増加するにつれて気孔率が増加することが確認されました(Figure 6)。6mm厚の試験片の気孔率はわずか0.2%であったのに対し、20mm厚では1.3%に達しました。Figure 5の顕微鏡写真でも、20mm厚のサンプルには明確な気孔が観察されます。

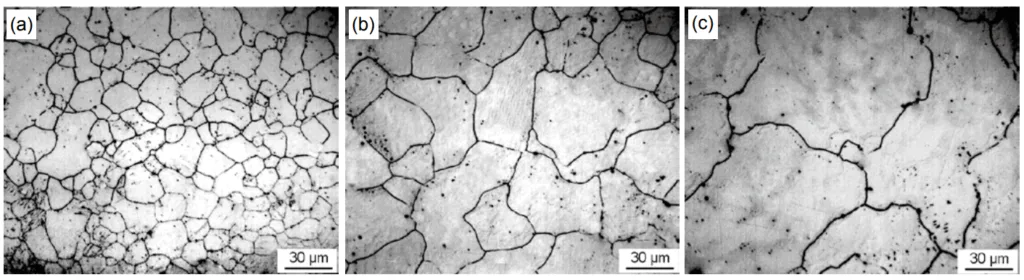

- 破断挙動の変化: SEMによる破面観察(Figure 9)から、破断のメカニズムが肉厚によって変化することが明らかになりました。6mm厚の試験片は、延性破壊に特徴的な深いディンプルが多数観察されたのに対し、肉厚が増すにつれて破面は平坦なへき開ファセットが目立つようになり、20mm厚では典型的な脆性破壊の様相を呈しました。

お客様のダイカスト工程への実践的応用

本研究の成果は、学術的な興味にとどまらず、実際の製造現場における品質向上とコスト削減に直結する実践的な示唆を与えてくれます。

- プロセスエンジニアへ: 本研究は、機械的特性を最大化するためには冷却速度の制御が極めて重要であることを示しています。特に厚肉部において、金型冷却などを最適化し、Figure 2で示されたような高い冷却速度を達成することが、強度と延性を向上させる鍵となります。凝固シミュレーションを活用して、製造前に冷却効率を予測・改善することが推奨されます。

- 品質管理担当者へ: Figure 6で示された肉厚と気孔率の強い相関関係は、非破壊検査による密度測定が、最終製品の機械的特性を予測するための強力な指標となり得ることを示唆しています。これにより、破壊試験を行うことなく、製品の品質を迅速かつ効果的に評価できる可能性があります。

- 金型・製品設計者へ: 構造上の理由で肉厚部を設ける設計は、意図せずその部分の強度と延性を低下させるリスクを伴うことを、本研究のデータは明確に示しています。設計者は、肉厚の変化が機械的特性に及ぼす影響(Figure 8)を十分に考慮し、強度と製造性のバランスを取る必要があります。設計段階でのシミュレーションは、このようなトレードオフを事前に評価し、最適な設計を導き出すために不可欠なツールです。

論文詳細

Section thickness-dependent tensile properties of squeeze cast magnesium alloy AM60

1. 概要:

- 論文名: Section thickness-dependent tensile properties of squeeze cast magnesium alloy AM60

- 著者: Xuezhi Zhang, Meng Wang, Zhizhong Sun, and Henry Hu

- 出版年: 2012

- 掲載誌: CHINA FOUNDRY

- キーワード: squeeze casting; magnesium alloy AM60; tensile properties; section thickness

2. アブストラクト:

自動車産業で需要が高まる軽量マグネシウム部品には、しばしば異なる肉厚部が含まれるため、代替鋳造プロセスの開発が不可欠である。スクイズキャスト法は、その固有の利点により、マグネシウム合金のガス気孔を最小限に抑える能力が認められている。先進的な軽量マグネシウム自動車部品の工学設計のためには、スクイズキャストされたマグネシウム合金の機械的特性に及ぼす肉厚の影響を理解することが極めて重要である。本研究では、30MPaの加圧下でスクイズキャストされた、肉厚6、10、20mmのマグネシウム合金AM60を調査した。作製されたスクイズキャストAM60試験片は、室温で引張試験が行われた。結果は、降伏強度(YS)、極限引張強度(UTS)、伸び(A)を含む機械的特性が、スクイズキャストAM60の肉厚増加に伴い低下することを示している。微細構造解析によると、スクイズキャストAM60の引張挙動の改善は、主に低ガス気孔率と、異なる肉厚部の冷却速度の変化に起因する微細な結晶粒組織に帰することができる。数値シミュレーション(Magmasoft®)を用いて各ステップの凝固速度を決定し、シミュレーション結果は、合金の凝固速度が肉厚の増加とともに減少することを示した。計算された凝固速度は、結晶粒構造の発達に関する実験的観察を支持するものである。

3. 序論:

1990年代初頭以来、自動車産業におけるマグネシウムの使用は劇的に増加しており、今後も新たな用途開発とともに成長が続くと予想されている。軽量化と燃費向上への要求が、マグネシウムの利用拡大を後押ししている。マグネシウムはアルミニウムより3分の1、鋼鉄より5分の4も軽い。さらに、高い比強度と剛性、優れた鋳造性、高い生産性といった利点を持つ。現在、自動車に使用されるマグネシウム部品の多くは高圧ダイカスト(HPDC)で製造されているが、これは薄肉部品にしか適していない。しかし、自動車への応用可能性は、異なる肉厚や複雑な形状を持つ部品にも及ぶ。HPDCで厚肉部を製造する際の問題は、充填時の乱流や凝固収縮に起因する気孔である。先行研究では、気孔率が機械的特性に強い影響を与えることが示されている。そのため、比較的厚肉で、微細な組織を持つ部品を製造するために、低速充填、半溶融処理、高圧下での凝固を特徴とするスクイズキャスト法が設計された。

4. 研究の要約:

研究トピックの背景:

自動車産業における軽量化の要求に応えるため、マグネシウム合金の利用が拡大している。特に、異なる肉厚を持つ複雑な形状の部品を、高い機械的特性を維持したまま製造する技術が求められている。スクイズキャスト法は、高圧下で凝固させることで気孔欠陥を抑制し、高品質な鋳物を製造する有望なプロセスとして期待されている。

先行研究の状況:

HPDCは薄肉部品には有効だが、厚肉部では気孔が発生しやすく、機械的特性が低下することが知られている。スクイズキャストはアルミニウム部品で成功を収めているが、マグネシウム部品への広範な適用はまだ進んでいない。マグネシウム合金の競争力を高めるためには、スクイズキャスト技術の開発と、その特性の理解が不可欠である。

研究の目的:

本研究の目的は、スクイズキャストされたマグネシウム合金AM60において、部品の肉厚が機械的特性(引張強度、降伏強度、伸び)に与える影響を体系的に調査することである。また、凝固シミュレーションと微細構造解析を組み合わせることで、肉厚、冷却速度、微細構造(結晶粒径、気孔率)、および機械的特性の間の因果関係を明らかにすることを目指す。

研究の核心:

本研究の核心は、異なる肉厚(6, 10, 20 mm)を持つAM60合金のスクイズキャスト品を作製し、その機械的特性と微細構造を比較評価した点にある。特に、数値シミュレーション(Magmasoft®)を用いて、直接測定が困難な各肉厚部の冷却速度を算出し、それが結晶粒径や気孔率、ひいては引張特性にどのように影響するかを定量的に関連付けた。

5. 研究方法

研究デザイン:

本研究では、異なる肉厚(6, 10, 20 mm)を持つ段付きの試験片をスクイズキャスト法で製造した。すべての試験片は同一の鋳造条件(加圧力30 MPa)で作製され、肉厚のみをパラメータとして変化させた。その後、各肉厚部から試験片を切り出し、引張試験、密度測定、微細構造観察(光学顕微鏡、SEM)を行った。

データ収集と分析方法:

- 引張特性: Instron 8562万能試験機を用いて、室温での引張試験を実施。変位と荷重のデータから、応力-ひずみ曲線を求め、YS、UTS、Aを算出した。

- 気孔率: アルキメデスの原理に基づき、空気中と蒸留水中での試験片重量を測定し、実測密度を計算。理論密度(1.77 g·cm⁻³)との差から気孔率を算出した(式(2), (3))。

- 凝固速度: Magmasoft®による数値シミュレーションで得られた冷却曲線から、液相線温度(615 °C)から固相線温度(433 °C)までの冷却に要した時間(Δt)を求め、冷却速度(CR)を算出した(式(1))。

- 微細構造: 光学顕微鏡で研磨・エッチングした断面を観察し、結晶粒径を評価。SEMを用いて引張破面を観察し、破壊メカニズムを分析した。

研究対象と範囲:

本研究の対象は、自動車部品で広く使用されるマグネシウム合金AM60である。研究範囲は、スクイズキャストプロセスにおける肉厚(6, 10, 20 mm)が、室温での引張特性、気孔率、微細構造(結晶粒、破面形態)に及ぼす影響に限定されている。

6. 主要な結果:

主要な結果:

- 凝固と微細構造: シミュレーション結果によると、肉厚が薄いほど冷却速度は速かった(6mm: 11.9 °C·s⁻¹、10mm: 6.4 °C·s⁻¹、20mm: 2.8 °C·s⁻¹)。これに伴い、実際の結晶粒径も肉厚が薄いほど微細になった(6mm: 16 µm、20mm: 80 µm)。

- 気孔率: 肉厚が増加するにつれて気孔率も増加した。6mm厚の気孔率は0.2%と非常に低かったのに対し、10mm厚では0.7%、20mm厚では1.3%であった。

- 引張特性: 肉厚が増加すると、UTS、YS、伸びのすべてが低下した。6mm厚の試験片は、20mm厚の試験片と比較して、UTSが67%、YSが43%、伸びが176%高かった。

- 破断挙動: SEMによる破面観察では、6mm厚の試験片は延性的なディンプル破面を示したが、肉厚が増すにつれて脆性的なへき開破面へと遷移した。

- 結論: 引張特性の向上は、主に薄肉部の高い冷却速度に起因する「微細な結晶粒組織」と「低い気孔率」によってもたらされると結論付けられた。

図の名称リスト:

- Fig. 1: Cooling curves of samples with 6, 10 and 20 mm thick sections

- Fig. 2: Cooling rate vs. section thicknesses

- Fig. 3: Simulation on solidification behaviour of AM60 step casting: (a) 20%, (b) 40%, (c) 60%, and (d) 80% solidified

- Fig. 4: Optical micrograph showing grain size of specimens with 6 mm (a), 10 mm (b) and 20 mm (c) section thickness

- Fig. 5: Optical micrographs of squeeze cast AM60 with section thickness of 6 mm (a) and 20 mm (b)

- Fig. 6: Porosity level and density vs. section thickness

- Fig. 7: Engineering stress-strain curve of squeeze cast AM60 alloy

- Fig. 8: Ultimate tensile strength (UTS), yield strength (YS) and elongation vs. section thickness

- Fig. 9: SEM fractographs of 6 mm (a), 10 mm (b), 20 mm (c) thick squeeze cast AM60 samples

7. 結論:

異なる肉厚(6, 10, 20 mm)を持つマグネシウム合金AM60の段付きスクイズキャスト品を、30MPaの加圧下で鋳造した。数値シミュレーションにより、肉厚が20mmから6mmに減少するにつれて、スクイズキャストAM60合金の凝固速度が2.8 °C·s⁻¹から11.9 °C·s⁻¹に増加することが予測され、これは薄肉部における微細な組織を示唆した。合金の引張特性は肉厚に影響された。20mm厚のステップと比較して、6mm厚のステップでは伸び(176%)、極限引張強度(67%)、降伏強度(43%)が大幅に向上した。引張特性の肉厚への依存性は、凝固速度の変化と、それに伴うスクイズキャストAM60合金の微細構造に起因すると考えられる。6, 10, 20mmの試験片の微細構造的特徴を光学金属組織学およびSEM分析によって調査した。肉厚はスクイズキャストサンプルの気孔率に大きな影響を与えた。肉厚が増加するにつれて気孔率が上昇し、結果として引張特性が低下した。SEM破面観察による観察は、破断挙動が肉厚に影響されることを示している。AM60の破断は、肉厚が増加するにつれて延性から脆性へと遷移する傾向があった。

8. 参考文献:

- [1] Cole G S. Summary of Magnesium Vision 2020: A North American Strategic Vision for Magnesium. Editor(s) - Randy S. Beals, TMS, 2007 TMS Annual Meeting & Exhibition, Magnesium Technology 2007, 2007: 35-40.

- [2] Herry Hu, Alfred Yu, Naiyi Li and John E Allison. Potential Magnesium Alloys for High Temperature Die Cast Automotive Applications: A Review. Material and Manufacturing Process, 2003, 18(5): 687-717.

- [3] Harvard T, Gjestland Stian Sannes, Hakon Westengen, and Darryl Albright. Effect of Casting Temperature, Section Thickness and Die Filling Sequence on Microstructure and Mechanical Properties of High Pressure Die Castings. NADCA Transactions, 2003: T03-036.

- [4] Ming Zhou, Naiyi Li and Henry Hu. Effect of Section Thicknesses on Tensile Behavior and Microstructure of High Pressure Die Cast Magnesium Alloy AM50. Materials Science Forum, 2005, 475-479: 463-468.

- [5] Kaufmann H and Uggowitzer P J. Metallurgy and Processing of High-Integrity Light Metal Pressure Castings. Schiele & Schon, Berlin, Germany, 2007.

- [6] Yong M S, Clegg A J. Process optimization for a squeeze cast magnesium alloy. J. Mater. Process Technology, 2004, 145: 134-141.

- [7] Zhou M, Hu H, Li N and Lo J. Microstructure and Tensile Properties of Squeeze Cast Magnesium Alloy AM50. Journal of Materials Engineering & Performance, 2005, 14(4): 539-545.

- [8] Yu Alfred, Wang Shuping, Li Naiyi, Hu Henry. Pressurized Solidification of Magnesium Alloy AM50A. Journal of Materials Processing Technology, 2007, 191: 247-250.

- [9] Zhizhong Sun, Henry Hu, Xiaoping Niu. Determination of heat transfer coefficients by extrapolation and numerical inverse methods in squeeze casting of magnesium alloy AM60. Journal of Materials Processing Technology, 2011, 211: 1432-1440.

- [10] Alfred Yu, Shuping Wang, Naiyi Li, and Henry Hu. Mathematical Modeling and Experimental Investigation of Shrinkage Porosity in Squeeze Casting of Magnesium Alloy AM50A. Editor(s) - Randy S. Beals, TMS, 2007 TMS Annual Meeting & Exhibition. Magnesium Technology 2007, 2007: 103-108.

結論と次のステップ

本研究は、スクイズキャストにおける機械的特性向上のための貴重なロードマップを提供します。その知見は、品質の改善、欠陥の削減、そして生産の最適化に向けた、データに基づいた明確な道筋を示しています。

株式会社STI C&Dは、最先端の産業研究を応用し、お客様の最も困難な技術的課題を解決することに尽力しています。この技術レポートで議論された課題がお客様の研究目標と一致する場合、これらの先進的な原理をお客様の研究にどのように適用できるか、ぜひ当社のエンジニアリングチームにご相談ください。

専門家によるQ&A:

- Q1: なぜスクイズキャストAM60合金は、肉厚が薄いほど機械的特性が向上するのですか?

- A1: 肉厚が薄いほど冷却速度が速くなるためです。これにより、結晶粒が微細化し、気孔率が大幅に低下します。本研究では、肉厚が20mmから6mmに減少すると、冷却速度が2.8 °C·s⁻¹から11.9 °C·s⁻¹に増加し(Figure 2)、気孔率が1.3%から0.2%に低下しました(Figure 6)。この微細で健全な組織が、強度と延性の向上に直接寄与します。(論文「Section thickness-dependent tensile properties of squeeze cast magnesium alloy AM60」より)

- Q2: AM60合金の肉厚は、破断挙動にどのような影響を与えますか?

- A2: 肉厚は破断挙動を延性から脆性へと遷移させます。SEMによる破面観察では、6mmの薄肉試験片は微小ボイドの合体による延性的なディンプル破面を示しました。一方、20mmの厚肉試験片では、へき開破壊に特徴的な平坦なファセットが見られ、脆性的な破壊挙動を示しました(Figure 9)。これは、厚肉部の伸びが低いという引張試験の結果と一致します。(論文「Section thickness-dependent tensile properties of squeeze cast magnesium alloy AM60」より)

- Q3: 本研究で用いられた凝固シミュレーションの役割は何ですか?

- A3: 凝固シミュレーション(Magmasoft®)は、各肉厚部における冷却速度を定量的に決定するために使用されました。鋳造品内部に温度センサーを挿入することは困難なため、シミュレーションによって各部の冷却曲線(Figure 1)